乐山至沙湾城际生态大道一号桥连续梁施工技术

曹辉,蔡伟

(中国水利水电第七工程局有限公司,成都610213)

1 工程概述

乐山至沙湾城际生态大道为城市主干路,道路标准断面宽20.5m/22.5m,双向4 车道,全长20.393km。其中,生态河一号桥位于乐山市市中区滟澜洲附近,全长506m。该桥两端桥跨布置均为9×20m 简支小箱梁,中部第10 跨~第12 跨采用37m+66m+37m 预应力钢筋混凝土现浇连续梁,总长140m。连续梁采用单箱三室箱梁、斜腹板、变高度、变截面结构。箱梁与主墩相接的根部梁高为4.0m,跨中及边跨现浇段梁高2.0m,梁底曲线按1.8 次抛物线变化,顶板厚为28cm,主跨底板厚由根部50cm 变化为28cm。

2 关键工序施工技术

2.1 基础处理

该桥桩基、系梁、墩柱施工完成后,原施工筑岛平台经过一个汛期的浸泡之后,面层已凹凸不平。施工时,采用ZL50 装载机平整,局部砂石料不足的地段采用就近河道内取级配连续性较好的砂砾料,通过振动碾分层碾压密实。接着采用C20混凝土整体硬化,厚度20cm,两侧各超出翼板外边缘2m,以满足施工操作空间。为充分考虑基础面层排水,基础硬化时适当进行了放坡,并在周边外缘设置截排水沟和集水坑,采用水泵进行抽排。

2.2 支架设计与搭设支架

搭设前,先在整体基础上每隔10m 测设一个控制点,然后用墨线画出各立柱支点的网格线,依据网点搭设支架立柱,确保立柱位置准确。为保证支架的强度及整体稳定性,支架采用四体品字形双层结构排列,架管纵横交叉连结,横向、纵向和水平向采用扣件式钢管设置剪刀撑。支架经过验算,最终搭设方案如下:

1)支架采用φ48mm×3.5mm 钢管(A3 钢),立杆顶端设可调顶托;

2)中横梁、腹板(距中墩11.5m 范围内)支架立杆纵距采用60cm,横距30cm;距中墩11.5m 范围内底板支架立杆纵距采用60cm,横距90cm;

3)端横梁及其余腹板处、底板及翼缘板处立杆纵距90cm,横距分别为30cm、120cm;4)步距均为120cm,扫地杆距离地面30cm;

5)钢管支架纵横向每间隔4~6 排设置剪刀式斜撑,支架高度>5m 时,顶端和底部设置水平剪刀撑,中部水平剪刀撑设置≤5m;剪刀撑与地面夹角为45°~60°,顶部与封顶杆连接,底部与扫地杆连接,中间与立杆或水平杆交点用扣件连接,确保支架整体稳定;

6)顶托上布置横向分配梁,横向分配梁采用I10工字钢;底模采用18mm 厚优质竹胶板,纵向采用10cm×10cm 方木。

2.3 支架预压

为验证支架的强度、刚度和稳定性,消除支架节点缝隙产生的非弹性变形并实测支架系统的弹性形变,并为施工预拱度提供可靠的参数,施工前对支架实施了预压。预压施工流程为:支架验收→标高测量→砂袋+钢筋就位→加载60%→沉降变形观测→加载80%→沉降变形观测→加载100%→沉降变形观测→加载120%→沉降变形观测→表面覆盖→卸载→变形观测→标高调整。

2.3.1 试压测点布置

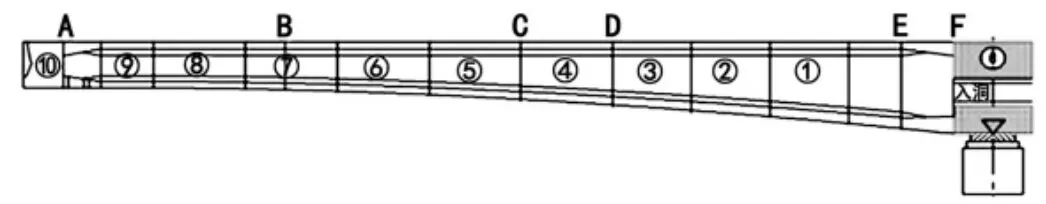

由于连续梁为对称结构,施工时以连续梁第10 跨(边跨)为准进行试压,其余跨段参照此跨的试压分析数据执行。试压前在第10 跨纵向布置10 个试压区(见图1),横向中横梁、端横梁设2 个观测点,在1/4 跨、1/2 跨、3/4 跨腹板及底板位置设置沉降观测点,每个断面设置7 个监测点。

图1 生态河一号桥连续梁第10 跨试压区域分区图

2.3.2 试压观测数据分析

在整个加载过程中,每施加一级荷载,观测并记录一次。每级加载完成后先停止下一级加载,并每间隔12h 对支架进行一次监测,当支架顶部监测点12h 的沉降量平均值<2mm时才进行下一级加载[1]。试压观测数据如表1 所示。

本次试压真实模拟了混凝土施工过程,根据现场实测结果和数据分析,本次试压支架沉降较小,非弹性变形无较大变化,支架及基础牢固稳定,表明设计支架安全可靠,满足施工要求。按照试压成果得出的数据,对后续两跨进行了同样的加载方法,支架变形均满足设计要求。

表1 试压观测数据处理表

3 混凝土浇筑

连续梁设计为C55 混凝土,总方量为3080m3,浇筑纵向长度140m。考虑到混凝土浇筑作业面大、方量大、浇筑难度大,一次性浇筑质量风险较高,经五方责任主体协商一致,共分2 次浇筑完成,第一次浇筑底板和腹板,第二次浇筑顶板。

2 次混凝土浇筑顺序均为两主墩向两端浇筑的顺序进行。每次浇筑时,在连续梁两端和中间各布置1 台46m 臂长泵车,由中部先浇筑2 车后再两端同时浇筑,以保证支架受力稳定。连续梁混凝土在纵断面上分段分层浇筑完毕,分层厚度≤30cm。振捣作业选用经验丰富的混凝土工操作,防止漏振或过振。

对于浇筑较难的腹板位置,采取底板浇筑预沉的方法,即底板混凝土浇筑1~2h 预沉量稳定后才开始用小振捣棒腹板位置的混凝土浇筑并斜层振捣。两侧腹板混凝土浇筑同步进行,以保持模板受力均衡。每层混凝土浇筑厚度≤50cm,且及时振捣密实,尤其是边角部分,以防浇筑腹板混凝土时翻浆、跑浆。腹板混凝土浇筑到连续梁上倒角为止,工人将倒角混凝土抹平,保证接茬面、线及倒角等顺直、平顺,确保第二次混凝土浇筑外观质量得到控制。

4 预应力张拉

该桥连续梁浇筑完成19d、同条件养护试块强度达到52.2MPa 时开始进行预应力张拉。张拉施工时,以应力控制为主,以伸长量进行校核,实际伸长量与理论伸长量偏差力求控制在±6%以内,初始拉应力均为设计张拉吨位的10%。

4.1 张拉顺序

该桥连续梁张拉量较大,采取先横梁,其次纵向,最后进行桥面横向张拉的施工顺序。

1)横梁:先中横梁再边横梁张拉,单根梁从下向上对称交替两端张拉。

2)腹板纵向:先长后短,对称交替两端张拉。

3)桥面横向:从跨中向两侧对称交替单端张拉。

张拉程序为:0→初应力(10%σcon、伸长值标记)→σcon(持荷5min 后锚固、测量伸长值)→回油。其中,σcon为张拉控制应力,静停时如油表值下降须补油。

4.2 张拉质量控制

预应力张拉工序属关键工序,也属重要隐蔽工程,张拉施工时,从以下几个方面进行质量控制:

1)安排现场技术员全程旁站、自检并及时填写张拉记录。质检员对张拉程序、张拉顺序、张拉力值、静停、伸长值、断丝滑丝等进行监督性的旁站检查。

2)采用两端同步、对称张拉,张拉过程中保持两端的伸长量基本一致。如一端油泵过快另一端油泵较慢就让油泵快的一端先停一下再启动;加强两端之间的协调,确保操作指令清晰,预施应力值以油表读数为主,钢绞线伸长值作校核,同一束两端伸长值大致相等,实际伸长值与理论伸长值之差控制在6%以内。

3)张拉具体相关参数由工程技术部根据每次千斤顶校正后数据和所用每批钢绞线的弹模分别计算各阶段张拉油表读数和伸长值,并以张拉通知单的形式下发,指导现场施工。根据张拉记录分析张拉产生的效果是否满足设计要求,做到及时纠偏。

4.3 张拉成果分析

表2 为生态河一号桥连续梁腹板纵向钢束张拉成果展示。

表2 生态河一号桥连续梁腹板纵向钢束张拉成果表

由表2 得,各阶段张拉力控制后的最终伸长偏差均在6%范围内,满足设计要求。

5 结语

依托枯水期河水流量小和前期已形成的砂卵石施工平台,本工程连续梁满堂架整体现浇施工方案得以顺利实施。施工过程中,通过认真细致开展对关键工序的质量控制,该桥连续梁整体结构成型质量好、观感质量满足设计要求,达到了预期效果,缩短工期的同时,节约了工程成本。