用于低温永磁波荡器的过冷液氮冷却循环系统

张俊峰,滕 健 ,丁怀况章学华,王 莉 ,王淑华,李 明

(1.安徽万瑞冷电科技有限公司,合肥 230088;2.低温技术安徽省重点实验室,合肥 230088;3.上海应用物理研究所,上海 201204)

0 引言

波荡器是光源装置中用于产生同步辐射光的磁铁设备,低温永磁波荡器(CPMU)利用永磁材料低温下磁性能的提高,与相同参数下的真空内波荡器相比,在低温环境下波荡器磁场峰值可提高约30%~50%,矫顽力增加50%以上[1],从而可以获得更高亮度的X射线同步辐射光。CPMU磁源为永磁材料,是工作在低温下的真空内波荡器,最早由日本的spring-8同步辐射实验室研究人员提出[2],是新型波荡器的主要发展方向之一,是国际同步辐射光源研究以及应用的热点。

1 过冷液氮循环系统(SLNCS)设计要求

SLNCS为CPMU提供所需的低温冷量。CPMU对SLNCS的指标要求包括:(1)过冷液氮出口的工作温度为78~80 K,控温精度为±0.2 K;(2)过冷液氮的工作体积流量为9.7 L/min,流量调节范围是2.0~19.4 L/min;(3)过冷液氮的工作压力是0.3 MPa,压力调节范围0.15~0.5 MPa;过冷液氮工作压力波动Δp≤±7.5 kPa;(4)过冷液氮的可供最大制冷量是1 300 W;(5)过冷液氮的进出口温差ΔT≤3 K。

2 总体设计思路

CPMU工作温度为液氮温区,约82 K,永磁块的冷却方式为管道内的单相过冷液氮强迫对流冷却,来自冷却系统的过冷液氮进入低温永磁波荡器带走其热量。

过冷液氮冷却循环系统以常压液氮(77.36 K)为冷源,高压循环液氮在常压液氮池中获得冷量,保持单相的过冷态。过冷液氮冷却系统能实现CPMU及其低温冷却系统的吹扫模式、降温冷却、正常运行、复温、故障等各种运行模式。根据以上要求,设计了过冷液氮冷却循环系统的流程如图1所示。

图1 过冷液氮冷却循环系统流程设计图Fig.1 Process design of subcooled liquid nitrogen cooling cycle system

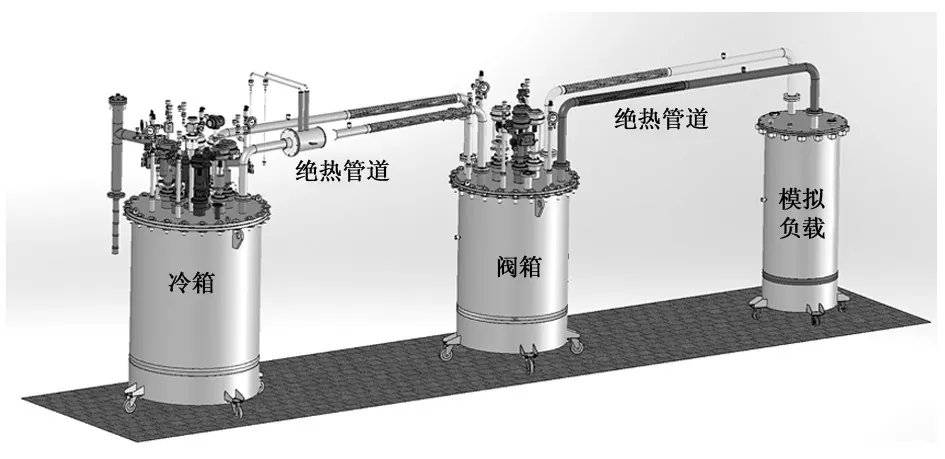

过冷液氮冷却循环系统主要由低温冷箱、阀箱和真空绝热管道组成。其中低温冷箱为系统提供冷量和循环动力,为循环系统的核心组件;阀箱为循环系统提供备用液氮循环,同时可通过调节阀门控制循环流量。真空绝热管道用来连接冷箱、阀箱和CPMU。

从CPMU(离线时用模拟负载代替)内流出的回温过冷液氮通过真空绝热管道流入冷箱内的液氮泵增压,然后进入过冷换热器与常压低温液氮进行热量交换达到过冷后,进入阀箱,之后流入CPMU带走磁体热量,再通过阀箱返回冷箱,循环液氮重新过冷、增压开始新一轮循环。整个循环系统中,阀箱串行设计在冷箱与低温永磁波荡器之间,阀箱和冷箱均与备用液氮系统连接,一旦冷箱出现故障或需要检修时,可切断冷箱与阀箱管路,依靠备用液氮系统和阀箱为CPMU提供常压液氮,暂时维持其运行。

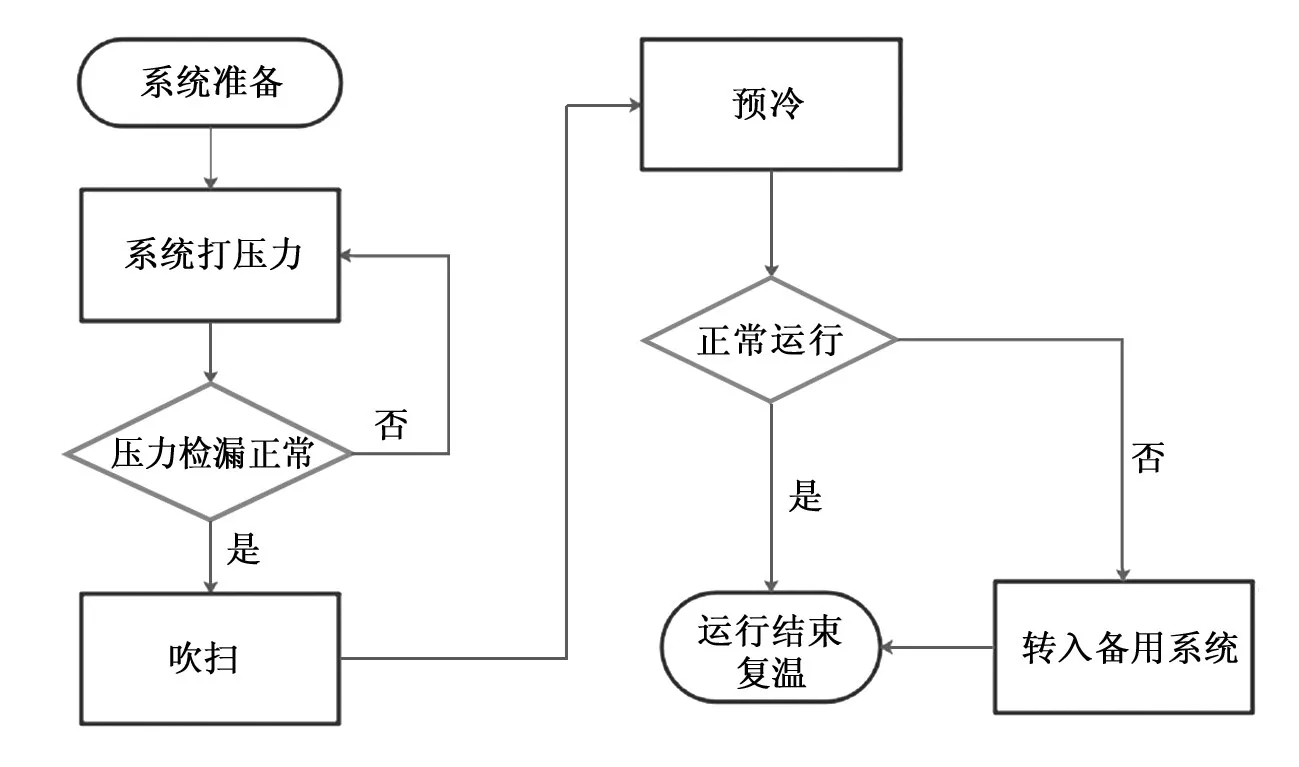

低温系统从常温的待机状态到处于低温下的正常运行状态,都需要经过系统的压力检漏、吹扫、预冷、正常运行、故障切换(如果有故障)及复温等阶段。

当主系统出现故障时,可转入备用冷却系统。备用冷却系统用外接液氮源通过管道直接通入CPMU中,以保证CPMU的正常运行。备用冷却系统需要通过低温永磁波荡器的阀箱系统为波荡器供液。当整个循环系统运行结束后,为了保证循环系统的安全,需对系统进行复温,使整个系统从低温状态慢慢恢复到室温状态,如图2所示。整个系统三维设计如图3所示。

图2 过冷液氮冷却循环系统运行流程设计图Fig.2 Operation flow chart of subcooled liquid nitrogen cooling cycle system

图3 过冷液氮冷却循环三维设计图Fig.3 3D design drawing of subcooled liquid nitrogen cooling cycle

3 冷箱及阀箱设计

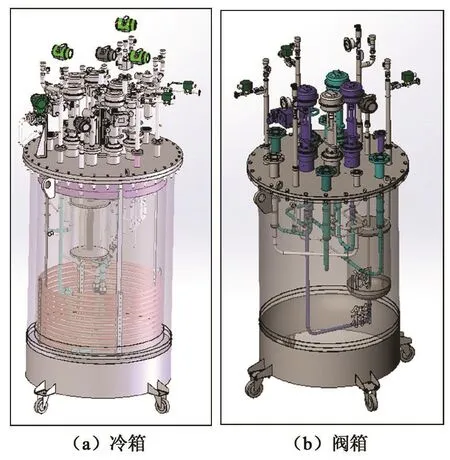

冷箱是液氮循环系统的核心,所有重要的部件均集成于冷箱中。阀箱的作用是分配冷箱提供的过冷液氮,通过阀箱中的各个低温阀的开启和关闭来调节供给CPMU的过冷液氮量处于一个合适的值;同时阀箱可在冷箱故障时,为CPMU提供常压液氮和气液相分离的作用,保证进入循环的为单相流,供CPMU临时低温运行工作。

冷箱由冷箱杜瓦和上盖板组件组成。上盖板组件由上盖板、过冷换热器、液氮泵、自动控压装置、控制阀门、压力温度测量传感器及其它安全组件组成。阀箱主要由真空容器、低温气动阀、手动低温阀、连接管道及其他安全测量组件组成。冷箱和阀箱三维设计如图4所示。

3.1 冷箱杜瓦

冷箱杜瓦为真空绝热广口杜瓦结构,杜瓦内盛放一定量的常压液氮,通过常压液氮的蒸发为系统提供冷量。内筒设计工作压力为0.25 MPa,材料为SUS304,尺寸为φ850 mm,厚度为2 mm,底部为封头结构。夹层为真空,外筒承受0.1 MPa的外压,材料为SUS304,经过设计计算及ANSYS模拟,尺寸为φ950 mm,厚度为4 mm,底部为封头结构。

图4 冷箱及阀箱三维设计图Fig.4 3D design drawing of cold box and valve box

3.2 自动控压装置

自动控压装置为液氮循环系统的核心部件之一,整个循环系统的循环压力在此产生和控制,使循环液氮处于单相流的过冷态。自动控压装置包括控压容器、补液阀门及放气阀门、加热装置、压力测量及控制、引压管道和安全组件。

自动控压装置中应当保持一定的压力。该压力须远高于回流液氮的饱和蒸气压,才能确保回流液氮过冷而无气泡产生。自动控压装置中设有加热器,通过加热容器中的液氮使自动控压装置中保持较高的压力,自动控压装置通过管道与循环系统相连,将压力传递到循环系统,压力为0.15~0.5 MPa(表压),其对应的饱和温度为86~96 K。正常工作压力为0.3 MPa(表压)。

在循环过程中,由于一定的系统泄漏,循环系统中的液氮会慢慢减少。当自动控压装置中液氮减少到设定值时(由液面计监控),提示液氮储槽向自动控压装置内补充液氮。

控压容器的设计工作压力为0.15~0.5 MPa,常用工作压力为0.3 MPa,设计耐压为1.0 MPa。材料为SUS304,容量为18 L。

3.3 低温液氮泵的选择

整个循环系统由低温液氮泵提供驱动力来保证制冷工质的循环流动,液氮泵配备变频器,通过调节频率改变液氮泵转速来调节循环流量。液氮泵的选择主要考虑两个参数:流量和扬程。

系统流量的选取以CPMU在1 300 W负载时所允许的温升计算。

式中:qv为系统所需要的体积流量,L/min;ρ为液氮密度,kg/m3;Q为过冷液氮最大制冷量,W;Cp为液氮定压比热容,J/kg·K;ΔT为进出CPMU的温度差,K。代入参数值求得过冷液氮的体积流量为qv=15.7 L/min。

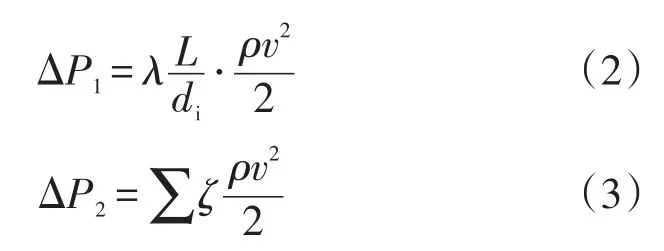

在制冷功率不变的情况下,为保证进出口温差不大于3 K的要求,循环液氮的流量最小为15.7 L/min。因此,液氮泵的选型中流量参数应参考设计需求给出较大值(19.4 L/min)。选择泵的扬程以克服系统内流动时所产生的阻力,系统阻力应包括沿程阻力和局部阻力。沿程阻力和局部阻力计算公式[3]为:

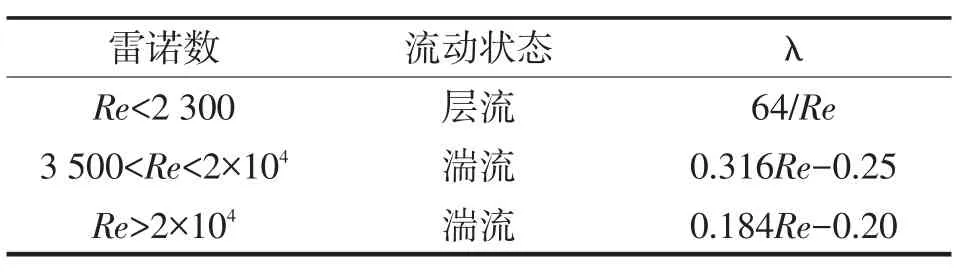

式中:λ为沿程阻力系数,如表1所列;L为管长;ζ为局部阻力系数。沿程阻力及局部阻力如表2所列。按照8 L/min常用流量计算时,整个系统流动阻力约为ΔP=63 kPa。

根据前面设计要求可知,过冷液氮循环系统所需过冷液氮的体积流量qv最大为19.4 L/min,同时泵的流量大小应能调节;系统所需扬程应以系统流动阻力为依据,根据计算系统总阻力约为63 kPa,折算成液氮柱高度约为8 m。所以在选择低温液体泵时,泵的扬程应不小于8 m液氮柱高度。

表1 沿程阻力系数Tab.1 Resistance coefficient along the way

表2 沿程阻力和局部阻力Tab.2 Resistance along the way

由以上液氮泵所需的最大流量和杨程计算,选美国Barber-Nichols Inc公司生产的BNCP-30G-000加长型液氮泵,如图5所示,压头流量曲线如图6所示。

图5 BNCP-30G-000型液氮泵Fig.5 BNCP-30G-000 liquid nitrogen pump

图6 BNCP-30G-000型液氮泵压头流量曲线Fig.6 Pressure head-flow curve of BNCP-30G-000 liquid nitrogen pump

这种液氮泵为离心泵,可以通过设定变频器的频率调节泵的转速,从而调节泵的流量,由流量曲线可知,最大流量达到33 L/min,最大扬程达到43 m液氮柱,满足了液氮循环系统的流量及扬程需求。

3.4 过冷换热器

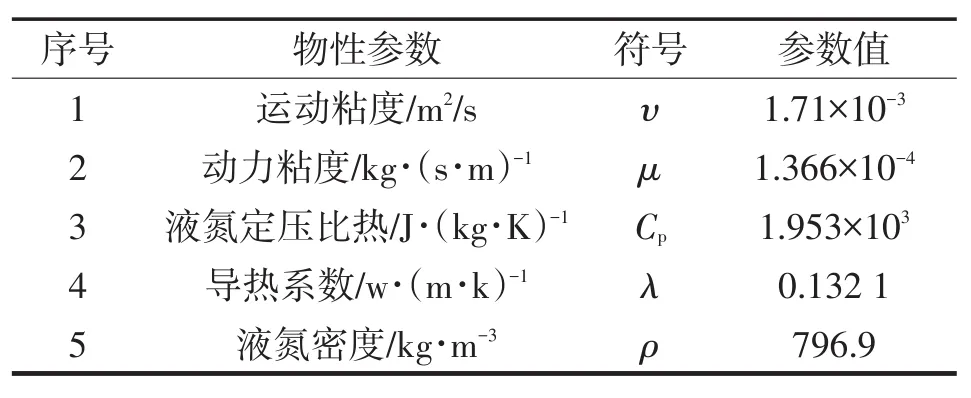

系统过冷由冷箱中的过冷换热器来实现冷量的交换。过冷换热器内部为流动的高压力过冷循环液氮,外部为饱和常压液氮,管道内外的液氮通过过冷换热器交换冷量,因此过冷换热器既要承受一定的压力,又要有良好的换热性能。在本系统中,过冷换热器选用传热性能良好的紫铜管制作,其规格为φ25×2。当压力为0.3 MPa、平均温度为80 K时,液氮的热物性参数如表3所列[4]。技术要求中规定换热器换热温差为3 K,出口温度为78~80 K,此处计算选择换热器出口温度为80 K。即换热器出口80 K,进口83 K,冷箱温度77 K。

表3 液氮的热物性参数Tab.3 Thermophysical parameters of liquid nitrogen

过冷换热器所需的换热面积及其他参数计算公式[5]如下:

式中:L为过冷换热器所需铜管长度,m;F为过冷换热器所需换热面积,m2;Pr为普朗特数,对于液氮,当Pr≥0.7时,公式成立;Re为雷诺数;Q为CPMU冷却系统热负载,Q=1 300 W;K为过冷换热器传热系数,W·(m2·k)-1;ΔT为换热器对数平均温差,K;Δt1为换热器两端较大温差,K,Δt1=83-77=6 K;Δt2为换热器两端较小温差,K,Δt2=80-77=3 K;d1、d2为换热器管内、外直径,d1=0.021 m,d2=0.025 m;α1、α2分别为管内、外流体换热系数,α2=369.4 W·(m2·k)-1为自然对流;R为盘管曲率半径,m,取R=0.4;ω1为盘管内流速,m·s-1;qm为盘管内质量流速,kg·s-1。

由以上分析计算得:F=1.429 m2,L=18.2 m。管道长度考虑1.3的裕度,选择为25 m。过冷换热器为螺旋盘管,螺旋直径为800 mm时,所需圈数为11圈,最终盘管长度27.6 m。

4 试验测试验证

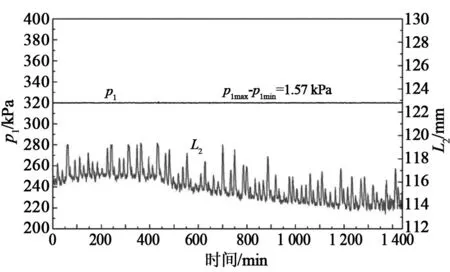

过冷液氮系统(SLNCS)组装完成后分别进行了离线测试和在线测试。其中,离线测试时主要关注不同流量下的制冷功率、循环系统的压力稳定性等参数。在加载1 300 W负载,运行表压力为400 kPa,运行流量10 L/min时的运行曲线如图7所示,压力波动小于1.825 kPa。

图7 离线测试压力稳定性数据曲线Fig.7 Off-line test pressure stability data curve

在线测试则对系统的进出口温度及其稳定性、不同流量下的制冷功率、循环系统的压力稳定性等参数全部进行了测试。

过冷液氮供液、回液温度及流量随时间变化如图8所示。系统稳定运行过程中,过冷液氮进出口温度变化很小(±0.2 K),CPMU运行过程中磁体冷却管道液氮进出口温差<3 K,满足设计要求。过冷液氮流量约为8.2 L/min,冷却系统中过冷液氮的进出口压差约为67 kPa。

针对控压容器的不同液位高度对循环压力稳定性的影响也做了测试,结果表明,控压容器液位在30%~40%时循环压力稳定性最好,测试曲线如图7所示,24 h压力稳定性小于2 kPa,如图9所示。

图8 过冷液氮供液、回液温度及流量随时间变化曲线Fig.8 T emperature and flow rate of subcooled liquid nitrogen with time

图9 控压容器液位占比33%时24 h压力稳定性曲线Fig.9 24 h pressure stability of pressure control vessel with 33%liquid level

5 结论

本文介绍了为CPMU提供过冷液氮循环的SLNCS系统的设计方案和设计流程;按照设计要求对液氮泵的选型进行了计算和选择;对过冷换热器的规格和换热面积进行了计算和设计;对自动控压装置进行了计算和设计;对冷箱杜瓦进行了设计和模拟。系统装配完毕后进行了离线和在线的测试。测试结果表明,系统设计是合理的,各项性能满足CPMU的运行要求,甚至满足了单色器的压力稳定性和温度稳定性的要求,为单色器的过冷液氮循环国产化奠定了基础。