赛络纺纱辅助装置的设计与开发

赵 磊,杜 梅,蔡莉莉,刘 华,张圣忠,杨 贺

(1.盐城工业职业技术学院,江苏 盐城 224005; 2.苏州大学 现代丝绸国家工程实验室,江苏 苏州 215123; 3.江苏悦达家纺有限公司,江苏 盐城 224005)

纺织产业是中国国民经济发展中最普遍、最常规的支柱产业之一,更是一项民生产业,随着各行各业转型升级的快速转变,现代纺织产业紧跟发展步伐,在传统纺织产业的基础上,发展成为集材料、加工制造、技术服务及时尚艺术等要素为一身的综合性产业,对民生发展具有十分重要的影响,不但是国家经济发展水平的主要衡量标志,还可以体现国家的综合水平,是人们生活质量的重要保障。许多发达国家工业的起点也是纺织行业,而无论是工业革命,还是其他科技的发展与普及,很多是以纺织工业作为基础的,所以纺织业也是其他行业及科学研究的源头之一[1-2]。

1 新型纺纱技术

纱线是形成纺织服装面料的必备元素,因此纺纱工序生产的稳定性和纱线产品质量对后道产品的服用性能起决定性的影响,随着新型纺纱如转杯纺、赛络纺、赛络菲尔纺等技术的出现大大提高了纺纱生产效率,缩短了纺纱工艺流程(可减少络并捻工序),但由于高效短流程与传统纺纱的工艺过程相比控制点少,纱线质量波动较大,对成品的质量影响更大,赛络纺(Sirospun)和赛络菲尔纺(Sirofil)是目前 2种应用相对较多的新型纺纱技术[3-4]。本文针对赛络纺存在的技术难点,基于赛络纺纱加工过程中存在的关键技术突破点,设计了一种赛络纺辅助装置,提高了赛络纺的成纱质量,为提高新型纺纱产品质量提供了保障。

1.1 赛络纺的研究现状

赛络纺纺纱原理是将2根平行的粗纱引入细纱机牵伸区内,在被牵伸后,2根纤维束从前罗拉与皮辊之间的夹持点处输出,形成“V”形复合,绕过钢丝圈,在锭子的旋转带动下,加捻成赛络纺纱。这种新型纺纱技术既赋予了传统环锭纺纱的优点,又能使纺制的新型纱线具有股线般的性能,而赛络纺纱仅在传统环锭细纱机上稍做改装即可进行加工。

赛络纺纺纱方法是由澳大利亚CSIRO试验室创造发明,并和国际羊毛局(IWS)合作开发,并开展更深层次的研究与探索。在1988年,西德辛泽公司在市场上首推该项技术,经IWS认可,赛络纺技术得到市场的认可,可以说是成功的开端。目前很多国内外纺织科技的研究人员对赛络纺纺纱技术原理、工艺、成纱结构与性能等做了比较全面的研究,PLATE等[5]指出:赛络纺成纱性能中毛羽指标与单纱捻度有密切关系,但“V”形区也能在一定程度上降低毛羽与圈结的产生。

1.2 赛络菲尔纺的研究现状

赛络菲尔纺技术是由赛络纺技术延伸发展形成的,这种方法是由2组成分纺制而成,即1根粗纱和1根长丝,即赛络纺纺纱系统上的1根粗纱被1根长丝取代,赛络菲尔纺纱技术示意图如图1所示。长丝喂入时,将导丝装置安放在前罗拉处,长丝从前罗拉喂入,同时使粗纱与长丝之间保持少量的隔距离,2组分纱从前罗拉输出后被加捻成赛络菲尔纺纱(长丝包缠短纤纱)[6-7]。赛络菲尔纺纱技术具有自身优势,且成纱性能优越。该技术对原料要求低,因长丝在粗纱体外侧包缠,一方面降低了毛羽数,另一方面能较好地增强纱线的强力,所以在成纱强度相同时,可以降低原料等级;此外,赛络菲尔纺纱技术与传统的纺纱技术相比,工艺流程缩短,节省了一定的成本。

图1 赛络菲尔纺纱技术示意图

2 赛络纺纱技术难点

纺纱是一种完全依靠纺织机械进行加工的生产过程,决定成纱质量和产量的最关键工序是细纱工序,要保证高产必须提高细纱设备的运转速度,同时必须有效控制纱线运转的良好状态,然而细纱机在高速运转时会产生严重的无规律振动现象,特别是新型纺纱技术如:赛络纺、赛络菲尔纺、包芯纱技术,不但会引起纱线断头率增加,也会造成成纱质量的明显下降,如纱线条干恶化、纱线断头增多、纱线断裂强力下降等,其产生的原因在于:当机器高速运转时所产生的不规则振动会通过机架、摇架加压装置的罗拉和皮辊以及锭子、导纱钩、导丝轮等零部件的惯性运动传送给前罗拉与导纱钩之间的“V”形区,“V”形区内有未加捻的须条、长丝、须条与长丝的汇合点以及加捻后的纱线,进而纱线内部的纤维也会产生一定的不规则振动,当不规则振动产生的惯性力超过纱体内部纤维之间的摩擦力、抱合力之和时,这些柔性体在强大的不规则振动冲击下必然会造成柔性体的断头或成纱质量的明显下降[7-8]。

3 赛络纺纱过程中技术难点解决方向

目前很多纺纱研究忽略了纺纱过程存在的不规则振动问题,认为该因素并未起到决定性的破坏作用,大多依靠更换皮辊、钢丝圈、调整须条隔距、选择较好的纺纱原料等来提高成纱质量,但如果改变解决问题的方向,通过研发新型纺纱加工的辅助装置,减少设备本身在纺纱过程中产生的不规则振动,会是新型纺纱技术上的一个重要变革,以获得国内具有赛络纺、赛络菲尔纺等新型纺纱控制原理的自主知识产权[9-10]。

4 赛络纺加工辅助装置的开发

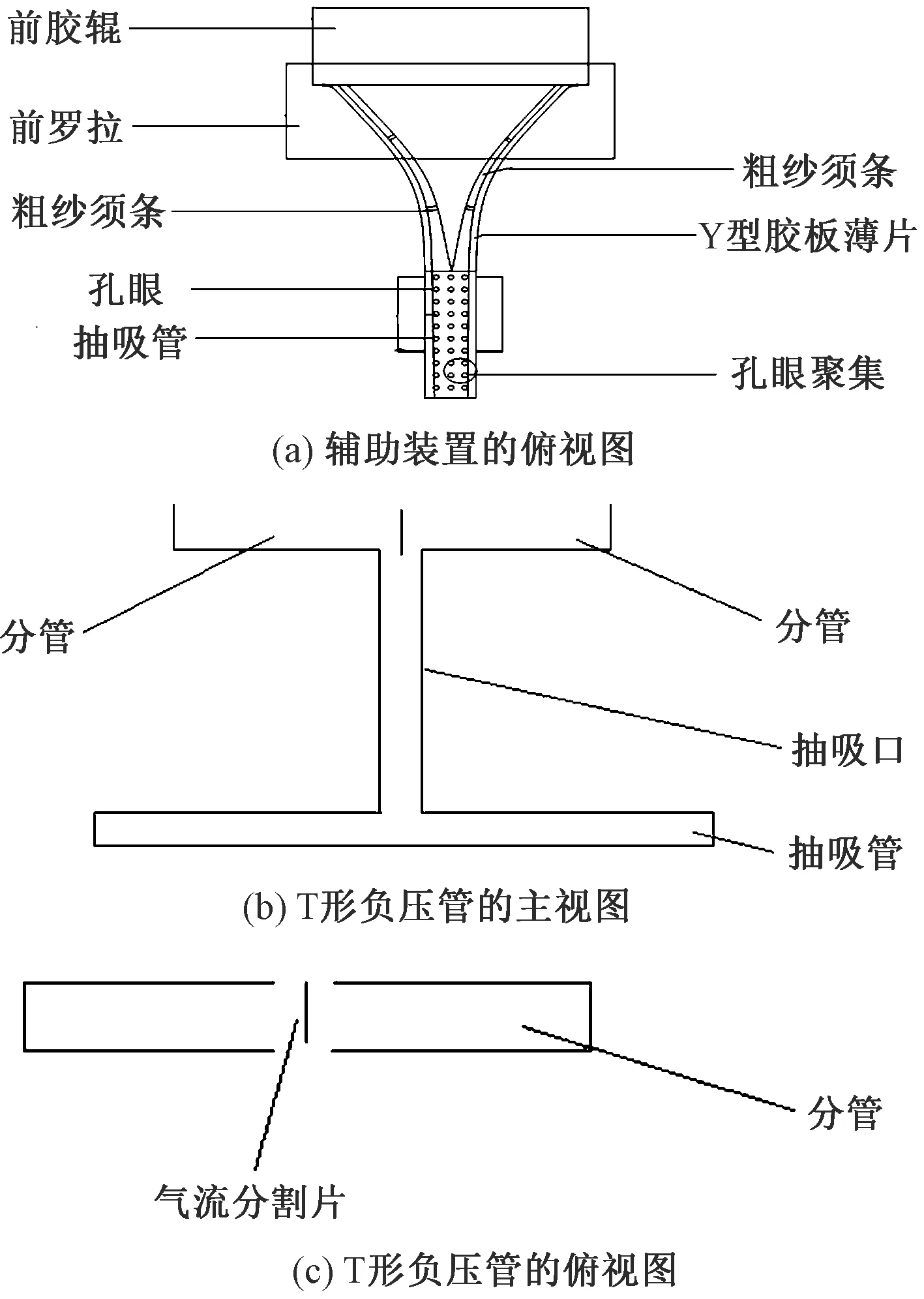

为解决目前赛络纺系统纺纱加工过程中,因控制点少导致牵伸后须条或者长丝在加捻成纱过程存在大量的不规则振动,纤维头端或者尾端无法较好地包缠进纱体内部,使得成纱毛羽较多,纱线条干不匀,成纱质量下降等,可开发结构简单、控制点多、稳定成纱质量,并可减少纺纱过程产生不规则振动的辅助装置。赛络纺纱加工辅助装置结构示意图如图2所示。该装置主要包括弧形引导部件及T形负压管,弧形引导部件包括Y结构状橡胶板薄片、孔眼,弧形引导部件作为2根粗纱须条或者长丝,以及加捻成单根细纱的支持面,能更好的抑制须条、长丝在纺纱加工过程中产生的不规则振动,橡胶板薄片由前罗拉处往下的厚度逐渐变薄,必须有良好的弹性,孔眼必须均匀分散在橡胶板薄片的下端,孔径大小一致,以保证孔眼抽吸压力的均匀一致性,橡胶板薄片的下端中间稍凹一定的角度,凹处为细纱走道。T形负压管包括2个分管口、一个抽吸口,抽吸口的下端与抽吸管相连,抽吸口上端与2个分管口相连,2上分管口互不相通,仅与抽吸口相通,分管口和抽吸口均为长方体,但分管口无上壁,与橡胶板薄片下端即有孔眼处形成一个密封空间,抽吸管也为长方体,抽吸管与负压机相连。

图2 赛络纺纱加工辅助装置结构示意图

5 赛络纺辅助装置应用实例

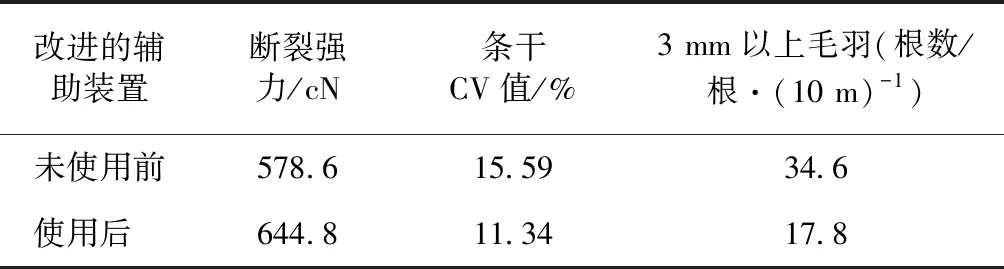

以纺制纯棉36 tex 的赛络纺纱为例,进一步阐述新开发的减轻赛络纺系统不规则振动的辅助装置。本文选用2根粗纱线密度均为36 tex,经过细纱机20倍的牵伸变为18 tex未加捻的细纱须条,Y型胶板薄片整体高度在10~12 cm,以便尽可能多的控制粗纱须条汇合点,为了保证能够设置不同的粗纱间距,Y型胶板薄片上端的宽度在10 cm 以上,Y型胶板薄片的控制板面应与前罗拉、前胶辊握持点、2根粗纱须条、须条汇合点及导纱钩保持在同一个平面上,且Y型胶板薄片的中心线位置有轻微角度的凹槽,同时与须条汇合点与导纱钩中心线位置叠合,当2根粗纱须条被牵伸后直接进入到Y型胶板薄片的控制面后端,在加捻作用下汇合成1根细纱须条,并进入到Y型胶板薄片的控制面前端,前端处分布着众多直径约0.5 mm孔眼,孔眼下端为 2根分管,分管中间不相通,用气流分隔片分隔开,分管间隔的中心线与细纱须条中心线叠合,当细纱须条经过Y型胶板薄片的控制面前端时,因2支分管产生的负压,形成的气流效应使细纱须条逐渐向中心靠拢,且在加捻作用下纱线内部纤维头端和尾端均被包裹进纱体内部,并逐渐被加捻成36 tex的赛络纺细纱,一些散落的超短细绒会穿过网眼,进入到抽吸口,在抽吸管汇合,到达回收装置。细纱须条网眼处的结构变化如图3所示。通过搭建简易的生产装置并进行试生产,经过测试发现,使用本团队开发的减轻赛络纺系统不规则振动的辅助装置,在纺纱过程中产生的不规则振动明显减轻,纺成的赛络纺纱毛羽明显减少,条干好,且成纱强力也有明显的提高,成纱性能测试结果见表1。

图3 细纱须条网眼处的结构变化

表1 成纱性能比较

6 结束语

纺纱是大多数纺织品必须经过的一道工序,但目前仍然存在很多未解决的技术问题,赛络纺纱过程中不规则振动的不稳定因素对纱线质量有很大的影响,在一定程度上阻碍了新型纺纱技术的发展。作为纺织科技的研究人员,应从全局和战略的高度看待纺织科学的发展,努力提升纺织技术的规模、层次与内涵。应以纺织工业为依托,瞄准纺织关键难点技术实施创新攻关,开发新型纺织生产辅助设备,以开发高质量的新型纺织产品。