薄壁件三维柔性夹持工装平台设计及FEM分析

张 丽,郭巧荣

(中国民航大学a.法学院;b.航空工程学院,天津 300300)

传统飞机装配是基于模拟量传递的刚性装配方式,而现代飞机装配已发展成为全三维数字化的柔性装配模式[1],其中曲面薄壁零件的柔性装配定位问题受到了越来越多的关注[2-3]。目前,航空工业发达国家已在翼梁和机身、机身壁板集成、升降舵柔性装配、柔性机翼壁板装配以及机器人柔性装配等方面[4-7]实现自动化。

国内飞机装配常采用传统方法或根据使用经验来设计制造,对柔性工装问题涉及较少。于金等[8]对薄壁件多点柔性加工变形问题进行了分析,采用有限元方法获得了试验较难测量的物理力学参数。张远远等[9]运用多点技术原理设计了某机型襟翼部件多点支撑定位系统。在测量技术方面,零件的定位测量装备已应用于飞机结构几何尺寸和位置的测量。同时,在飞机部件数字化预装配方面,柔性装配的装配顺序、路径优化以及容差分配等问题得到了广泛的关注和研究[10-13]。

在柔性工装系统的研发和应用方面,国内相关研究工作仍停留在应用研究和实验层面,相比发达国家已在飞机生产和新型飞机研制过程中大量应用,差距明显。虽然已有少量研究对柔性工装进行了改进设计,但成本较高,且没有进行详细的力学响应分析,不能直接用于飞机制造。

夹持定位系统是柔性工装系统的重要组成部分。研究柔性工装系统中装配元件成本的降低、装配元件操作的简化,可为面向空间曲面薄壁件的柔性工装系统及其应用提供理论参考。

民用飞机机翼与机身薄壁件具有结构尺寸大、易变形的特点,其装配技术一直是机体制造的关键。针对该问题,开发一种三维柔性工装定位实体平台,为保证柔性支撑装置系统在额定载荷下稳定工作,利用有限元软件对其进行建模、静力学分析和模态分析。在此基础上,结合液压设备和自动化设备,研究曲面薄壁零件维修和改装过程中存在的定位难和易变形等问题,为提高民机结构修理和改装效率提供理论支撑。

1 三维柔性夹持工装平台设计

工装是为了保证零部件加工和装配质量,并最大程度提高装配效率的相关设备。“柔性”指的是对部件装配的各种条件做出快速响应的能力。定位夹持机构分为夹持器和定位器两部分。

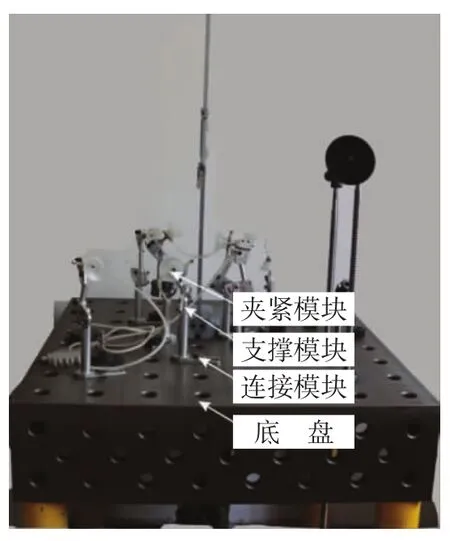

工装设计必须使工件能够在工作台上移动,且可旋转夹持装置,实现精确定位和曲面零件的姿态调整。柔性工装系统中的夹具机构可分为4个模块:底板、连接模块、支承模块和夹紧模块,各模块单元可分别设计制造,实现柔性定位,如图1所示。

图1 三维柔性夹持工装平台Fig.1 3D flexible clamping fixture platform

柔性工装平台夹紧时能任意改变形状与工件相适应,拟采用真空吸附式定位夹持装置,能够基于曲面法矢量调节、吸附待装配工件。为实现对零件柔性和方向的灵活定位,工装平台采用可调旋转伸缩臂式结构,因此,该工装具有卧式、立式和环式等机构特点,利用机械手臂控制方法对定位坐标和调姿做具体研究。参考某厂家机械手零件进行设计,并对柔性工装的零部件进行组装[14]。机械手的设计可使曲面零件的真空吸附定位对复杂曲面工件有着很好的适用性。

2 三维柔性夹持工装平台有限元建模与计算

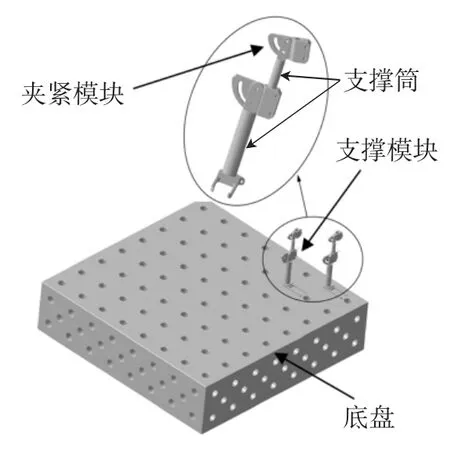

首先,利用CATIA建立柔性夹持工装平台的几何模型,如图2所示。然后,将该几何模型导入ABAQUS进行有限元网格划分,并进行静力学和动力学分析。静力学分析用于校核工装平台的刚度和强度,结构的动力学分析包括自由振动分析和瞬态响应分析。因为柔性支撑系统进行加工作业时的外加载荷很小,故只需进行固有振动特性分析,即可预测平台可能发生共振的关键部件和部位,为局部结构改进和优化提供依据。

图2 三维柔性夹持工装平台的几何模型Fig.2 Geometric model of 3D flexible clamping fixture platform

2.1 关键部件的静力学分析

计算固定载荷作用下结构的力学响应,以保证柔性支撑装置各部件在零件自重作用下的变形在允许范围之内,使其不会影响系统的几何构型与定位精度。

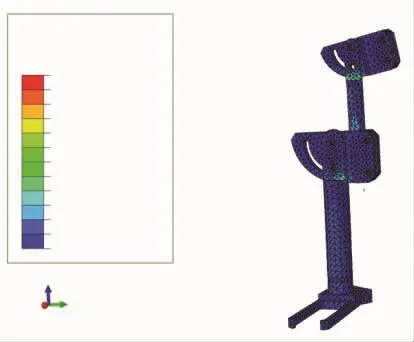

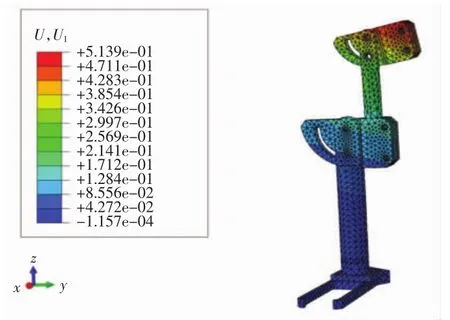

因为实验台仅作演示使用,所以每个支撑点承重限制定为5 kg,共9个支撑点,总承重为45 kg。支撑装置各部件材料选择如下:伸缩旋转支撑结构为铝合金,弹性模量为71 GPa,密度为2 700 kg/m3;三维工装平台材质为灰铸铁,弹性模量为100 GPa,密度为7 200 kg/m3。在有限元模型中,工装平台底部固支约束,纵向载荷为50 N,横向载荷为10 N。计算所得支撑结构应力和位移分布如图3~图6所示。

三维柔性工装平台应力较小,且变形量极小,如表1所示。由图3~图6中的应力和位移云图可知,当支撑结构的自重为5 kg时,支撑结构与零件的接触部位最易发生变形,且此处的最大VonMesis应力为97.66MPa;而支撑结构材料为铝合金,屈服极限为180 MPa,因此支撑结构具有足够的强度。最大位移小于1 mm,发生在支撑结构顶端,即安装真空吸盘的位置,表明支撑结构具有足够的刚度,能够保证装配精度。

图3 伸缩旋转支撑结构Mises应力云图Fig.3 Mises stress distribution of telescopic rotational support structure

图4 伸缩旋转支撑结构位移云图(ux)Fig.4 Displacement(ux)of telescopic rotational support structure

图5 伸缩旋转支撑结构位移云图(uy)Fig.5 Displacement(uy)of telescopic rotational support structure

图6 伸缩旋转支撑结构位移云图(uz)Fig.6 Displacement(uz)of telescopic rotational support structure

表1 伸缩旋转支撑结构位移和应力Tab.1 Displacement and stress of telescopic rotational support structure

2.2 夹持工装平台模态分析

柔性支撑装置可通过重新排列组成新的多点柔性支撑系统,对夹持零件进行加工或试验时,将产生一定的机械振动,并传递到支撑系统上,如果振动频率接近支持装置的自身固有频率,则产生共振现象,使支撑结构不能稳定工作。因此,有必要对支撑结构和整体平台进行固有频率分析。

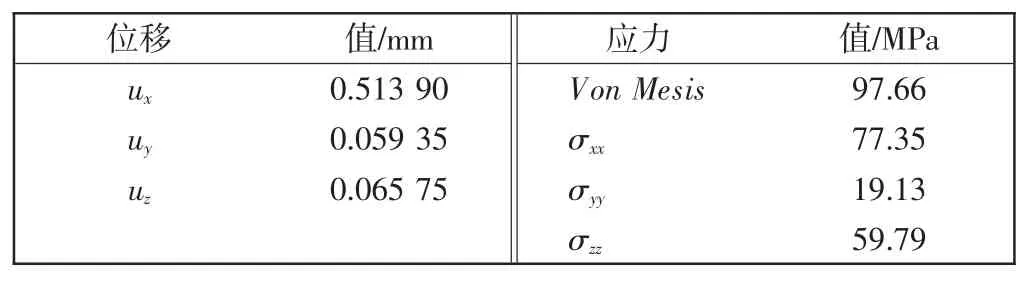

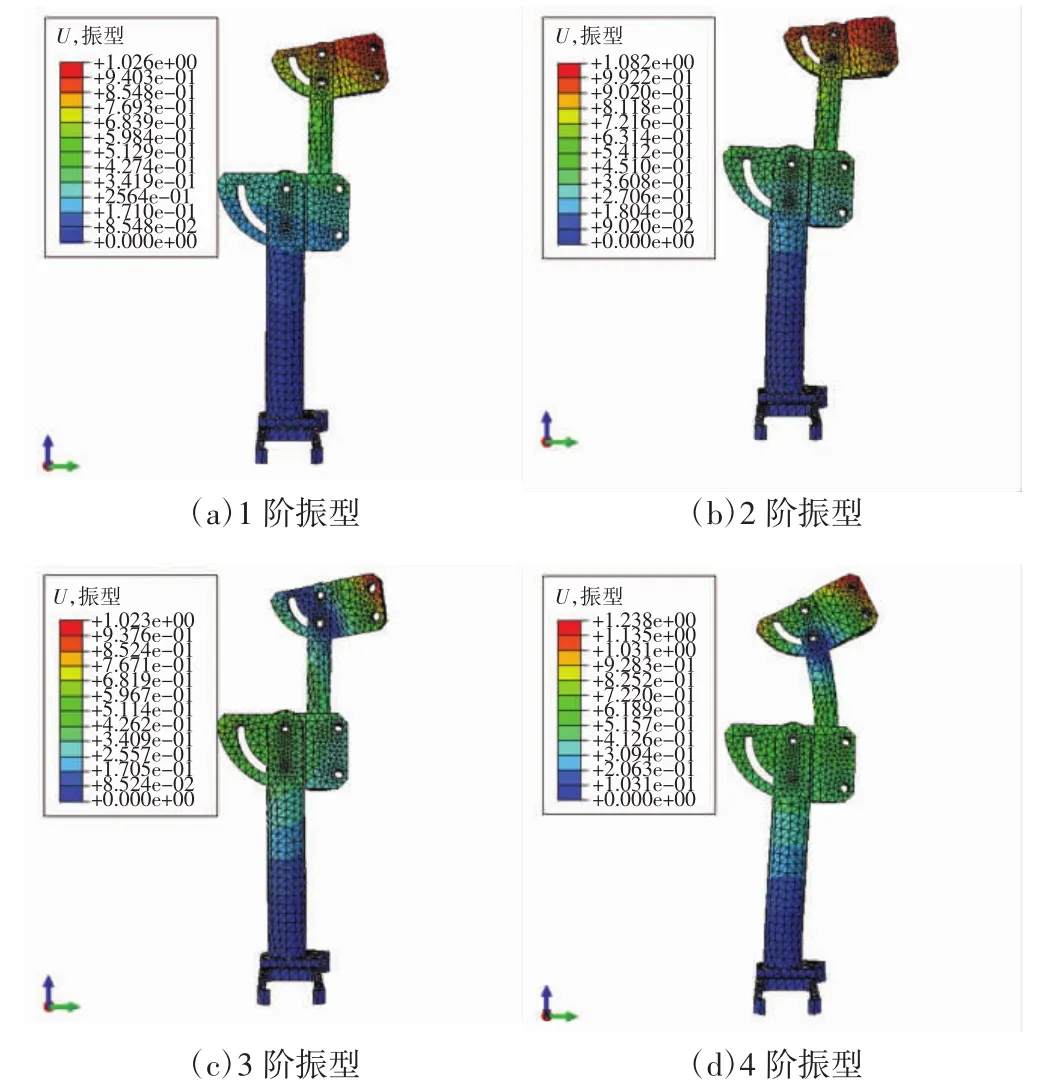

取前4阶振型和固有频率,伸缩旋转支撑结构和三维柔性工装平台进行模态分析。伸缩旋转支撑结构和三维柔性工装台的前4阶固有频率如表2所示,前4阶振型分别如图7~图8所示。可知,由于支撑结构和整个系统的结构刚度较大,所以其固有频率也较高,支撑结构的基频为274.56 Hz,整体系统的基频为224.19 Hz,振幅最大处位于支撑筒的顶部。尺寸较大的薄壁结构固有频率较低,因此,从前4阶振型分析结果可知,一般情况下零件传递的结构振动不会让支撑结构产生共振。

表2 支撑结构和整体系统的前4阶固有频率Tab.2 First four orders of natural frequencies of supporting structure and total system Hz

图7 伸缩旋转支撑结构前4阶振型图Fig.7 First four orders of vibration shapes of telescopic rotational support structure

图8 三维柔性工装平台前4阶振型图Fig.8 First four orders of vibration shapes of 3D flexible clamping fixture platform

3 结语

基于模块单元的薄壁件夹持三维柔性工装平台,其支撑单元在工作台各方向上可任意移动,夹持装置可根据需要旋转调整,实现曲面薄壁零件的定位和调姿。装配平台夹持定位系统是柔性工装系统的重要组成部分,针对多点柔性支撑装置在实际加持过程中的受载情况,对其进行静力学分析,结果表明,伸缩旋转支撑结构具有足够的刚度和强度。对柔性支撑装置关键部件和整体平台进行模态分析,考虑前4阶固有频率和振型,分析结构动力学特性,计算结果表明,一般情况下零件传递的结构振动不会使支撑结构产生共振。