不锈钢表面处理方法综述

李云光

(沈阳瀚海凌舟不锈钢有限公司,辽宁 沈阳 110000)

不锈钢的定义:不锈钢是一系列对空气,水,盐水,酸和其他腐蚀性环境中的化学品具有高度耐受性的钢。在空气中耐腐蚀的钢被称为不锈钢。在化学成分方面,所有现有的高铬不锈钢。同时,材料的物理和机械性能对切削性能有很大影响,给加工带来很多不便。不锈钢是一种典型的耐火材料,在切割过程中具有以下特性:不锈钢具有良好的扩散性,高塑性,加工时塑性变形大,晶格变形严重,强化因子强。在不锈钢表面处理过程中切削产生的应力和塑性应变会使在体内不稳定的奥氏体转变为马氏体。此外,含有微量元素的不锈钢化合物在切割热的驱动下容易分解和分散,在切割过程中产生硬化层。这会在下一次切割时产生困难,增加工具磨损并降低工具耐久性。

1 国内外研究现状

1.1 切削热的研究

由于像不锈钢这样具有较强的机械性能以及较好的抗热抗腐蚀性能的材料通过传统方式难以进行高效、高质量的表面加工,文章提出了一种新型的不锈钢表面加工处理技术。随着新技术衍生出很多新型高性能、高强度材料,对于这些材料采用传统的加工技术,已经难以满足其生产要求,相反,由于工艺的落后,还会造成良品率的下降,而且加工效率较低等因素也使得其良好的性能难以体现在实际的生产加工中。为了找到一种有效、高效且成本较低的加工方法,业内专家共同努力,推出了强电弧加工这种手段。

1.2 刀屑摩擦的研究

尖端摩擦区,由摩擦热和剪切变形支配。切削过程中,前刀面上存在切屑摩擦的两个特征。由于热测量的影响,下方的金属塑性变形,剪切,剪切并粘合到前刀面上,但是切屑摩擦不再是一般的燃烧摩擦。不仅有摩擦和滑动摩擦区域,还有从滑动摩擦区域到过渡摩擦区域的组合摩擦区域。在该领域,许多实验的进一步研究表明,尖端接触长度摩擦是四种不同的摩擦,尖端区域摩擦模型由慢区,滑移区和粘结区决定。进一步推动了该理论的发展:提出了最新的尖端摩擦模型。忽略,这种现象是耦合:在耦合摩擦区域中是恒定的尽管存在厚度(尽管该厚度非常小),但是这种现象在尖端处产生了实验证明的恒定厚度的摩擦层,称为“材料过渡层”,定性分析表明它是一种“过渡材料”。

2 马氏体相变的研究

不锈钢加工过程中的应力,应变和热量而经历奥氏体的马氏体转变。由于奥氏体是碳在面心立方晶格)中的固溶体,而马氏体是碳在体心立方晶格)中的过饱和固溶体。奥氏体在转变为马氏体时不需要原子,扩散仅是晶格的重组,属于非扩散型。马氏体相变通过类似于机械孪晶的剪切过程产生,并且在成核和生长之后,新的马氏体相与母相奥氏体形成聚集体。通过实验分析了应变速率对不锈钢组织转变的影响。当应变速率在该范围内时,在材料内部发生位错运动,发生马氏体转变,并且产生纳米颗粒和超细颗粒。图1 所示,不锈钢防滑板加工制作的方式,在高应变速率下,观察实验结果,拉伸变形增加,马氏体相变增加,弯曲半径增大。随着变形量的增加,减少量也增加。分别对奥氏体不锈钢在高温和低温下进行了拉伸试验。对比分析表明,不锈钢样品的拉伸应变引起的马氏体相变远高于低温混沌。对不锈钢进行拉伸试验,并基于光学衍射仪分析不锈钢合金元素对马氏体转变诱导的影响。不锈钢拉伸试验分别在室温和高温下进行。

图1 不锈钢防滑板加工制作的方式

3 目前存在的主要问题

作为一种新型的特种材料加工方法,需要具备一定的压力条件,通过电极释放的电弧来切削以及清洁材料的表面。该技术的问世有效推动了新型材料的迭代推进速度,对于材料加工行业的产业转型升级有着深远的影响。对于难以加工的高强度、高韧性材料,采用该技术加工具有较高的效率,具有极强的产业推广价值与实用价值。填补了国内在材料加工领域的一项技术空白。同时采用强电弧加工技术,在环境保护方面也有着较小的压力,不仅对于大气环境污染较小且因其相对于传统加工手段所产生的噪声较小,对于参与施工的人员的健康伤害较小,对于加工场所的限制也较低,更有助于进一步降低尖端材料加工的成本。

3.1 关于切削热的方面

螺旋齿运动的热源理论是计算切削热的最常用方法,这种方法简化了单个非厚的狭窄截面的主剪切区域。剪切带区域的厚度的观点不匹配。体积传递热源方法用于补偿倾斜条带缺乏热源理论,但主剪切面被认为是由主剪切面分成两个相等厚度的平行区域。实际上已通过实验观察到主剪切带被分成两个部分,这两个部分与主剪切平面不等距。Oxley 的切削热方程易于使用,但方程参数仅适用于具有半经验特征的碳钢。二维热方程很少用于计算切割热量,因为它很难解决。

3.2 表面粗糙度影响因素

诸如硬化层和裂纹等表面缺陷会不可避免的出现在强电弧加工处理后的工件表面。即使这些表面缺陷很细微,其对后续加工和工件的使用也有着较大的负面影响。由于当前的工业化生产中采用的机器设备日益精密化,对部件、零件的精密度要求也日益增高。采用不达标的部件会使得相关的零部件加速老化,甚至影响设备的性能与寿命。而在这其中,零件的老化或损坏均始于表面的劣化,不够光洁、有缺陷的表面会使得所生产的工件由外而内的加速损坏,因此提高加工工件质量要从半精加工阶段就开始着手。工件表面质量不是一个单维度的问题,可对其造成影响的因子众多,共同作用,复杂性较高,分析难度较大。

3.3 关于刀-屑摩擦方面

在芯片摩擦分析模型中,芯片摩擦模型的长期使用仅由两部分组成:复合摩擦区和滑动摩擦区。基于对切削过程中摩擦范围的详细了解,提出了一种现代肩部摩擦分析模型。优点在于,除了上述两个摩擦间隔之外,联接和滑动摩擦带之间的过渡摩擦带是切屑从联接摩擦带到滑动摩擦带的连续且平滑的过渡。是。交货。然而,这些模型忽略了耦合摩擦区中特定厚度的现象,但是这个厚度非常小。除了对这种现象的实验观察之外,还在芯片的“材料转换层”中定义了粘结摩擦层的特定厚度并进行了定性分析。然而,该过渡层的作用尚未量化,并且尚未应用于尖端摩擦模型。

4 加工表面马氏体相变

奥氏体是碳的固溶体具有面心立方结构。研究表明,在切削过程中,将不锈钢转变为马氏体的过程中存在两种类型的马氏体。一种是体心立方马氏体,另一种是高密度六方马氏体。学术界对这两种类型的马氏体转变有两种共同的看法。一个是马氏体是从奥氏体到马氏体的中间过渡。当奥氏体分别转变为马氏体和马氏体时,认为没有中间相。由于在切割过程中不锈钢从奥氏体到马氏体的复杂转变,学术界没有最终成熟度理论。由于切削参数与不锈钢的马氏体相变有关,文章采用实验方法分析和分析切削参数对不锈钢马氏体相变的影响,结合不锈钢在核电中的应用。

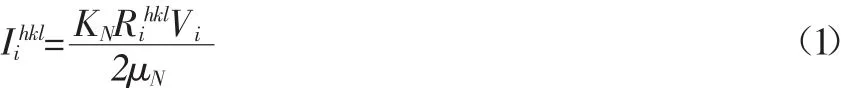

4.1 相变的定量计算

利用X 射线衍射法对试样进行物相分析时,针对非单一相试样而言,i 相在(hkl)晶面上衍射峰的积分强度Iihkl可由下式计算:

式中:KN和Rihkl分别为衍射仪相关系数和材料衍射系数;Vi是i 相的体积分数;μN则为试样材料的线吸收系数。

4.2 实验结果及分析

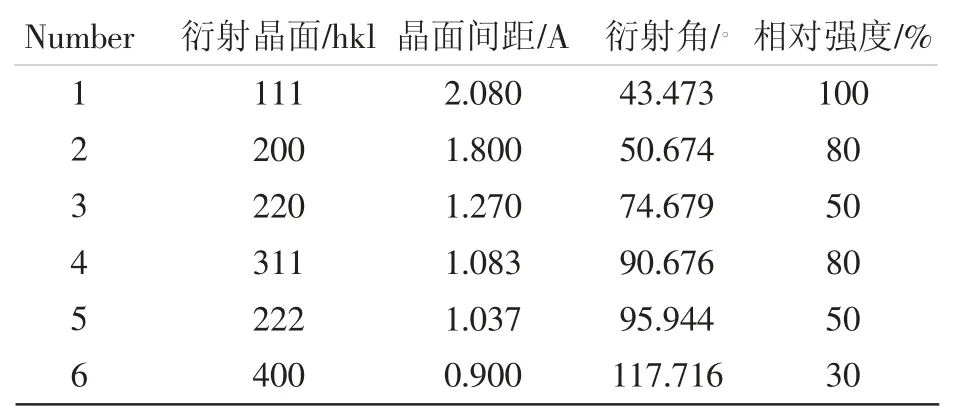

关于奥氏体,α 马氏体和ε 马氏体的衍射标准数据分别如表所示,其中包括各自的衍射晶面(hkl)、衍射角2θ、晶面间距d 及对应的衍射峰值相对强度。

表1 奥氏体的衍射标准数据

5 结 语

在文章的研究基础上,如何改进不锈钢面处理方法不仅是当前的研究趋势,也是未来研究的重点。因此,分析切割后不锈钢的表面质量,表面硬度和精度是进一步研究的重要发展方向,必须非常小心地实现高精度和高效的加工。在文章中,研究了切削热,切屑摩擦,切削力,残余应力和马氏体相变。文章主要研究理论模型和数值计算,以及所用的验证方法。随后的研究还可以将2D 扩展到3D,以在3D 条件下建立切削阻力,热量和切屑摩擦力。预测模型和理论分析适用于切割不锈钢。