2000MPa 热冲压钢相变行为及热冲压温度工艺研究

王彭涛,李学涛,李翔宇,徐德超,张博明

(首钢集团有限公司技术研究院,北京 100043)

随着我国汽车工业的日益发展,汽车排放造成的大气污染和能源消耗日益严重。汽车轻量化不仅能够降低氮氧污染物排放,提高能源效率,还能提高汽车安全性。汽车轻量化的重要途径之一就是高强钢的应用,热冲压钢凭借其超高的强度和良好的成形性,已经成为当代乘用车A 柱、B 柱、车门防撞梁、保险杠等安全部件的主要用材[1]。目前,商用化最为成熟和广泛的热冲压用钢是22MnB5,成形后其抗拉强度可达1500 MPa,断后延伸率5%以上,相对于传统低合金高强钢减重能力约为20%~30%。通常在保证整体刚度和碰撞安全性的前提下,材料强度越高减重效果越好。据仿真结果分析表明:采用抗拉强度2000 MPa 级别钢材,车身部件可以在当前1500 MPa 级别基础上再减重5%~10%。

热冲压温度制度是重要的过程参数,合理的热冲压温度工艺,是车身零件碰撞性能的重要保证。文章通过测量2000 MPa 级别热冲压用钢材料不同冷却速度下膨胀量,结合维氏硬度和金相组织分析,确定材料相变规律并绘制CCT 曲线,以指导热冲压温度工艺窗口的制定。

1 实验材料及方法

本实验所采用的材料是首钢某冷轧产线生产的2000 MPa 级别无镀层热冲压用钢,材料化学成分如表1所示。首先使用DIL402C 型号热膨胀仪,采用冶金标准YB/T 5127-2018 钢的临界点测定膨胀法[2]测量实验材料Ac1、Ac3、Ar1、Ar3 临界点。电火花切割加工试样至20×100×1.6 mm,在Gleeble2000D 试验机以10 ℃/s 加热样品至1000 ℃,并保温10 min 以充分完成奥氏体化,并以0.1、0.5、1.0、2.5、5.0、7.5、10、15、20、30 ℃/s 冷却速度至室温,获得不同冷速下膨胀-温度曲线,用切线法分别求得奥氏体向铁素体+珠光体、贝氏体和马氏体相变起始温度。

表1 实验材料化学成分(质量分数,%)

研磨抛光试样,并用4%硝酸酒精溶液侵蚀8~10 s,随后用无水乙醇清洗后热风吹干,在200MAT 型倒置金相显微镜下观察金相组织。用FV-800 型维氏硬度计测量不同冷却速度下试样基体硬度值,采用HV10 标尺,压力10 kg,每个试样测量3 个点数值,求取平均值后绘制冷却速度与维氏硬度值变化曲线。

绘制CCT 曲线,结合相变温度制定热冲压温度工艺窗口,并进行平板淬火实验,采用国家标准GB/T 228.1-2010[3]方法进行力学性能验证。

2 实验结果及分析

5000X 下光学显微镜观察,退火状态下基体组织由铁素体+珠光体+颗粒碳化物构成,铁素体晶粒细小均匀,尺寸约为7~8 um。如图1 所示。

图1 实验材料金相组织

利用DIL402C 型热膨胀仪,采用YB/T 5127-2018方法,高纯N2气氛保护防止过度氧化,以180 ℃/h 的升温和冷却速率(接近平衡状态下),绘制完整的膨胀-温度曲线,见图2 所示。采用切线法得到升温和降温过程Ac1、Ac3、Ar1 和Ar3,分别为738、801、646、703 ℃。

图2 实验材料膨胀-温度曲线

实验材料金相组织如图3 所示,当冷速为0.1℃/s 时(图3(a)),室温组织由先共析铁素体(F)和珠光体(P)组成。冷却速度增加,铁素体转变被部分抑制,珠光体生长加快,珠光体体积比增加,晶粒增大。当冷速增加到0.5 ℃/s 时(图3(b)),铁素体围绕粗大的珠光体晶粒晶界位置呈网状生成分布,部分珠光体晶粒尺寸可达100 um 以上。

当冷速达到1.0 ℃/s 时,基体开始出现少量贝氏体(B)组织,如图3(c)所示,在珠光体晶界附近,有少量贝氏体组织生成,在500X 视野下,贝氏体组织与铁素体组织形态相似,但亮度较暗,且贝氏体内部存在明显的亚结构。此时基体呈现铁素体(F)+珠光体(P)+贝氏体(B)多相组织。冷速增加至2.5 ℃/s 时,贝氏体体积含量增加,尺寸增大,珠光体量减少,视场内已无明显铁素体组织。如图3(d)所示,珠光体组织量已大幅减少,大部分区域已发生贝氏体转变,甚至已经有马氏体(M)生成。

继续增加冷速至5.0 ℃/s(4(e)),珠光体已经完全消失,马氏体组织大量生成,但在部分区域,仍然存在少量贝氏体组织。当冷速达到7.5 ℃/s 时,如图3(f)所示,材料基体中珠光体、贝氏体组织完全消失,全部转变为马氏体组织。在此冷速下,马氏体组织整体较为粗大,组织内部板条位相差异明显,板条间存在明暗相间的细条。当冷速超过10 ℃/s,组织仍为单相马氏体组织,马氏体板条形态呈现更短更细,且明暗特征明显。

将样品置于维氏硬度计下测量组织硬度,实测值及平均值见表3,并以冷却速度为x 轴、平均硬度值为y轴,绘制硬度值随冷速变化曲线见图5。随着冷却速度的增加,基体组织的硬度均值由203.7 逐渐增加至583.1,当冷却速度超过10 ℃/s 后,硬度值保持在590 左右变化不大。结合金相照片(图4f-j),大于7.5 ℃/s 冷速下,金相组织全部转变为马氏体组织,冷却速度增加马氏体板条有细化的倾向,但未发生本质变化。

图4 不同冷速下HV10 硬度变化

利用Gleeble2000D 测量得到的热膨胀-温度曲线,通过切线法分别求得由奥氏体向先共析铁素体+珠光体(F+P)、贝氏体(B)和马氏体(M)转变开始和终止温度(表3)。并结合金相组织和硬度值变化,绘制试验材料CCT 曲线(图5)。

图5 不同冷速下HV10 硬度变化

3 讨 论

根据C 原子和Fe 原子等是否发生长距离扩散,珠光体和贝氏体相变分别称为扩散型相变和半扩散型相变。而钢材料中马氏体相变是由过冷奥氏体直接切变形成数个马氏体晶粒,期间不发生原子长距离扩散归属于非扩散型相变。由于冷却速度大,相变过程中会产生强烈碰撞,形成较大应力场,板条之间位相差很大,内部存在大量和位错和孪晶[4-5]。虽然马氏体相变由母相直接切变生成,但同样存在形核和长大过程,孟庆平等做了大量研究,并提出马氏体相变中形核问题新观点[6]。

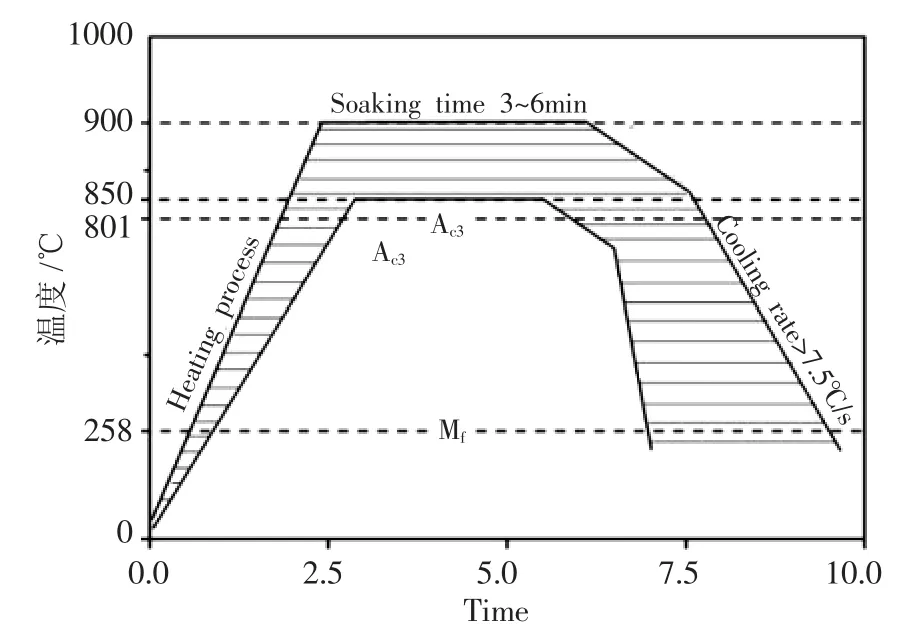

热冲压生产中,为保证材料在加热和保温过程中能够充分奥氏体化,可适当提高加热温度。但过高的加热温度会粗化原始奥氏体晶粒,进而导致相变后组织遗传粗化特征[7]。目前,商用22MnB5 热冲压用钢材料Ac3温度约为850 ℃,而加热炉加热温度一般在900~950 ℃,高于Ac3 点50~100 ℃。在炉时间则根据零件尺寸、厚度和炉内温度梯度设置不同而适当调整,约为3~6 min,时间过短,奥氏体化不充分;过长则晶粒粗大,氧化铁皮和脱碳严重。本文中2000 MPa 热冲压试验材料Ac3为801 ℃,相对于22MnB5 奥氏体化温度可以降低30~50 ℃,或适当缩短保温时间。由于奥氏体化温度的降低,奥氏体和马氏体转变温度差缩小,保压时间也可以减少,不仅有利于缩短生产节拍提高生产率,还能降低冲压模具热磨损。

图3 不同冷速下实验材料基体金相组织

由表2 可知,珠光体和贝氏体转变会导致组织性能软化,进而影响汽车部件碰撞安全性。因此,在模具设计、水道布置和冷却水流量控制需要保证零件淬火冷速高于马氏体临界冷却速度7.5 ℃/s[8]。此外,还要尽量降低转移时间,避免转移时间过长而提前发生珠光体和贝氏体转变(事实上并不能完全避免贝氏体转变的发生,可以允许少量贝氏体存在),保证冲压温度需高于当前冷速下的相变温度[7]。

表2 不同冷速下相变温度及硬度变化

图6 试验材料热冲压温度工艺窗口

综上所述,制定热冲压温度工艺窗口如图6 阴影区域所示),并进行平板淬火实验验证,工艺参数:加热温度880℃,加热时间5min,转移时间6s,保压压力5MPa,保压时间12s。由图7 拉伸性能曲线可以看出,试验材料Rp0.2、Rm强度分别达到了1286、2090 MPa,A50 断后延伸率5.9%,达到此级别钢种性能要求。

4 结 语

(1)试验材料在冷却速度小于0.5 ℃/s 时,基体发生先共析铁素体和珠光体转变。当冷却速度为1.0 ℃/s 时,开始出现贝氏体组织。冷速达到2.5 ℃/s,马氏体开始形成,基体中珠光体、贝氏体和马氏体三种组织共存。

(2)当淬火冷却速度超过7.5 ℃/s 时,基体组织全部转变为马氏体,维氏硬度HV10 达到583.1,冷却速度继续增加,马氏体板条趋于细小,组织硬度变化较小,淬火获得马氏体单相组织的临界冷却速度为7.5 ℃/s。

(3)根据Ac3、Ms和Mf等临界温度值,制定热冲压温度工艺窗口,平板压淬实验后材料Rp0.2、Rm强度为1286 MPa 和2090 MPa,A50 断后延伸率达到5.9%,符合2000 MPa 级热冲压用钢力学性能要求。

图7 试验材料工程应力-应变曲线