新疆萨热克铜矿流程优化探索

赵 胜

(大冶有色金属控股有限公司丰山铜矿,湖北 黄石 435232)

新疆萨热克铜矿位于我国新疆新疆克孜勒苏克尔克孜自治州乌恰县,是一座2014 年新建的设备先进的中型矿山。自投资建厂以来已开采生产5 年,处理能力3500 d/t。该铜矿碎磨采用先进的SAB 流程,浮选采用40 m3浮选机,整个选厂自动化程度较高。自投产以来,该矿的选铜回收率逐年上升,2018 年选铜综合尾矿品位0.092%,较设计值高。故该矿故于2019 年6 月份对该矿当前生产现状开展了全流程考察,全面了解工艺、设备运行现状及效率,查找工艺改进点。

1 矿石性质

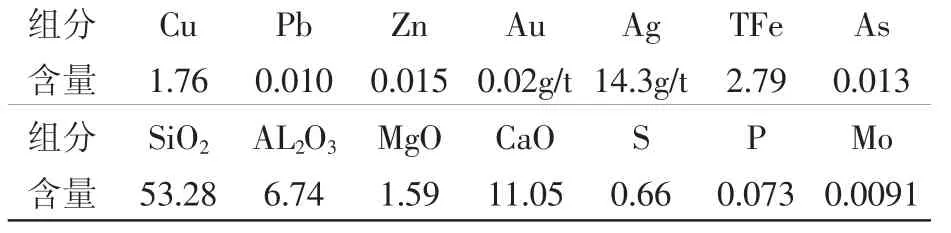

1.1 矿石化学性质

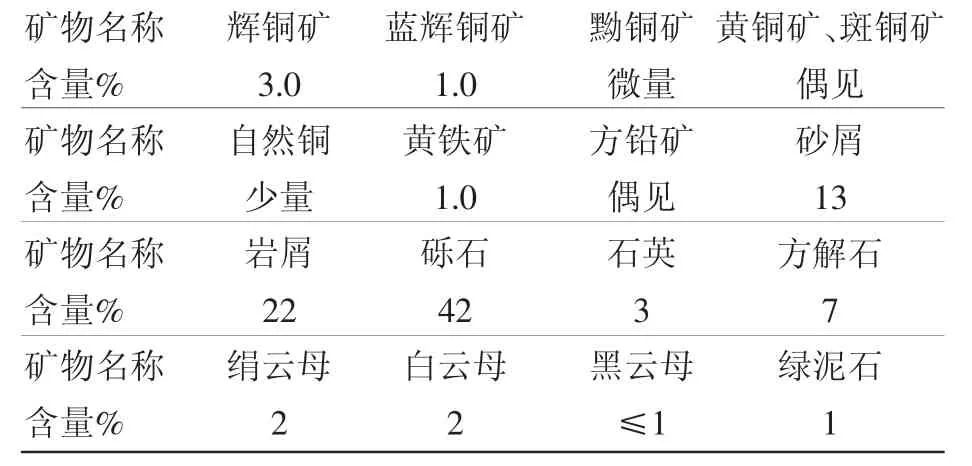

矿石主要金属矿物有辉铜矿、蓝辉铜矿、铜兰、蓝铜矿、孔雀石。以及少量的自然铜、微量的黝铜矿、偶见黄铜矿、斑铜矿。其它的金属矿物主要为黄铁矿、褐铁矿、偶见方铅矿。脉石矿物主要为砂屑、岩屑及砾石、长石、石英、方解石、绢云母和粘土矿物等。辉铜矿为他形粒状,呈浸染状均匀分布在砂砾石之间或沿裂隙分布。蓝辉铜矿为他形粒状,常与辉铜矿一起呈浸染状均匀分布在砂砾石之间,少数沿裂隙分布,有时也呈单体分布。按主要金属矿物的组成划分,矿石属于孔雀石-辉铜矿矿石。

原矿的多元素分析、组成机相对含量如下图表1,表2 所示。

2 选矿生产工艺流程考察

2.1 现有的工艺流程

该矿现有工艺流程为:SAB 碎磨流程+优先粗选+粗选+精选+扫选流程。

2.2 SAB 工艺流程考察

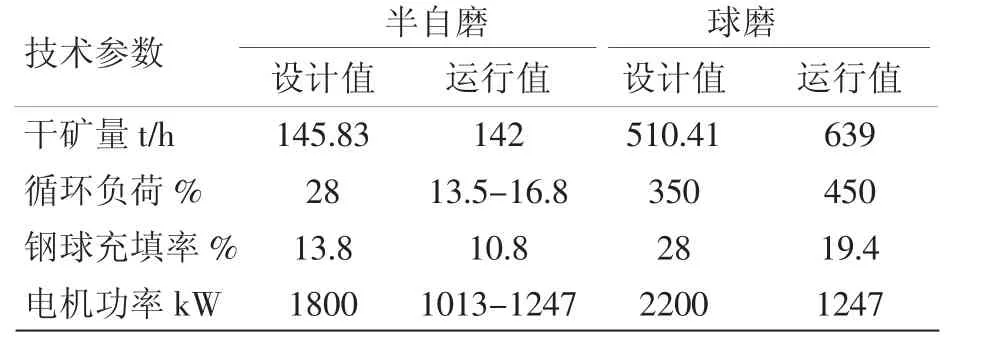

(1)半自磨及球磨工作状况。半自磨机规格:Φ6.1 m × 3.5 m,1 台;其设计钢球添加尺寸为120 mm 钢球。半自磨装球率:10.8%。球磨机规格:Φ4.5 m×7.6 m,1 台;其设计钢球添加尺寸为80 mm 钢球。半自磨装球率:19.4%。考察期间主要碎磨设备运行参数与设计参数对比见表3。

表1 原矿的多元素分析/%

表2 矿石各类矿物相对含量/%

表3 主要设备运行参数对比

从表3 可知,半自磨实际处理量低于设计值,实时运行功率也低于设计值;球磨实际处理量远高于设计值,这是由于球磨循环负荷过大导致。这表明半自磨和球磨两段符合匹配不均匀,两者的电机功率利用系数均不高,最终导致旋流器溢流产品细度较设计值低。而磨矿产品细度对选别指标影响很大[1]。

针对这些问题,建议:①适当增加粗碎排矿口大小,提高半自磨进料粒度,从外厂的生产实践来看,此举有利于半自磨的效率发挥[2];②依外厂经验,通过提高混合充填率和优化排砾孔可以有效提高半自磨处理量[3];③调整球磨磨矿浓度、钢球充填率及配球尺寸,降低球磨的循环负荷。

2.3 浮选工艺流程考察

根据流程考察结果得出浮选流程的数质量流程图,由数质量流程图核算浮选各个系列的浮选时间,粗选、扫选的浮选时间与设计值基本吻合,略由延长,但精选的浮选时间较设计值增大太多。精选3 槽浮选机的浮选时间过长,反映到实际中就是精选尾矿品位较高,最终导致尾矿品位偏高。建议可将精选3 槽改为2 槽,2槽时实际浮选时间完全满足设计的浮选时间要求,同时减少一槽浮选机,降低生产能源成本和备件成本。

2.4 尾矿再选实验

从现场取3 份尾矿取样,进行尾矿再选实验。实验原则流程为一粗一精流程。实验结果表明当浮选时间达到6min 时,刮出泡沫品位下降很多,表明延长浮选时间,能提高铜矿物的回收率;同时较高的尾矿品位的尾矿再选产生的效益就更多。实验表明增加一次三扫,可以将尾矿品位降至0.080%。

3 经济效益评估

(1)通过优化SAB 碎磨流程,提高半自磨处理量及减少一槽精选浮选机,预计可降低成本38 万元。

(2)降低尾矿品位至0.080%,年可增加产值350 多万元。两项年综合效益约388 万元。

4 结 语

(1)通过对选厂的全流程考察,通过优化SAB 流程及精选浮选流程,提高半自磨处理量,有效降低成本。

(2)在国内资源日益紧缺的现在,通过不断优化工艺,降低尾矿品位,减少资源浪费,为企业创造了不菲的收益。