顶盖拉延模网格加工技术运用

文/杨亮亮,刘波,徐宁,刘文峰,米齐春·神龙汽车有限公司

顶盖作为汽车大型覆盖件之一,其表面积大,质量要求高,采用传统拉延工艺,凸模全符型接触板料,对板料、模具清洁度要求很高。如果凸模与板料之间一旦有轻微脏点就会在零件表面压出凸包缺陷,造成零件返修率高,且需要频繁停机擦模,严重影响生产效率。本文介绍的新工艺是对一款SUV车型非天窗顶盖拉延凸模(镀铬后)表面实施网格加工,相当于减少了凸模与板料的直接接触面积,从而降低了由于板料、模具清洁度差造成零件凸包的概率,降低了零件返修率,同时减少了停机擦模次数,提升了生产效率,减轻了脏点导致的模具拉毛,保证了模具表面光洁度质量。

加工范围确定

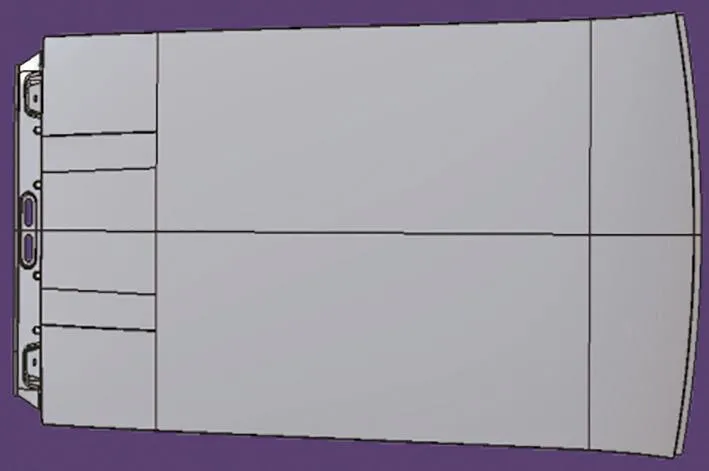

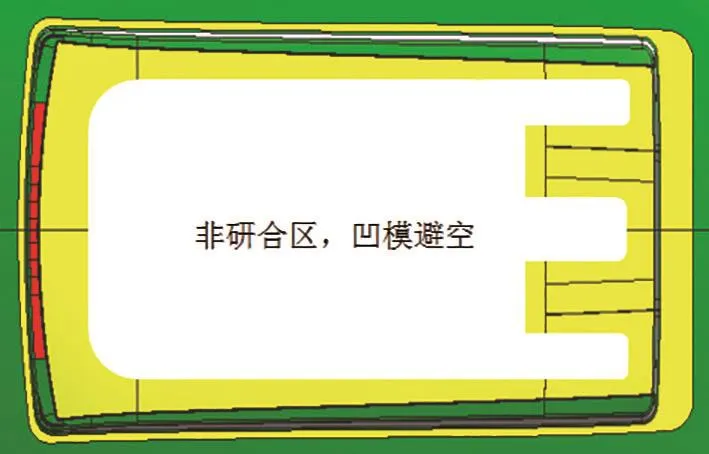

此顶盖零件(图1),A面表面积大且比较平坦,凸模适合于做网格加工,网格加工范围的划定是根据零件造型、冲压方向与加工面法向角度及实际研合区域综合确定的,一般禁止在中等或重度研合面上加工网格,加工区域需要距离中等或重度研合边界至少10mm,区域平面圆角至少R15mm,图2为此拉延模研合示意图,凸模黄色区域要求中等研合,白色区域可不做研合,上凹模已避空,图3是此顶盖最终确定的加工区域图,距图2黄色研合边界往里收10mm,R角取30mm。

图1 零件图

图2 拉延模研合示意图

图3 网格加工区域图

加工要求及试加工

⑴加工网格要求。网格加工采用φ2mm球刀,最大加工深度不超过0.2mm,最小网格间距2.5mm。

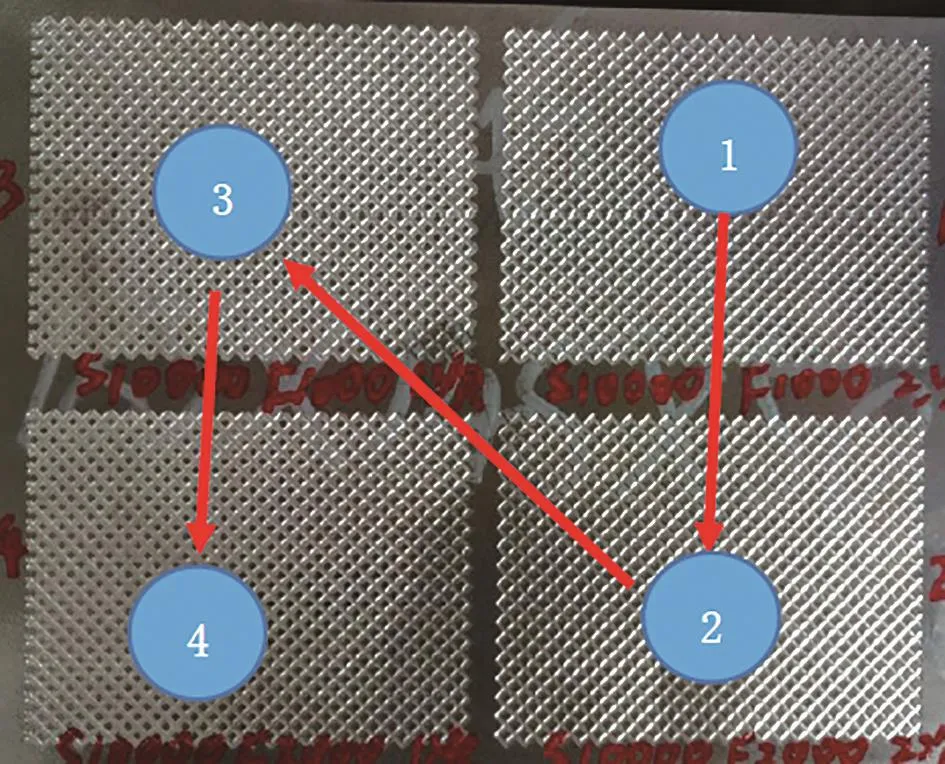

⑵试加工参数。此顶盖凸模材质为QT600且表面已镀铬,我们取同样材质的试验块进行加工试验,试验块大小为185mm×145mm×50mm,将此试验块划分为四个区域按不同参数进行加工,每个区域大小为85mm×45mm,此次加工试验,设备转速10000转/分保持不变。我们共组合了四种加工深度及进给量进行试验。参数1:加工深度0.1mm,进给量1000mm/min,两次加工完;参数2:加工深度0.1mm,进给量2000mm/min,两次加工完;参数3:加工深度0.2mm,进给量1000mm/min,一次加工完;参数4:加工深度0.2mm,进给量2000mm/min,一次加工完。

⑶加工后效果对比(图4)。区域1网格标准、均匀、质量好、无毛刺,手感光滑不刮手,耗时16.5min;区域2网格标准、均匀、质量好、无毛刺,手感有轻微刮手,耗时13.5min;区域3网格标准、均匀、质量好、无毛刺,手感光滑不刮手,耗时8.5min;区域4网格标准、均匀、质量较好、无毛刺,手感有轻微刮手,耗时6.5min。

综上对比及考虑到顶盖特点:⑴加工面积大(约1.9m2),如采用两次加工太耗时;⑵零件型面有弧度,加工时刀具进给量取小值以保证更安全可靠。最终选择参数3作为后续正式加工用参数,即0.2mm深度一次加工到位,加工进给量取1000mm/min,此参数加工既能保证网格质量又用时较少。

图4 加工后效果对比

加工前数据采集

加工编程之前,必须扫描待加工区域型面,以现场真实模具型面作为编程依据,而不能将加工数模作为编程依据,因模具经调试之后,模具型面与加工数模可能已经不一致。本次加工前对凸模型面进行了多次扫描确认,包括蓝光扫描(图5)、三坐标测量仪对凸模密集采点测量、数控加工设备对凸模密集采点测量,最后数据对比分析:蓝光扫描数据与数模型面有0.2mm差异,三坐标采集数据与加工设备采集数据基本一致,仅有0.05mm差异,最后决定采用三坐标测量与数控设备测量平均值作为编程依据,编制加工程序。

图5 蓝光扫描数据

编程及正式加工

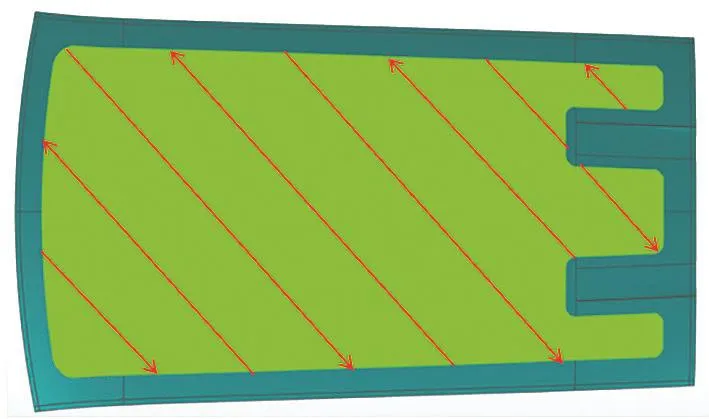

根据所采集模具实际数据在加工区域内进行编程。网格加工走刀方向需与模具冲压坐标系下X向成45°,以降低网格线垂直于板料流动方向对零件成形造成影响。此次正式加工前,另外增加选取了8条45°的宽间距线分别编制0.03mm和0.1mm的加工深度进行预加工(图6),以便对编程加工深度一致性进行全面验证,结果显示加工深度从始至终保持一致,证明了数据采集及编程的准确性。

图6 宽间距加工走刀示意图

正式加工选用参数3:加工深度0.2mm,转速10000转/分,进给量1000mm/min,一次加工到位。此次加工使用φ2mm合金刀,加工分两步,第一步单向45°加工(图7),第二步交叉45°加工。第一步单向45°加工1小时后,检查刀具磨损情况,未发现明显磨损,继续加工2小时后,显微镜观察刀头已有明显磨损,需更换,后续每加工2小时换一把刀,第二步交叉45°加工时考虑到刀头每次走刀会与前面已加工完网格线产生冲击,影响刀具寿命,所以每加工1小时换一把刀。

图7 加工放大图

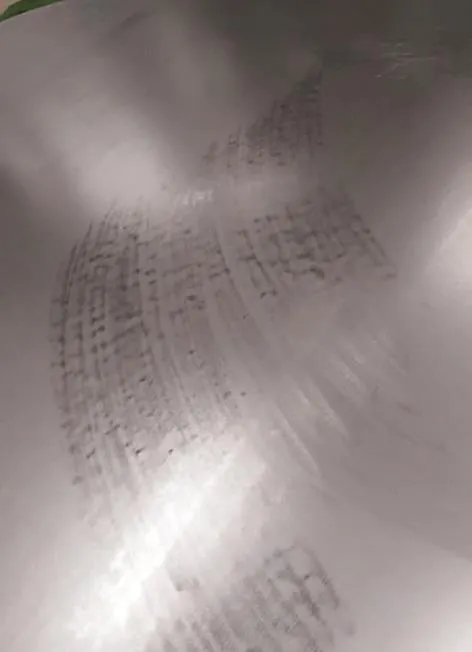

顶盖凸模全部加工完检查:网格标准均匀,线条平直无扭曲,无肉眼可见毛刺,手摸感觉有轻微刮手,镀铬层完好,无起皮脱落现象,总体质量好(图8、图9)。

图8 加工完整体图

图9 局部加工完放大图

试压件验证

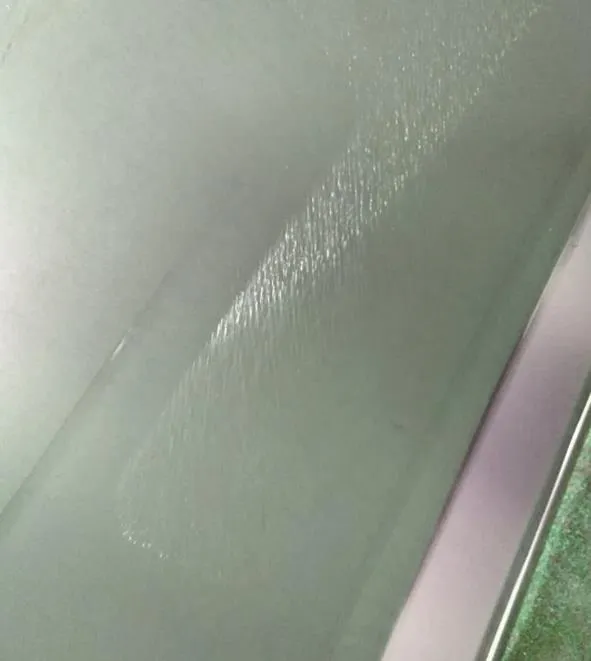

⑴网格未处理压件验证。为了解对加工后网格不做任何处理压出零件状态,我们对加工后的凸模网格未进行抛光除毛刺,直接上压机压件,结果零件背面全部拉毛(图10),正面密集凸点(图11),且零件拉毛严重导致进料阻力大,零件直接开裂(图12)。

图10 零件背面拉毛

图11 零件表面凸点

图12 零件开裂

图13 模具抛光方向示意图

图14 模具抛光后零件背面

图15 改善前后返修率对比

⑵网格处理后压件验证。对网格区域先用油石,后用砂纸抛光,抛光方向须沿加工的45°方向进行(图13),油石选用800#,砂纸选用1000#。注意抛光时用力适当、均匀,严禁在局部区域抛光过度,因为如果局部抛光过度,可能造成零件局部变形,难以修复,采用多次抛光、多次压件验证,每次压件后仅对拉毛区域再抛光即可,如此经过几轮反复,最终压出无拉毛合格零件(图14)。

批量生产验证及收益

此模具自2018年10月完成网格加工后已进行过多批生产,网格区沟槽经抛光后对零件基本不会造成新拉毛,由于网格区凸模与板料直接接触面积减少,模具、板料脏点造成的零件凸包减少,零件返修率明显下降,平均返修率由15%降到6%(图15),擦模造成的设备停机次数也对应减少,由平均擦模6次降到平均擦模2次,改善效果明显。

此模具有网格沟槽,如果用白色无纺布直接擦模,会刮掉擦模布纤维,粘连在模具表面造成零件凸包,所以我们先用塑料刷清洁沟槽,然后用气枪吹,并常备平板合金锉或1000#及以上砂纸,以便模具偶尔拉毛时抛光模具。模具平时存放时需保证表面有一层油膜,以防止模具网格区生锈。

结束语

通过此次对镀铬后顶盖拉延模实施网格加工,验证了此工艺的可行性、有效性,为后续其他覆盖件外板类零件(顶盖、门外板、发动机罩外板)实施积累了经验,并在实施过程中收集了从理论分析到实践运用一系列数据,包括准备、加工各阶段数据(模具型面数据采集、对比分析用时;编程、加工用时;模具调试用时;加工刀具更换频次、数量等)及网格加工前后生产数据对比,为后续运用此工艺评估风险、预估周期积累了数据。此次加工还是在模具镀铬后进行,模具表面硬度增加,加工难度更大,为已量产镀铬模具运用此工艺奠定了基础。