汽车座椅导轨安装孔在线检具的应用

文/孔凡燕,孙连福,赵烈伟,崔礼春·安徽江淮汽车集团股份有限公司

汽车内饰安装孔的精度对于整车精度的提高起着至关重要的作用。安装孔的精度直接影响内饰件装配,汽车座椅导轨安装孔精度的优劣,是决定车身座椅安装精度和安全的关键因素之一,如何有效快速测量汽车座椅导轨安装孔精度,成为各主机厂、检具厂研究的课题。

目前,各个主机厂都在开发一些在线检测的开口检具,此类检具一般适用于车身外表面,例如前挡玻璃、后围、侧围安装孔等。但是对车身内部空间的一些安装孔,由于悬臂三坐标探头受限于侧围外板,无法检测内饰安装孔,都是通过便携三坐标实现精度检测,而便携三坐标操作比较麻烦,建立三坐标需要大量时间,不能第一时间实现在线检测,无法快捷、准确、及时地反映及检测内饰安装孔的精度。

为了有效解决以上技术问题,实现内饰安装孔的在线检测,根据车身内部空间的大小,开发相关的在线检测检具,以一种汽车座椅导轨检具为例,可以有效检测车身内饰安装孔的精度,有效实现在线快捷的检测,避免因安装孔精度不佳而导致的二次维修。

在线检具技术原理

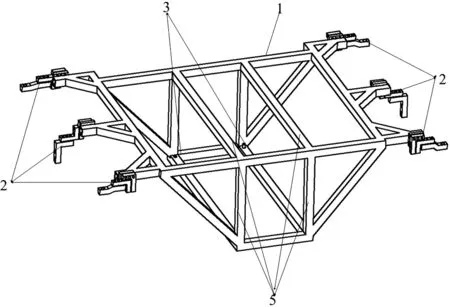

图1 汽车座椅导轨安装孔检具的结构示意图

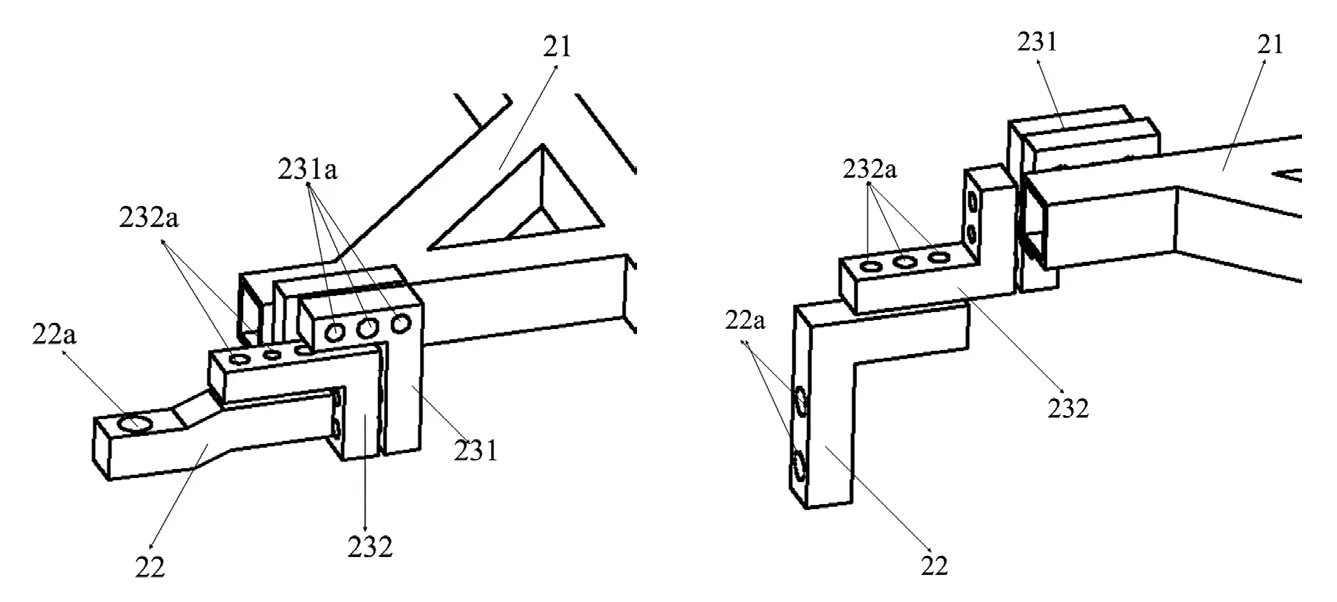

汽车座椅导轨安装孔检具如图1所示,包括检具本体和通止销,检具本体包括第一检测面和第二检测面。第一检测面相对的两边缘上对称地设有多组导轨安装孔检测部如图2所示,导轨安装孔检测部包括与检具本体连接的固定件、检测件以及连接固定件和检测件的过渡件,检测件上设有导轨安装孔、检测孔;第二检测面上设有与车身地板连接的定位销。

在线检具在白车身生产中的应用

图2 导轨安装孔检测部的第一结构示意图和第二结构示意图

要将汽车内饰的座椅固定需要多个座椅安装孔和安装螺栓来固定拧紧,这些汽车座椅安装孔分布在不同的冲压件上,冲压件大多经过下料、拉延、切边、整形、翻边、冲孔等一系列加工工序。座椅安装孔的尺寸和位置精度一般是通过冲压件检具测量的,冲压加工过程要保证座椅安装孔的精度百分之百合格。

冲压件通过焊接成小总成、分总成,再到白车身,整个焊接过程中由于冲压件之间的匹配关系及设备、人员操作等原因,会存在累积误差。本来冲压加工合格的座椅安装孔,在焊接成白车身的过程中可能会造成座椅安装孔偏孔现象的出现,如不能及时发现安装孔的精度不合格,流转到安装座椅工序才发现安装孔不合格,会造成座椅安装不上,影响生产效率,整改维修很麻烦。

在焊装焊接白车过程中就要做到,在线检测及时发现安装孔问题,并及时维修整改,保证合格的产品流转到下道工序。通过这种检具本体上的导轨安装孔、检测孔与通止销配合,对汽车座椅导轨安装孔进行在线检测。设置导轨安装孔、检测孔的检具本体,根据车身内部空间进行适应性设计,将检具本体固定在车身底板上,若通止销能够依次穿过导轨安装孔、检测孔和对应的座椅导轨安装孔,则可快速判断该座椅导轨安装孔合格;否则为不合格。该检具实现了对车内座椅导轨安装孔的有效检测,操作方便。该检具实物如图3所示。

图3 检具实物

结束语

汽车座椅导轨安装孔检具实现有效、在线快捷的检测车身内饰安装孔的精度,该检具可适应不同车型中导轨安装孔位置在线检测的需求,通用性强,使用方便,且此类检具的制作和应用适用于各类结构简单的车身分总成和供应商零部件。