自动线非对称件双拼模具结构的应用

文/兰艳春,周冰新,张民权·江铃控股有限公司

如今汽车行业竞争越来越激烈,冲压模具从节约成本提高效率的方面考虑,双拼模具比单冲模具的优点更加明显。单冲模就是一模一件,一套模具只生产一个零件。双拼模具即一模双件,一套模具生产出两个零件。对双拼模具而言,又分为一进两出(一张原材料生产出两个左右对称的零件,又称左右共模)模具结构和两进两出(两种不同尺寸或者不同厚度的原材料生产出两个不同形状的零件)模具结构。一进两出的共模结构其实就是利用分离工艺得出对称或相近的两个零件,是比较常用的模具结构,这里我们讨论的是两进两出的非对称双拼模具结构。

双拼模具对单冲模的优势

双拼模具结构的模具费用可大幅降低,模具工序、冲次数减少一半,制造周期相对而言可以缩短。但需要克服两种不同工艺的零件在双拼模具设计上的难点,如模具尺寸大提高了冲压设备匹配性的要求,提高了模具设计难度和后期模具维护成本。双拼模具在经济性上占了绝对的优势,这是汽车企业最看重的地方,也是汽车模具发展的趋势,双拼模具对单模结构有以下几个优点:

降低模具费用

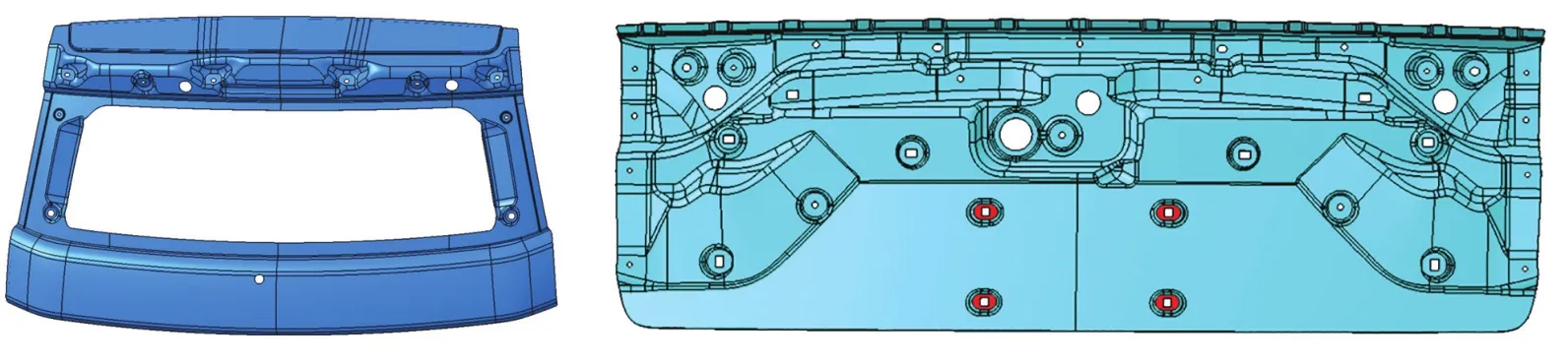

以某车型尾门外板上段和尾门外板下段举例(图1),分别对单模和双拼模的工艺方案进行对比得出相关数据:尾门外板上段(零件尺寸0.7mm×1550mm×800mm)和尾门外板下段(零件尺寸0.7mm×1450mm×500mm)的单模结构一般按四工序模具开发,总重量大约135.7吨,尾门外板上段、尾门外板下段单模开发参数见表1。

图1 尾门外板上段和尾门外板下段零件数模

表1 尾门外板上段、尾门外板下段单模开发参数

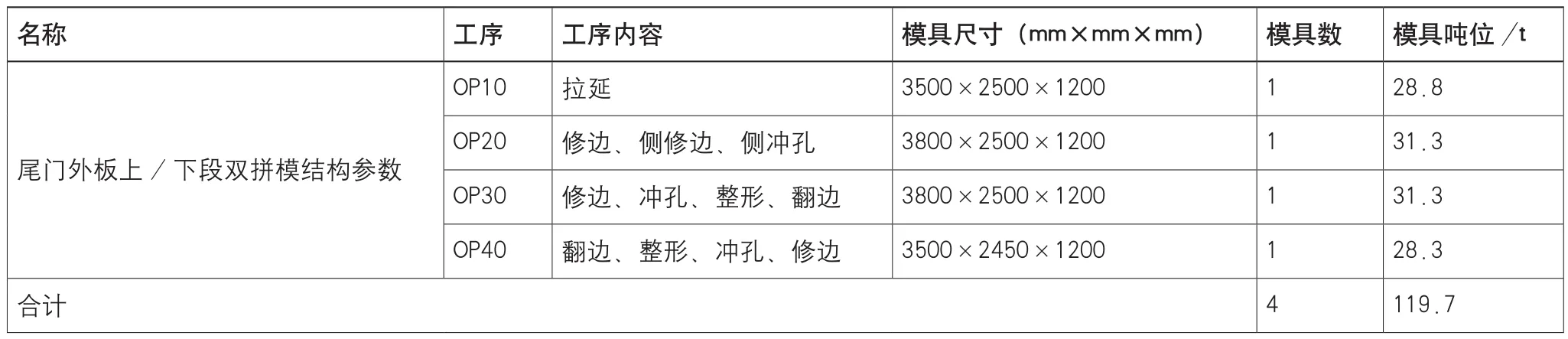

如果按双拼模具结构开发,模具重量大约119.7吨,至少可节约10%的模具费用。模具制作费用是一次性投资,只占整车项目费用的少部分,同时减少模具存放面积,尾门外板上段和尾门外板下段双拼模开发相关模具参数见表2。

缩短模具制造周期

以某车型按年产10万台计算,尾门外板上段和尾门外板下段模具为例:单模共需要80万个冲次,而双拼模具只需要40万冲次。按照每道工序12秒(不含辅助工时),每位员工可直接节省1333小时,再加上自动线整线人员配备和生产设备能耗,是非常可观的费用,同时还减少了设备维护成本。

如今汽车行业已是一片红海,价格竞争非常激烈,双拼模具在经济上有着绝对优势,所以双拼模具结构是汽车模具发展的趋势。

非对称双拼模具的设计思路及技术要点

非对称双拼模具因揉合两种不同工艺水平的模具结构,模具结构设计中零件尺寸不一致,成形深度也不一致,模具的稳定性是工艺难点。本方案从工艺上优化和结构上进行改进,使之满足生产需求。

⑴非对称双拼模具压力中心必须与机床中心重合,模具中心可适当偏离机床中心。

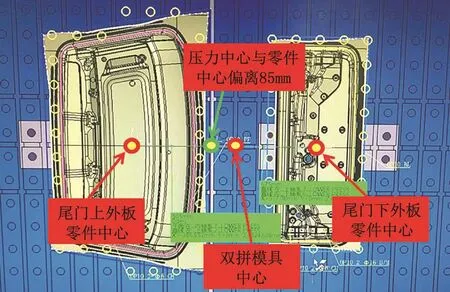

自动线生产过程中若模具压力中心偏离较多,机床就会出现偏载,单个平衡缸超过机床的额定压力会造成过载,机床就会出现报警和停机,长时间易造成机床故障。在非对称双拼模具中心无法与机床中心一致的情况下,通过某车型的生产实践,验证了模具中心偏离机床中心的可行性。

表2 尾门外板上段、尾门外板下段双拼模具开发参数

以某车型尾门外板上段、尾门外板下段非对称双拼结构(图2)拉延模具为例,模具的压力中心首选与机床中心重合,模具中心偏离机床中心85mm,从(2000吨)机床四个压力传感器上显示压力值进行跟踪,每个点不能超过500吨的压力。从现场记录的机床压力显示,满足其设计要求。

图2 尾门外板上下段拉延工法图

⑵非对称双拼拉延模具的凹模和压边圈增加反侧导板,消除模具拉延成形不一致的反向作用力。

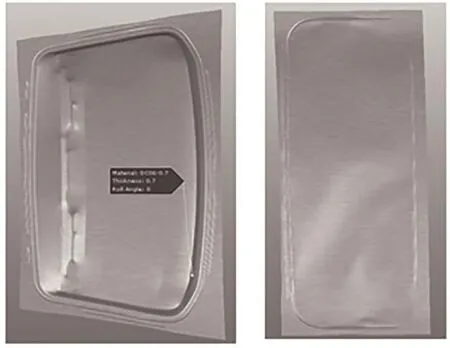

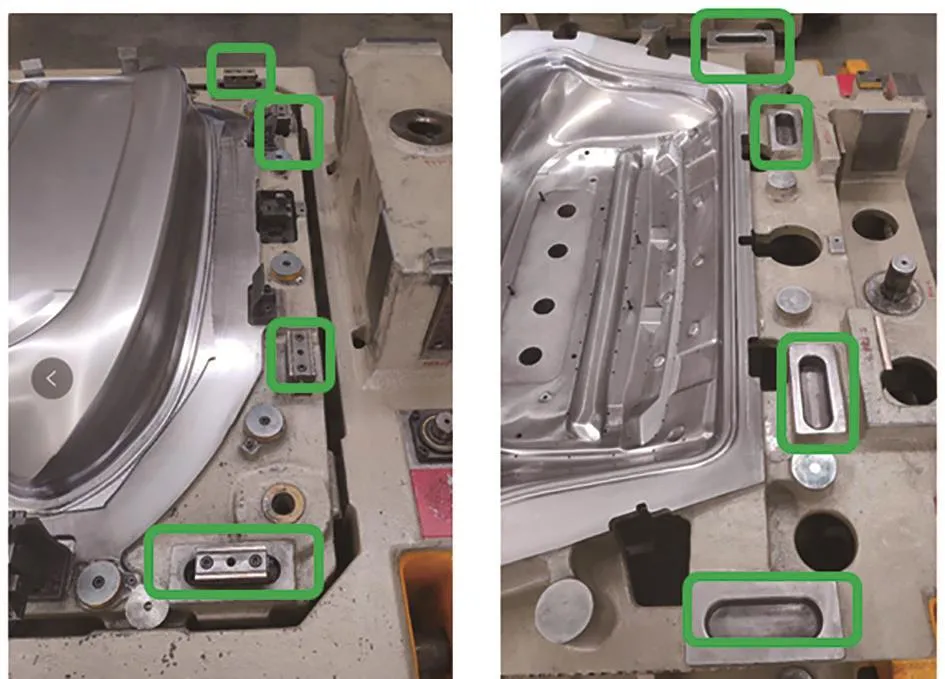

非对称双拼模具由于设计两个产品在一套模具上,而因两个产品的形状及成形深度不一致,会出现一个产品成形过程中板料已经跟凸模接触后开始成形,另一个产品还未成形,如图3所示。此时拉延模具的侧向力非常大,模具成形过程的稳定性很差。为消除非对称双拼拉延模两个产品成形不一致产生的反向作用力,在凹模和压边圈上设计反侧导板结构,并先于板料接触以抵消成形不一致产生的反向作用力,如图4所示。

图3 尾门上/下外板成形图

图4 尾门上/下外板压边圈图

如某车型尾门上/下外板非对称双拼模具拉延工序成形深度不一致,尾门上外板成形27mm时尾门下外板凸模刚接触到原材料,拉延成形力不一致会产生侧向力,凹模与压边圈增加反侧块结构,如图5所示,反侧块先于原材料接触凹模,以消除模具产生的侧向力,使拉延过程中成形力相对平稳。

⑶独立压边圈和凹模箱式结构设计,保证了两种零件的拉延稳定性。

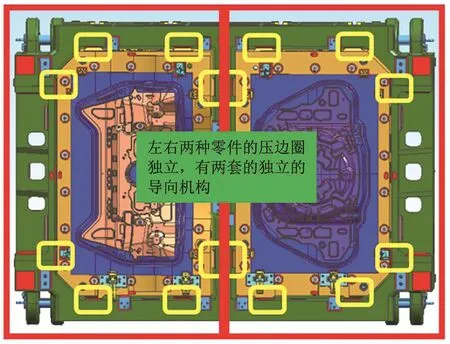

非对称双拼模具因揉合两种不同工艺水平的模具结构,在拉延成形过程中会相互影响。若一个零件生产过程中出现开裂、缩颈的质量问题,而另一个零件出现起皱、凹凸不平的质量问题,但是开裂和起皱的调模和模具维修方式比较对立,控制板料的流入起皱是减轻了,缩颈的问题并不能解决。所以非对称双拼模具因揉合两种零件在成形过程中相互影响,所以需要两个独立的成形结构,如图6所示。

图5 反侧块图

图6 后地板面板中/后段双独立压边圈图

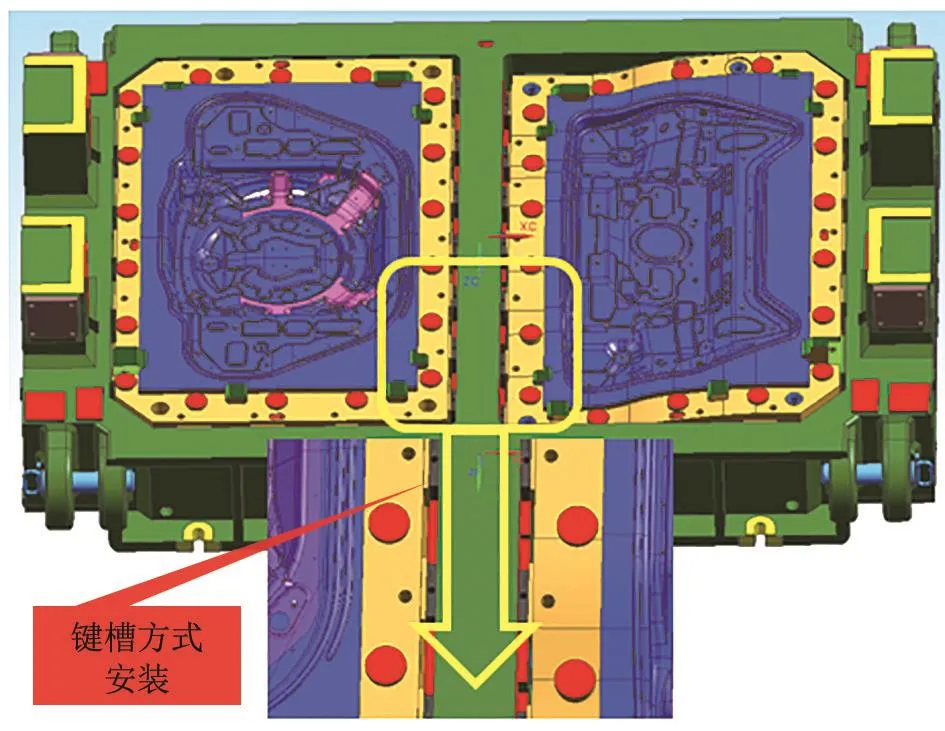

如某车型后地板面板中/后段非对称双拼模具结构采用双独立压边圈,上模凹模使用键槽方式安装在上模具座(图7),钳工可进行装调。同时左/右两种零件的压边圈设有两套独立的导向机构,如图8所示,不相互影响保证两种零件独立的成形环境,零件稳定性得到保证。

综上所述可以得出结论,非对称双拼模具在工艺设计和模具结构上的优化,同时揉合两种零件的工艺在模具结构上加以改进和优化,使非对称双拼模具精度和稳定性得以提高,是非对称双拼模具设计主要目标。当然还要在模具结构设计前考虑一些自动化线的特定要求,如斜楔结构的设计要避开机器人轨迹路线,上下工序的模具结构设计Y轴不能转动,保证端拾器的长度小于机床立柱间的长度等问题。

图7 后地板面板中/后段上模图

图8 后地板面板中/后段下模图

结束语

通过单冲模和一模双件模具结构生产过程的经验积累,从工艺设计上优化和模具结构上创新,非对称双拼模具的稳定性可达到常规模具的水平,极大的降低了生产成本,提高了生产效率。尾门上/下外板非对称双拼模具和后地板面板中/后段非对称双拼模具,在生产过程中其零件尺寸精度,废品率和面品质量对比,非对称双拼模具结构特别是在模具稳定性方面,达到甚至超过了普通模具。