材料在线检测助力冲压智能生产

文/徐兴智,罗龙飞·北京奔驰汽车有限公司

冲压生产过程伴随着物理化学反应、甚至相变过程,以及物质和能量的转移和传递,是一个复杂的工业过程,其本身就存在大量的不确定性和非线性因素;强调生产过程的实时性、整体性,各生产装置间存在复杂的耦合、制约关系,要求从全局协调,以求整个冲压生产装置运行平稳、高效。这种复杂特性使得在冲压生产过程中很难建立起准确的数学模型。传统制造系统在技术上无论如何进步,运行逻辑始终是:发生问题→人根据经验分析问题→人根据经验调整五个要素→解决问题→人积累经验。

而智能制造系统区别于传统制造系统最重要的是在于建立新的智能模型,解决数据和知识的产生与传承过程,包括监测、预测、优化和防范等,从而驱动其他五个要素,解决和避免制造系统的问题。智能制造运行的逻辑是:发生问题→模型(或在人的帮助下)分析问题→模型调整五个要素→解决问题→模型积累经验,并分析问题的根源→模型调整五个要素→避免问题。因此,智能制造所要解决的核心问题是知识的产生与传承过程。

要实现冲压智能化生产,首要任务就是建立生产信息的连通,通过对以材料为载体的生产过程信息实时监控与处理,可以建立基于物联网技术的冲压智能生产。实现先进先出的物料管理,实现柔性化生产的精益仓储,实现质量Q卡的电子化管理,实现材料质量信息可追溯。随着今年在线油膜检测在BBAC冲压工厂的实现,越来越多的材料质量信息实现智能感知,助力实现BBAC冲压智能生产的未来。

技术路线

目前冲压生产过程中,多采用离线检测分析的方法,即当冲压生产出现质量问题时或每隔一段时间对材料进行抽样,送试验室进行样品的分析,然后根据分析结果来指导生产,保证零件的质量。由于抽样代表性和时间滞后性等原因,离线分析往往不能满足生产的要求。

在线检测是通过直接安装在生产线上的设备,利用各种软测量技术实时检测、实时反馈。如果在冲压材料成形的过程中能够实现在线检测,实时地检测材料的状态信息,并根据实时检测到的材料状态信息及早的发现生产过程误差,为后续加工过程提供依据和参考,尽快地做出修正。实现质量在线监测、在线控制,提高产品全生命周期质量追溯能力;实现冲压工艺优化,提升关键工艺过程的控制水平;从而降低生产废品率和节约成本,将有助于打造出真正智能化的生产制造体系。

近年来,随着科学技术的迅猛发展和市场竞争的日益激烈,为了保证产品的质量和经济效益,越来越多的在线检测技术被应用于工业生产中,例如冲压油膜在线检测、冲压材料强度在线检测等等。

冲压油膜在线检测

随着市场对新材料和更加复杂零件需求的不断增加,对生产工序可靠性的要求也在与日俱增。因此,油膜对于钢板和铝板的冲压成形工序来说变得至关重要。冲压材料表面的油膜可以减少材料与模具的摩擦,降低拉伸力;有助于材料的流动,提高材料变形的程度;防止材料表面的擦伤和起皱,提高冲压件质量;冷却保护模具,提高模具的使用寿命。润滑油在冲压生产中发挥着不可或缺的作用。然而,材料表面润滑油分布不均将可能适得其反影响冲压成形,甚至在冲压件表面出现条痕缺陷;冲压件润滑油量过大,还将影响后续焊接及涂胶生产,带来焊接烟气污染,以及清洁等问题。在汽车行业中,已经有统一规定的油膜厚度标准。其涉及范围广泛,从大量使用防锈油的材料生产过程,到需要清洗涂油的开卷落料,以及足够润滑油的冲压环节,油膜厚度测量已是必不可少,至关重要。

北京奔驰首先在冲压伺服E线引入油膜厚度在线检测技术,该系统可实现冲压自动线上板料运行过程中对油层厚度进行在线测量,可在板带运行中得到整个长宽方向上的油膜厚度实时数据。该系统利用红外光谱测量板带表面油层的重量,并且实现板料全部表面测量结果的可视化显示。该新增设备单元安装在涂油机与对中站之间,如图1所示。用于实时检测板料残余油膜,在板料送入模具冲压前,实现板料表面油膜的在线监控,及时调整工艺参数及设备故障。

这是全球首次在冲压线上引入板料在线油膜检测设备,以断续板料作为测量目标,方案采用横向穿梭双测头,满足左右件及整个板料区域的测量,单料片和双料片均可满足,并且对测量结果进行升级,以适应汽车冲压领域的需求。在线油膜设备系统可显示实时值、平均值,并可按照时间和板料形状进行统计。非接触、运动中的测量精度保证是一大难题,为适应伺服线的高速生产,测量头在传感器、运动机构等硬件方面均进行了优化升级。

图1 北京奔驰冲压伺服E线在线油膜设备

测量得到的油膜数据按照产品,批次,时间进行归档,双料垛时,可实现左右板料分别归档,以更好的支持工艺和质量追踪。系统可显示双测量头的实时测量结果。测量结果可按照X轴方向(测量头移动方向)显示一段时间内的平均值,以便于监测清洗涂油设备状态。

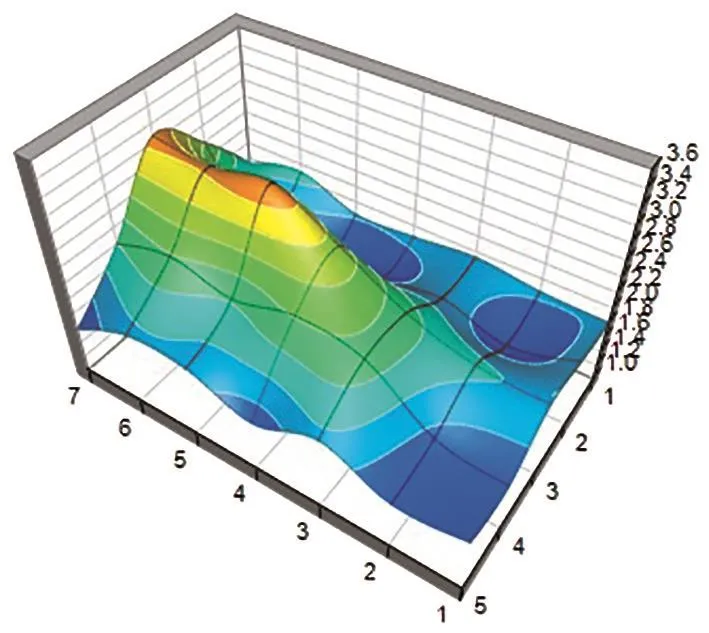

测量结果可按照X轴和Y轴方向显示一段时间内的平均值,以便于工艺和质量工程师监测板料油膜分布情况。测量结果的3D显示如图2所示。

油膜厚度在线检测的相关经济收益十分显著,可大量避免冲压件报废返修损失,预警设备故障减少停机,同时在精确控制油膜的基础上可节约油品的使用量,经济效益预计到达每年百万元以上。油膜厚度在线检测融入冲压生产控制流程后,将建立完善的油膜记录数据库,基于大数据支持工艺分析、设备维护,以及质量追查。

图2 测量结果3D显示

冲压材料强度在线检测

冲压材料强度在线检测是将电磁感应自动测量系统(IMPOC系统如图3所示),用于自动无损在线检测铁磁性板带材料的机械性能(抗拉强度和屈服强度)。EMG IMPOC系统的使用简化了冲压材料质量的评价,实现了对整个板带长度和宽度机械性能的连续评估。如果一个或多个机械性能参数超差,相应板带区域得到警报后,将进行可选的额外测试。保证了每一个冲压件的强度都符合标准,最终满足整车安全对冲压件的要求。

图3 在线性能测量原理示意图

北京奔驰的冲压工厂还没有材料强度在线检测的设备,我们可以结合北京奔驰冲压生产过程中的实际问题,以及钢厂材料强度在线检测设备的分析案例,说明IMPOC系统的应用实例。

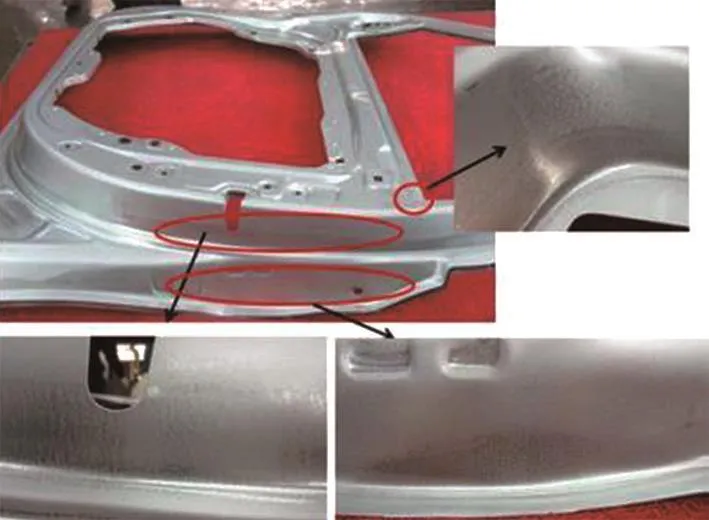

冲压发现橘皮

2018年2月24日,在MFA 冲压车间生产V213门内板零件,材料钢卷号426128_1,冲压件表面出现橘皮缺陷,如图4所示。

图4 门内板橘皮缺陷

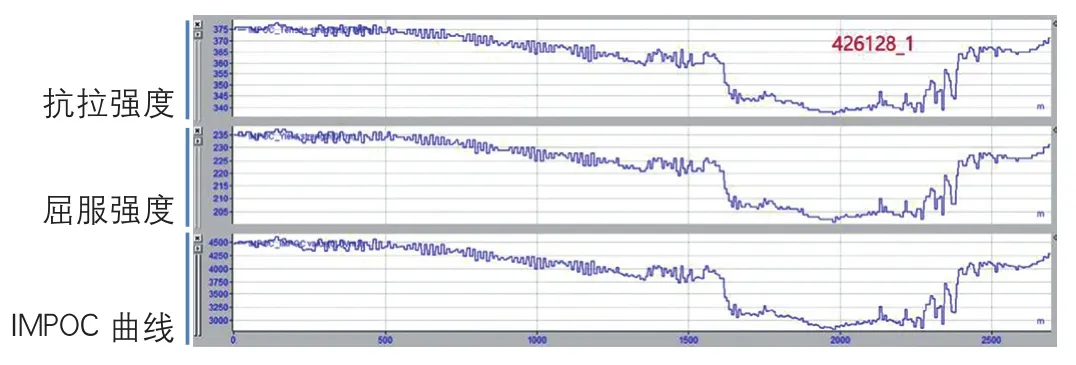

钢厂IMPOC曲线调查

2017年12月4日生产的卷料,在反查IMPOC曲线过程中发现卷号426128_1的IMPOC曲线异常,对应的屈服强度和抗拉强度均表现出异常,实时检测数据接近下限,如图5所示。

IMPOC曲线异常原因调查

调取SAP系统中的生产工艺参数数据(图6),显示中央1段两次降速,致使带钢出退火炉加热段和均热段出口的温度升高,导致IMPOC-value值降低,卷料部分位置存在机械性能不符合的风险。

图5 IMPOC曲线和强度异常

图6 工艺参数曲线

材料复检性能及微观金相

经冲压现场在橘皮位置取样分析,复检的力学性能显示屈服强度偏低,接近标准要求的下限。冲盆复检,表面开裂,在变形较大区域出现橘皮如图7所示。冲压后复检的微观晶粒度组织,晶粒度大小不一,分布不均,晶粒度级别为6~8级,如图8所示。

图7 冲盆测试

图8 微观晶粒度

结论

此次冲压出现橘皮缺陷是由于钢厂退火生产过程导致的材料晶粒不均匀。材料强度在线检测设备可以检测抗拉强度和屈服强度的波动,以及晶粒度不均匀的混晶缺陷。

结束语

为了促进“工业4.0”与“中国制造2025”战略在制造行业的实施,需要在智能制造体系中构建有效的设备与控制系统,促进车间状态数据与工艺流程的结合。本文提出了通过智能仪器与智能检测技术实现车间状态智能感知与工艺质量控制的方法,并探讨了智能仪器与智能检测技术在智能制造系统中新的应用模式,还结合实际项目进行数字化生产线改造与建设的创新实践。经项目实践验证,智能仪器与检测技术是满足智能制造要求的发展方向。通过智能检测设备与智能仪器的应用,可有效促进智能制造系统中数据采集、智能感知的实现,并为整体工艺流程的智能决策提供有效的数据资源,是智能制造系统建立与完善的关键基础。