轴向载荷下蜂窝填充薄壁锥管的吸能特性

李本怀,鲁寨军,朱慧芬,许平

(1.中南大学轨道交通安全教育部重点实验室,湖南长沙,410075;2.中车长春轨道客车股份有限公司,吉林长春,130062;3.中南大学轨道交通安全关键技术国际合作联合实验室,湖南长沙,410075;4.中南大学轨道交通列车安全保障技术国家地方联合工程研究中心,湖南长沙,410075)

列车碰撞事故无法完全避免,并造成严重的人员伤亡与财产损失[1]。2008年,美国洛杉矶1 列地铁列车与货运列车发生正面碰撞,造成18 人死亡,130余人受伤;2014年,韩国首尔客运列车碰撞事故造成238 人受伤[2]。理想的吸能结构能够有序可控地耗散列车冲击动能,常安装于车辆端部,可减少列车碰撞事故中的人员伤亡。随着列车的不断提速,对吸能结构的要求也越来越高,故设计优化吸能结构并提高其吸能缓冲能力已成为列车耐撞性及被动安全保护研究的重点问题。常宁等[3]提出了一种利用切削过程进行吸能的新型切削式吸能装置,发现切削式吸能装置具有较强的降低撞击峰值力的能力。GAO等[4]基于对带隔板薄壁方管的耐撞性研究,得出隔板可提高方管变形稳定性,且结构初始峰值力随壁厚增加而增加,而隔板数对初始峰值力影响较小。谭丽辉等[5]研究了不同形式的诱导槽结构对薄壁构件吸能特性的影响并得到了不同形式的理想诱导槽优化结构。YAO等[6]基于量纲分析法研究了薄壁圆管的吸能特性,得到薄壁结构变形量、吸能量、平台力与冲击质量、速度等参数的拟合关系式。蜂窝吸能结构因其具有质量小、强度大等特点也逐渐应用于列车碰撞安全领域[7-8]。卢露等[9]从单块蜂窝结构特点、准静态异面压缩吸能特性等出发提出了串联蜂窝的合理结构形式,解决了串联蜂窝失稳问题,提高了蜂窝吸能能力。丁叁叁等[10]研究了高速列车串行蜂窝吸能结构在高速轴向冲击下的动力学性能,发现串行铝蜂窝具有吸能量大、变形模式可控等特点,能够满足高速列车的冲击吸能量要求。目前,人们对吸能结构的研究大多集中于薄壁管、蜂窝等单一吸能元件或简单填充材料的薄壁结构吸能特性[11-14],针对复杂的复合吸能元件轴向载荷条件下的研究较少。为此,本文作者基于数值仿真和台车实验这2种方法研究轴向载荷下隔板、填充蜂窝对薄壁锥管变形模式及吸能性能的影响。为提高蜂窝填充吸能结构的吸能性能,考虑填充蜂窝尺寸的影响,提出2种改进吸能结构,对比分析改进前后吸能结构在轴向冲击下的变形模式与吸能特性。

1 数值仿真

1.1 吸能结构模型

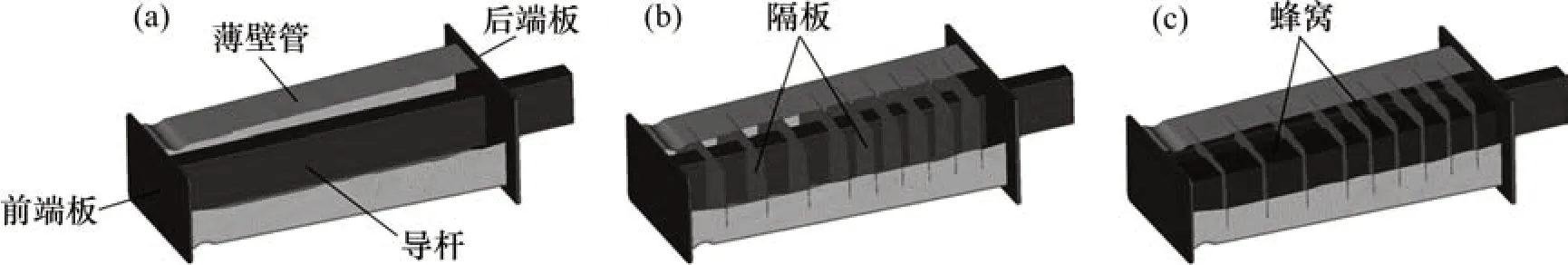

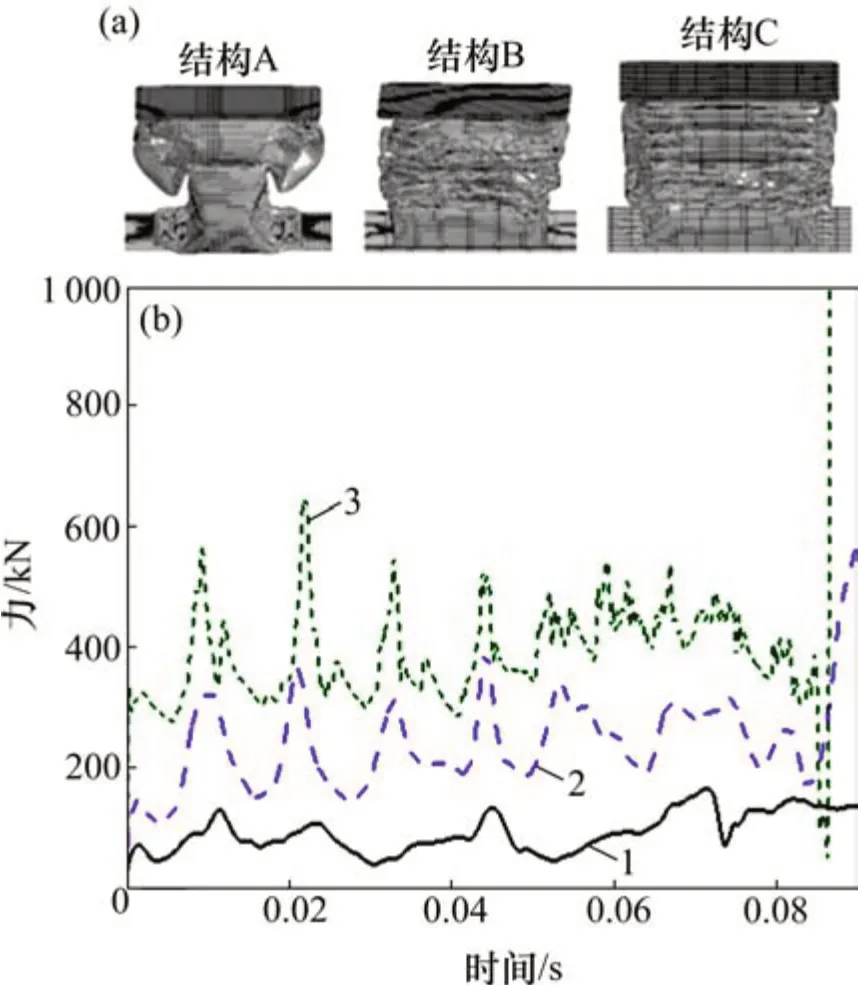

为研究隔板、填充蜂窝对薄壁锥管在轴向准静态载荷下吸能特性的影响,建立薄壁锥管、加隔板锥管及蜂窝填充带隔板锥管模型,如图1所示。薄壁锥管A由薄壁管、前后端板及导杆组成,导杆起抑制薄壁管屈曲失稳的作用;加隔板锥管B在薄壁锥管的基础上增加了横隔板;蜂窝填充带隔板锥管C在隔板间隙填充蜂窝。

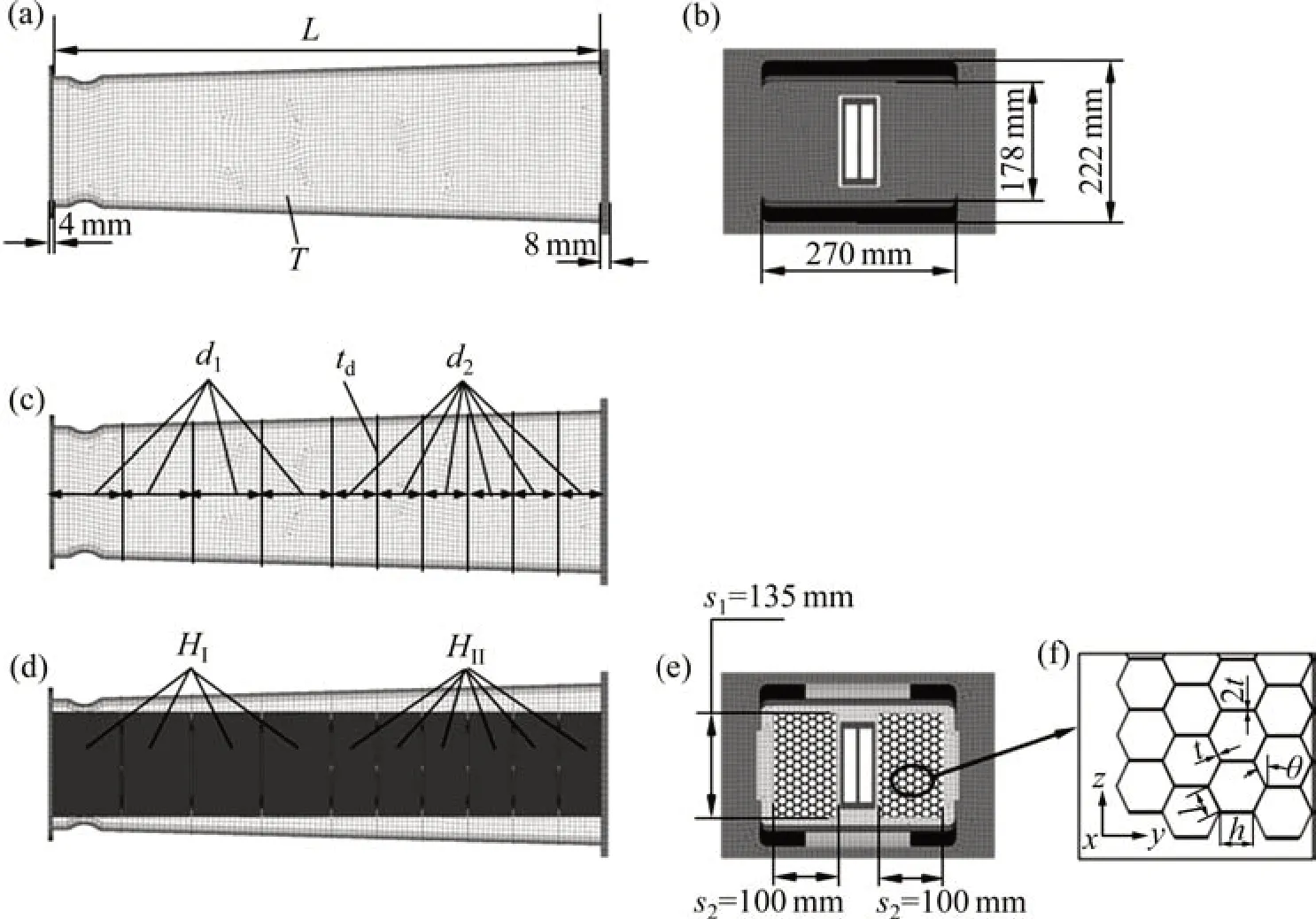

吸能结构A,B 和C 的几何尺寸如图2所示。图2中,t为单晶胞铝箔壁的厚度,l为单晶胞的短边长度,h为单晶胞的长边长度,θ为单晶胞的角度。本文取l=h=2 mm,t=0.06 mm,θ=30°。薄壁锥管总长度L为778 mm,前后端为矩形,前端板长×宽为270 mm×178 mm,后端板长×宽为270 mm×222 mm,锥管厚度T=2.5 mm;薄壁锥管中隔板分布间距分为d1和d2共2 种,隔板厚度td=2 mm;蜂窝填充带隔板锥管中根据隔板分布不同填充入I 和II 这2 种蜂窝,截面长×宽均为135 mm× 100 mm,轴向长度HI和HII分别为94 mm和64 mm。填充蜂窝为具有双倍厚度单元壁的典型蜂窝结构[15]。

图1 吸能结构A,B和C剖视图Fig.1 Section views of structure A,B and C

图2 吸能结构A,B和C的几何特征图Fig.2 Geometrical characteristics of energy absorption structures A,B and C

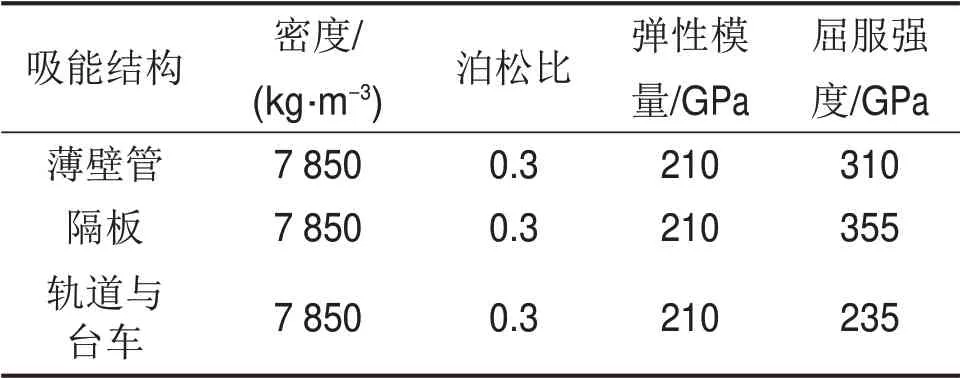

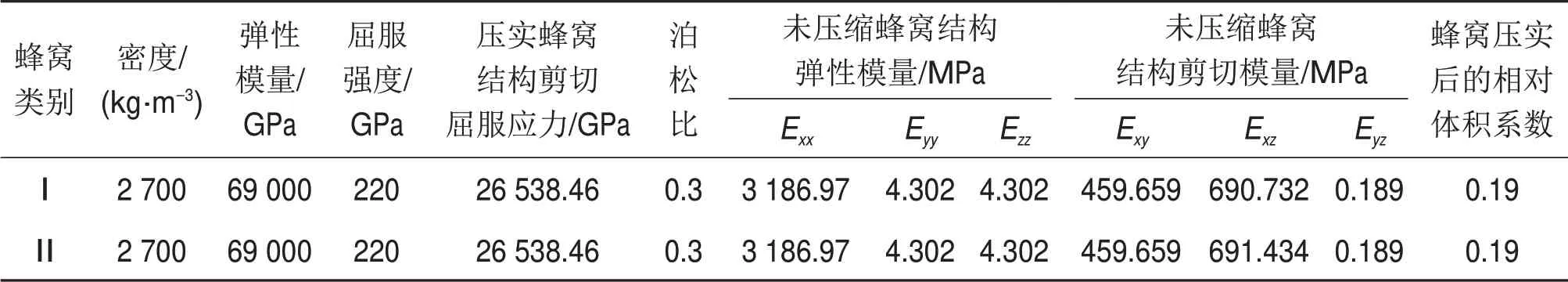

在吸能结构有限元模型中,前后端板采用实体单元建模,其余结构采用壳单元,薄壁锥管、隔板和前后端板的焊接采用结点耦合方式模拟。除填充蜂窝外,所有结构均采用钢材料,材料参数如表1所示。蜂窝采用各向异性的力学材料模型*mat_modified_honeycomb模拟并采用实体单元进行等效建模,材料参数如表2所示[15]。由于填充蜂窝采用等效模型,网格尺寸对其无影响,故进行网格有效性分析的有限元模型不包含填充蜂窝结构。图3所示为5.0,7.5,10.0,12.5和15.0 mm这5种不同正方形网格边长下薄壁锥管和隔板能量吸收情况。从图3可见:当网格长×宽为7.5 mm×7.5mm时,数值仿真结果趋向收敛。综合考虑模型计算效率与计算精度,壳单元与实体单元网格边长一致[16]。

表1 吸能结构材料参数Table 1 Material parameters of energy absorption structure

吸能结构轴向准静态载荷如图4所示。薄壁锥管后端固定,前端刚性墙轴向速度为10 mm/min[17]。然而,考虑到薄壁结构总长为778 mm,为减小计算时长以提高计算效率,在有限元数值仿真过程中,刚性墙以5.417 m/s 均速压缩薄壁结构。结构吸能结构部件自接触均采用“automatic single surface”接触算法,吸能结构与刚性墙的接触则采用“automatic_surface_to_surface”接触算法;静、动摩擦因数分别取0.20和0.15[18]。

表2 填充蜂窝材料参数Table 2 Material parameters of honeycomb

图3 网格灵敏度分析结果Fig.3 Results of mesh sensitivity

图4 轴向准静态载荷示意图Fig.4 Diagram of quasi-static axial loading

1.2 准静态载荷下的吸能特性

基于非线性有限元方法,分析吸能结构A,B和C在轴向准静态载荷下的吸能特性。

图5 吸能结构A,B和C的变形结果和力-时间曲线Fig.5 Deformation results and force-time curves of energy-absorbing structures A,B and C

吸能结构A,B 和C 的结构变形、力-时间曲线如图5所示。由于存在诱导槽,3 种吸能结构均先形成1个较小的初始峰值力,随着褶皱的形成产生一系列波动,力波动脉冲数量与形成褶皱数量相对应,且结构A,B 和C 这3 种结构的变形逐渐趋于稳定,表明隔板与蜂窝的复合作用可以使薄壁管的变形稳定有序。从图5(b)可见:这3种吸能结构的平台力有明显区别,薄壁管的平台力最低,添加隔板后结构平台力增大,蜂窝的填充使得平台力进一步增大;加隔板薄壁管与填充蜂窝的加隔板薄壁管这2 种结构的力-时间曲线中波动脉冲出现的位置一致,说明蜂窝的填充并没有影响薄壁管褶皱的形成。

在轴向准静态载荷下,结构A,B和C的吸收能量分别为73.2,133.2和221.0 kJ,即增加隔板使薄壁管结构A的吸能量增加82.0%,隔板与蜂窝的填充使薄壁管结构A的吸能量增加201.9%。

2 台车冲击实验

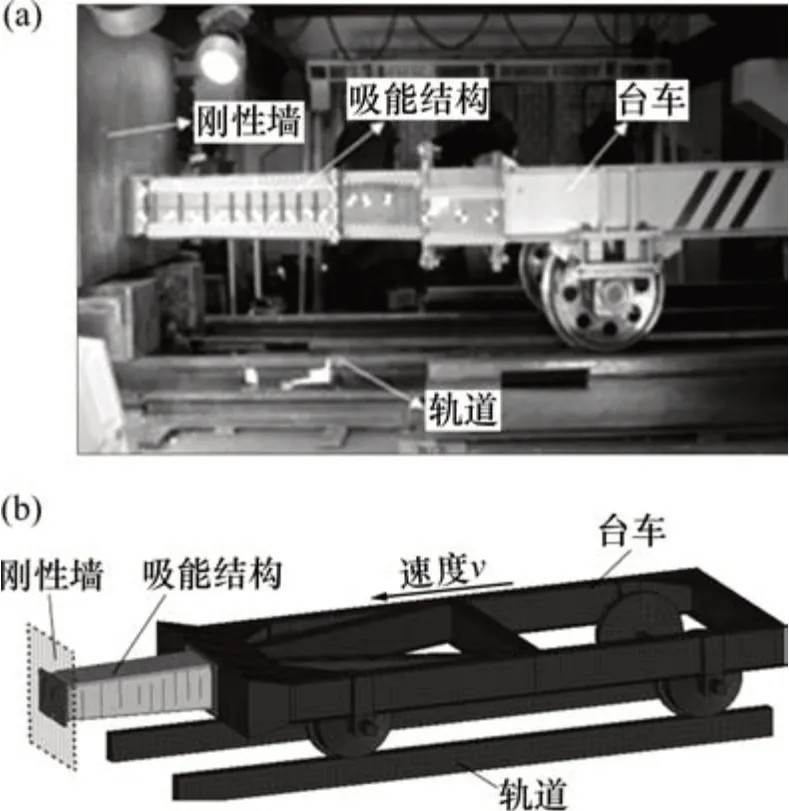

数值仿真结果表明轴向准静态载荷下蜂窝填充带隔板锥管C 的吸能量最大且结构变形稳定有序。为验证其吸能特性及变形模式,选取蜂窝填充带隔板锥管进行台车冲击实验并建立相应的有限元模型,对比分析该管件的仿真结果与实验结果。台车实验示意图如图6(a)所示,吸能结构安装于台车前端,以19.5 km/h 速度撞击刚性墙;相应的有限元模型如图6(b)所示,台车采用刚性材料,质量为1.21 t,网格边长为20 mm。

图6 台车实验示意图和台车动态冲击有限元模型Fig.6 Diagram of experiment and finite element model of experiment

2.1 实验装置

整个实验系统主要包括台车、提供初始速度的发射器、速度传感器、高速摄影仪、测力刚性墙及测力传感器。传感器频率为20 kHz,高速摄影仪采样频率为4 000帧/s。

吸能结构固定在运动台车前端。当台车加速至预定速度并运行至测力刚性墙前端2 m 位置时,速度测试系统测量台车的瞬时速度,同时,安装在侧面及上部的2 台高速摄像仪以4 000 帧/s 的速度记录整个撞击过程中吸能部件的变形,瞬态撞击力采集系统实时采集各力传感器的力。实验通过高速摄影记录前后端板上标记点的相对距离来确定吸能结构的被压缩量,力传感器用于获取吸能结构变形过程中力与时间的关系曲线。

2.2 实验结果

吸能结构变形过程如图7所示。从图7可见;实验结果与仿真结果均表明结构从诱导结构处开始发生屈曲变形,形成第1个褶皱后依次向后形成褶皱,最后形成了规律有序、数目相同的褶皱。变形过程中的力-时间曲线及吸收能量对比结果如图8所示。从图8可见:初始峰值力均在结构接触刚性墙后的瞬间形成,随后均迅速下降并形成波动的平台力,最后减小为0 kN。压缩行程等参数实验结果与仿真结果相对误差如表3所示。从表3可见:压缩行程、初始峰值力、吸能量的相对误差均在4%以内。

图7 变形过程的实验结果与仿真结果对比Fig.7 Results of comparison of deformation processes between simulation and experiment

图8 变形过程的实验结果与仿真结果对比Fig.8 Comparison of deformation process between simulation and experiment

蜂窝填充带隔板锥管的梯形截面变形结果如图9所示。由于填充蜂窝截面面积相比于相邻隔板的截面面积而言较小,在结构变形过程中蜂窝位置发生偏移,对吸能结构的吸能特性存在一定影响,该实验结果与第1.2 节中数值仿真结果相吻合,即蜂窝未影响薄壁管褶皱的形成,两者独立吸能。

图9 实验中蜂窝填充带隔板锥管的变形结果剖面图Fig.9 Sectional view of deformation result of tapered tube with honeycomb-diaphragm in experiment

综上所述,对于撞击峰值力、平台力以及结构变形模式等参数,蜂窝填充带隔板锥管的实验结果与仿真结果较吻合,验证了填充蜂窝可提高结构能量吸收能力。同时,在实验过程中,填充蜂窝位置发生偏移也说明蜂窝填充带隔板锥管的吸能量仍有提升空间。

3 填充蜂窝改进设计

3.1 改进方案

泡沫填充效应指当管壁向内屈曲时,填充的泡沫可提供约束以改变薄壁管的变形模式,减小塑性褶皱的长度和褶皱向内弯曲的比例[19-20]。蜂窝填充带隔板锥管C的数值仿真结果与台车实验结果均表明在轴向冲击下,由于填充蜂窝与薄壁管之间存在空隙,填充蜂窝与薄壁管两者独立吸能。

基于填充效应,考虑增大蜂窝尺寸以提高该复合吸能装置的能量吸收能力,得到蜂窝分段均匀填充吸能结构C1 和梯度蜂窝填充吸能结构C2。C1 结构诱导槽处蜂窝截面面积与诱导槽最大截面面积一致,其他蜂窝截面面积与第1块隔板后端的最大截面面积一致;C2结构的其他蜂窝截面面积由每一块隔板后端的最大截面面积决定,具体结构(深色的为蜂窝)及填充蜂窝几何特征分别如图10和表4所示。

3.2 准静态载荷下改进结构的吸能特性

图10 改进蜂窝填充吸能结构示意图Fig.10 Diagrams of improved energy-absorbingstructures

表4 改进蜂窝填充吸能结构截面宽×高(s1×s2)Table 4 Sectional area(s1×s2)of improved energyabsorbing structures mm×mm

原始结构C及改进结构C1和C2在轴向准静态载荷下的结构变形、力-时间曲线如图11所示。从图11可见:在轴向载荷下,C 结构从加载端开始发生屈曲变形;改进结构C1 与C2 同样从加载端开始屈曲变形,不同的是在分别形成2 个褶皱和4个褶皱后,改进结构的固定端也开始屈曲变形。填充蜂窝截面面积的增大使薄壁管的变形也发生了改变,对结构剖视图下的褶皱轮廓进行分析,结果如表5所示。由于增大蜂窝截面减小了锥管与蜂窝的间隙,C1 结构的矩形面形成的褶皱向外弯曲,比C结构的褶皱分布更对称且有规律,但薄壁管为锥形,越靠近固定端,蜂窝与薄壁管在梯形面中的间隙越大,故C1 结构梯形面的褶皱不全向外弯曲。C2 结构由于同时减小了蜂窝在梯形面中与薄壁管的间隙,矩形面形成的褶皱也全向外弯曲。

图11 改进吸能结构C,C1和C2的变形结果和力-时间曲线Fig.11 Deformation results and force-time curves of energy-absorbing structures C,C1 and C2

表5 改进吸能结构C1和C2的结构变形剖视图Table 5 Structural deformation section views of the improved energy-absorbing structures

C1和C2结构的平台力明显比C结构的高,且由于蜂窝块1 和蜂窝块2 截面面积和轴向面积一致,故力-时间曲线中的前2 个峰值完全重合,如图11(b)所示。

原始C结构薄壁管的吸能量为120.6 kJ,C1和C2 结构薄壁管吸能量分别为146.0 kJ 和149.9 kJ,相比于C 结构分别增大了21.1%和24.3%,说明填充蜂窝轴向长度和截面面积增大后,薄壁管的吸能量得到了较大提高,通过增大蜂窝影响薄壁管变形模式、提高吸能量的方案是可行的。

4 结论

1)在轴向准静态载荷下,薄壁锥管、加隔板锥管、蜂窝填充带隔板锥管的吸能量分别为73.2,133.2 和221.0 kJ;隔板的增加使吸能量增加82%,隔板与蜂窝共同作用使吸能量增加201.9%,且这3种结构的变形逐渐趋于稳定,表明隔板与蜂窝的共同作用可以提高薄壁锥管的吸能量,使变形更加稳定、有序可控。

2)在轴向冲击载荷下,蜂窝填充带隔板锥管的台车冲击实验结果与数值仿真结果吻合度高,且在实验过程中存在填充蜂窝位置发生偏移的现象,表明由小尺寸蜂窝填充的复合锥管的能量吸收率仍有提升空间。

3)改进的蜂窝分段均匀填充结构C1、梯度蜂窝填充结构C2 相比于原始结构,轴向准静态载荷下的吸能量增加了21.1%和24.3%,表明通过增大蜂窝截面面积影响薄壁管变形模式从而提高吸能量的方案是可行的。