新安县引畛济涧隧洞工程小导管注浆技术

王荣贵, 秦 飞, 汪 杰

(1.河南省地质环境勘查院,河南 郑州 450007; 2.河南省地矿建设工程〈集团〉有限公司,河南 郑州 450007)

新安县引畛济涧工程是河南省洛阳市的一项重大民生工程项目,其施工内容主要为隧洞工程。该工程区域地质条件复杂,地形起伏大,沟谷切割剧烈;地表水充足,地下水丰富。辅助竖井深达140 m。施工大部分为地下作业,施工难度大,危险性高。尤其3号竖井附近,开挖深度大,地下水极其丰富,严重影响整体施工进度,并存在涌水突水的可能性。为了能保证施工安全及工程正常掘进,经现场查勘及分析研究,采取小导管注浆措施进行封堵渗涌水,成功的完成了隧洞的开挖掘进。

1 工程概况

1.1 工程基本概况

新安县引畛济涧工程为无压供水隧洞,把畛河水引入涧河。引水隧洞全长约13.601 km,工程建成以后运营成本低、引水量可观且保障性强,能够缓解目前新安县及洛阳市居民生活、工业及环境用水短缺的状况,改善民生、促进地方经济发展及改善区域水环境。主要施工内容包括引水洞进口建筑物,及隧洞1号、2号、3号施工竖井等。K0-K13+290为圆拱直墙型断面,K13+290-601为矩形断面,圆拱直墙型断面衬砌后尺寸为2.4 m×3.2 m(宽×高),其中穿越采空区段衬砌后尺寸为2.4 m×3.2 m(宽×高),矩形断面衬砌后尺寸为2.4 m×3.2 m(宽×高)。圆拱直墙段隧洞为钻爆法施工,矩形断面洞段为明挖施工。其中3号竖井深度140.3 m,竖井直径5.0 m。3号下游开挖至K5+482-506段,该洞段地表径流丰富,数条地面冲沟及河流位于隧洞正上方及附近部位,致使该段地下水含水量丰富,补给充足,隧洞洞段围岩裂隙发育完善,存在空腔及20~50 cm裂隙,储水量大而且补给充分。

1.2 工程地质及水文地质条件

工程区在地貌单元上属低山丘陵区和黄土塬区,地形起伏大,沟谷切割强烈,大部分地区被第四系松散地层覆盖,少部分地区出露基岩地层。供水隧洞区内北高南低,一般山岭高程310~470 m,沟底高程245~350 m,相对高差60~220 m。

工程区地表水体主要为小浪底库区水、畛河水、印沟水、黄沟水、涧河水。沟(河)水主要接受大气降水补给,局部接受地下水补给,通过蒸发或向下游排泄。该场地地层多为二叠系、三叠系砂岩、泥岩地层。砂岩节理发育,为含水层;泥岩裂隙不发育,岩体完整,为相对隔水层。在垂直方向上,地下水呈多层分布。

2 工程难点分析及措施

3号竖井下游开挖至K5+515 m,已完成初期支护。自K5+482 m至掌子面处地下水丰富,出现大量渗水涌水现象,观察发现隧洞继续开挖也会出现渗涌水现象发生,部分洞段掌子面在进行超前探孔时出现高压水射流情况,此情况基本可断定为掌子面后2~5 m范围内存在高压水,且储量大,与地表河道相通,周边存在渗漏补给丰富的宽裂隙,不采取措施封堵可断定要发生突水、涌水情况。根据投入抽排水设备(2台3 kW污水泵、1台50 m3/h离心泵,3台80 m3/h大流量离心泵,用于平洞及竖井排水)的技术参数及井内水位上升速度计算3号竖井下部渗流水量为15~20 m3/h,雨天渗水量还会加大。长期渗水势必对围岩的稳定性造成破坏,探孔显示掌子面下游有30~50 cm的断层,盲目爆破开挖可能造成涌水、塌方事故。为了能保证施工安全正常进行,经现场查勘及分析研究,采取小导管注浆措施进行涌水点2倍洞径范围内封堵渗涌水,浆液采用水泥浆+水玻璃双浆液[1]。

3 注浆准备

3.1 注浆前期工作

3号竖井距掌子面几十米处漏水仍严重,在此段支护钢拱架及锚喷支护,掌子面浇筑1 m厚C20混凝土止浆墙,待混凝土止浆墙强度上升至75%设计强度后再进行掌子面灌浆,以防止掌子面注浆后的高压回水问题。

注浆前对设计浆液浓度进行现场试验调配,根据现场钻孔发现裂隙位于掌子面前方2 m左右,因此需要将浆液浓度调配至浆液行走至该裂隙范围内时发生凝结为宜。最终确定水泥浆水灰比为2~1,水泥浆∶水玻璃=1∶1(体积比)。

3.2 注浆孔位布局

用C20混凝土做1 m厚止浆墙,全封闭掌子面,止浆墙预留引流阀。

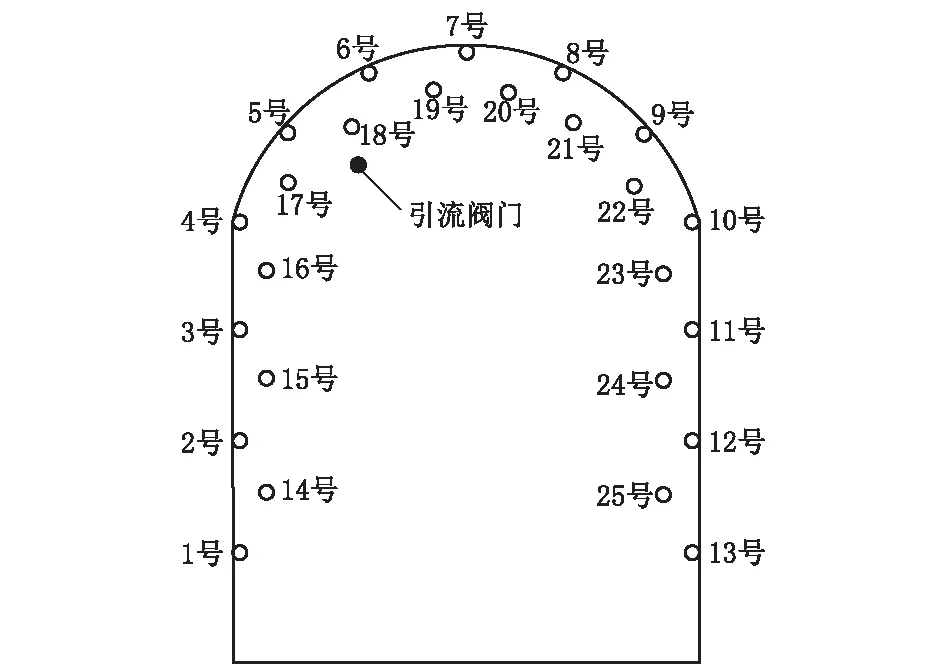

止浆墙做好后进行定向定位钻孔。注浆孔布置见图1,孔位布置参数见表1。

图1 注浆孔布置Fig.1 Layout of grouting holes

孔号水平倾斜角/(°)垂直倾斜角/(°)深度/m孔号水平倾斜角/(°)垂直倾斜角/(°)深度/m1左倾斜15~20314左倾斜10~1552左倾斜15~20315左倾斜10~1553左倾斜15~20316左倾斜10~1554左倾斜15~20317左倾斜10~15上仰555左倾斜15~20上仰10~15318左倾斜10~15上仰556上仰10~15319上仰557上仰10~15320上仰558上仰10~15321右倾斜10~15上仰559右倾斜15~20上仰10~15322右倾斜10~15上仰5510右倾斜15~20323右倾斜10~15511右倾斜15~20324右倾斜10~15512右倾斜15~20325右倾斜10~15513右倾斜15~203

3.3 注浆材料及设备

注浆小导管采用Ø42 mm×4 mm热轧无缝钢管。根据实际情况当注浆孔出水压力较大浆液无法有效注入时增加Ø70 mm×4 mm注浆套管(结构如图2所示)。水泥采用P.O42.5普通硅酸盐水泥,其质量符合国家标准;水玻璃采用40°Be,其出厂合格证明及检测报告齐全。

图2 注浆套管结构Fig.2 Structure of grouting sleeve

选用注浆设备:风钻3台,潜孔钻1台,注浆机1台,压力表1个,流量计1个,制浆机1台,储浆桶4个,注浆管,止浆塞100个,注浆嘴60个,量杯5个,水桶5个,高压风水枪2把。

3.4 注浆管的制作和浆液选择

注浆管前段加工成锥形,尾部焊接Ø6 mm的钢筋箍加劲,尾部管壁割注浆缝,施工时钢管沿隧洞开挖外轮廓线周边以表1中倾斜角打入岩层中。

全程双液浆灌浆[2],灌满为止,水泥浆液∶水玻璃=1∶1,双浆液凝结时间约15 s为宜,根据现场试验情况调整浆液比例,注浆压力高于水压力0.3~0.5 MPa(注浆前进行压水实验)。

一旦注浆开始,针对某一孔位注浆时,浆液不满,机器不停,原则上是24 h全速灌浆,直至达到封堵效果。

4 注浆施工

4.1 注浆施工工艺流程(见图3)

图3 注浆施工工艺流程Fig.3 Grouting process chart

4.2 注浆施工方法

4.2.1 孔位布设

根据确定的小导管注浆参数进行布孔,纵向根据现场地质情况在0.5~1.5 m范围内调控,按照桩号用钢卷尺测量注浆孔间排距,并在孔壁上做好标记,编好编号。

4.2.2 钻孔

采用风钻钻孔,钻孔完成利用高压风枪吹孔,然后检查孔深、孔径、倾斜角等合格后及时插入导管,防止塌孔。所有钻孔完成后均要进行检验孔深孔径,不合格孔要重打。钻孔时时刻注意钻杆深度[3],在遇到缝隙时标注钻杆深度,注浆时在该深度加大注浆量。

4.2.3 安装导管

导管孔检查合格后,开始安装小导管,用钻机或风镐顶进,顶进时注意保护管口不受损变形,以便与注浆管路连接。小导管打入后用高压风将小导管内砂石等杂物吹出,小导管安装后用塑胶泥封堵导管周围的缝隙[4]。

4.2.4 浆液制拌

水泥浆水灰比为2~1。浆液配置时按先稀后浓的顺序配制,浆液采用电动搅拌辊进行搅拌[5],时间≮2 min,应充分搅拌均匀,浆液随拌随用,配置好的浆液送入储浆桶备用。

水玻璃浓度为40°Be,双浆液配合比原则上水泥浆∶水玻璃=1∶1(体积比),具体参数根据现场试验情况确定。

水泥、水玻璃浆液比例调制根据出水量及出水压力实时调整,双浆液配置比例控制凝结时间,控制原则如下:(1)不能发生堵管现象(过快凝结);(2)不能过快溶解于水稀释(过慢凝结);(3)浆液流动时间10 s内凝结,保证灌浆充盈度[6]。

4.2.5 注浆

采用孔口注浆管注浆,注浆压力采用0.5~1 MPa,注浆初压0.5 MPa,终压为1 MPa。孔口排气管与注浆管由阀门来控制开关,排气管采用Ø20 mm塑料管[7],插入孔底5~10 cm处,然后连接注浆管等各种管路,注浆前对所有孔眼安装止浆塞,同时对管口与孔口侧进行密封处理,防止漏浆。关闭孔口阀门,开启注浆泵进行管路压水试验,如有泄漏或堵塞及时检修。

注浆顺序采用跳孔、由疏至密注浆顺序;先两侧后中间,保证注浆质量。

注浆时的浆液先稀后浓进行变换[8],依吸浆情况逐步加浓浆液。

灌浆压力按照0.5~1 MPa压力控制,一般情况下,当吸浆量较小时,可尽快地达到规定的灌浆压力,使裂隙不至于在低压下提前被堵塞,能较多地灌进一些浆液,使一些较小的裂隙也能得到充分地灌实;而在吸浆量较大,未达到压力要求时,应调整配合比,使浆液浓度变浓一级继续灌注,则可较缓慢的升到规定的灌浆压力。先用0.5 MPa压力进行注浆,达到注浆终压后持压3~5 min停止注浆,确保注浆孔周围岩体与导管周围孔隙浆液充填密实[9]。

4.2.6 封孔

注浆结束拔出灌浆管后,用止浆塞封孔,严禁不封孔或假封孔[10]。

5 开挖

每个注浆循环完成后及时进行爆破施工,每次爆破进尺在2.0~2.5 m,爆破完成后视前方围岩情况再决定是否进行下一循环注浆。切不可超过注浆范围开挖,防止涌水。

6 质量控制措施

(1)根据现场掌子面前方裂隙走向确定钻孔深度及倾斜角,严格确定好每个钻孔平面位置及倾斜角是精确的将浆液灌注至指定位置,达到预期注浆效果的关键。

(2)终孔后要检查孔位、孔深、孔径,由于该处出水较大,打孔后高压水即将孔内杂物冲洗干净不需再进行高压风吹净,但要防止裂隙围岩不稳而导致塌孔。

(3)浆液配置必须按现场试验所得浆液比例进行,严格控制水泥、水以及其他外加剂(如速凝剂等)的质量;浆液拌制必须使用机械拌制,严格控制拌和的时间;试验室要加强对浆液质量的检查[11]。

(4)注浆前应严格检查机具、管路及接头处的牢靠程度,按要求安设注浆管路,注浆管路必需用经合格检验的高压注浆管[12]。

(5)注浆过程中随时检查孔口、邻孔有无串浆现象。间歇性注浆可增加浆液在裂隙内沉淀的时间,能够更好地对裂隙进行封堵止水。

(6)注浆时,要根据注浆终压和注浆量双控注浆质量,经常检查注浆压力表的准确度,根据单根注浆管注浆量并结合岩体的松散程度,综合考虑注浆量。若个别孔浆液不畅通,被迫提前终止时,可在邻孔适当加压补偿。

(7)注浆结束后,必须钻孔检查注浆效果,现场可临时增加注浆检查孔,如未达到要求时需要补孔注浆[13]。

(8)注浆工必须经专业培训合格持证上岗[14],非注浆工不允许进行管路安装、开泵注浆工作,注浆过程中,要随时注意注浆压力及注浆量情况[15],防止管路堵塞而发生意外[16]。

7 注浆效果评价

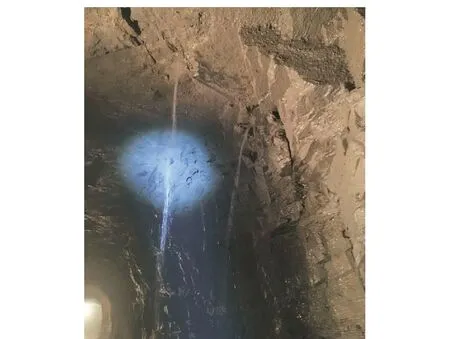

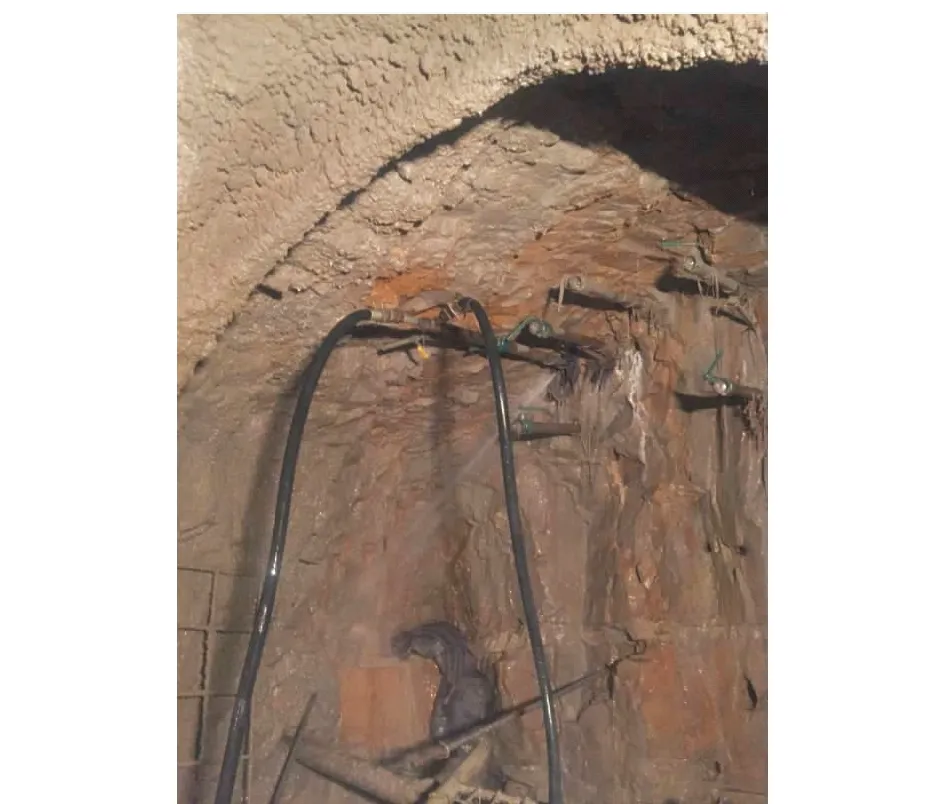

隧洞开挖至该处时,在钻爆施工打钻时出现掉钻现象,并突然出现大量涌水,涌水压力较大并出现射流(见图4)。通过对隧洞周边围岩注浆,实现了对围岩裂隙的封堵和对周边围岩的加固,即注浆封堵加固一环(5 m范围),开挖掘进一环(2~2.5 m),如此交替循环掘进,以此方法实现了注浆封堵加固辅助掘进施工顺利开展(见图5)。注浆管具有一定的强度,在注浆完成后留在围岩内,对围岩起到加固作用,起到了类似管棚的作用。

图4 注浆前射流出水Fig.4 Water jet flow before grouting

8 结语

在本次隧洞工程的施工中,大部分为地下作业,地形复杂,环境恶劣,局部区域洞段与含水、储水丰富的地下空腔及裂隙交叉贯穿,涌水、突水发生的可能性较大,稍有不慎就会造成极大的安全事故,危及生命。工程实际实施过程中通过超前小导管注浆超前加固封堵措施,有效地对储水空腔及裂隙出水进行了封堵,避免了安全事故的发生,保证井下作业人员的生命安全及工程安全,加快了施工进度,顺利地完成了隧洞施工任务。给类似隧洞工程施工提供了宝贵的经验。

图5 注浆达到控制渗水效果Fig.5 Grouting sealed off water seepage