通地-1井绳索取心钻探施工技术

马秀春

(黑龙江省第一地质勘查院, 黑龙江 牡丹江 157000)

0 引言

油气勘探孔采用小口径绳索取心钻探施工,近几年在我国逐渐增多。为了保护环境、降低施工成本,逐渐实现绿色勘查,采用小型化、轻便化岩心钻机进行钻探施工。尤其是油气勘探孔,以往采用大口径、大型钻机进行钻探施工,占地面积大、施工成本高。采用小口径钻探施工,可先钻探勘察,后钻探成井,显然有科学性和经济性[1-6]。本文通过通地-1井钻探施工实践过程,介绍了油气田勘探采用小口径深孔钻探施工的情况,供从事油气钻探施工的同行们参考。

1 工程概况

1.1 矿区交通位置

通地-1井位于吉林省通化盆地内的通化县英额布镇大倒木村西1200 m。通化盆地呈底边平行于柳河地堑的倒置的梯形,两者以太古代地垒相隔,最近距离约20 km。它北起三源浦,南至通化县大泉源乡,西至汪清门,东抵通化市。面积约1500 km2,区内交通有梅(河口)—集(安)铁路纵贯南北,国道G201和高速G11公路贯穿全境。

1.2 地层概况

矿区地貌呈盆状,内有蜊蛄河及二密河等浑江支流交织成网,基底岩性为前中生界各类古老变质岩,海相沉积岩以及同时期的花岗岩,基底最大埋深8000 m,属断陷型盆地。钻遇地层如下:

三颗榆树组底部:为流纹质、石英粗面质熔结凝灰岩、沉凝灰岩、凝灰质粉砂质、砾岩、砂岩、粉砂岩、隐晶状安山岩;

亨通山组:熔结凝灰岩、凝灰岩、沉凝灰岩、黑色泥岩、油页岩、含砾粗砂岩、细砂岩夹粉砂岩;

下桦皮甸子组:黑色页岩夹砂岩、沉凝灰岩、黑色泥岩、油页岩、深灰色细砂岩、粉砂岩;

林子头组:火山集块岩、火山角砾岩、凝灰质页岩、致密安山岩、黄绿色砂岩夹粉砂岩;

鹰嘴砬子组:粗砾岩、凝灰质砂岩、沉凝灰岩、泥岩、砾岩、砂岩夹粉砂岩、黑色泥岩、页岩、粉砂岩;

果松组上部地层:凝灰岩、致密安山岩。

主要目的层位为亨通山组-鹰嘴砬子组。

岩石可钻性级别为4~8级,岩石平均可钻性级别为5级左右。地层较为稳定。

2 施工要求

2.1 工作量

(1)实施油气调查孔,设计深度1500 m,终孔直径≥75 mm。

(2)全孔取心。

(3)钻孔施工过程中,取全、取准各项原始资料及数据,填写好各种原始记录。

(4)全孔地质编录、测井、荧光录井、气测录井。

(5)钻前青苗补偿、井场平整、道路修理和钻后井场修复、岩心搬运。

(6)开展钻孔的单孔评价工作。

2.2 技术和质量要求

2.2.1 钻探要求[7-10]

钻探工程施工质量参考《地质岩心钻探规程(DZ/T 0227-2014)》中的六项质量指标确定,严格按照具体指标要求执行。

(1)钻前开始孔位验证,钻孔类型为直孔,进尺为1500 m,孔斜<5°,终孔直径≥75 mm,确保测井工作可以正常进行。

(2)要求钻孔平均岩心采取率≥80%。矿化带重要标志层、围岩接触带3~5 m范围内岩心采取率≥85%。

(3)将取出的岩矿心清洗干净后依次自上而下的安全装箱,岩心箱按编号摆放,严禁颠倒或任意拉长岩心。

(4)方位角偏差不超过勘探网1/3~1/4。

(5)每钻进50 m测一次顶角和方位。终孔测斜地质编录员应在现场监测。

(6)每班至少测量孔内水位1~2次,每次观测应在提钻后、下钻前各测量1次,间隔时间>5 min。

(7)钻进时遇有涌水、漏水、溶洞等现象应及时记录孔深。

(8)以100 m为单位在进出矿层、终孔后要进行孔深测量,误差>1‰时必须修正。校正时,相应人员应在现场监测。

(9)班报表要在现场真实、准确、齐全的填写,负责人要亲笔签字,终孔后装订留存。

(10)钻孔封孔要用325号以上未过期的水泥、水灰比要符合设计要求。

(11)孔口立水泥标桩,并保证其质量。

2.2.2 原始资料要求

提交钻孔工程施工设计和钻孔工程地质报告,涉及项目各项工作所取得的全部原始资料(包括钻孔施工组织设计、原始班报、简易水文观测、泥浆录井记录、氯离子滴定记录、迟到时间记录、钻具丈量记录、岩屑鉴定记录、岩心鉴定本、取样送样记录、钻孔竣工验收表、套管数据表、测井曲线等)及项目实施过程中的各类文件等资料。

2.2.3 提交成果要求

安全顺利完成钻探工程,获得目标层段泥页岩岩心和含气量等参数。

包括:按设计取得相应的全套的岩心实物资料。提交单孔地质综合评价报告、钻孔终孔报告、钻孔综合柱状图、测井报告、测井曲线等。

3 钻探设备、工艺选择及钻孔结构确定

3.1 钻探设备的配备

本次钻探施工的钻探设备配置情况见表1。

3.2 钻具及工艺的选择

根据物探提供的地层分布图和相邻地区以往钻探施工资料,初步预测从上到下可能钻遇的地层,结合岩石的钻进特性和国内的工艺措施[11-14],确定绳索取心与普通双管、普通单管钻进相结合的钻探施工方案。钻探工具配备见表2。

表2 钻具配备Table 2 Drilling tools

注:Ø60 mm外丝钻杆普通单管钻进方法在绳索取心钻进效果较差的情况下启用。

3.3 钻孔结构的确定

根据地层情况,结合绳索取心钻进工艺要求,确定该钻孔采用4级成孔。

一开采用Ø155.5 mm钻头穿过第四系和强风化层,下入Ø146 mm套管10~20 m(根据地层情况确定)。

二开采用Ø125.5 mm钻头,单管钻具穿过不稳定层。下入Ø114 mm套管,把套管坐落在凝灰岩、沉凝灰岩地层。该层套管的主要目的是隔离漏失层,长度120~150 m(根据地层情况确定)。

三开采用Ø95 mm绳索取心钻具,穿过塑性泥岩、页岩地层,下入Ø95 mm反丝套管,主要隔离塑性地层,并做技术套管用。长度约300~350 m,套管坐落在完整地层[7]。

四开采用CHD-75型绳索取心钻具完成剩余工作量。

钻孔结构见图1。

图1 钻孔结构示意Fig.1 Diagram of borehole structure

4 冲洗液选择与维护

根据地层岩性,选择不同类型的冲洗液。开孔第四系粘土、亚粘土、砂砾石层,30~150 m为流砂层,钻孔坍塌严重。选择密度较大、固相含量较高的普通细分散泥浆。冲洗液配方:1 m3水+3%~5%粘土+0.3%火碱+3~5 kg CMC+3~5 kg聚丙烯酸钾。

150 m以深多为炭质泥岩、砂岩,地层较完整,冲洗液主要以润滑、携粉为主,选择无固相聚合物乳化冲洗液。冲洗液配方:1 m3水+3~5 kg PHP干粉+10 kg皂化油液体+3~5 kg CMC+3~5 kg聚丙烯酸钾。

不同开次冲洗液的维护要点及性能控制要求见表3。

表3 冲洗液维护要点及性能控制要求Table 3 Maintenance points and performance control requirements of drilling fluids

根据钻孔实际情况,可选择是否使用胶液形式补充维护冲洗液性能。冲洗液循环的布置方案为:

长2 m×宽1.5 m×深1.7 m沉淀池1个;

长2 m×宽2 m×深1.7 m吸水池1个;

长2 m×宽2.5 m×深1.7 m废浆池1个;

长25 m×宽0.4 m×深0.3 m循环槽1套;

长2 m×宽1.5 m×高1.1 m胶液箱1个;

长1 m×宽1 m×高1.1 m配浆箱(带搅拌设备)1个。

为保持孔内清洁,维护冲洗液性能,必须对冲洗液进行固相控制。本工程采用以下方法进行固相控制:

(1)设置足够横断面积和长度的冲洗液循环沟槽和沉淀池;

(2)选用高效包被剂除砂。

作业现场还配备了以下冲洗液试验仪器:密度计;漏斗粘度计;中压失水仪;含砂量测定仪;pH试纸。

5 现场操作技术要点及钻进技术参数

(1)钻进总体要求采用低钻压、慢转速,确保钻孔质量,预防孔内事故发生。

(2)钻进中,要准确记录钻压、转速、泵量、钻速等相关数据,优选钻进参数。

(3)保证内管投放到位,可通过听取孔内回声来判断内管是否到位,无法听到回声的情况下,可按每100延米2 min计算。也可用绞车将打捞器送下去判断,在前一次打捞岩心时标记位置。杜绝绳索取心打空管导致提钻情况。

(4)检查卡簧、卡簧座的磨损情况,预防脱落岩心导致的提钻、岩心质量事故发生。

(5)注意观察泵压的变化情况,当泵压突然大幅度上升或下降时,第一时间查找原因,需要提钻时,禁止下捞矛捞取内管,防止捞矛卡在孔内或钢丝绳掉入孔内,引发孔内事故[15]。

(6)严格检查钻杆丝扣、管体等的磨损情况,杜绝损坏、变形、磨损超差等有问题的钻杆下入孔内。提下钻时要认真检查每一个立根的连接情况,发现问题及时整改。

(7)每一次提钻后都要认真检查、测量钻头、扩孔器尺寸和磨损情况,做到钻头排队使用。

(8)提下钻时要匀速慢提,坚持回灌冲洗液保持孔内压力平衡,严禁猛提快下产生压力激动造成孔内掉块、孔壁失稳。

(9)开孔套管下完后,要进行水泥浆回灌(固井)处理,二层套管要做隔水,三层套管螺纹采用反丝,并在各连接处采用专用胶密封防止倒扣脱节。

钻进技术参数见表4。

表4 钻进技术参数Table 4 Drilling parameters

6 钻孔防斜纠斜措施

6.1 控制钻孔倾斜率的基本措施

(1)设备安装必须周正、稳固,塔基基础牢固,保持均匀沉降,保证钻塔持重状态下不会发生倾斜。

(2)800 m以内用Ø95 mm绳索取心钻具钻进,保证钻杆的刚度,采用优质XJY-89 mm合金管材。800 m以深采用CHD-76 mm加强型绳索取心钻杆,完成钻孔施工任务。

(3)设计合理的钻孔结构,大口径钻具尽量钻进,可根据钻机的钻进能力确定钻进深度。

(4)无论采取何种钻具必须加装保直稳定器,保证钻杆在孔内有良好的回转同心度。减压钻进时,孔底承受加压部分的钻杆全部加装保直稳定器,一般控制在6处左右[16]。

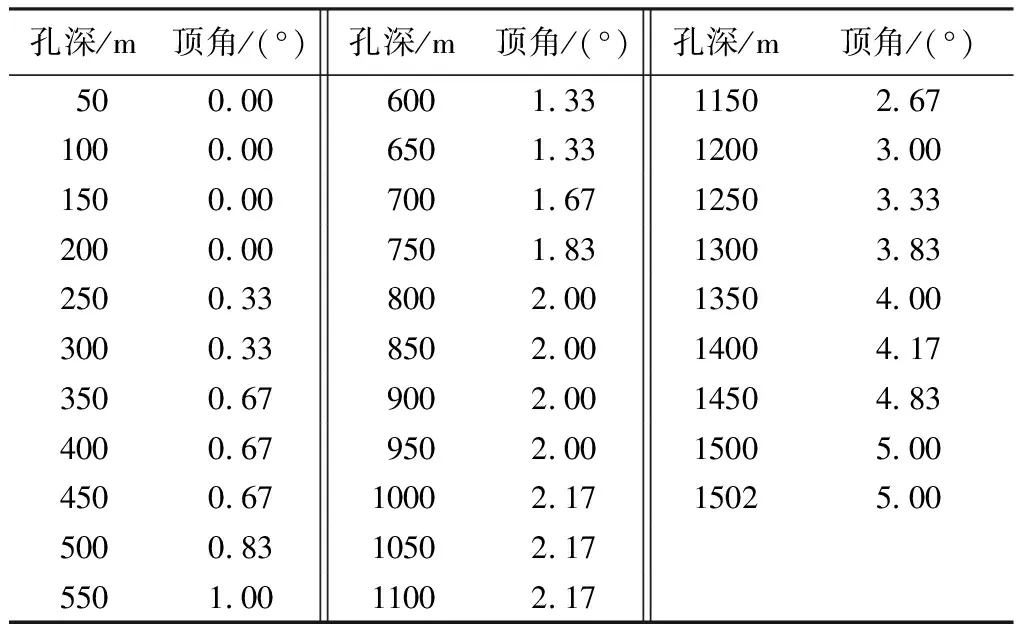

(5)使用先进的数字测斜仪器,按50 m一个测点准确掌握钻孔轨迹(见表5)。做好钻孔轨迹图,随时跟踪钻孔轨迹变化。

表5 通地-1井钻孔顶角实测统计Table 5 Measured inclination data of Well Tongdi-1

(6)现场配置校验台,随时校对测斜仪器的精度和准确性,确保钻孔轨迹真实,与地球物理测井基本一致。

(7)合理控制钻进参数,在顶角下垂控制范围下限时采用较大压力,孔底压力控制在20~25 kN,在顶角上漂控制范围上限时采用较小压力,孔底压力控制在10~15 kN。

6.2 钻孔纠斜措施

钻孔在施工过程中顶角发生下垂、上漂超差时,采取如下措施:

(1)利用连续造斜器进行纠斜钻进,改变原来的方位角、顶角,使钻孔按设计轨迹延伸,最终满足地质要求。

(2)利用螺杆连续造斜器进行可控造斜钻进,满足地质技术要求。

7 钻探技术经济成果

按设计顺利完成了钻探施工,终孔深度1502 m,台月效率409.64 m;经现场验收钻孔各项质量指标均满足地质设计要求,达到了地质的目的。

以实现地质目的为前提,与常规石油勘探井施工主要成本进行比对分析(见表6),此施工工艺具有占地面积小,油料、冲洗液材料消耗少的优点,不但降低了石油勘探井资金投入的风险,也大幅度降低了施工成本。

表6 裸眼施工直接成本对比Table 6 Direct cost comparison of open hole drilling

注:(1)工期计划为90 d;(2)估算钻探(井)主要成本非全成本,材料费以市场价格为依据;(3)人工费中含有附加费用;(4)不包括成孔(井)管材、固井、测井等费用;(5)参考本矿区石油勘探井成本概算。

8 结语

(1)通地-1井的钻探施工取得了较好的地质效果,成本未超预算范围。实践证明,小口径钻探技术可以满足油气田勘探的地质技术要求,可以达到预期的目的。具有一定的科学性和经济性,钻探成本可显著降低,有利于绿色勘查的实施。

(2)通地-1井小口径钻探施工获取的各项地质资料、测井数据,为后期布设石油井(附近50 m)提供了准确的地质依据。

(3)应用小口径钻探施工油气田地质调查孔,还需进一步完善防喷、固控、固井、气录井等设备配套。

(4)还需进一步对小口径绳索取心钻探在沉积岩地层中钻进给压方法、钻遇水敏性和塑性地层冲洗液维护、建立冲洗液封闭式循环可利用系统等相关技术进行探索。