顶板高位定向钻孔在青龙煤矿瓦斯治理中的应用

代 茂, 徐书荣, 梁道富, 蔡天亮, 曹建明

(1.贵州黔西能源开发有限公司青龙煤矿,贵州 毕节 551500; 2.中煤科工集团西安研究院有限公司,陕西 西安 710077)

0 引言

煤层开采后顶板覆岩产生移动和破断,促使顶板覆岩产生大量采动裂隙,包括离层裂隙和穿层裂隙,采动效应导致周围煤岩体卸压增透效应增强,煤岩层透气性显著增加,大量卸压瓦斯积聚在覆岩采动裂隙及采动区内,在通风风流的影响下,卸压瓦斯在工作面上隅角聚集,引起超限,从而影响工作面安全回采[1-4]。目前,针对上隅角瓦斯治理难题,主要采用采空区埋管、顶板高抽巷、常规顶板高位钻孔等方式进行瓦斯抽采[5-7]。但采空区埋管瓦斯治理效率低;顶板高抽巷需要施工专门的瓦斯抽放巷道,施工成本高、周期长;常规顶板高位钻孔轨迹不可控、钻孔深度浅,容易造成瓦斯抽采不连续、抽采时间短等问题,这些问题都极大地制约了煤矿上隅角瓦斯治理[8]。基于此,提出采用顶板高位定向钻孔进行上隅角瓦斯治理[9-12]。

1 青龙煤矿地质概况

青龙煤矿为煤与瓦斯突出矿井,属于近距离煤层群开采,主要可采煤层为16号、17号和18号煤层,煤层瓦斯含量高、透气性差,矿井绝对瓦斯涌出量165.56 m3/min,矿井相对瓦斯涌出量80.65 m3/t。目前,青龙煤矿采用保护层开采模式对被保护层煤层进行全面卸压,首先开采16号煤层。16号煤层平均厚度2.88 m、瓦斯含量19.88 m3/t、瓦斯压力1.73 MPa、硬度系数0.37。16号煤层顶板岩层顶板以泥岩及粉砂质泥岩为主,次为粉砂岩,岩层稳固性极差,为不稳定顶板,采用全部垮落法管理顶板。长期以来,青龙煤矿主要采用高位钻孔配采空区埋管抽采上隅角瓦斯,治理效果不甚理想。

2 顶板高位定向钻孔瓦斯抽采机理

工作面回采后,顶板上覆岩层由于应力平衡破坏自下而上形成冒落带、裂隙带和弯曲下沉带,而裂隙带成为卸压瓦斯运移和存储的主要场所。随着工作面推进,采空区中部覆岩逐渐冒落压实,而在采空区的四周覆岩裂隙带内形成O形圈,且伴随整个工作面回采过程而向前移动[2]。顶板高位定向钻孔是在工作面回采之前,在回风巷布置多个专用钻场,首先在煤层开上仰孔至煤层顶板,然后起出开孔钻具,下入定向钻具,利用随钻测量装备与技术进行定向先导孔施工,通过对钻孔轨迹的精确控制保证轨迹在O形圈裂隙带内有效延伸。顶板高位定向钻孔瓦斯抽采原理如图1所示。先导孔施工完成后,起出孔内钻具下入扩孔钻具进行全程扩孔,增大钻孔直径,使钻孔孔壁能有效沟通更多采动裂隙,其次,增大了卸压瓦斯的单位流通面积,从而达到提高瓦斯抽采效果的目的。由于顶板定向高位定向钻孔能在O形圈内长期稳定存在,因而能保证长时间、大流量的瓦斯抽采效果,有效降低工作面上隅角瓦斯浓度。同时,在多个钻场内施工顶板高位定向钻孔,保证钻孔轨迹在工作面回采方向上压茬搭接,有效保证工作面安全回采。相比于高抽巷及常规高位钻孔,高位定向钻孔具有施工周期短、覆盖范围广、钻孔布置灵活、节约生产成本等优点。

图1 顶板高位定向钻孔瓦斯抽采原理图Fig.1 Schematic diagram of gas extraction by high position directional boreholes

3 顶板高位定向钻孔施工

3.1 钻孔层位的选择

顶板高位定向钻孔层位的优选是进行高效瓦斯抽采的技术关键,首先保证钻孔轨迹在O形圈内有效延伸;同时,由于青龙煤矿顶板岩层地质条件复杂,岩层稳定性较差,钻孔层位的选择还要保证利于成孔的地层条件。顶板覆岩冒落后形成“三带”的分布结构,根据公式(1)和公式(2)确定冒落带和裂隙带的发育高度(H1、H2),从而综合确定顶板高位定向钻孔的层位[13-14]。其中a、b、c取值参照表1,h为煤层综采高度。

(1)

(2)

表1 a、b、c取值表Table 1 Values of a, b and c

青龙煤矿顶板岩层多以泥岩及粉砂质泥岩为主,确定a、b、c的值,h取2.88,然后代入到式(1)、式(2)中,冒落带高度范围为6.0~12.0 m,裂隙带高度范围为23.0~35.0 m。根据顶板岩层发育特征,综合确定顶板定向高位钻孔层位布置在25~30 m位置。

3.2 钻具组合

(1)套管孔段钻进钻具组合:一开采用“Ø98 mm平底钻头+Ø73 mm高韧性外平钻杆串+Ø73 mm水便”钻具组合;二开采用“Ø98/153 mm扩孔钻头+Ø73 mm高韧性外平钻杆串+Ø73 mm水便”钻具组合扩孔至153 mm;三开采用“Ø153/193 mm扩孔钻头+Ø73 mm高韧性外平钻杆串+Ø73 mm水便”钻具组合扩孔至193 mm。

(2)先导孔定向钻进钻具组合:Ø98 mm定向钻头+Ø73 mm螺杆马达+Ø73 mm下无磁钻具+Ø73 mm探管外管+Ø73 mm上无磁钻具+Ø73 mm通缆钻杆串+Ø73 mm水便。

(3)扩孔钻进钻具组合:Ø94/153 mm扩孔钻头+Ø73 mm高韧性外平钻杆串+Ø73 mm水便。

3.3 成孔工艺技术

钻进过程中采用滑动定向钻进工艺,钻进过程中,钻杆不回转,泥浆泵提供高压水流作为孔底螺杆钻具旋转的动力,带动钻头旋转碎岩。煤矿井下定向钻进所用螺杆钻具万向轴都具有弯外壳结构,一般选用1.25°结构弯角螺杆钻具,通过螺杆钻具的工具面向角的调整而实现对孔轨迹控制调整,实现受控定向钻进,保证钻孔轨迹在目标层位延伸。定向钻机为孔内钻具提供近水平方向的钻压,并为调整工具面向角及提供回转动力。

钻进过程中,采用减压给进方式,严格把控给进压力,给进压力随着孔深的增加而逐步平稳递增,泥浆泵流量为260 L/min,钻进时根据泥浆泵压力表判断孔内工矿,Ø73 mm螺杆马达孔口空载启动时压力为2 MPa,在孔内泥浆泵压力会随着钻孔深度平稳递增,螺杆马达负载钻进时的泵压一般高于空载泵压0.5~1 MPa。

3.4 钻孔施工过程及注意问题

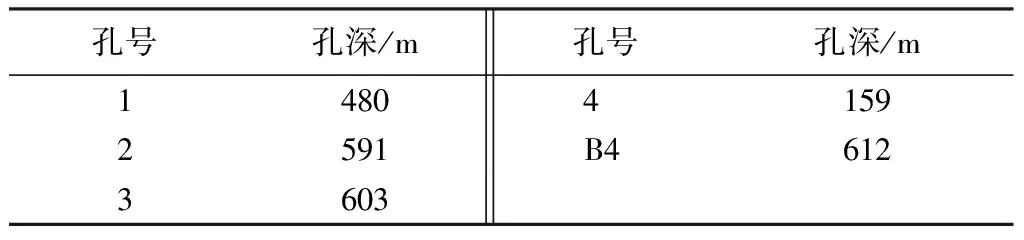

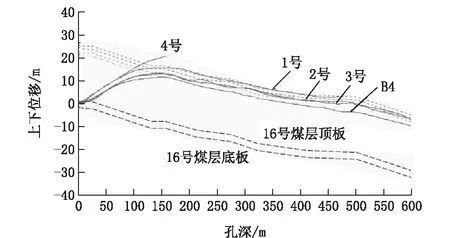

11615工作面进行顶板高位定向钻孔施工,选用ZDY6000LD(FA)型定向钻机、配套FMC泥浆泵、YHD-1000(A)随钻测量系统、73 mm通缆钻杆、定向钻头、扩孔钻头等,共完成5个钻孔的施工,累计进尺2445 m,各钻孔孔深如表2所示。钻孔轨迹剖面图及平面图见图2和图3。

表2 钻孔孔深Table 2 Depth of boreholes

图2 顶板高位定向钻孔轨迹剖面图Fig.2 Profile of the high position directional borehole trajectory

图3 顶板高位定向钻孔轨迹平面图Fig.3 Plan of the high position directional borehole trajectory

4号钻孔由于在开孔时倾角过大,钻孔轨迹未能及时进入到预设层位,导致钻孔偏高,倾角过大而作为废孔终孔。结合施工过程中遇到的一些问题,在进行高位定向钻孔施工中还应注意以下问题:施工期间,由于各类客观因素,例如停电、停水、放炮、采面瓦斯点闭锁等影响施工,因此在施工过程中尽量减少或避免客观因素影响,能更大程度增加施工效率;钻进过程中,应稳定给进速度,加强冲孔,保证钻孔干净,控制起拔压力和回转压力,钻孔轨迹在剖面上尽量保证平直趋势,避免出现波谷,以利于钻渣排出,钻进过程中应注意观察孔口返水,如遇返水异常要及时处理。

4 瓦斯抽采效果分析

钻孔施工完成后,从2017年1月11日开始连接瓦斯负压抽放管路进行连抽。由图4可以看出,瓦斯浓度与纯流量都经历了上升-稳定-下降三个周期,上升阶段,总管路瓦斯浓度从12.8%上升到15.3%,瓦斯纯流量3.99 m3/min上升到5.54 m3/min;稳定周期内,总管路瓦斯浓度保持在14%以上,瓦斯纯流量保持在4.5 m3/min左右;下降阶段,总管路瓦斯浓度下降至6.8%以上,瓦斯纯流量下降至0.26 m3/min,这与工作面的推进引起采空区覆岩冒落密切相关。以2号孔瓦斯抽采数据进行具体说明[9,15],如图5所示。

(1)上升期,煤层顶板以上采动裂隙发育程度低,采空区中部顶板覆岩首先冒落,采空区两侧的导气裂隙带发育高度滞后于采空区中部导气裂隙带的发育,因而先期瓦斯浓度和瓦斯纯流量较低。当顶板初次冒落后,瓦斯纯流量和瓦斯浓度急剧增加,瓦斯浓度从7.8%上升到23%,瓦斯纯流量0.8 m3/min上升到2.67 m3/min。

(2)稳定期,随着工作面的推进,顶板覆岩周期性冒落,受工作面采动效应影响,采空区两侧的导气裂隙带向上发展,顶板覆岩裂隙进一步扩展贯通,构成瓦斯运移和存储的主要通道和场所,因而能保证高浓度、大流量瓦斯抽采效果。瓦斯浓度维持在20%以上,瓦斯纯流量保持在2.5 m3/min左右。

(3)下降期,当工作面推进过钻孔孔底时,采空区冒落覆岩裂隙闭合,逐渐趋于压实状态,孔口负压对卸压瓦斯的影响减小,因而钻孔瓦斯浓度和纯流量逐步衰减,瓦斯浓度下降至10.5%,瓦斯纯流量下降至0.16 m3/min。

图4 11615轨顺瓦斯总管路瓦斯抽采情况Fig.4 Total production of gas extraction at No.11615 track gallery

图5 11615轨顺2号钻孔瓦斯抽采情况Fig.5 Production of gas extraction from No.2 drill hole at No.11615 track gallery

5 结论

(1)利用顶板高位定向钻孔进行采空区瓦斯抽采和上隅角瓦斯治理在原理上是可行的,相较于常规高位钻孔和高抽巷,具有钻孔轨迹控制精度高、覆盖范围广、施工周期短等优势。

(2)通过理论分析,结合顶板岩层工程地质特征,综合确定顶板高位定向钻孔层位在煤层以上20~25 m。针对青龙煤层顶板复杂岩层高位定向钻孔成孔难题,通过优化钻具组合和钻进工艺参数,成功实施完成5个高位定向钻孔,最大钻孔深度达到612 m。

(3)工作面回采期间,抽采瓦斯浓度高、流量大,上隅角瓦斯浓度保持在临界值以下,有效保证了工作面安全回采,同时也验证了顶板高位定向钻孔在青龙煤矿瓦斯治理中优势所在。