船台下水横梁结构强度与布置

董明海,郭永升,韩 方,黄帅鹏,韩晨健

(1.浙江国际海运职业技术学院,浙江 舟山 316021;2.上海船舶工艺研究所 舟山船舶工程研究中心,浙江 舟山316021;3.浙江增洲造船有限公司,浙江 舟山 316052;4.舟山长宏国际船舶修造有限公司,浙江 舟山316052;5.中国船级社 舟山办事处,浙江 舟山 316000)

0 引 言

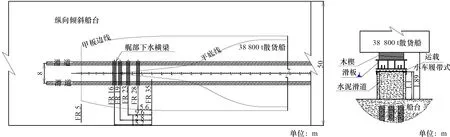

目前在船舶建造过程中,船舶的大合龙主要在船台或者船坞中进行,船坞的基建周期长,成本高,一般的中小型船厂会选择建造船台。船台主要包括1个倾斜的船台平面,在船台平面上设置相互平行的2条滑道,位于船台上的船舶合龙完毕后,需在船体和两条滑道之间设置滑板。下水时船舶置于滑板上,然后滑板沿着滑道滑入水中。船舶在纵向下水时,一般采用1/22~1/20斜率的船台双滑道下水,以其船台建设资金投入少、船台场地使用灵活、下水过程安全可靠、实用性强等优势,颇受新兴造船企业的青睐。双滑道船台下水过程如图1所示。

图1 双滑道船台下水

目前主流的钢质船舶底部轮廓一般设计为纺锤型,而下水滑道通常是2条或多条凸出船台面的平行梁,下水滑道的间距、船体线型以及下水船体的结构强度共同决定了船体首尾部悬空的长度。对于艉机型的船舶,为减小船舶下水过程中船体尾部结构变形及应力,防止因船体尾部悬空导致的船体结构和机舱管线损坏,以及为了不破坏舱室涂层,在不额外增加船体局部结构加强的情况下,于船底艏艉部布置一定数量的下水横梁是一种较为经济的做法。

本文以某型38 800 t散货船船台下水为例,通过理论计算和有限元分析,确定艉部下水横梁布置方案,实船应用后通过艉部大梁变形数据分析,表明布置方案能满足船台双滑道下水的要求,为滑道下水方式的横梁布置提供参考。

1 纵向下水过程受力情况及强度计算

船舶在下水过程中,主要受到4种力的相互作用:(1)自身重力,沿船长方向的质量分布曲线;(2)自身浮力,船尾已入水部分产生的浮力;(3)船墩的反作用力,下水过程中,船舶尾部由于浮力作用先离开船墩,其余部分仍与船底结构接触并进行支撑;(4)摩擦力,下水过程中船体向后移动,与船墩接触面摩擦产生的力。纵向下水过程受力情况需结合船台布置情况及滑道参数综合分析,38 800 t散货船尾部在船台的布置情况如图2所示,滑道剖面如图3所示。

图2 38 800 t散货船尾部在船台的布置情况 图3 滑道剖面示例

1.1 38 800 t散货船尾部质量分布

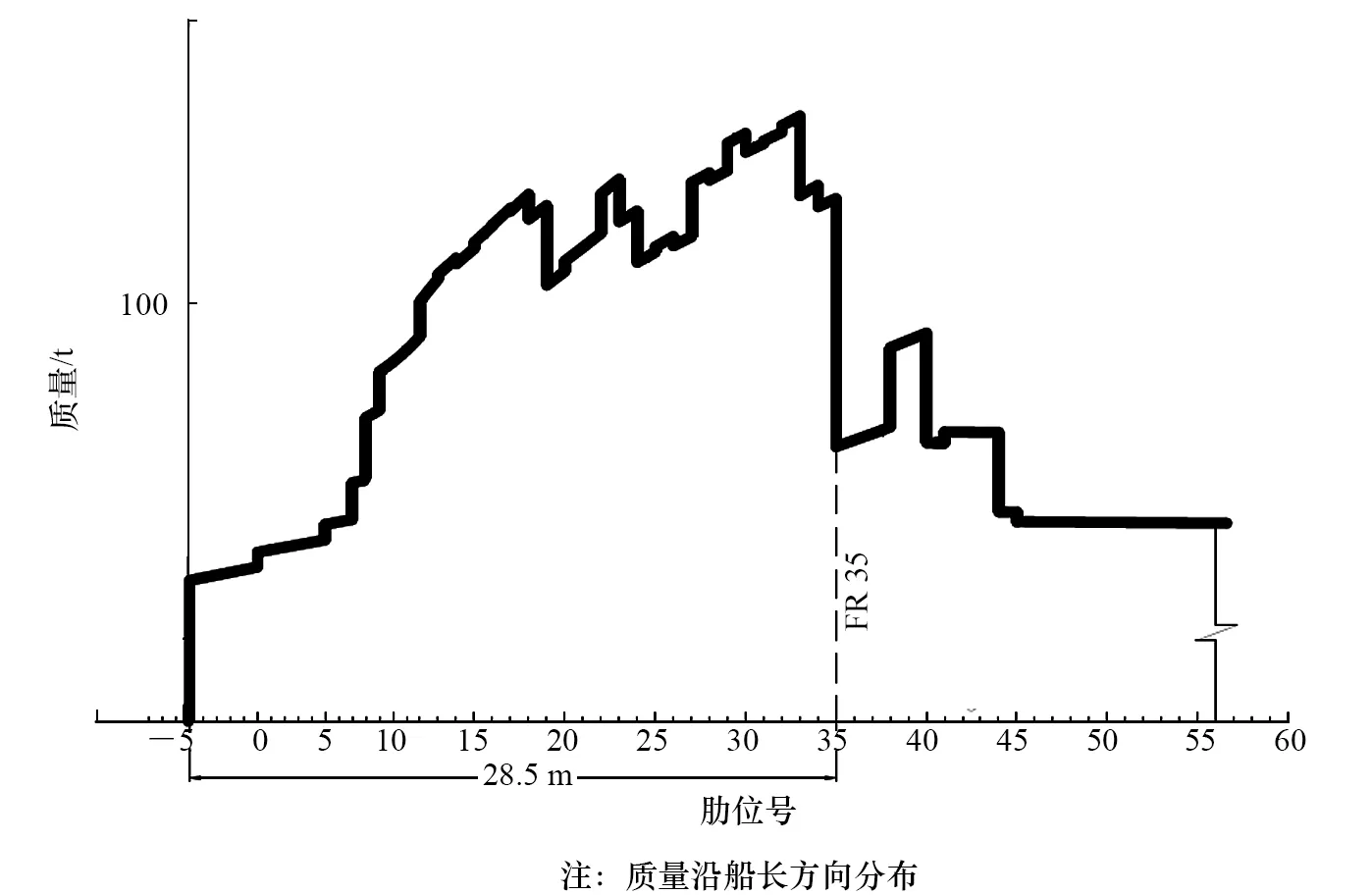

从38 800 t散货船尾部质量分布曲线变化分析,质量在FR 35处发生突变,主要原因是此处为机舱和货舱的交界舱壁位置,FR 35向艏为货舱区,板厚逐渐增加、线型逐渐丰满;根据船体横剖面模数计算的方法可以判断FR 35处的剖面模数小于向艉和向艏区域。质量分布曲线中每米质量由65.9 t突变至122.6 t;FR 35至艉封板的质量为G=2 583 t,重心到艉封板为17.0 m(艉部重心到FR 35的距离L0=11.50 m),平均每米质量为90.6 t;较货舱区域每米49.8 t的质量有较大增幅,船舶尾部线型明显尖瘦,单位长度内质量陡增,结构变形破坏风险较大。船舶尾部质量分布情况如图4所示。

图4 艉部质量分布曲线

船体为变截面梁,在下水过程中可以将其视为等截面外伸梁。结合船底线型变化和滑道实际间距布置滑板,如果滑板承重末端布置在FR 35处终止,艉部则视为外伸梁的悬空部份,弯曲应力最大点出现在FR 35横剖面的船体结构附近,位移响应最大点出现在艉封板处。

1.2 船体受力情况计算

薄壁梁理论[1]可应用于下水过程的船体受力计算。这种计算方法主要针对船体结构剖面上发生总纵弯曲而产生的剪力、弯距以及应力,而忽略了局部结构的变形作用。

在平面弯曲问题中,使用挠度和转角表达空心梁受到集中载荷或分布载荷产生的弯曲变形。挠度对应的剪力和与转角通过节点力对应值至剪力和弯矩。规定挠度和剪力向上为正,转角和弯矩逆时针方向为正。

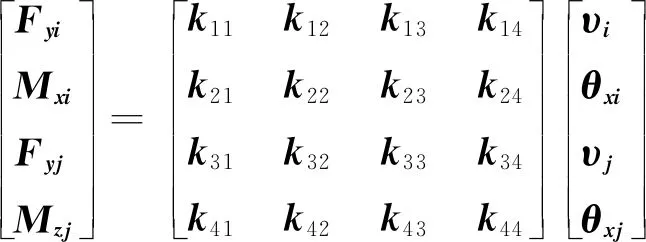

当左支撑点为节点i、右支撑点为节点j时,节点位移矩阵qe和节点力矩阵fe可以写成如下单元节点力矩阵:

qe=[υiθxiυiθzi]T

(1)

fe=[FyiMxiFyjMzj]T

(2)

式中:υ为系统的挠度;θ为系统的转角;F为系统的剪力;M为系统的弯矩;x、y分别表示受力方向。

已知梁的节点力和节点位移在弹性小位移范围内是线性关联的,因此剪力F和弯矩M可用如下矩阵表示:

(3)

式中:k为节点的力矩。

式(4)为悬臂梁变形的挠度和转角的表达式,当自由端一端固定时,固定端挠度为1,转角为0。

(4)

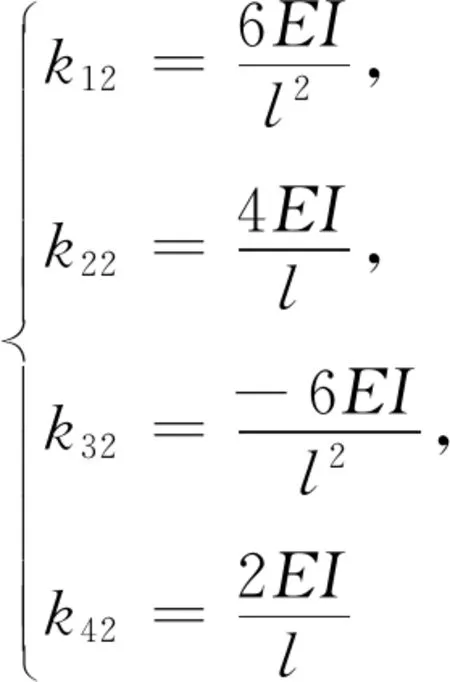

式中:l为系统的跨距;EI为系统的弯曲刚度,解得

(5)

根据平衡条件:

(6)

解得

(7)

式(5)~式(7)中:Fyi为梁端轴向位移;Mxi为梁端轴向力;Fxj为梁端弯矩。

同理,若再假设θxi=1,υi=θxj=0,可得出悬臂梁的变形边界条件:

(8)

将变形条件(8)代入式(3)中,计算得到刚度矩阵[k]。

假设船体是一系列相连接的梁单元,则计算得到的刚度矩阵[k]就是每一节梁单元相连接的节点刚度。按肋位将重力和浮力施加到对应节点上形成的模型就是下水过程中船体梁有限元计算模型。

1.3 下水时的船体强度计算

在实船中,艉部端点相对于FR 35+100 mm处的弯矩为

式中:G为船体悬空部分自重;g为重力加速度;L0为艉部悬空部分重心到FR 35+100 mm的距离。

结合38 800 t散货船FR 35+100 mm处剖面连续构件厚度、宽度以及剖面甲板距基线高度等几何要素(剖面结构几何要素列表略)。假设以船体基线为假定中和轴,根据公式e=B/A(A为构件剖面总面积,B为剖面静距)求出中和轴y到基线的距离e值。计算求得e=7.37 m,剖面惯性矩Iy=7.685×105cm2·m2。

计算求得FR 35+100 mm甲板处的剖面模数W1=9.67 m3,求得FR 35+100 mm基线处剖面模数W2=10.32 m3。FR 35+100 mm处的弯曲正应力最大值[σ1]为

船体构件材料的许用弯曲应力[σ0]=175/k,其中k为材料因数,船用A级别材料时,取k=1,即 [σ0]=175 MPa,通过比较得 [σ1] <[σ0]。

继续使用叠加法求外伸部分的最大位移为

υmax=-F2a3/3EI-(-F1L3/48EI)

式中:υmax为外伸梁悬空部分的最大挠度,mm;F1为悬空段的重量,F1=25 720 kN;F2为简支段的重量,F2=72 330 kN;a为FR 35+100 mm至悬空段末端的水平距离,a=28.6 m;L为FR 35+100 mm至艏垂的距离L=151.3 m;E为钢的弹性模量,取E=206 000 N/mm2;I为截面惯矩,I=Iy=7.781×105cm2m2;由此计算得υmax=8.56 mm。

因FR 35+100 mm处的弯曲应力[σ1]<[σ0],可判断FR 35+100 mm处的弯曲强度足够。此时,悬臂梁自由端位移为8.05 mm,可以判断下水过程艉部悬空段不会与船台龙骨墩发生刮蹭。

2 双滑道下水横梁布置方案

设计下水横梁的载荷大小需要考虑船台大小、滑道的中心距和滑道宽度以及下水船舶的质量[2]。同时还须结合前支点滑道反力的大小,考虑放置在滑板艏端区域的重型下水横梁载荷的承受能力。采用此种船舶下水方式,前期须对重心位置与横梁的布置进行计算,以满足下水的要求,还应对布置下水横梁的典型肋位的局部结构和下水横梁本体结构的强度进行校核,防止下水过程中船体结构由于受到的应力过大而发生塑性变形。

船舶纵向下水时,在艉浮瞬间所产生的艉部压力主要由设在船尾的5根强横梁来承受,并传递给滑板。由于船舶尾部线性较首部尖瘦,益于下水船只减小下水阻力,故船舶下水时一般采取尾部先入水的方式。当重心离开滑道末端,若尾部受到的浮力力矩小于重力力矩,则会发生尾部跌落现象。下水前须调整船舶压载以避免此种情况发生。

2.1 布置方案

下水横梁端部最大承载压力可达180 t,下水时如采用墩木,因承载力较大会快速开裂损坏,影响横梁的承重,故采用钢楔形墩来替代原垂直于滑道长度方向的墩木。

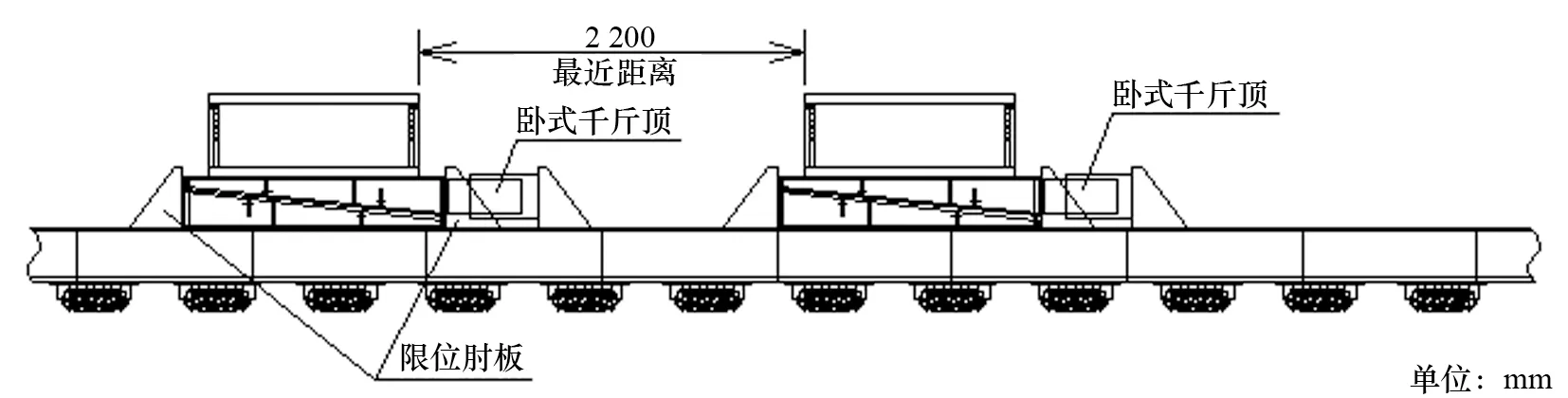

但由于单个楔形钢墩较重,可考虑在安装下水滑车时提前将楔形墩安装于滑车上,楔形墩采用液压千斤顶方式压紧安装,同时前后设限位肘板,如图5和图6所示,共需楔形钢墩8组,随下水滑车循环使用。

图5 下水横梁安装方式(横剖面)

图6 下水横梁布置最小间距及楔形钢墩液压千斤顶压紧安装

受下水滑道高度和船底外板距下水滑道高度的限制,下水横梁外形尺寸也受到限制。结合下水船舶尾部质量、滑道的跨距,一般将单根下水横梁承受集中载荷的能力设计在100~200 t。初步试探性设置3根下水横梁,每根横梁的集中载荷承受能力为180 t,4根强横梁总集中载荷承受能力Nz=720 t,则FR 35处支反力Tz=1 772 t,单处支反力为Tz/2=886 t,除极值单元外,局部 von Mises应力几乎在165~230 MPa范围,接近许用值235 MPa,小于材料屈服极限值,最大位移则为8.66 mm。因此,可以认为当下水横梁提供720 t承托力时,船尾最危险位置FR 35+100 mm的结构不会被破坏。最后确定在FR 16/FR 19/FR 23/FR 28肋位上布置4处下水横梁。其倾斜式双滑道船台及目标下水船只主要参数如表1所示,其下水横梁考虑材料选用、强度、刚度、现场条件以及制作工艺等各种因素。

表1 倾斜式双滑道船台参数

为避免下水横梁受力后,因横梁本身变形,下水滑车对横梁的支撑力集中在一侧,通过在下面滑车中心位置沿滑道方向增加一组楔形墩,尽量确保横梁的压力承载在下水滑车的中心,确保下水滑车两侧链轮小车均匀受力。

2.2 下水横梁布置位置的局部结构强度分析

因38 800 t散货船下水横梁承载大小相近,选择4个肋位中具有代表性的FR 17结构作为考察对象。依据机舱结构布置图纸,取FR 17前后各半个肋位区域进行建模,对有限元模型自由边进行约束,对下水横梁与船底外板结束区域施加1 800 kN的垂向载荷。具体分析过程较为简单,不另赘述。分析结构显示FR 17处船体外板在受到下水横梁1 800 kN的垂向力作用时,局部结构的单元von Mises 等效应力最大值为50 MPa,最大位置为0.8 mm。可以由分析结果判断FR 17处局部结构强度足够。从图1艉部平底线轮廓可知FR 20/FR 24/FR 29 等3处肋位与下水横梁的接触面积均大于FR 17。因此,可以判断在FR 20/FR 24/FR 29等3处布置下水横梁时,船体结构的强度足够。

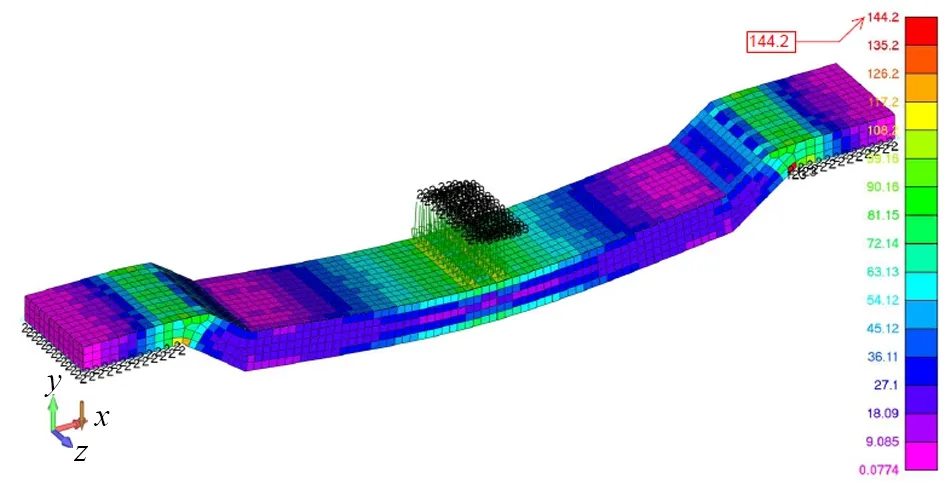

2.3 下水横梁的整体强度校核

上文对船舶下水的弯曲应力和垂向位移的分析计算都是基于悬臂梁假设的,忽略了船体结构的局部受力问题。因此,在确定布置方案后,需对典型肋位结构和横梁结构进行强度校核[3],防止下水时发生下水横梁断裂的情况,计算结果如图7所示。

图7 横梁受载荷时von Mises应力和位移云图

在集中载荷作用下,下水横梁的von Mises应力最大值出现在端部折角处,最大单元von Mises应力为137.7 MPa,小于横梁使用材料的许用应力211.5 MPa,最大位移出现在横梁的中部,最大位移为8.66 mm,因此,可以判断横梁的强度是足够的。

2.4 下水横梁布置中应注意的其他细节

(1)下水计算中,需注意浮力对滑道末端的力矩及下水质量对滑道末端的力矩,避免发生艉跌落。由于布置的每块横梁都是独立结构,每块横梁下水时都应视为是一个新的受力阶段,须对此时的结构受力情况进行重新计算和校核[4]。

(2)注重船舶下水状态与力的平衡问题。理论认为艏支架脱离滑道时,若浮力小于下水质量,将发生艏跌落。也就是滑道末端水位低于艏吃水(含支架、滑板高度),这时可能会发生艏跌落现象。

(3)注意主甲板以下的入孔盖、水密门及其他关闭装置做好相应密闭检测工作,以防下水过程中浸水。紧固各个设备和活动部件,以防止下水过程中意外事故的发生。

(4)船舶下水时,所有中墩的卵石箱需全部推到地面,确保艉部下水横梁前行无障碍。注意高温和低温天气下水时温度对下水滑道上铺设油脂的影响。船底避免出现载荷集中而产生受力硬点,造成船体结构的损坏。

在对两艘38 800 t散货船双滑道顺利下水后,对横梁的变形情况进行了检查,结果并未发现产生永久变形情况。本文计算分析方法可为水平和倾斜船台下水艉部横梁布置方案的制订起到参考作用。

3 结 语

就某双滑道纵向倾斜船台下水载重38 800 t散货船,通过理论计算及有限元分析,对船体下水时的艉部受力情况进行简要推算,提出横梁的布置方法;参考船体结构强度计算的结果,分析下水过程结构和横梁安全性问题,重点阐述下水横梁的布置方法和思路,为艉部下水横梁的布置方案提供了思路借鉴。此方案已应用于实船下水,实践证明切实可行。此计算分析过程方法可以作为水平和倾斜船台下水艉部横梁的布置方案设计时的参考。