静动间距对前置导叶轴流式推进器水力性能影响的试验分析

冯 超,陶 金,陈建平

(中国船舶工业集团公司第七〇八研究所 喷水推进技术重点实验室,上海 200011)

0 引 言

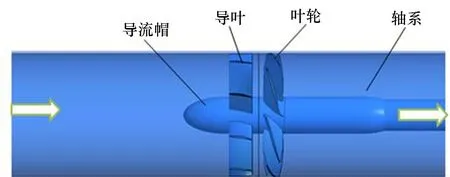

随着船舶速度与环保性指标的提高,在过去的20年间,对喷水推进器的效率、振动、噪声和适用性等要求与日俱增,前置导叶轴流式推进器应运而生,其结构如图1所示。前置导叶轴流式推进器具有流量大、振动小、噪声低、安装灵活等优点,在船体小型且隐形化、航行高速且机动化的潜水航行艇上具有广阔的应用前景[1]。

图1 前置导叶轴流式推进器结构示例

戴原星等[1]求解由RNGk-ε双方程湍流模型封闭的相对定常雷诺时均方程,对前置导叶轴流式推进器进行全三维数值模拟,得到通用特性曲线,但对于前置导叶轴流式推进器水力性能的试验研究较少。本文根据前置导叶轴流式推进器的特点和实际工作情况,在传统轴流式推进器水力性能试验的基础上,提出更先进、准确的试验方法和设备,开展静动间距对前置导叶轴流式推进器水力性能影响的物理试验,将试验结果与数值计算结果进行对比分析,验证数值计算的有效性,初步掌握静动间距对水力性能的影响规律,对前置导叶轴流式推进器的设计、数值计算和实际应用提供参考。

1 试验方法和设备改进

目前国内喷水推进器水力试验主要参考国标GB/T 3216-2016《回转动力泵 水力性能验收试验 1级、2级和3级》开展。由于前置导叶轴流式推进器的水力性能及结构与回转动力泵有较大区别,该标准不能完全适用,国内关于前置导叶轴流式推进器试验的参考资料和研究成果也较少,因此对传统试验方法和设备进行改进。

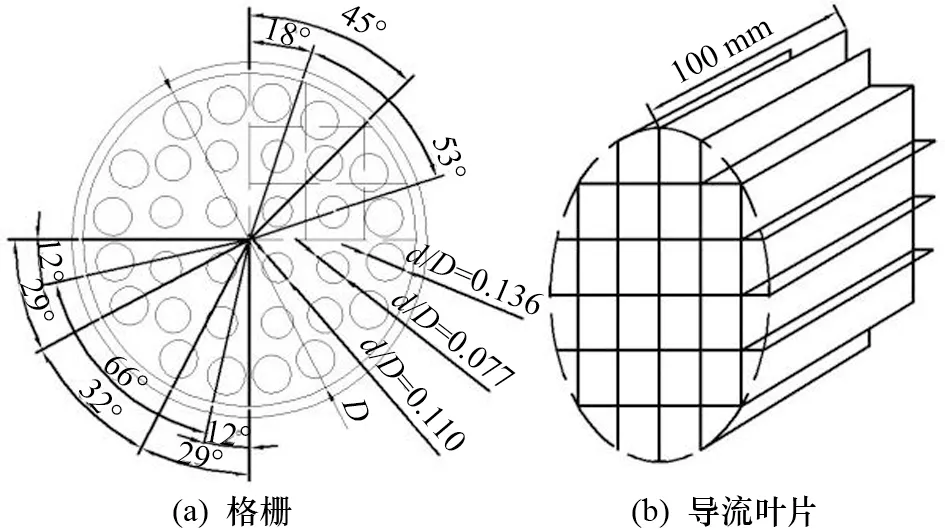

1.1 扬程修正

在扬程测量中,为了在测压截面上获得理想的液流状态,进出口测压截面与推进器进出口法兰有2D(D为管路直径,D=300 mm)距离[2]。由于管壁粗糙度大,快速流动的液流与管壁发生摩擦,在进口测压截面至推进器进口法兰,以及推进器出口法兰至出口测压截面内造成了两部分水头损失(H1和H2),影响了小扬程推进器水力性能试验精度。此外,在相同流量下静动间距变化时,实测扬程发生变化,但液流速度不变,水头损失也不变,不同实测扬程的水头损失占比不同,无法准确比较不同静动间距对推进器扬程的影响,有必要对实测扬程进行修正。

降低管壁粗糙度可减少水头损失,但加工成本高,利用沿程损失公式和普氏系数,改编计算机水力性能试验程序,把水头损失(H1和H2)加到实测扬程上,剔除水头损失对扬程测量的影响。沿程损失为

(1)

式中:l为测量截面至进出口法兰距离;D为管路直径;V为流速;λ为普氏系数,查表得0.013 9;g为当地重力加速度。

1.2 功率修正

推进器主轴通过叶轮端和驱动端轴支架支撑,支架内安装了轴承及密封件。在传动过程中,轴承和密封件的摩擦导致叶轮获得的功率低于电动机输出功率,即传动效率≤100%,传动损失影响了低功率推进器水力性能试验精度。此外,在相同流量下静动间距变化时,实测功率发生变化,但主轴转速不变,传动损失也不变,不同实测功率的传动损失占比不同,无法准确比较不同静动间距对推进器功率的影响,有必要对实测功率进行修正。

各型前置导叶轴流式推进器使用的轴承规格、密封件型式不同,导致传动损失也不同,只能通过无叶轮状态下的空载功率试验测得额定转速下的传动损失。改编计算机的水力性能试验程序,将实测功率减去传动损失,即可得到实际输入功率,剔除传动损失对功率测量的影响。

1.3 降低测量误差

测量误差对小扬程、低功率推进器的水力性能试验精度影响较大,测量误差由系统误差和随机误差组成,缩小系统误差和随机误差可提高试验精度[3]。系统误差可通过提升传感器精度等级缩小:测压传感器选用E+H PMC71型、满量程范围0.02级精度,测功传感器选用湘仪动力JC2C型、满量程范围0.1级精度,流量传感器选用科隆OPTIFLUX2000型、满量程范围0.2级精度。随机误差具有互相抵消性,可通过高频率反复采样后取平均值的方法缩小,改编计算机的水力性能采样程序,在同一工况下进行50次重复采样,采样间隔为500 ms,取每组数据的平均值为最终水力性能。

1.4 设置进口整流装置

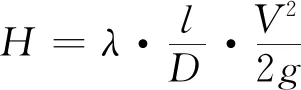

前置导叶轴流式推进器在水下工作时,进口具有高速均匀来流,且前置导叶会对来流进行预旋。在无法加长试验段前直管路长度的前提下,为模拟实际工作情况并准确获得前置导叶对来流的预旋效果,根据直径D为300 mm的进口管路内流速分布,设计整流格栅和整流叶片,格栅表面分布相应直径为d的通孔,如图2所示。叶片与格栅焊接为一体,将整流装置布置在进口前5D处。

图2 整流装置结构示例

1.5 设置增压泵

潜水航行艇通常航行于水下几百米范围内,前置导叶轴流式推进器的进口来流压力大于一般推进器,并且随潜航深度改变而改变,在试验中为模拟推进器在实际工作时不同的来流压力,在无法加高现有汽蚀筒高度,即无法增加桶内倒灌头水位的情况下,必须设置一台增压泵,将增压泵出口与汽蚀筒排气管路相连,通过增压泵改变汽蚀筒筒顶空气压力,调节推进器的来流压力,提高试验准确性。

2 水力性能试验

2.1 水力性能试验结果

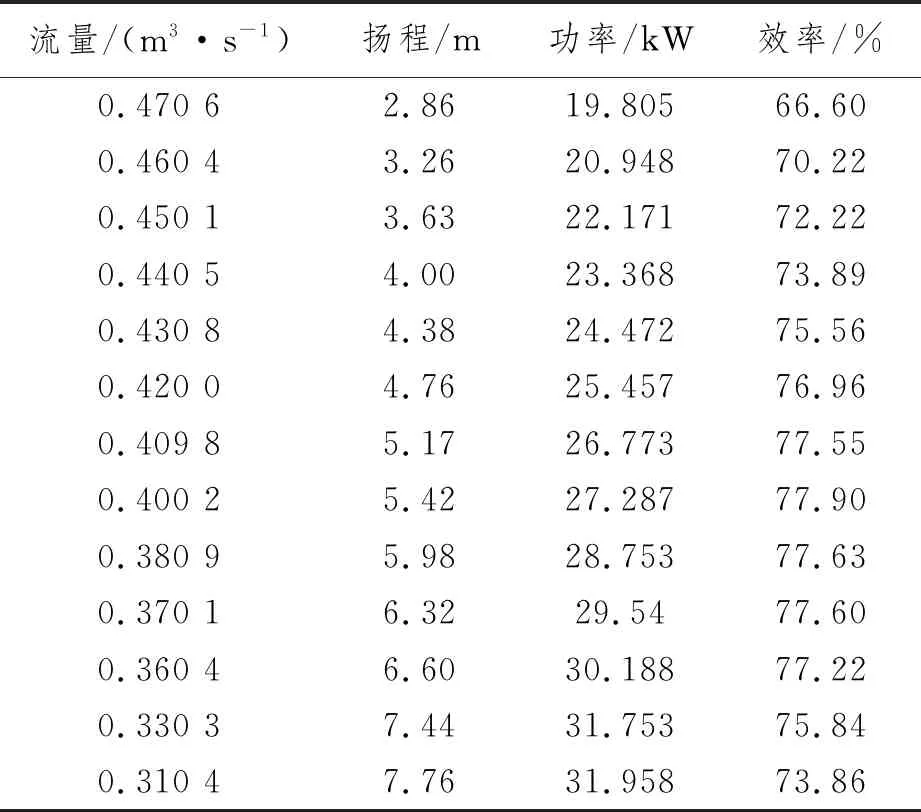

根据GB/T 3216-2016规定,运用改进后的试验方法和设备,进行某型前置导叶轴流式推进器静动间距对水力性能影响试验,推进器静动间距分别设定为0.1D、0.2D、0.3D。水力性能试验结果如表1~表3所示。

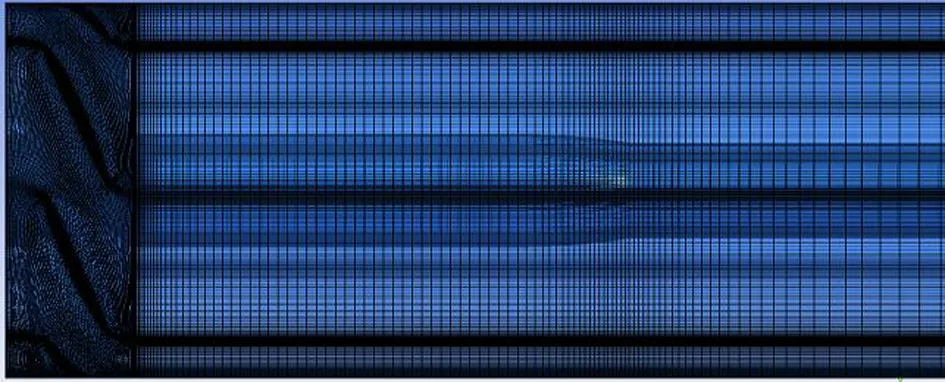

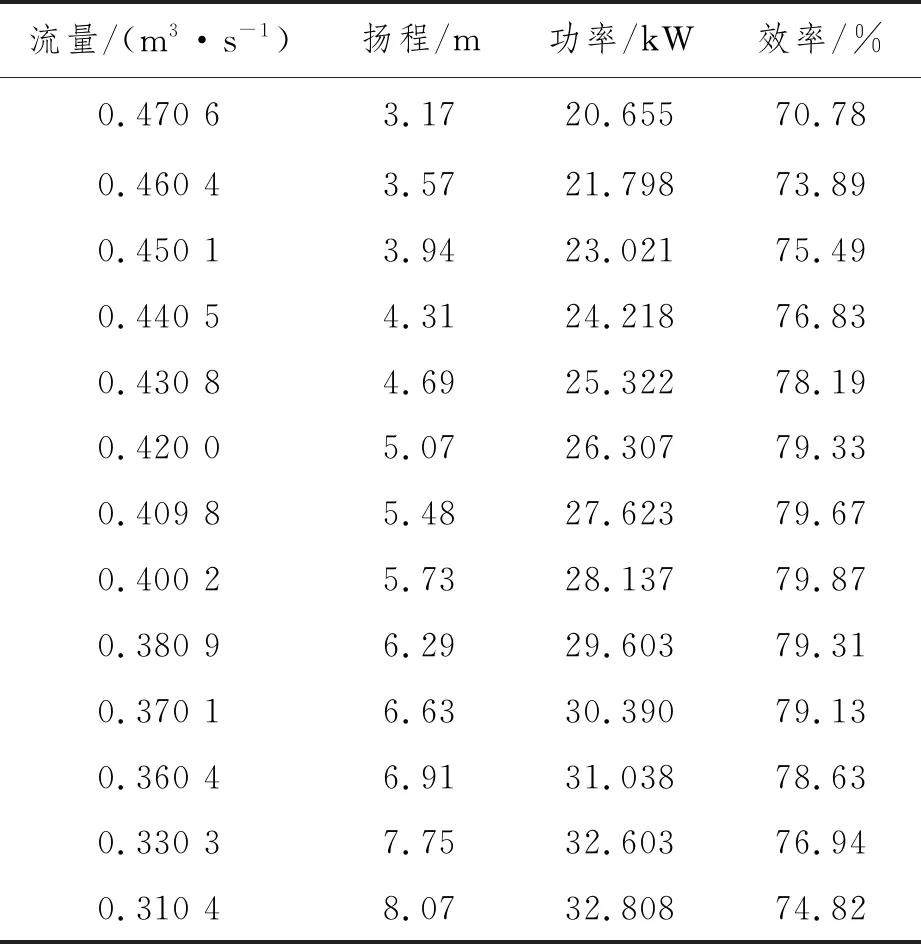

表1 0.1D静动间距水力性能试验结果

表2 0.2D静动间距水力性能试验结果

表3 0.3D静动间距水力性能试验结果

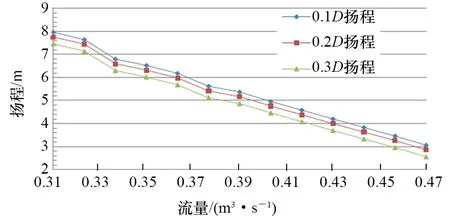

绘制各静动间距下的扬程、功率、效率曲线比较图,如图3~图5所示。前置导叶轴流式推进器在0.1D静动间距时水力性能最佳,随着静动间距增大,叶轮做功能力逐渐减弱,扬程逐渐降低且降幅相近,功率逐渐降低且降幅增大,效率也逐渐降低且在大流量点的降幅大于小流量点。

图3 扬程曲线比较

图4 功率曲线比较

图5 效率曲线比较

2.2 静动间距对水力性能影响

结合试验结果及前置导叶轴流式推进器结构特点可以发现,在相同流量下,推进器进口管路内液流具有相同流速,前置导叶对液流预旋效果相同。0.1D静动间距为设计间距,液流流经静动间距后具有的负预旋角度与叶轮安放角基本一致,叶轮的扬程提升能力最强,此时推进器效率最高。随着静动间距增大,经预旋的液流流动距离增大,叶轮前液流具有的负预旋角度与叶轮安放角不一致,冲角减小导致叶轮的扬程提升减弱,水动力性能降低,同样其他流量点下推进器的水动力性能也随静动间距的增大而降低,如图6所示。由此可见,合适的静动间距对提高前置导叶轴流式推进器的水动力性能很重要[4]。

图6 静动间距与液流角度

3 数值计算

3.1 建模及计算结果

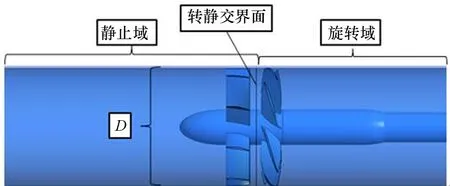

图7 静止域、转静交界面和旋转域

图8 选用NUMECA的网格划分

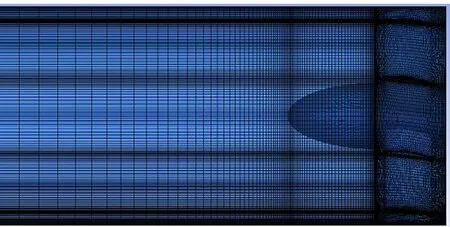

图9 静止域网格1

图10 静止域网格2

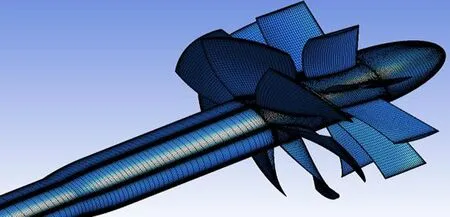

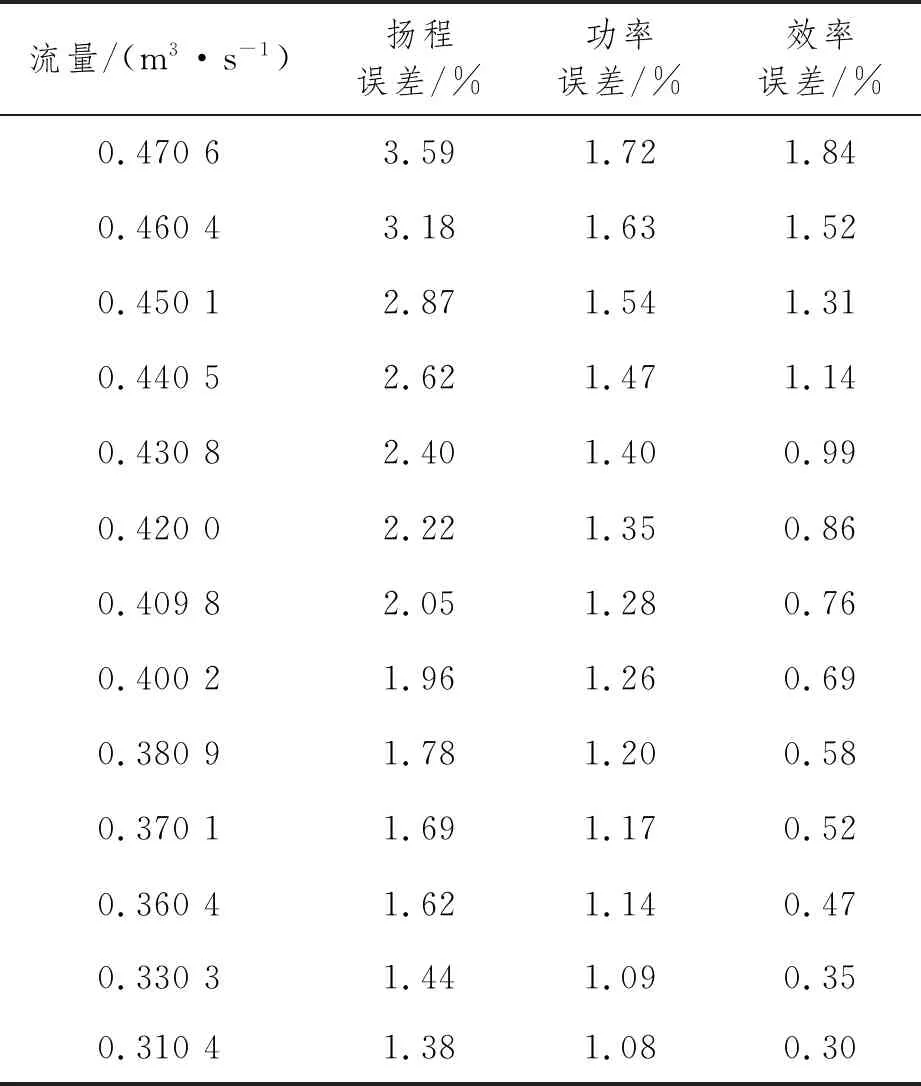

使用CFD软件,针对直径D为300 mm的前置导叶轴流式推进器特点展开建模。计算域:以前置导叶参考线与叶轮毂交点为原点,向前后延伸各10D,其中计算区域内静止域的范围为转静交界面至进口,旋转域的范围为转静交界面至出口,如图7所示。网格的划分:利用结构化的六面体网格对整个计算域进行划分,网格划分软件选择NUMECA,如图8所示。静止区域内的网格形式如图9和图10所示,旋转区域内的网格形式如图11和图12所示,对轮毂和叶梢部分加边界层网格,并在导叶和叶轮附近的区域、叶片导边和随边压力变化梯度较大的区域进行O型网格加密。设定边界条件:使用质量流量为入口边界条件,按试验值设置流量大小,取1%作为入口边界的湍流强度,使用压强作为出口边界条件,出口压强大小为1 atm(1 atm=101 325 Pa)。

图11 旋转域网格1

图12 旋转域网格2

0.1D、0.2D、0.3D静动间距水力性能数值计算结果如表4~表6所示。

表4 0.1D静动间距数值计算结果

表5 0.2D静动间距数值计算结果

表6 0.3D静动间距数值计算结果

3.2 数值计算验证

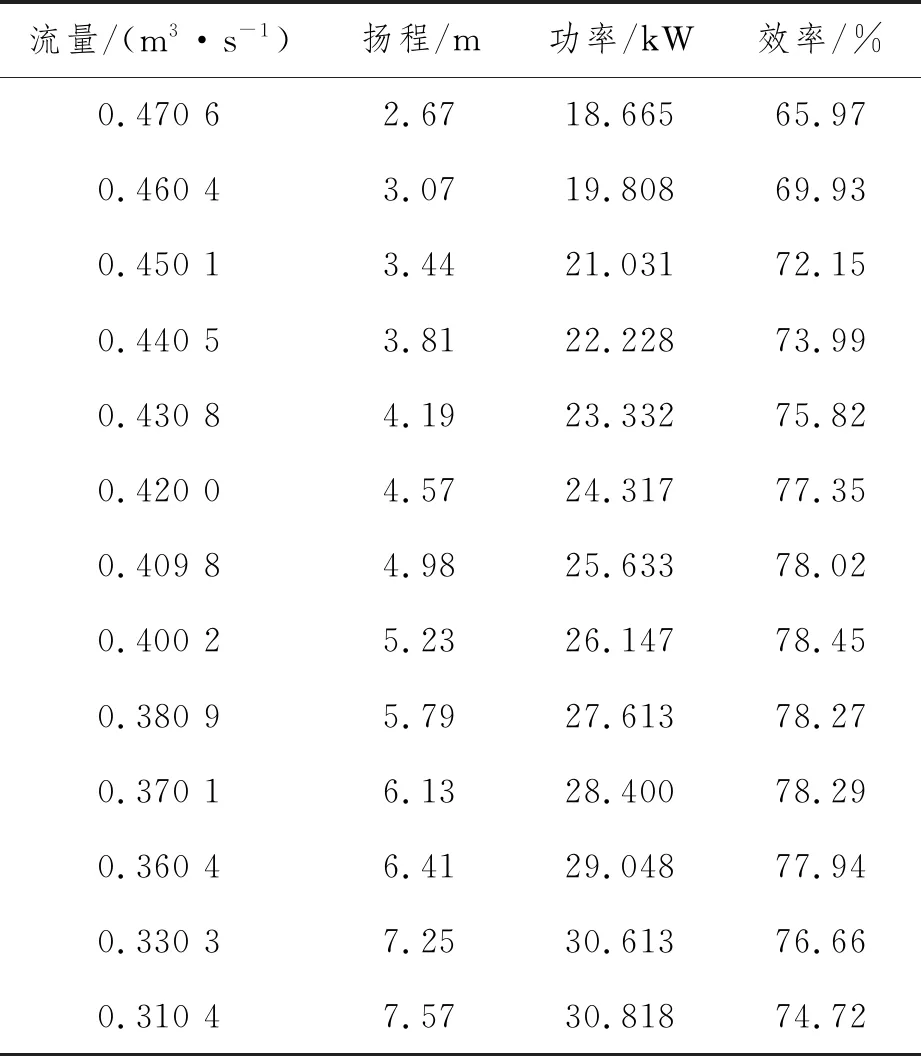

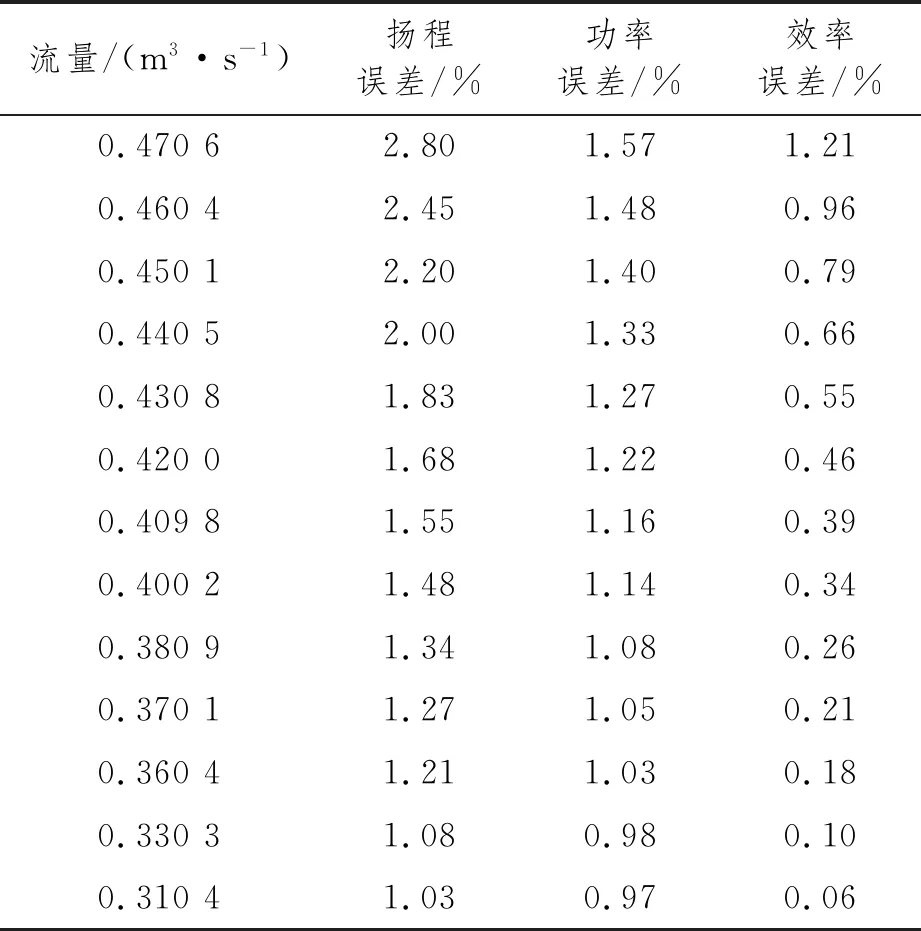

对各静动间距的物理试验和数值计算结果做误差分析,如表7~表9所示。从表7~表9可见误差基本较小,故本数值计算方法基本可以准确地预报前置导叶轴流式推进器水力性能,且基本能够准确地反映静动间距对水力性能的影响。

表7 0.1D物理试验与数值计算误差

表8 0.2D物理试验与数值计算误差

表9 0.3D物理试验与数值计算误差

4 结 论

根据前置导叶轴流式推进器的特点和实际工作情况,改进水力性能试验方法和设备:(1)对实测扬程与实测功率进行修正,消除了沿程损失和摩擦损失造成的误差,提高了水力性能试验精度;(2)选用高精度传感器,并在多次重复采样后取平均值,分别降低了采样过程中的系统误差和随机误差;(3)增设整流装置和增压泵,模拟实际水下航行时推进器的工作情况,提高了试验准确性。

根据国标规定,利用改进后的试验方法和设备开展物理试验,对试验结果进行分析和比较,初步得到了静动间距对前置导叶轴流式推进器水力性能的影响规律:液流的负预旋角度与叶轮安放角的匹配度与推进器的性能提升有十分密切的关系;调整静动间距至合适的大小,使液流的负预旋角度与叶轮安放角相匹配,叶轮的扬程提升能力越强,前置导叶轴流式推进器的水动力性能越好。

对该型前置导叶轴流式推进器各静动间距下的水力性能进行数值计算,比较计算数值与物理试验结果,验证了前置导叶轴流式推进器数值计算方法的有效性。