国产单层带极电渣堆焊焊材在加氢反应器的应用

(青岛兰石重型机械设备有限公司,山东 青岛 266426)

0 引言

加氢反应器是高压、高温、临氢的压力容器,在其内壁表面堆焊不锈钢材料是常用和有效提高其耐腐蚀性能的技术。对于大型加氢反应器筒体内壁,带极埋弧+电渣堆焊(SAW+ESW)是目前常用的堆焊技术,但该技术生产成本高,熔敷速率慢,焊剂消耗较高。随着堆焊材料和堆焊工艺技术的发展,单层带极电渣堆焊技术因其具有更高的熔敷效率,更低的焊带及焊剂消耗以及更优的外观成型等优点,已在国外加氢反应器的制造中得到较广泛应用,带来较好的经济效益。但该技术在国内加氢反应器上的应用却较少,采用国产单层带极电渣堆焊焊材的加氢反应器更少[1-3]。

近几年,国内设计院及焊材厂商都在积极推动单层带极电渣堆焊焊材的研发及推广。按照中石化洛阳工程有限公司《加氢高压设备用堆焊材料研制工程技术条件》(简称技术条件)的技术要求,采用单层带极电渣堆焊EQ309LNb型焊材进行单层带极电渣堆焊技术的焊接工艺评定,并应用于某加氢精制反应器筒体内壁堆焊,以下是具体的试验及应用情况介绍。

1 产品简介及试验条件

1.1 产品概况

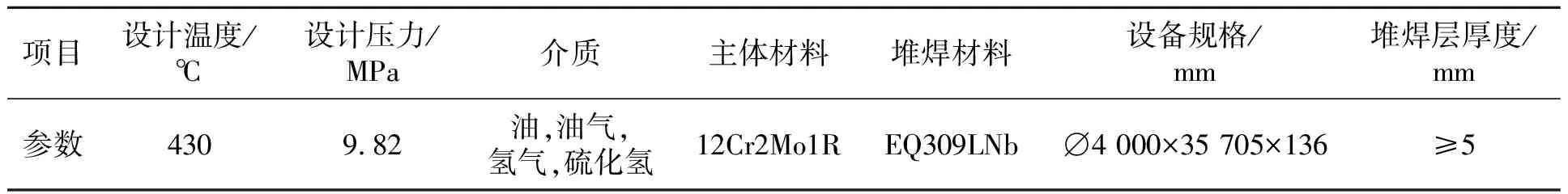

加氢精制反应器的主要设计参数见表1。

表1 加氢精制反应器设计条件

1.2 焊接工艺评定试验材料

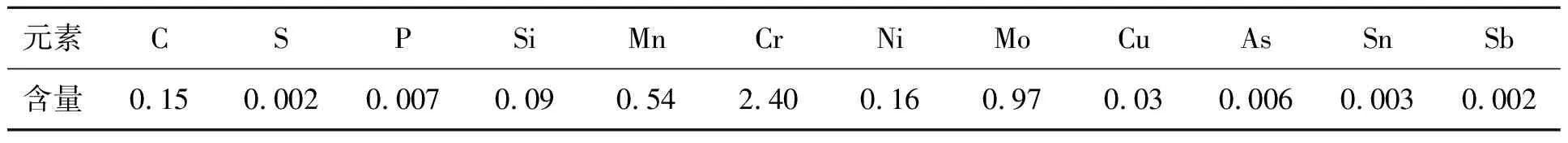

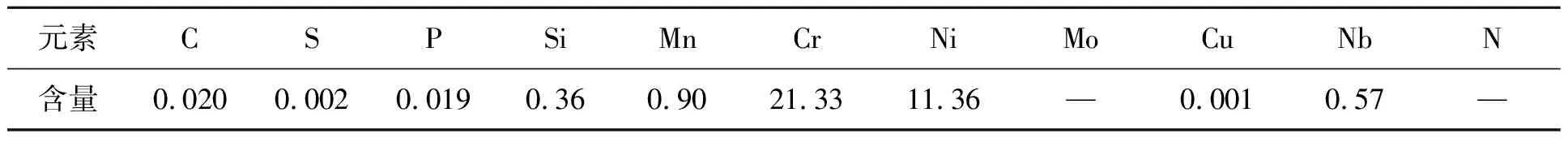

试验母材为12Cr2Mo1R钢板,规格为600 mm×350 mm×50 mm,试件化学成分如表2所示。钢带和焊剂为:西冶钢带XY-309LNb,规格75 mm×0.4 mm;西冶焊剂XY-AF503;钢带化学成分如表3所示。

表2 12Cr2Mo1R钢板化学成分 %

表3 钢带化学成分 %

1.3 焊接试验方法及要求

(1)试验设备为国产十字架带极堆焊设备,通过预置焊接参数,进行单层带极电渣堆焊。

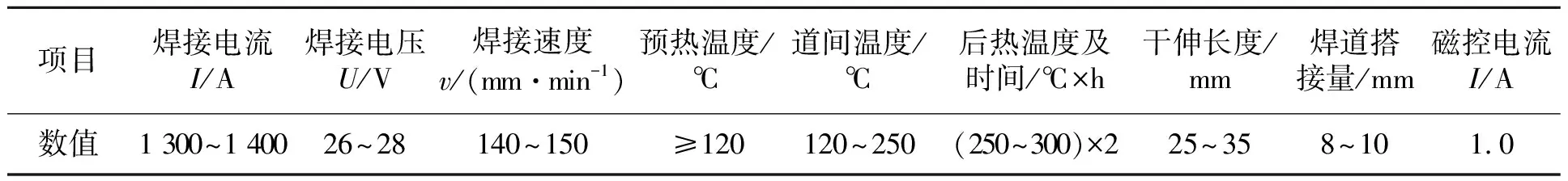

(2)焊接工艺规范见表4,堆焊前,清理待堆焊面至呈现金属光泽,并按NB/T 47013.4—2015《承压设备无损检测 第4部分:磁粉检测》进行100%MT检测,合格。

表4 单层带极电渣堆焊工艺规范

(3)模拟焊后热处理(PWHT)工艺:Min.PWHT(690±14) ℃ ×8 h和Max.PWHT(690±14) ℃×32 h,装炉温度≤400 ℃,升、降温速度≤55 ℃/h,试件随炉冷至400 ℃以下出炉空冷。

(4)测定堆焊层厚度(技术条件要求堆焊层厚度不小于5.0 mm)、熔深、稀释率。

(5)焊态及Min.PWHT状态下,根据技术条件,从堆焊层表面至距表面3.5 mm,每间隔0.5 mm进行堆焊层的化学成分、铁素体数(FN)检测,检测要求如表5。

表5 技术条件规定堆焊层化学成分(%)及铁素体数

(6)在Max.PWHT状态下,进行堆焊层剪切强度、面弯、侧弯和背弯、抗晶间腐蚀试验、氢致剥离试验。

2 试验结果与分析

2.1 焊接工艺性

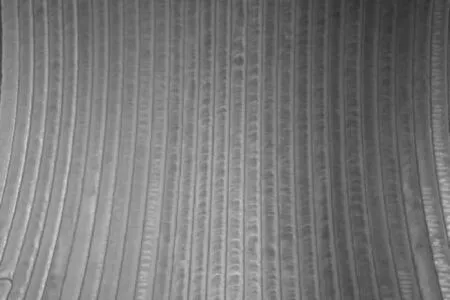

单层带极电渣堆焊焊接过程稳定,飞溅小,渣壳整体能够自动脱落;焊道表面无粘渣、压坑、咬边等工艺缺陷,堆焊层焊道之间搭接平整,焊道直线度较好,表面成形美观,焊道宽度76~80 mm,表面不平度不超过0.3 mm,图1为堆焊层外观。

图1 堆焊层外观

2.2 无损检测

在焊态和Max.PWHT状态下,按NB/T 47013—2015第5部分对试件堆焊层表面进行100%PT检验,合格;按NB/T 47013—2015第3部分对试件堆焊层与母材结合面进行100%UT检验,合格。

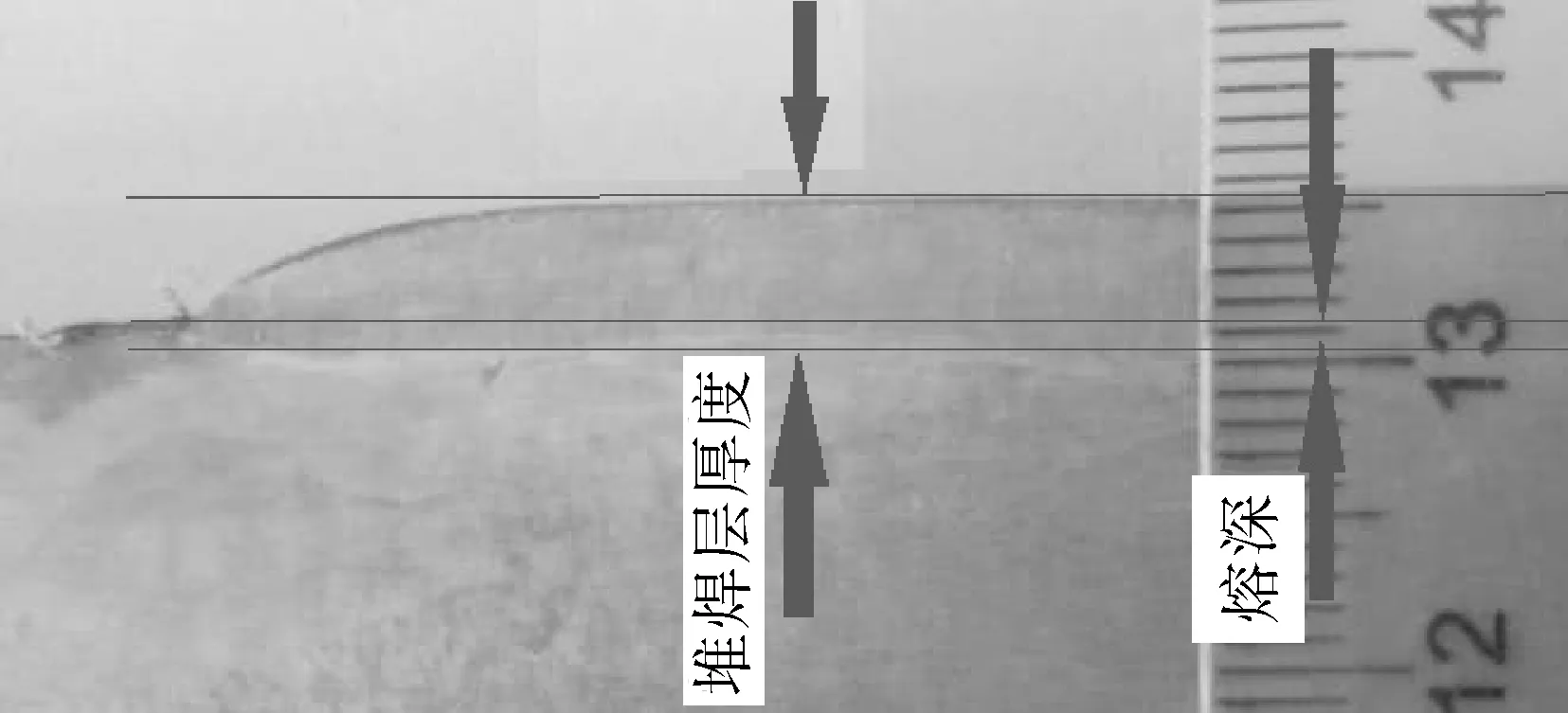

2.3 堆焊层厚度及熔深检测

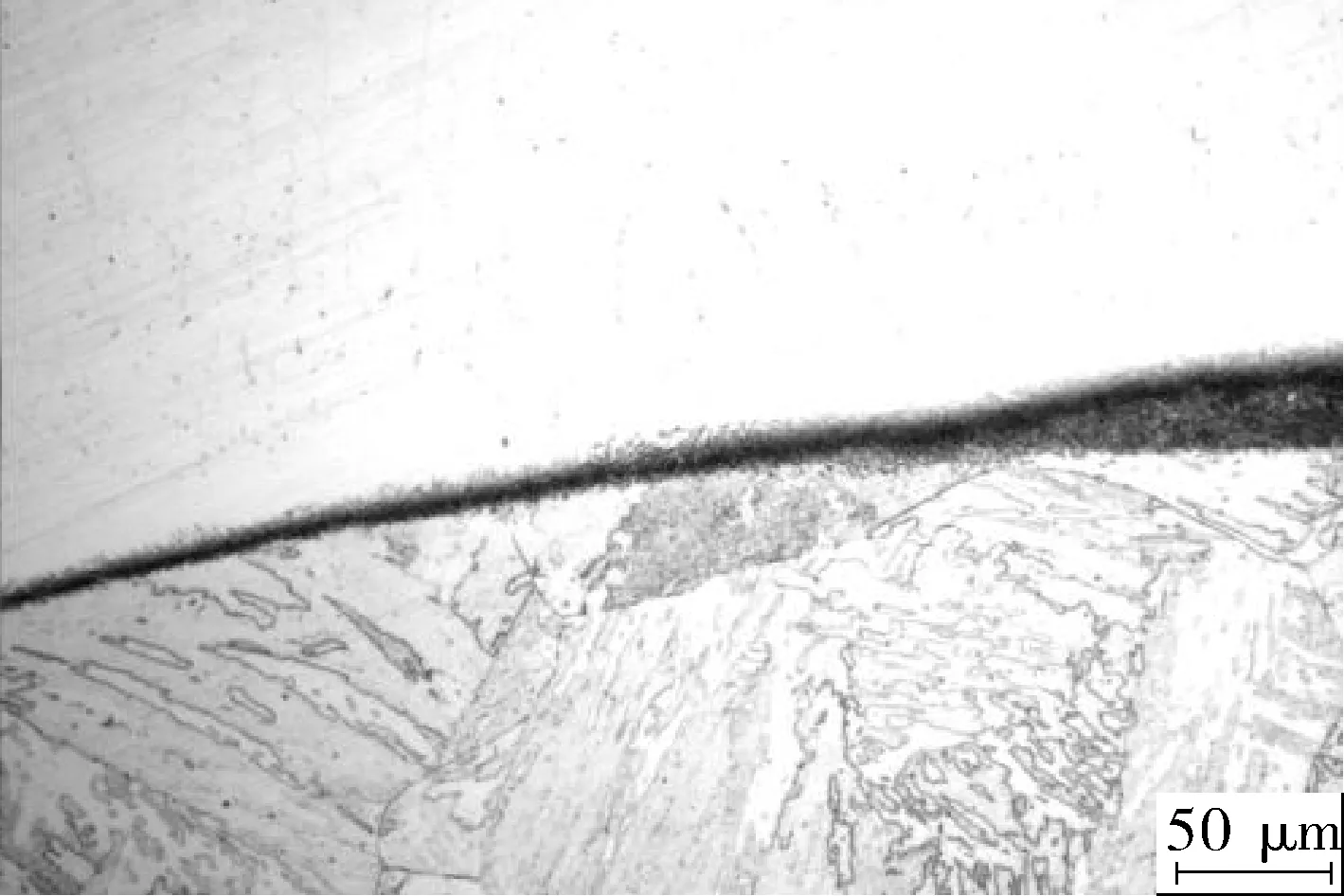

采用UT测厚的方式检测堆焊层厚度为5.0~6.0 mm;在堆焊层截面检测堆焊层厚度为5.0~5.4 mm;在堆焊层截面检测堆焊层熔深约为0.9 mm,图2为堆焊层厚度及熔深检测情况。

图2 堆焊层厚度及熔深检测

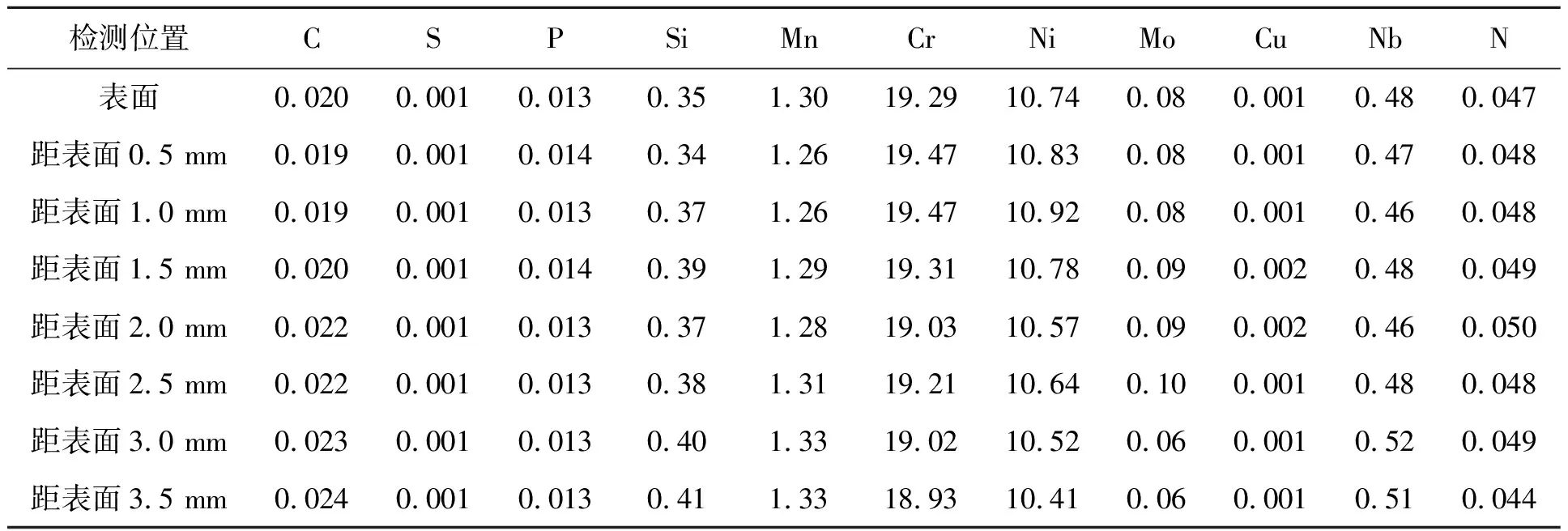

2.4 堆焊层化学成分及铁素体检测

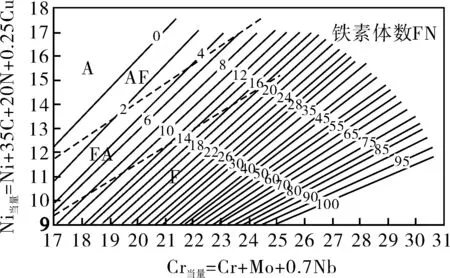

在焊态及Min.PWHT下,堆焊层化学成分按GB/T 11170—2008《不锈钢 多元素含量的测定 火花放电原子发射光谱法(常规法)》和GB/T 20124—2006《钢铁 氮含量的测定 惰性气体熔融热导法(常规方法)》检测,具体检测结果见表6,7;堆焊层铁素体按GB/T 1954—2008《铬镍奥氏体不锈钢焊缝铁素体含量测量方法》采用磁性法检测,依据表6,7数据按“WRC-1992(FN)图”(见图3)计算堆焊层铁素体数FN[3],结果见图4。

表6 焊态下堆焊层化学成分 %

表7 Min.PWHT状态下堆焊层化学成分 %

图3 WRC-1992(FN)图

图4 磁性法检测及WRC-1992法铁素体数计算结果

由表5~7对比分析可看出,堆焊层化学成分满足技术条件的要求;Min.PWHT热处理工艺对堆焊层化学成分基本无影响;从堆焊层表面至距表面3.5 mm,C元素含量略微趋于增加,Cr,Ni元素含量略微趋于降低,其余元素含量基本无变化,说明堆焊过程中化学元素稳定,有利于堆焊层元素含量的控制。

堆焊层中合金元素的含量因焊接稀释作用和焊接过程中的氧化烧损,低于钢带中合金元素的含量。其中,Ni元素是活性小的合金元素,堆焊过程中基本不参与氧化反应,因此,可通过Ni元素的含量计算堆焊层的稀释率[4-5]。

根据表3、表6数据和以下公式[5]计算从堆焊层表面至距表面3.5 mm范围内的最大稀释率为D=8.9%。

CO=DCb+(1-D)Cd

式中CO——元素在堆焊层中的实际质量百分含量,%;

D——稀释率,%;

Cb——元素在母材中的质量百分含量,%;

Cd——元素在非稀释熔敷金属中的质量百分含量,%,以Ni元素为标准计算时,Cd即为钢带中Ni元素的质量百分含量)。

由图4可看出,焊态及Min.PWHT下,从堆焊层表面至距表面3.5 mm,采用磁性法检测和“WRC-1992(FN)图”(见图3)计算的堆焊层铁素体均满足技术条件FN值介于3~10的要求;从堆焊层表面至距表面2.5 mm,经Min.PWHT热处理,磁性法检测堆焊层铁素体数明显降低。

2.5 堆焊层力学性能检测

(1)Max.PWHT状态下,在试件垂直于焊道方向和平行于焊道方向截取大侧弯(试样厚度a=10 mm)和小侧弯试样(试样厚度a=3 mm)各2件;试件垂直于焊道方向截取面背弯试样(试样厚度a=14 mm)各2件,见图5。按GB/T 2653—2008《焊接接头弯曲试验方法》进行常温弯曲180°试验,试验后试样在堆焊层和熔合线上均无任何目视可见的开口缺陷。

(2)在Max.PWHT状态下,按GB/T 4340—2012《金属材料 维氏硬度试验》进行硬度检测,检测位置:堆焊层表面4点,在横截面上距堆焊层与母材结合面0.5 mm处打第1点;在沿轨迹与结合面呈30°的直线上,每隔2 mm打1个点,直至上表面和母材,母材至少3个点。技术条件要求测量值应满足HV10≤248,具体检测结果如表8所示。

(a)大侧弯试样 (b)小侧弯试样

(c)面弯试样

(d)背弯试样

图5 弯曲试样

表8 堆焊层硬度检测结果

从表8可以看出,在Max.PWHT状态下,堆焊层硬度值HV10<248,满足技术要求。

(3)在Max.PWHT状态下,按照GB/T 6396—2008《复合钢板力学及工艺性能试验方法》制取剪切试样2件(见图6),进行堆焊层与母材结合面的剪切强度检测,检测结果分别为400,450 MPa。

图6 剪切试样

2.6 金相分析

(1)在Max.PWHT状态下,按照GB/T 226—2015《钢的低倍组织及缺陷酸蚀检验法》对堆焊层横截面进行宏观金相检测,试样经冷酸腐蚀法腐蚀后宏观检查、在20倍放大镜下观察,横向受检面未出现裂纹、孔穴、夹杂、未熔合、未焊透等焊接缺欠。

(2)在Max.PWHT状态下,按照GB/T 13298—2015《金属显微组织检验方法》对堆焊层金相组织进行分析。堆焊层及母材熔合良好,母材和热影响区金相组织为贝氏体组织,堆焊层金相组织为奥氏体+少量铁素体,图7示出各区域金相组织。

2.7 晶间腐蚀试验

在Max.PWHT状态下,将试件堆焊层表面磨平,平行于焊道方向取出厚度3 mm 的试样2件,按照GB/T 4334—2008《金属和合金的腐蚀 不锈钢晶间腐蚀试验方法》中硫酸-硫酸铜法试验进行晶间腐蚀试验,试样经硫酸-硫酸铜腐蚀后,弯曲180°外表面均未出现晶间腐蚀产生的裂纹,均合格。

(a)堆焊层及母材熔合线 (b)母材

(c)热影响区

(d)堆焊层

图7 各区域金相组织

2.8 氢剥离试验

在Max.PWHT状态下,制备抗氢剥离试样1件,试样规格∅73 mm×45 mm,氢剥离试验按ASTM G146-01—2007[6]标准进行。具体试验要求如下。

(1)第1次循环:充氢压力20 MPa;升温速率50 ℃/h;保温温度(454±2) ℃;保温时间48 h;降温速率(250±5) ℃/h;氢气纯度99.86%;

(2)第2次循环:充氢压力20 MPa;升温速率50 ℃/h;保温温度(454±2) ℃;保温时间48 h;降温速率(300±5) ℃/h;氢气纯度99.86%;

试验结果表明,在试样充氢前、第1次循环结束、第2次循环结束、第2次循环结束后48 h和7天后,分别按照ASTM G146-01对堆焊层界面进行超声波检测,试样均未发现剥离,为合格。

2.9 小结

XY-Q309LNb+XY-AF503焊带/焊剂组合的焊接工艺性优良,表面成形较好;堆焊层厚度不低于5 mm;堆焊层厚度方向阶梯化学成分稳定,各项理化性能符合技术条件要求,氢剥离试验合格。2018年8月,对焊接工艺评定进行工作评审,确认所有试验结果符合技术条件的要求,同意该焊接工艺评定应用于加氢精制反应器筒体内壁的堆焊。

3 产品堆焊及验收

根据上述焊接工艺评定,编制加氢精制反应器的焊接工艺规程,堆焊过程严格执行焊接工艺规范,堆焊时,带极堆焊设备机头前部的焊剂堆积高度控制在20~30 mm,机头后部(即熔池)不可散布焊剂[7]。导电嘴与筒体中心线的距离A为40~60 mm(见图8)[8],每次起弧位置应避开上一道焊缝的起弧位置,两次的起弧位置至少错开30 mm左右。图9~13为加氢精制反应器内壁堆焊层外观及部分检测现场图。

图8 堆焊时导电嘴的位置

图9 筒体内壁堆焊

加氢精制反应器内壁堆焊层堆焊后按NB/T 47013—2015第5部分对堆焊层表面进行100% PT检验,合格;堆焊层堆焊后及PWHT后按NB/T 47013—2015第3部分对堆焊层与母材结合面进行100% UT检验,合格。

图10 筒体内壁焊道外观

图11 堆焊层PT检测

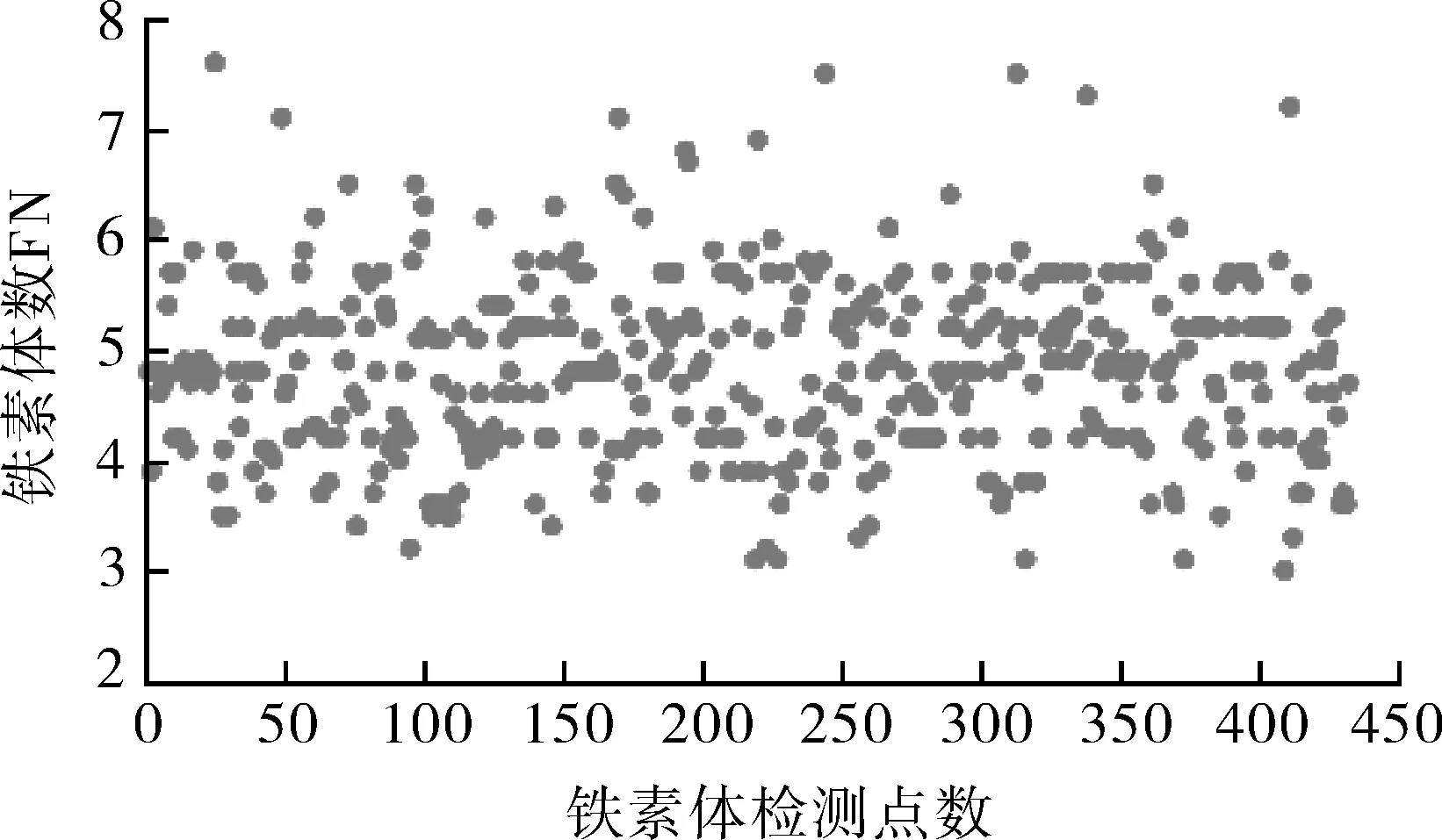

加氢精制反应器内壁堆焊层堆焊后按GB/T 1954—2008对堆焊层表面进行铁素体检测,铁素体数FN检测结果介于3.0~8.0之间,主要集中在4.0~6.0范围内;加氢精制反应器经PWHT后,采用磁性法对堆焊层表面进行铁素体检测,PWHT后铁素体数FN检测结果介于3.0~5.0之间,主要集中在3.0~4.5范围内;检测结果均满足技术条件要求,见图14。

图12 堆焊层铁素体焊后检测

图13 堆焊层最终退火热处理后铁素体检测

(a)堆焊后 (b)PWHT后

图14 产品铁素体检测

采用专用取样工具从加氢精制反应器内壁堆焊层制取屑状试样进行分析[9],制取铁屑位置应在堆焊层表面至距离表面3.5 mm范围内,堆焊层化学成分按SN/T 2718—2010《不锈钢化学成分测定 电感耦合等离子体原子发射光谱法》、GB/T 20123—2006《钢铁 总碳硫含量的测定 高频感应炉燃烧后红外吸收法(常规方法)》及GB/T 20124—2006《钢铁 氮含量的测定 惰性气体熔融热导法(常规方法)》检测,按图3计算堆焊层铁素体数FN,检测结果见表9。

表9 产品堆焊层化学成分(%)及铁素体数

由表5、表9对比分析可知,产品堆焊层化学成分及铁素体满足技术条件要求。

采用UT测厚的方法,对加氢精制反应器内壁堆焊层进行厚度检测,检测结果为5.1~5.7 mm,满足技术条件要求;按GB/T 17394—2014《金属材料 里氏硬度试验》对加氢精制反应器内壁堆焊层进行硬度检测,检测结果为170~185HV10,满足技术条件要求。

2018年12月,经评审各项质量指标,确认加氢精制反应器制造过程及各项质量指标均满足设计技术要求,同意该加氢精制反应器出厂。

4 结语

(1)采用国产单层带极电渣堆焊焊材进行单层带极电渣堆焊工艺评定,焊接工艺性、堆焊层的力学性能、堆焊层厚度方向阶梯化学成分及铁素体数等均能够满足相关技术要求;

(2)加氢精制反应器在制造过程中严格按照焊接工艺规程的要求进行焊接,未发现异常现象;堆焊层的无损检测结果说明产品堆焊层没有出现焊接缺陷,堆焊焊材可焊性较好,钢带与焊剂的匹配性良好。

(3)采用国产单层带极电渣堆焊焊材进行加氢精制反应器筒体内壁堆焊层大面积堆焊过程中,焊接质量稳定,表面成型平整、美观、焊道直线度较好,单层堆焊厚度不低于5 mm;产品堆焊层的化学成分、硬度、PWHT前后铁素体数FN、无损检测,结果均满足加氢精致反应器堆焊技术条件的要求。

(4)国产单层带极电渣堆焊工艺评定及在加氢精制反应器制造中的应用,通过了验收,加氢精致反应器达到出厂条件,推动了国产单层带极电渣堆焊焊材在加氢等临氢高压容器上的应用。

致谢:特别感谢中石化洛阳工程有限公司、四川西冶新材料股份有限公司给予该加氢精制反应器制造的技术支持和指导。