冷旋压高压气瓶瓶底结构强度分析

(1.杭州汽轮机股份有限公司,杭州 310022;2.浙江金盾压力容器有限公司,浙江 绍兴 312367)

0 引言

高压气瓶作为一种气体储存容器,用于贮运各种类型的永久气体、液化气体以及溶解气体,并在航空、工矿企业、海洋、医疗设备等国民经济领域得到广泛地应用[1-3]。目前,冷旋压技术作为高压气瓶的主要生产方法之一,可以从根本上解决传统气瓶在生产中出现的焊缝不连续、强度低、脆裂等缺陷问题,并且可以大幅度提高气瓶的气密性和耐压性[4]。由于气瓶在高压载荷作用下,应力应变很复杂,呈现高应力水平并承受很大的循环应力,容易产生应力集中问题,因此,对高压气瓶进行力学分析尤为重要。鉴于此,采用有限元分析软件ABAQUS,对气瓶瓶底结构(凹底式)进行强度分析,从而改善瓶底结构,以提高气瓶的可靠性和安全性,减轻气瓶重量,提高经济性,实现气瓶充装压力的升级。

1 高压钢瓶制造技术

高强度气瓶一般都是采用钢坯经加热并经冲压、拔伸的方法进行制造,该方法使用大型立式水压机、卧式拔伸水压机[5]。由于受水压机的对中性、模具装配精度与磨损、钢坯加热温度均匀性等的影响,采用冲拔工艺得到的瓶坯壁厚不均匀,从而造成气瓶的空瓶质量大,应力分布不均匀。

钢坯经热冲压、拔伸工序制成具有一定长度、厚度的料坯,采用自主设计开发的冷旋压精密加工一次成型技术,使用三旋轮冷旋压机,将旋压机芯模套入料坯中,并按规定的速度旋转,三旋轮按规定的压下量同时压下并反向旋压、向前推进,将料坯旋压成符合规定要求的瓶坯[6]。以消除内外表面缺陷、均匀壁厚、改善材料性能,提高气瓶的结构强度。

三旋轮安装在同一圆弧高度上,按120°布置,见图1。为保证旋透平均厚度t0金属表面质量,并防止内表面扭曲变形以及外表面起皮、鼓泡和深旋压波纹现象,在保证生产效率的基础上,通过试验研究确定了冷旋压工艺参数,见表1。冷旋压以后,瓶坯检验结果见表2。可以看出,瓶坯壁厚偏差比冲压瓶坯降低约0.50 mm,瓶坯质量比冲拔式瓶坯降低5%左右。

图1 三旋轮冷旋压示意

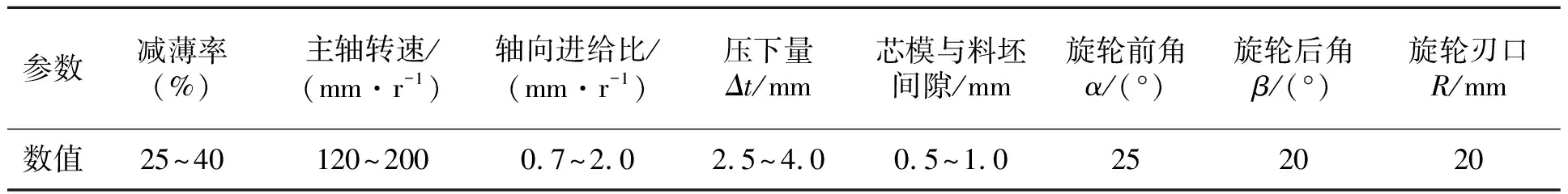

表1 冷旋压精密加工工艺参数

表2 ∅229 mm-50 L冲拔+冷旋压气瓶参数(按ISO 9809-2:2010设计)

2 高压气瓶瓶底有限元模型

2.1 气瓶瓶底结构尺寸

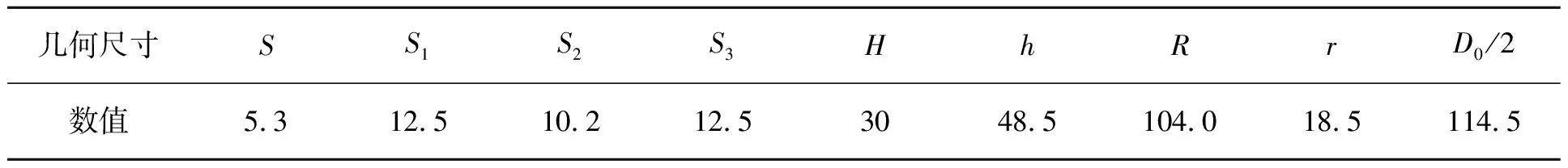

本文针对规格为∅229 mm-50 L高压气瓶瓶底进行分析。根据标准ISO 9809-2:2010[7]中的要求:S为气瓶壁厚,S1为凹底中心厚度,S3为着地点厚度,S1≥2S,S3≥2S,H≥0.12D0,过渡圆弧半径R1≥0.075D0,为了获得合理的应力,气瓶瓶体和底部过渡圆弧部分应逐步增加,气瓶凹形底部几何结构尺寸如图2所示。

根据企业标准Q/JD 002—2016的要求,并考虑到爆破试验主破口应在筒体上的要求,气瓶凹形底部尺寸取值如表3所示。

图2 气瓶底部几何结构尺寸示意

表3 瓶底结构主要尺寸 mm

2.2 材料参数

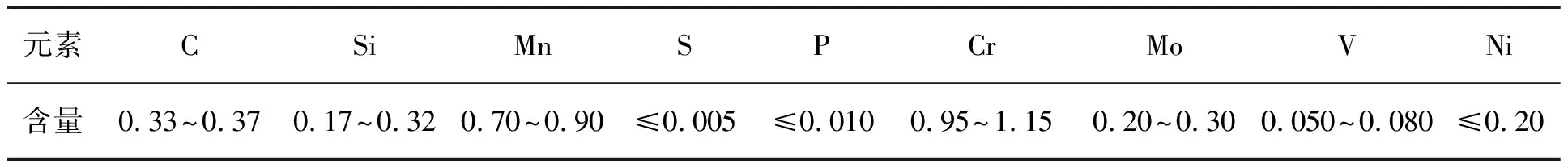

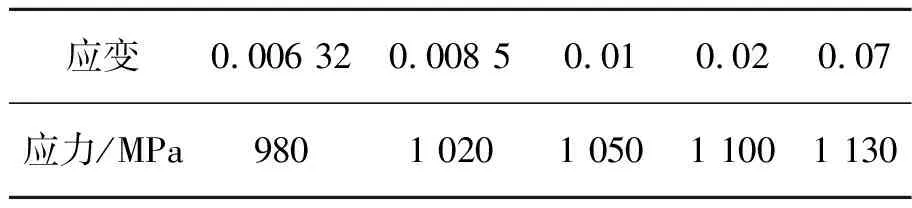

气瓶使用的34CrMo4H钢是在34CrMo4化学成分的基础上进行了改进,该钢的化学成分见表4,经材料性能试验能够满足产品设计要求[8]。该材料弹性模量210 GPa,泊松比0.3,屈服强度Reg≥ 980 MPa,抗拉强度Rmg≥1 100 MPa。计算气瓶在工作压力(20 MPa)和水压试验压力(30 MPa)工况时的应力分布,按线弹性模型处理;而在计算最小爆破压力(48 MPa)下的应力分布时,需考虑气瓶的非线性和几何非线性。将材料的工程应力应变转换为真实应力应变后,使用的多线性等强化模型建立气瓶材料的弹塑性本构如表5所示[9],使用该模型后材料的真实应力-应变曲线如图3所示。

表4 34CrMo4H钢化学成分 %

表5 多线性等向强化模型数据

图3 34CrMo4H钢的真实应力-应变曲线

2.3 有限元模型及边界条件

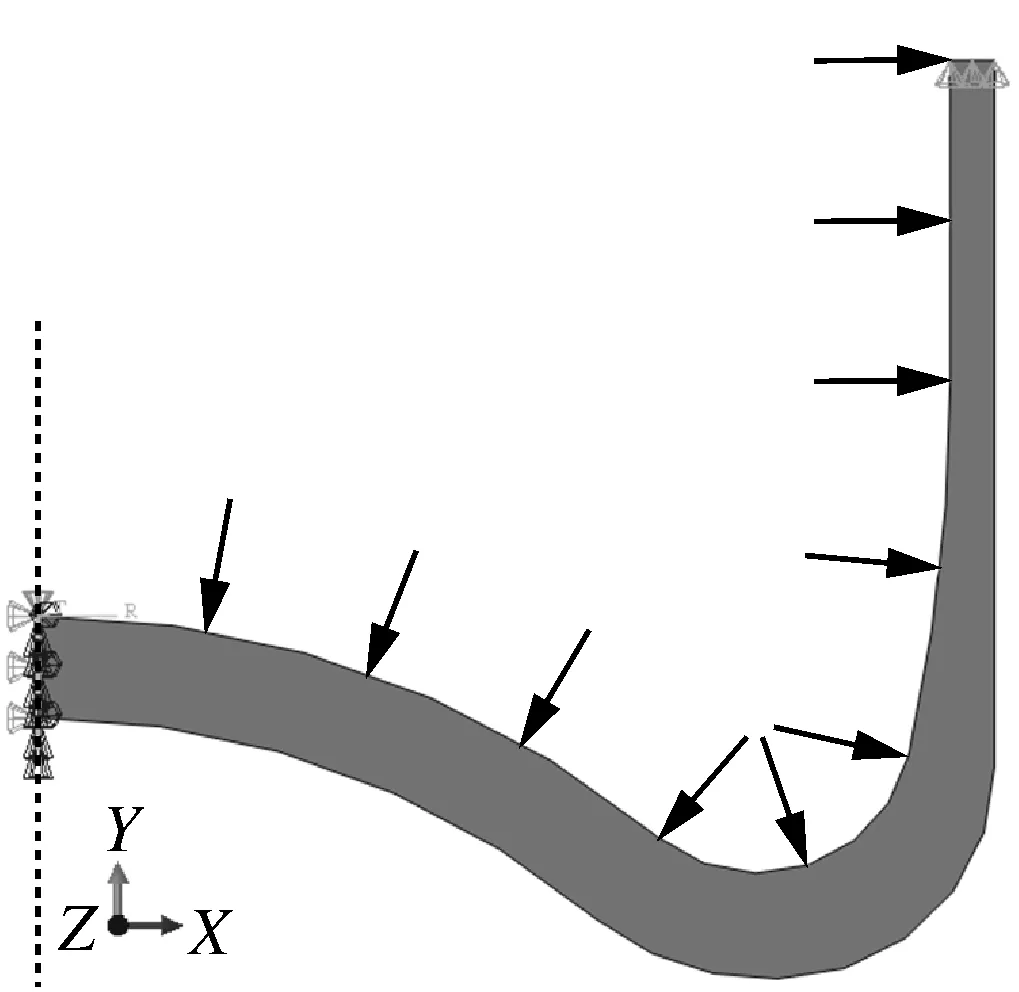

有限元模型的边界条件是由气瓶的实际约束条件和加载条件决定的[10]。本文采用ABAQUS有限元软件,根据高压气瓶底部的结构特征和受力特点,对模型施加边界约束条件:上截面施加y轴固定约束,对称截面上采用完全约束。瓶底内壁面按分析需要施加均匀载荷(压力),鉴于结构与载荷的对称性,为了减少计算量,因此建模时只需取1/4模型(见图4)。气瓶底部结构采用8节点实体单元C3D8进行网格划分,为了能够保证计算精度,底部及过渡圆弧段的网格需作加密处理,因此,模型包含1 162个节点数和990个单元数(见图5)。

图4 载荷及边界条件

图5 有限元网格模型及分析路径

3 计算结果及分析

3.1 气瓶瓶底结构强度分析

在受力情况下,气瓶瓶底易产生应力集中现象,为了更好地分析瓶底应力分布情况,文中定义3条路径A-A,B-B和C-C,如图5所示,其中,路径A-A为筒体径向厚度方向,路径B-B为过渡圆弧方向,路径C-C为底部凹底轴向厚度方向。根据JB 4732—1995《钢制压力容器——分析设计标准》(2005年确认)中规定,对气瓶瓶底结构进行应力分析和强度校核[11]。各类应力强度的许用极限如表6所示。

根据表3的几何结构尺寸,通过有限元数值模拟,可以得到一系列应力云图,如图6所示。

表6 应力分类及许用极限

注:Pm-一次总体薄膜应力;PL-一次局部薄膜应力;Pb-一次弯曲应力;Q-二次应力;F-峰值应力;Sm-材料设计应力强度值,本文Sm=616.4 MPa;K-载荷组合系数,在不需要同时考虑风载荷和地震载荷的情况下,K取1.0;Sa取决于它的应力差值的幅度及作用次数,该值应根据JB 4732—1995附录C-1中由疲劳曲线得到的许用值进行评定

图6 各工况载荷条件下等效应力云图

由图6可以看出,在工作压力(20 MPa)和水压试验压力(30 MPa)工况下,瓶底结构的最大Mises应力均出现在筒体与凹底过渡圆弧内壁位置,分别达到532.1 MPa和797.4 MPa,小于材料的屈服强度(980 MPa);而在最小爆破压力(48 MPa)工况下,最大Mises应力(1 033 MPa)同样出现在筒体与凹底过渡圆弧内壁位置,这时应力超过材料的屈服强度,但低于材料的抗拉强度(1 100 MPa)。从瓶底结构各路径的Mises应力分析(见图7)可以看出,在沿筒体厚度方向路径A-A,Mises应力略逐渐降低,但应力变化值不大;在瓶底过渡圆弧处路径B-B,属于应力集中最明显处,Mises应力值先减小后增大;在凹底轴向厚度方向路径C-C,也稍微出现应力集中现象,从内壁到外壁,应力值逐渐增大,但其最大Mises值小于筒体与凹底过渡圆弧内壁的应力值。从应力结果看,最大Mises应力为1 033 MPa,小于气瓶材料的真应力-应变强度极限(1 100 MPa)。由Mises强度条件评定,所设计气瓶的爆破压力还有6.1%的安全裕量。

图7 内压 48 MPa时瓶底结构各路径的Mises应力分布

由于在各工况载荷条件下,气瓶瓶底应力分布不同,根据表6进行强度校核。选择在48 MPa内压条件下对瓶底进行分析,瓶底过渡圆弧处属于结构不连续区,很容易产生较大的一次局部薄膜应力及二次应力,所以只需要对表6中的SⅡ和SⅣ进行校核,其他应力强度可以不进行校核[12]。将路径B-B(应力最大处)应力线性化可得到一次局部薄膜应力PL、二次应力Q、一次+二次应力及总应力。路径B-B应力线性化结果如表7所示,其中,SⅡ=PL=821.5 MPa<1.5KSm(924.6 MPa),SⅣ=PL+Pb+Q=1 062.6<3KSm(1 849.2 MPa),因此,在最小爆破压力下,气瓶瓶底结构强度满足标准要求。

表7 路径B-B应力线性化结果

3.2 气瓶瓶底结构优化

目前,在机械产品研究领域,通过ISIGHT集成CAD和CAE软件进行结构优化得到更好的应用。本节采用ISIGHT集成CAD和ABAQUS软件对高压气瓶瓶底结构进行参数优化[13],该集成软件通过搭建计算机协同集成智能优化技术平台,以实现气瓶瓶底结构设计和有限元应力分析的自动化,并基于有限元应力分析结果对瓶底结构进行智能优化,从而实现瓶底最优结构尺寸。

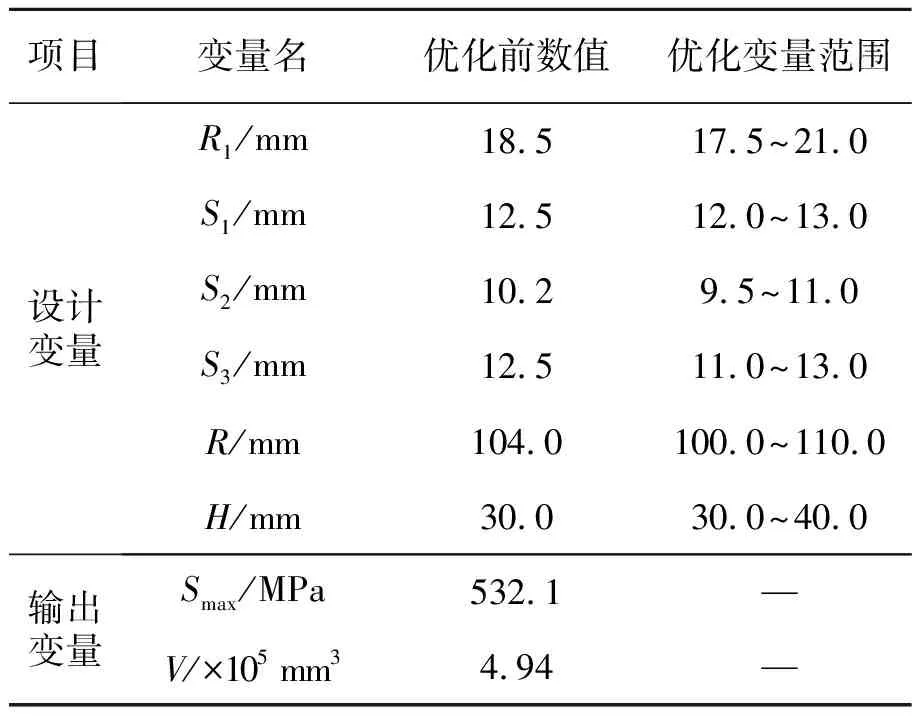

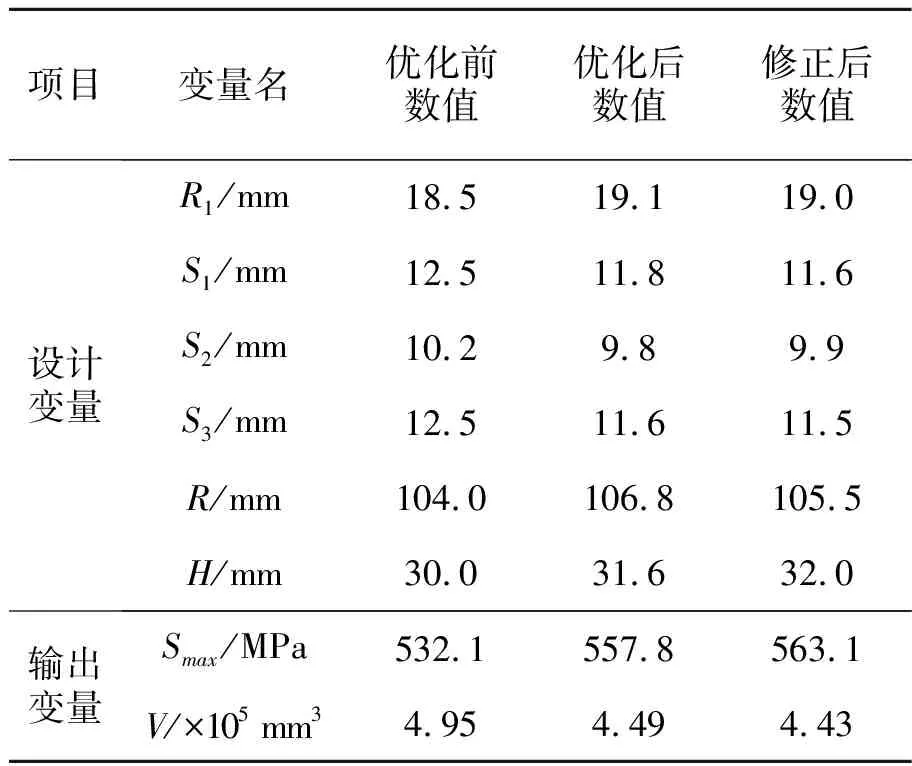

对于规格为∅229 mm-50 L的高压气瓶的瓶底部分进行结构优化。根据气瓶瓶底结构(见图2)以及瓶底结构主要尺寸(见表3)设定参数初始值,气瓶的凹形底部分的体积和最大Mises应力值作为目标函数,选择R1,S1,S2,S3,R,H作为优化变量。瓶底结构优化前产品参数如表8所示,优化过程中气瓶瓶底部分的体积用V表示,最大Mises应力用Smax表示。

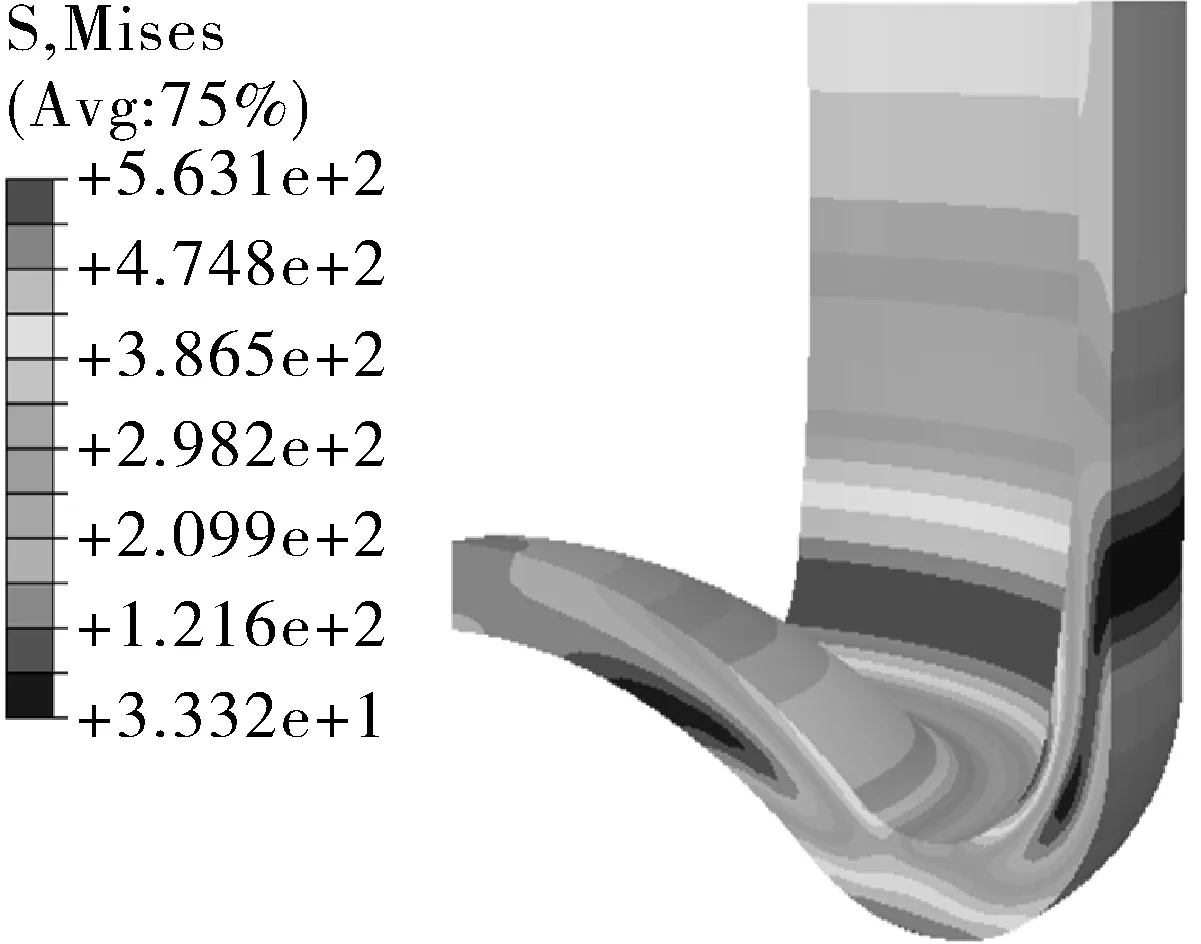

气瓶瓶底结构优化结束后,优化的结果可以在ISIGHT的Graphs菜单中以图表形式查看,也能在History菜单中以列表形式查看。通过对优化结果筛选,选择一组最佳优化尺寸。考虑企业的气瓶制造工艺、模具尺寸要求,并进一步利用优化后的瓶底模型的强度裕量,增大气瓶的容重比,对优化后的瓶底模型的结构尺寸进行了修正,修正后的瓶底结构尺寸如表9所示。对修正后的瓶底结构进行有限元应力分析,得到在工作压力(20 MPa)和爆破压力(48 MPa)下的有限元应力分析结果如图8,9所示。

表8 瓶底结构优化前产品参数

表9 瓶底结构优化前后及修正后产品参数比较(工作压力20 MPa)

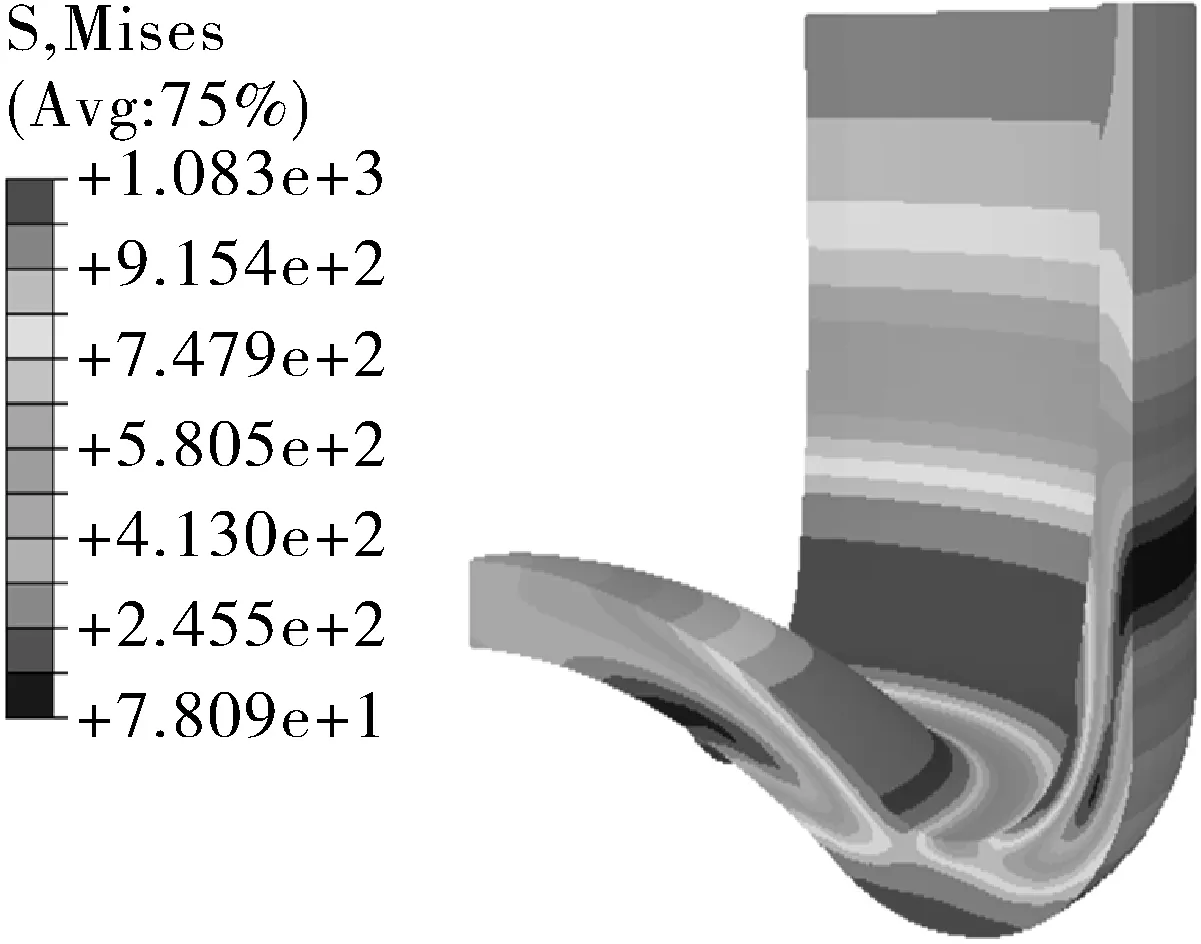

由图8,9可以看出,修正后的瓶底结构在工作压力下的最大应力为563.1 MPa,小于气瓶材料的屈服强度(980 MPa);在爆破压力下的最大应力为1 083 MPa,小于气瓶材料的抗拉强度(1 100 MPa)。最大应力均出现在瓶体与凹底过渡圆弧内壁位置。按Mises强度条件评定,修正后的瓶底结构的爆破压力还有1.5%的相对余量。

图8 工作压力20 MPa时瓶底模型的应力分布云图

图9 爆破压力48 MPa时瓶底模型的应力分布云图

通过对高压气瓶瓶底结构参数优化,与原瓶底结构相比,优化后的瓶底结构的质量减轻9.29%。对优化后的瓶底结构进行修正后,增大了气瓶的容重比,且其瓶底结构的质量仍小于原瓶底结构的质量。

4 结论

(1)采用自主研发的三轮冷旋压机生产气瓶,可以缩小气瓶的壁厚偏差,改善材料性能,提高气瓶的整体结构强度。

(2)气瓶易在底部过渡圆弧处产生应力集中现象,在最小爆破压力下对规格∅229 mm-50L气瓶瓶底结构进行强度校核,该结构满足标准要求,并且留有一定的安全裕量。

(3)通过对气瓶瓶底结构进行优化,得到了一种比较合理的气瓶结构,为冷旋压高压气瓶的优化改进提供了技术支撑。