透平烟气余热回收系统设计与应用

(中海石油(中国)有限公司 天津分公司,天津 300459)

0 引言

能源短缺、环境污染是世界性问题,节能减排、降低能耗、提高能源利用率是解决能源问题的根本途径[1-3]。目前,我国的能源利用率仅为33%左右,大量余热以各种形式被排放到大气中,因此,工业余热回收就尤为重要。充分利用余热资源成为工业企业节能减排、降低能耗的主要途径。透平作为海上油田的发电设备,所排放的烟气温度一般为300~550 ℃,余热回收潜力巨大,因此如何充分挖掘透平节能潜力,变废为宝,创造经济效益成为海上油田开展节能工作的重点。目前海上油田透平烟气余热回收方式以安装余热回收装置加热导热油为主[4-8],余热回收装置利用透平高温烟气对导热油进行加热,建立导热油加热系统的循环,满足生产现场的需要。目前一部分海上油田已采用以上方式回收透平烟气余热,但生产现场的热需求有限,仍有大量的透平烟气余热无法回收利用,还有一部分海上油田由于缺乏有效的方式或措施而没有实施透平烟气余热回收,这样就造成大量余热资源的浪费。针对以上问题,设计了一套海上油田透平烟气余热回收系统,并在渤海某油田进行示范应用,取得良好效果。

1 余热回收潜力分析

渤海某油田透平选型为Solar Mars100,燃料为天然气与柴油(主要采用天然气,柴油作为应急备用),其在不同工况下的运行参数见表1。该透平运行稳定,负荷率为80%,对应所排放的烟气温度为420 ℃,属于中温余热,为一等余热资源[9],回收潜力较大,应优先回收。

表1 透平不同工况下的运行参数

2 余热回收系统设计

2.1 系统工艺流程

为了确保透平烟气余热回收系统的使用效果,对该系统的设计进行优化,最终确定的系统工艺流程如图1所示。

图1 透平烟气余热回收系统工艺流程

该设计在透平后分别增加热管蒸汽发生器和汽水混合加热器,以透平高温烟气作为热管蒸汽发生器的热源,热管蒸汽发生器利用高温烟气与净化水进行换热,换热后的烟气依次通过热管蒸汽发生器的排烟气管道和烟囱后排放到大气中;产生的高温低压饱和蒸汽引入汽水混合加热器,将回注水加热以提高温度,并通过油田已有的注水泵增压回注地层,增强油藏水驱效果,从而提高原油采收率,实现透平高温烟气余热的高效回收利用。

热管蒸汽发生器的进烟气管道上设有第一烟气挡板阀,在透平烟囱相连的排烟气管道上设有第二烟气挡板阀,第二烟气挡板阀为第一烟气挡板阀的随动系统,二者根据热管蒸汽发生器的蒸汽压力进行比例积分微分(PID)反馈控制,采用双控模式联动控制第一烟气挡板阀和第二烟气挡板阀的烟气挡板开度,从而安全、平稳地控制热管蒸汽发生器的烟气流入量。当热管蒸汽发生器的蒸汽压力较高时,第一烟气挡板阀的烟气挡板开度适度变小而减少烟气流量,同时第二烟气挡板阀的烟气挡板开度适度变大而增大烟气流量,通过第二烟气挡板阀后的烟气由透平烟囱排放到大气中,避免透平烟气回压过高而影响透平的正常运行;当热管蒸汽发生器的蒸汽压力较低时,第一烟气挡板阀和第二烟气挡板阀的烟气挡板开度的变化与蒸汽压力较高时的情况相反。

2.2 热管蒸汽发生器

热管蒸汽发生器以热管为传热元件,将热管优化设计组装成束,即热管蒸汽发生器是由若干独立传热的热管按一定的排列方式组成,其热量传递依赖于热管。热管借助工作液体的相变进行传热,即通过全密闭真空管内饱和工作液体的蒸发和凝结而吸收与释放热量,以工作液体的循环流动来实现传热功能[10-11],这是一种相变潜热交换过程。热管具有极高的导热率和良好的等温性,其导热系数为铜的数千倍,被称作传热超导体[12-13]。将热管蒸汽发生器中的热管的蒸发段置于烟道内,高温烟气的余热通过热管管壁传给管内的工作液体,使其汽化,在内部压差的作用下,周而复始地把高温烟气的余热传递给水,使水变成饱和蒸汽。

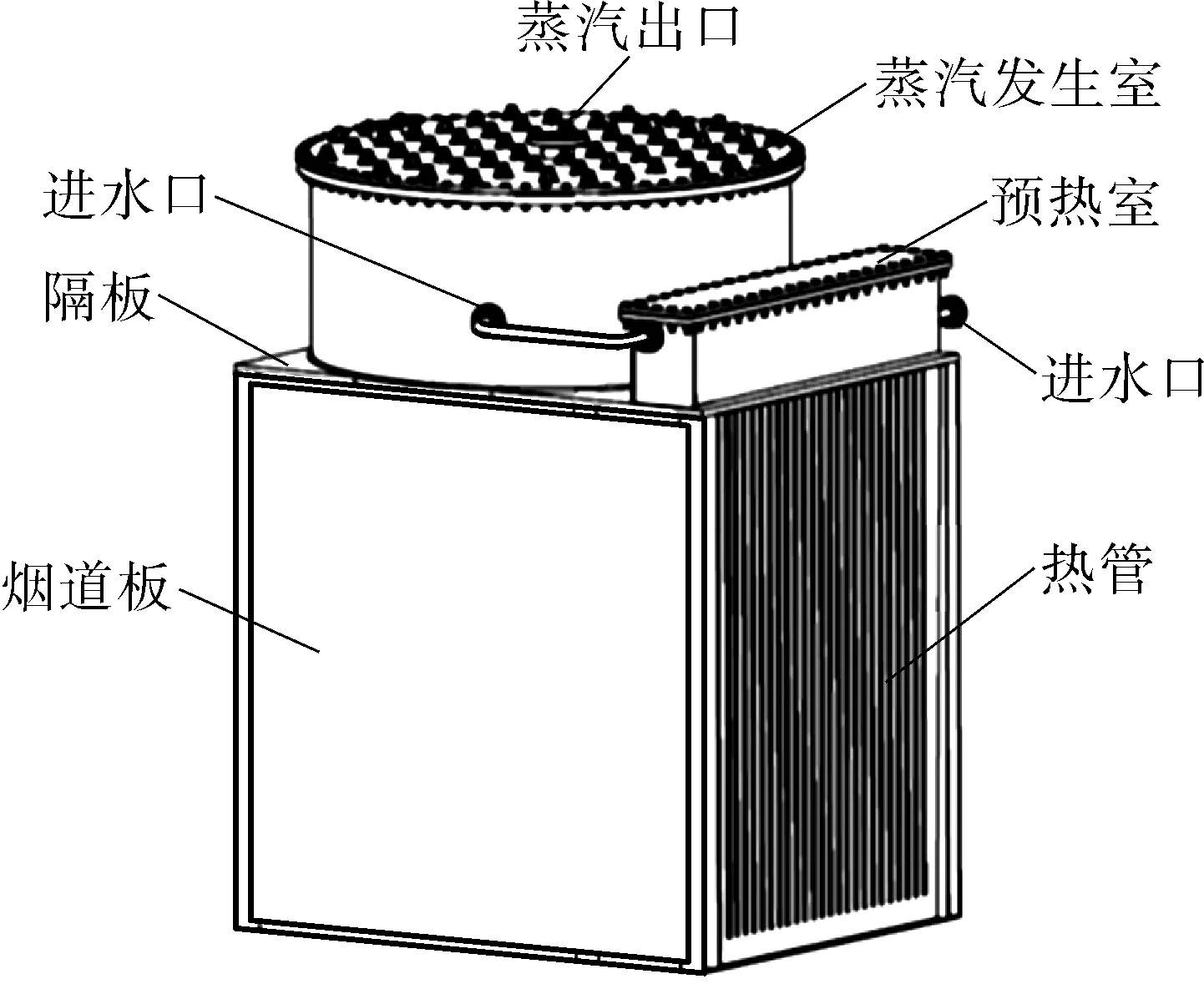

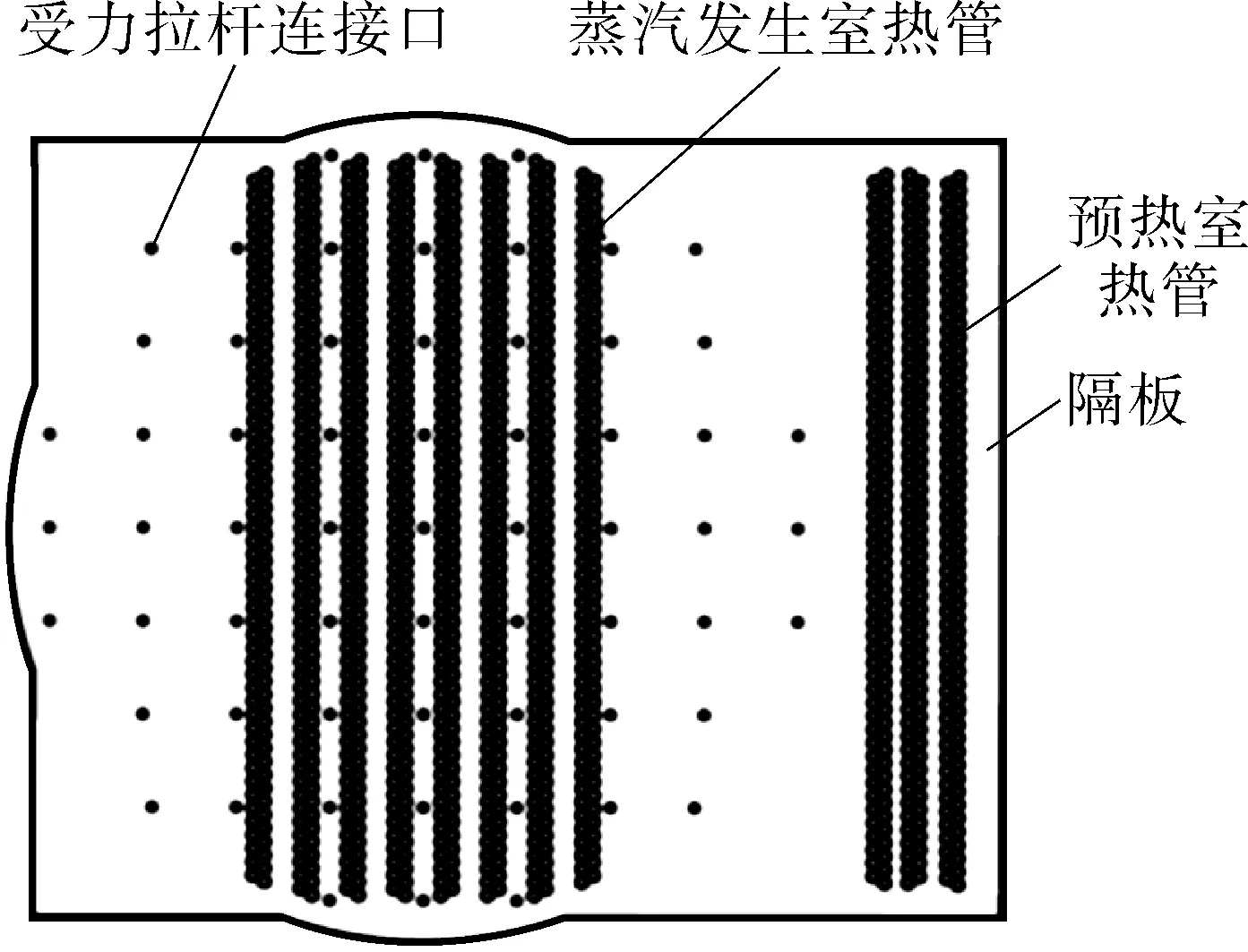

热管蒸汽发生器主要由预热室、蒸汽发生室、隔板、烟道板和热管组成,其结构如图2所示。预热室和蒸汽发生室相连通,均设置在隔板上,预热室的高度低于蒸汽发生室的液位控制要求的最低液位高度,以确保加热过程中预热室始终为满水状态。预热室和蒸汽发生室内部分别设置有8组、3组热管,每组热管由2列呈竖直平行且交错排列的热管构成(见图3),这些热管一端伸入烟道内,另一端伸入预热室与蒸汽发生室内,与隔板采用可拆卸方式连接;预热室内热管的数量可根据所需的蒸汽压力来设置,但要确保预热室内的水不被汽化。蒸汽发生室内的每组热管之间设置有用于承受隔板和盖板之间拉力的受力拉杆,隔板和盖板上设置有用于连接受力拉杆的连接孔。

图2 热管蒸汽发生器结构示意

图3 热管布置方式示意

热管蒸汽发生器主要技术参数:功率5 200 kW,热效率≥95%,热管长度6 m,热管内径24 mm,热管厚度2 mm,预热室热管数量347根,蒸汽发生室热管数量880根,进口烟气温度420 ℃,进口烟气流量130 t/h,供水温度50 ℃,供水流量8.0 m3/h,蒸汽压力650 kPa,蒸汽温度168 ℃,蒸汽流量8.0 t/h。

热管蒸汽发生器主要技术特点:(1)恒温操作,采用对水充分预热、再蒸汽发生的方式,换热效率高;(2)冷热流体完全隔开,单根热管损坏,可以任意更换而不影响整体正常运行;(3)热管列竖直平行设置,极大地减少了烟气阻力损失;(4)预热室、蒸汽发生室与顶部的盖板采用螺栓连接,热管可拆卸,检修时可将热管竖直向上抽出而节省占地面积;(5)系统多重冗余,设计可满足将来扩容的需要。

2.3 汽水混合加热器

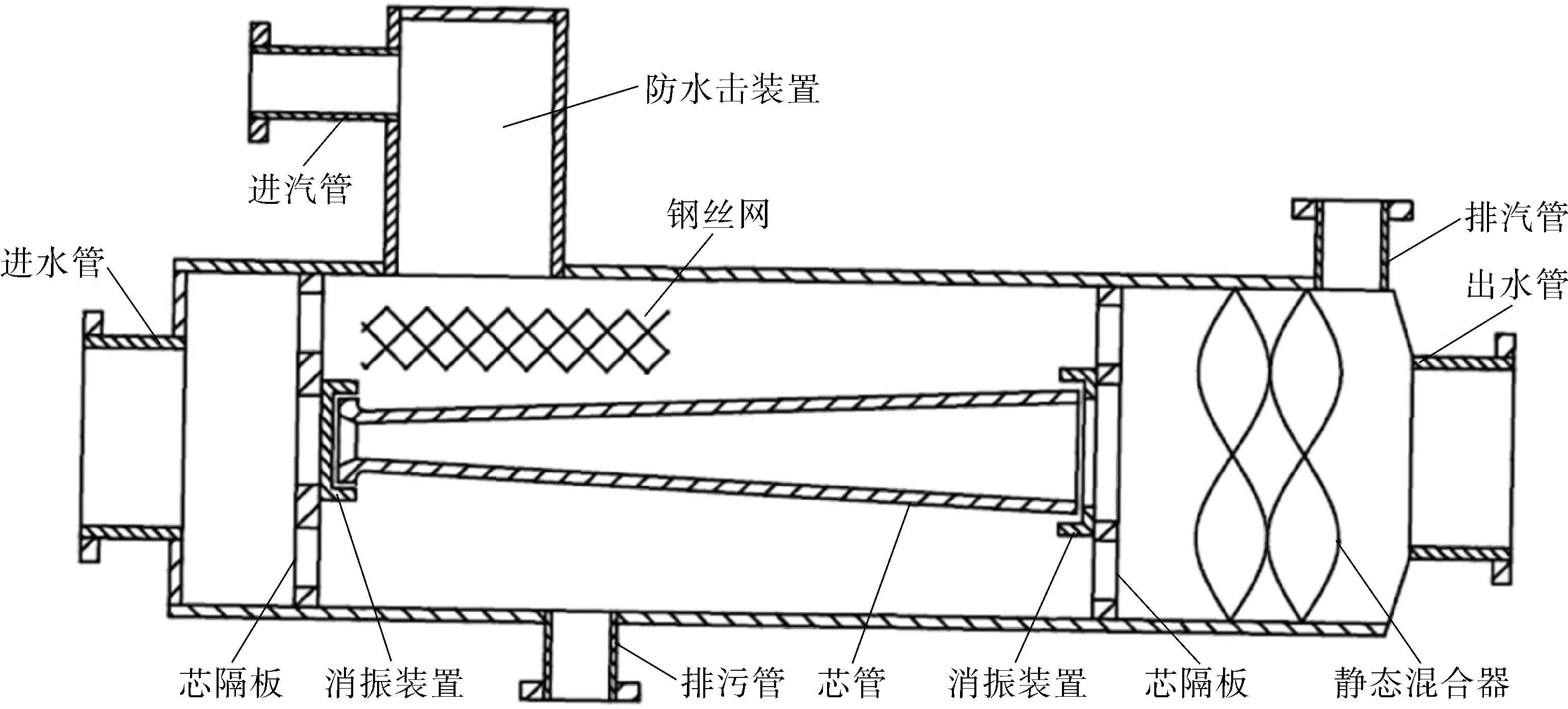

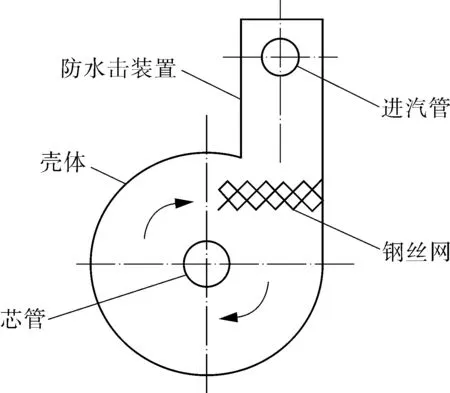

汽水混合加热器采用卧式结构,主要由防水击装置、壳体以及位于壳体内部的芯管和静态混合器等组成(见图4)。防水击装置为圆柱形,与进汽管垂直连接,直径是进汽管直径的2~3倍,蒸汽通过防水击装置的折流与扩径作用而减小流速,防止启动时出现水击现象;防水击装置与壳体侧周相切,轴线与芯管轴线偏移了一定距离(见图5),蒸汽沿壳体切线方向进入做旋流运动,避免了直接冲击芯管而产生振动及噪音;蒸汽通过材质为不锈钢的钢丝网整流后,流速更加平缓,有效降低了噪音。芯管进水端相对很小的部位为喉口,喉口后面为芯管的扩散段,扩散段外壁上均匀分布有无数个斜向喷孔,喷孔直径3.5 mm,喷孔轴线与芯管轴线的夹角为45°,蒸汽由喷孔喷入芯管后与原油混合;芯管两端固定有由吸振材料组成的消振装置,用来吸收芯管振动,以防止振动向外传递。静态混合器为2个前后排列的螺旋形静态导流叶片,用来强化蒸汽与原油的混合换热,使混合更充分,加热出水温度更均匀。汽水混合加热器运行时,被加热水从芯管的喉口高速喷入扩散段,同时高温蒸汽也从喷孔高速喷入芯管的扩散段,汽水在高速流动中瞬时混合换热,然后在静态混合器的作用下强化混合换热,最后热水从出水管流出。

图4 汽水混合加热器结构示意

图5 蒸汽进入方式示意

汽水混合加热器主要技术参数:功率为5 200 kW,设计压力950 kPa,设计温度195 ℃,加热水量315 m3/h,蒸汽压力650 kPa,蒸汽温度168 ℃,蒸汽流量8.0 t/h。

汽水混合加热器主要技术特点:(1)通过防水击装置、钢丝网和消振装置的共同作用以及蒸汽切向的进汽方式,达到无水击、无振动和低噪音;(2)采用静态混合器强化汽水混合换热,使加热出水温度更均匀,换热效率更高;(3)自动化程度高,免维护,操作简便;(4)结构紧凑,占地面积小。

3 现场应用及效果

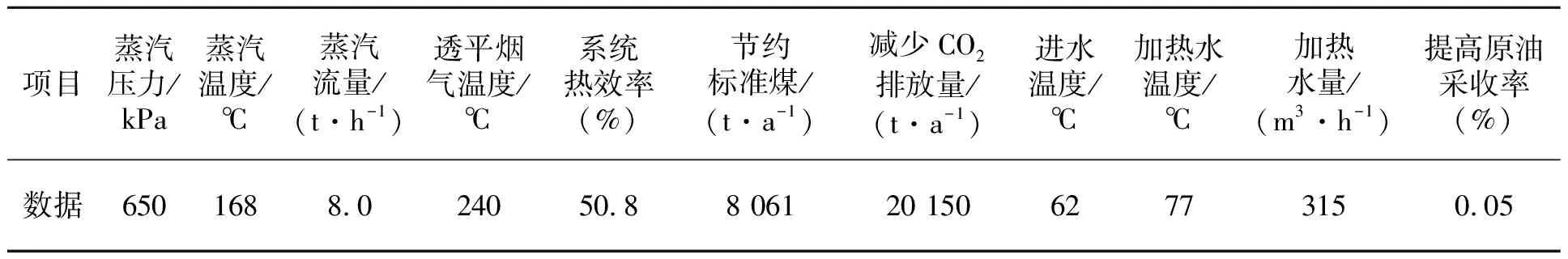

透平烟气余热回收系统在渤海某油田进行示范应用,运行稳定,效果良好,透平高温烟气余热被高效回收利用。透平烟气余热回收系统应用效果的有关数据如表2所示。

表2 透平烟气余热回收系统应用效果的有关数据

由表2可看出,透平烟气温度由420 ℃降至240 ℃,有效降低了透平所排放的烟气温度;系统热效率由32.7%升至50.8%,明显提高了能源利用率;系统节约标准煤8 061 t/a,由此减少CO2排放量20 150 t/a,节能减排效果明显;系统加热回注水315 m3/h,考虑到透平需要停机维护或检修,以系统每年运行330 d计算,加热回注水2.49×106m3/a,将回注水温度由62 ℃升至77 ℃,增强了油藏水驱效果;使用CMG油藏数值模拟软件,计算出提高原油采收率0.05%,经济效益可观。

4 结语

针对海上油田透平烟气余热回收潜力巨大而实际回收率较低的问题,设计了一套基于热管蒸汽发生器和汽水混合加热器的透平烟气余热回收系统,并在渤海某油田进行示范应用,实现了透平高温烟气余热的高效回收利用,取得了良好的社会效益和经济效益。该系统的成功应用,改变了常规的安装余热回收装置加热导热油模式对海上油田透平烟气余热进行回收的模式,提供了一种全新、高效的透平烟气余热回收方式。

通过实施余热回收,透平烟气温度由420 ℃降至240 ℃,而温度为240 ℃的烟气仍具有较大的利用价值,可以进一步实施余热回收,实现烟气余热梯级利用。建议对热管蒸汽发生器的结构与热管布置方式进一步优化,以更大程度地减少系统压降对透平排烟气的影响及减小设备占地面积。