热处理对N06625堆焊层耐腐蚀性能的影响

(上海森松压力容器有限公司,上海 200132)

0 引言

某分离器设计制造标准为ASME Ⅷ-2,设计温度66 ℃,设计压力5.88 MPa,最低设计金属温度(MDMT)为0 ℃,材料为SA-516 70 复合SB-443 N06625,规格为ID3350 mm×11337 mm×(66+3.5) mm,接管为SA-105锻件内壁堆焊N06625,介质含铵、H2、H2S、盐酸等,属于临氢、酸性、有毒、易燃工况,设备制造完毕需进行整体热处理。客户要求在考虑升降温速度的影响下,按3个模拟热处理循环后,根据ASTM G28A[1]对复层母材、堆焊层焊缝进行腐蚀试验,采用硫酸-硫酸铁溶液沸腾120 h后腐蚀速率不超过0.91 mm/a。经计算,按3个模拟热处理循环后保温时间长达11 h,且对耐腐蚀合格指标要求非常严苛,如何选择合理的热处理工艺及合适的堆焊方法来保证复层及堆焊层耐腐蚀性能达到要求,是本文研究的重点和难点。

1 N06625材料性能

ASME SB-443 N06625属于Ni-Cr-Mo合金,具有高的强度和良好的耐腐蚀性能,使用温度范围可以从低温至982 ℃,固溶强化镍基合金N06625主要通过添加Cr,Fe,Mo,Nb等合金元素进行强化来提高材料的强度[2],这样的元素组合也提高了材料的抗腐蚀性和高温抗氧化性。N06625有优秀的抗点蚀和耐应力腐蚀能力,在各种介质中有优良的耐腐蚀性能。N06625 Gr1的供货状态为软化退火态,可用于-196~450 ℃的抗腐蚀的压力容器中,具有优秀的抗点蚀、缝隙腐蚀和晶间腐蚀能力;在硝酸、磷酸、硫酸和盐酸中有优异的抗腐蚀性能;在碱性环境下和有机酸环境下抗腐蚀性能好且有良好的力学性能。固溶态的N06625 Gr2可用于600 ℃以上的高温工况中。N06625化学成分及力学性能分别见表1,2[3]。

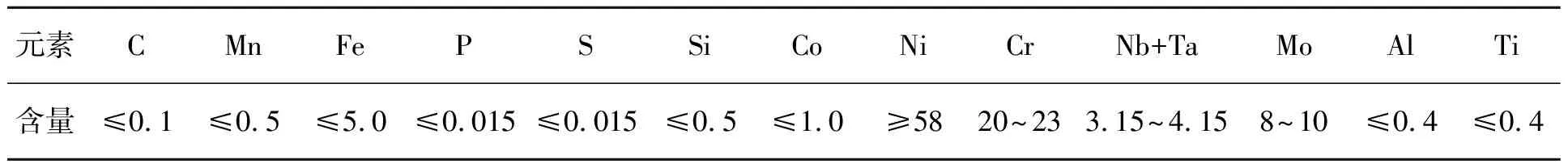

表1 N06625化学成分要求 %

表2 N06625力学性能

1)供货状态:完全退火态,最低退火温度为871 ℃;2)供货状态:固溶态,最低固溶温度为1 093 ℃,后续增加或者不增加最低982 ℃的稳定化处理,以提高抗腐蚀性

根据该分离器的介质特性,要求复层有良好的抗腐蚀性,因此选择复层材料供货状态为固溶态+稳定化处理的N06625 Gr2,焊后和热处理后,复层及焊接接头硬度不超过HRC35。

2 设备热处理工艺的制定

2.1 整体设备热处理工艺

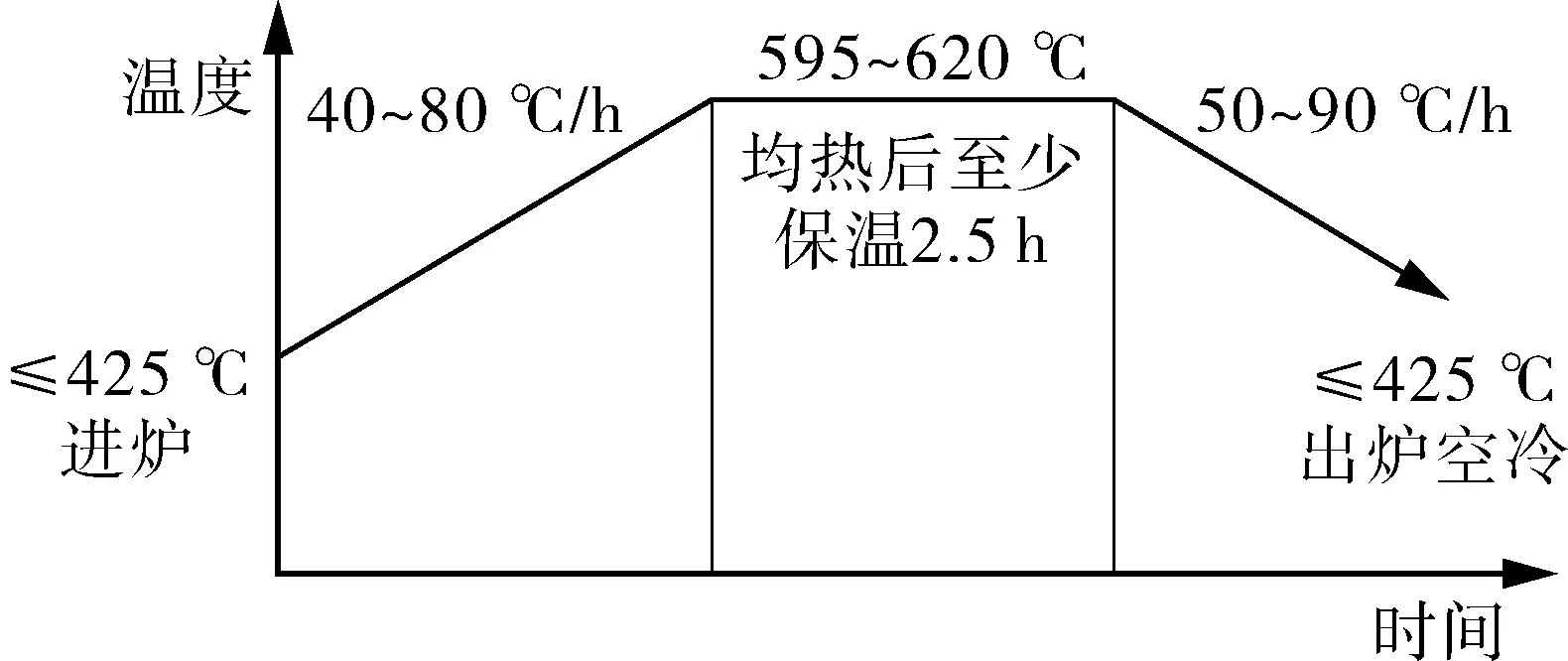

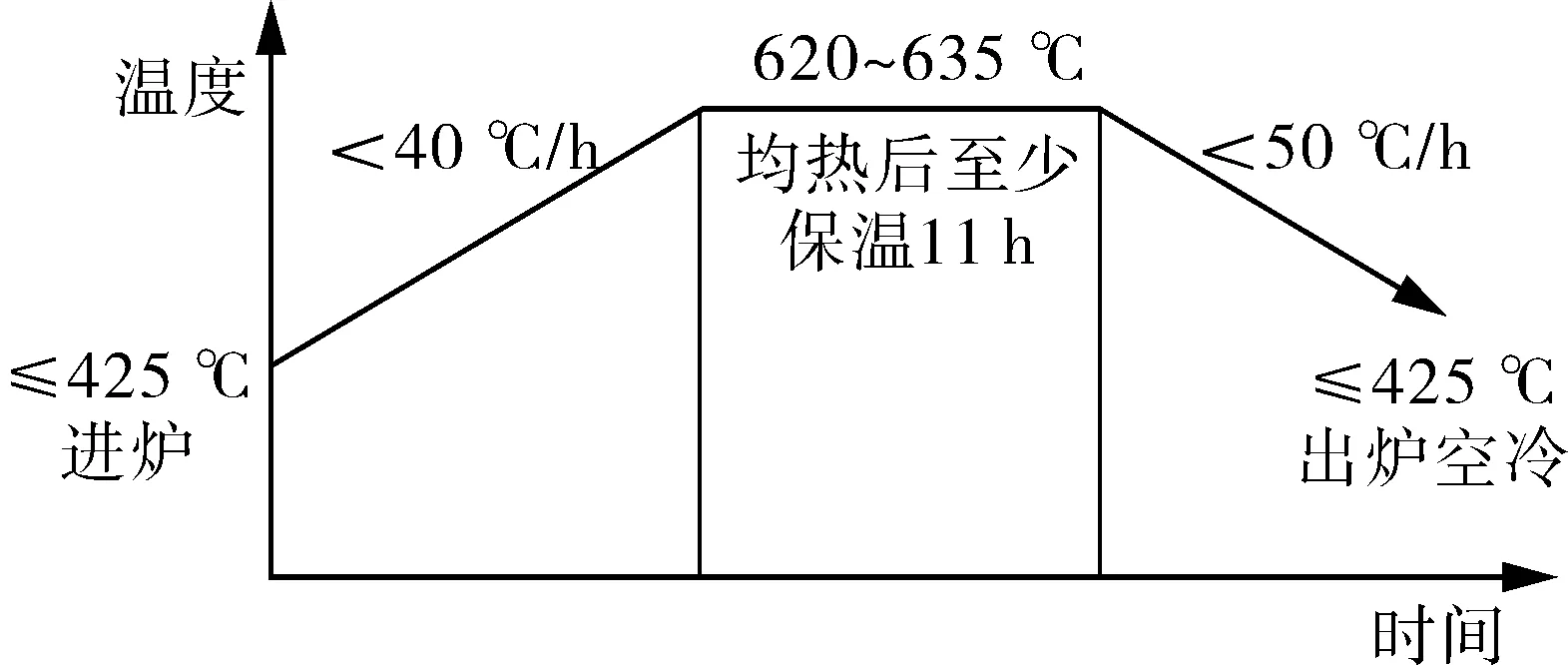

图1 拟定产品热处理工艺曲线

材料为(66+3.5) mm的SA-516 70复合N06625,设备热处理工艺的制定,既要考虑基层应力的消除,又要保证复层的抗腐蚀性能。结合N06625的性能特点,根据ASME Ⅷ-2表6.8[4]要求拟定了设备消应力热处理工艺,产品可以进行整体炉内热处理,其工艺要求如图1所示。复层及堆焊焊缝的腐蚀在最大模拟热处理后进行,在考虑最慢升降温速度的影响并折算到保温时间内,按3个循环的热处理合并至1个循环进行计算,拟定最大模拟焊后热处理工艺曲线见图2。

图2 拟定最大模拟消应力热处理工艺曲线

2.2 封头热处理工艺

此设备封头为椭圆形封头,规格为ID3500 mm×(68+4) mm,如果采用整体成形,根据封头厚度需进行热压,需在900~930 ℃热压温度下压制,且封头在热成形后需重新进行正火处理,组装后再随设备进行整体消应力热处理,因此封头板经历的热循环为正火+消应力,最大模拟热处理曲线为图3正火加图2最大消应力热处理。

图3 封头正火热处理工艺曲线

2.3 复层及堆焊焊缝热处理

为考察设备复层及堆焊焊缝在经历最长时间热处理情况下对耐腐蚀性能的影响,筒体复层、筒体及筒体上接管的堆焊焊缝按图2进行最大模拟消应力热处理,对于封头仅采用复合板复层板按图3进行模拟焊后热处理。

3 堆焊工艺评定

3.1 堆焊方法

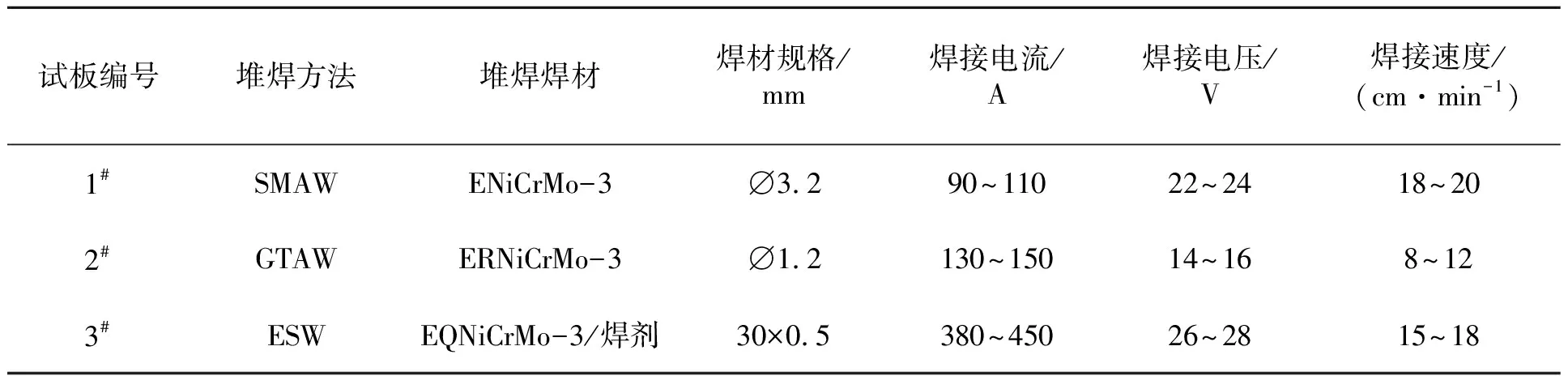

表3 堆焊工艺参数

分离器筒体及封头拟选用的堆焊方法:复层的焊接采用焊条电弧焊(SMAW)或钨极氩弧焊(GTAW),接管内壁及法兰密封面的堆焊采用机械GTAW,人孔内壁及人孔盖采用电渣焊(ESW)堆焊[5-6],堆焊评定用基层材料为SA-516 70,按ASME Ⅸ[7]进行了堆焊工艺评定。3种方法的堆焊工艺参数[8]见表3。

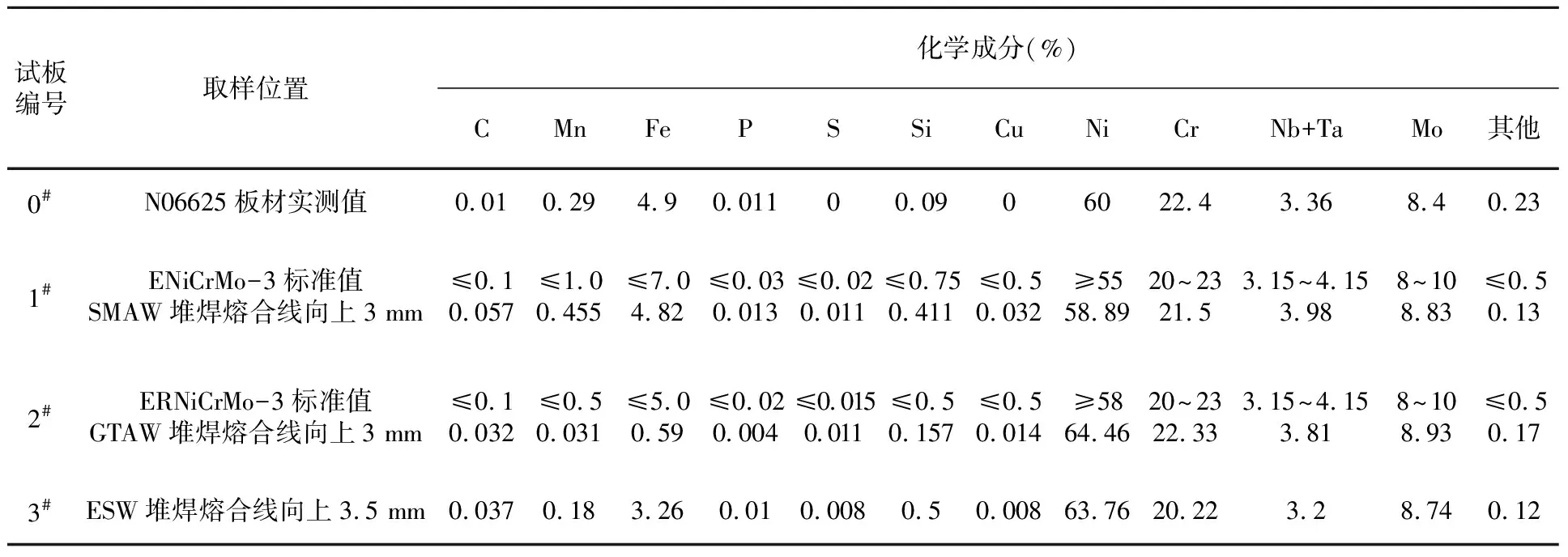

3.2 堆焊及原材料化学成分分析

堆焊后,按ASME Ⅸ QW462.5(a)[7]要求从熔合线向上不同的位置进行了化学成分分析。从分析结果看,堆焊层厚度比较理想,具体合格位置的堆焊化学成分见表4。为了对比原材料与堆焊的耐腐蚀性能,N06625板材实测化学成分列于表4。

表4 堆焊层化学成分分析

3.3 模拟最大消应力热处理后的腐蚀试验

为了对比原材料与堆焊试板的耐腐蚀性能,对母材和堆焊试板分别按上面要求进行了模拟消应力热处理,其中:

(1)对原材料在无热处理状态下按ASTM G28A进行腐蚀试验,作为原始数据与热处理状态下进行对比;

(2)对于封头,如果采用整体成形,封头所经历的热过程按图3需要进行正火+消应力,现仅采用N06625的板材进行了验证性试验;

(3)对于堆焊试板,按筒体复层经历的热过程按图2进行最大热处理的模拟试验。

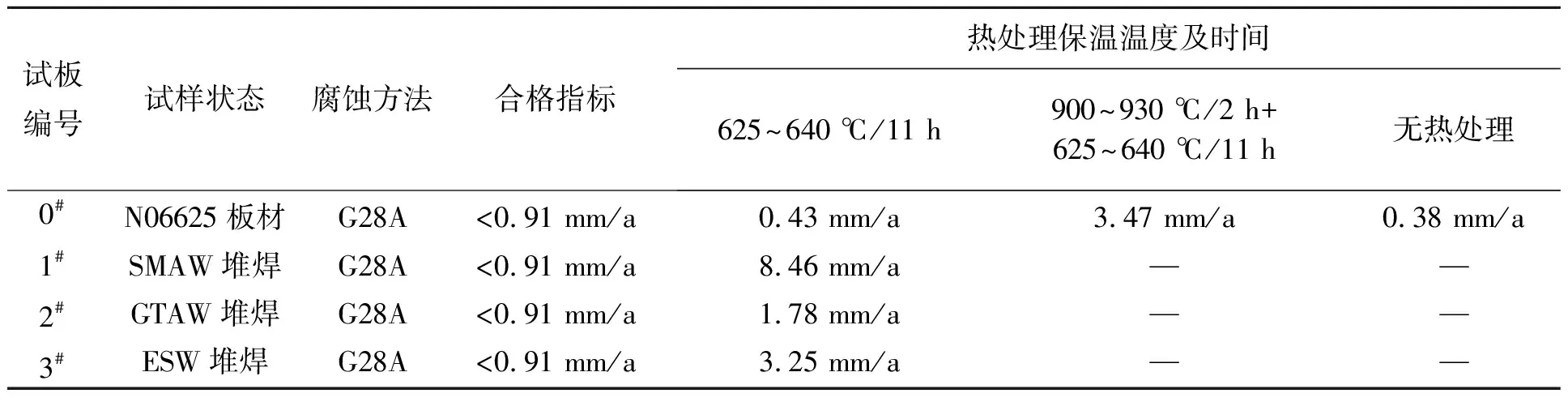

热处理后对堆焊的耐蚀层进行取样,按ASTM G28A进行了腐蚀试验,不同热处理工艺的腐蚀试验结果见表5。

表5 不同热处理工艺的腐蚀试验结果

4 腐蚀试验结果分析

4.1 原材料板试样(0#)

(1)消应力状态。

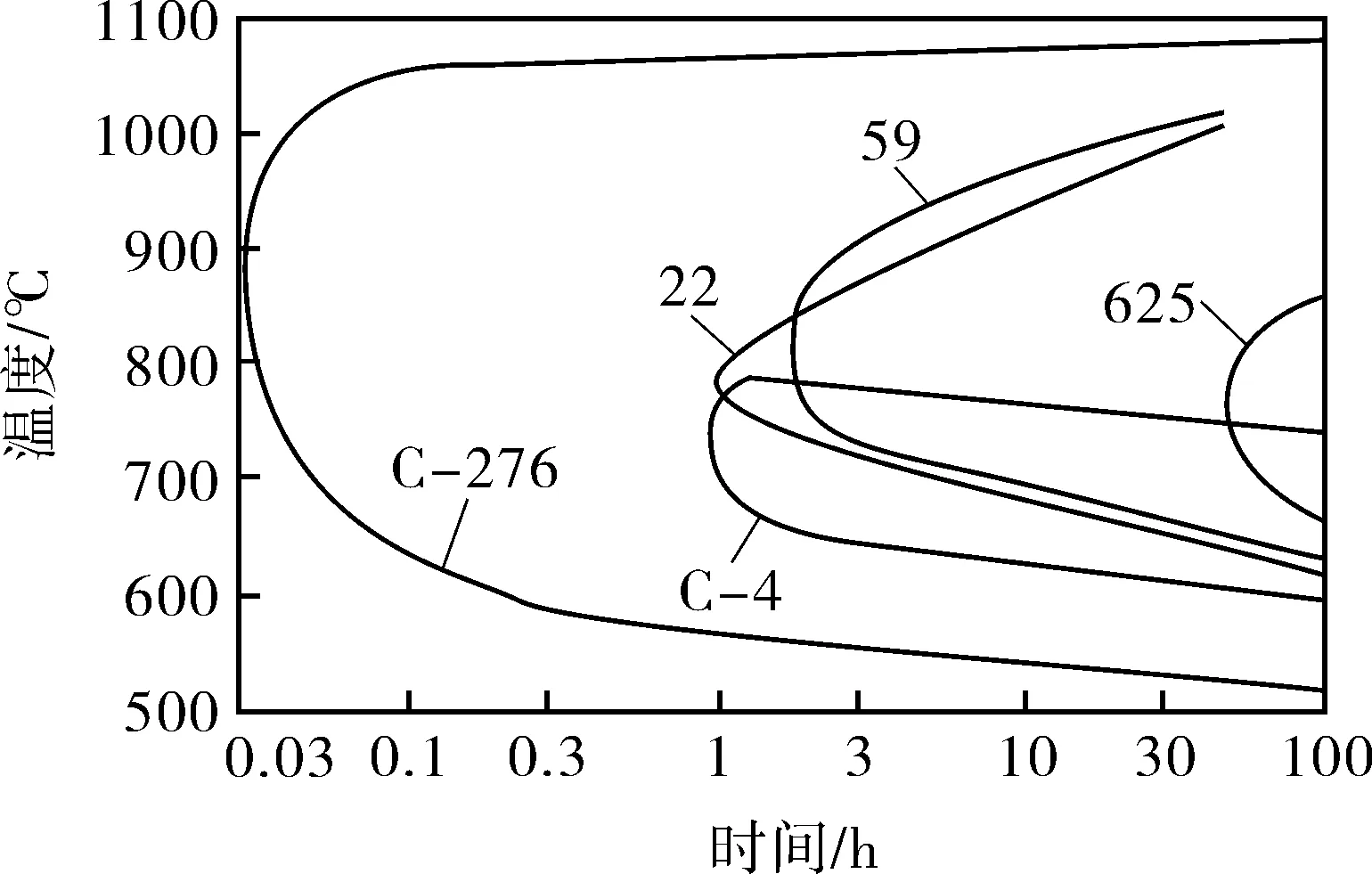

图4 5种镍-铬-钼合金按ASTM G28A法试验得到的TTS(时间-温度-敏感性)图[9]

(2)正火+消应力状态。

N06625合金是由钼和铌的固溶强化作用提供强度,但是铌的存在会使这种材料在高温过程中导致各种相的沉淀,作为封头复层,如果封头采用整体热成形,从图5的冷却曲线可以看出,在封头成形温度900~930 ℃区间进行加热和冷却时,在短时间内就会形成碳化物M6C,M6C是对耐蚀性有害的中间相,使材料性能恶化、耐腐蚀性能下降,从ASTM G28A腐蚀结果也可以看出腐蚀速率远远超出要求数据,因此封头无法采用整体热成形工艺,只能采用瓜瓣封头,对瓜瓣封头的封头片可以采用低温压制,不破坏复层耐蚀性能,复层焊缝在成形后进行焊接,这样复层的堆焊工艺与筒体相同(只进行消应力热处理)。

图5 N06625合金时间-温度沉淀图[2](C=0.06%)

4.2 不同堆焊方法分析

(1)不同堆焊方法碳含量的影响。

通过对3种堆焊方法的化学成分进行分析,SMAW,ESW堆焊的化学成分中C含量远高于母材和GTAW,而Cr,Ni,Mo含量低于GTAW。在N06625合金中,C含量的高低直接影响材料的抗腐蚀性能。从图5也可以看出,高的C含量在600~1 000 ℃很容易形成碳化物,从而降低焊缝的耐蚀性能;从堆焊层的化学成分与板材C含量的不同得到的腐蚀结果,也验证了C对腐蚀性能起到了关键作用。试验结果表明,C含量控制在0.02%以下就可大大提高抗腐蚀性能。在镍基合金中,Fe含量越低,对耐蚀性越有利,而Cr,Ni,Mo合金含量相对越高,焊缝的耐蚀性会越好。因此,采用GTAW进行堆焊最有可能达到耐腐蚀要求。

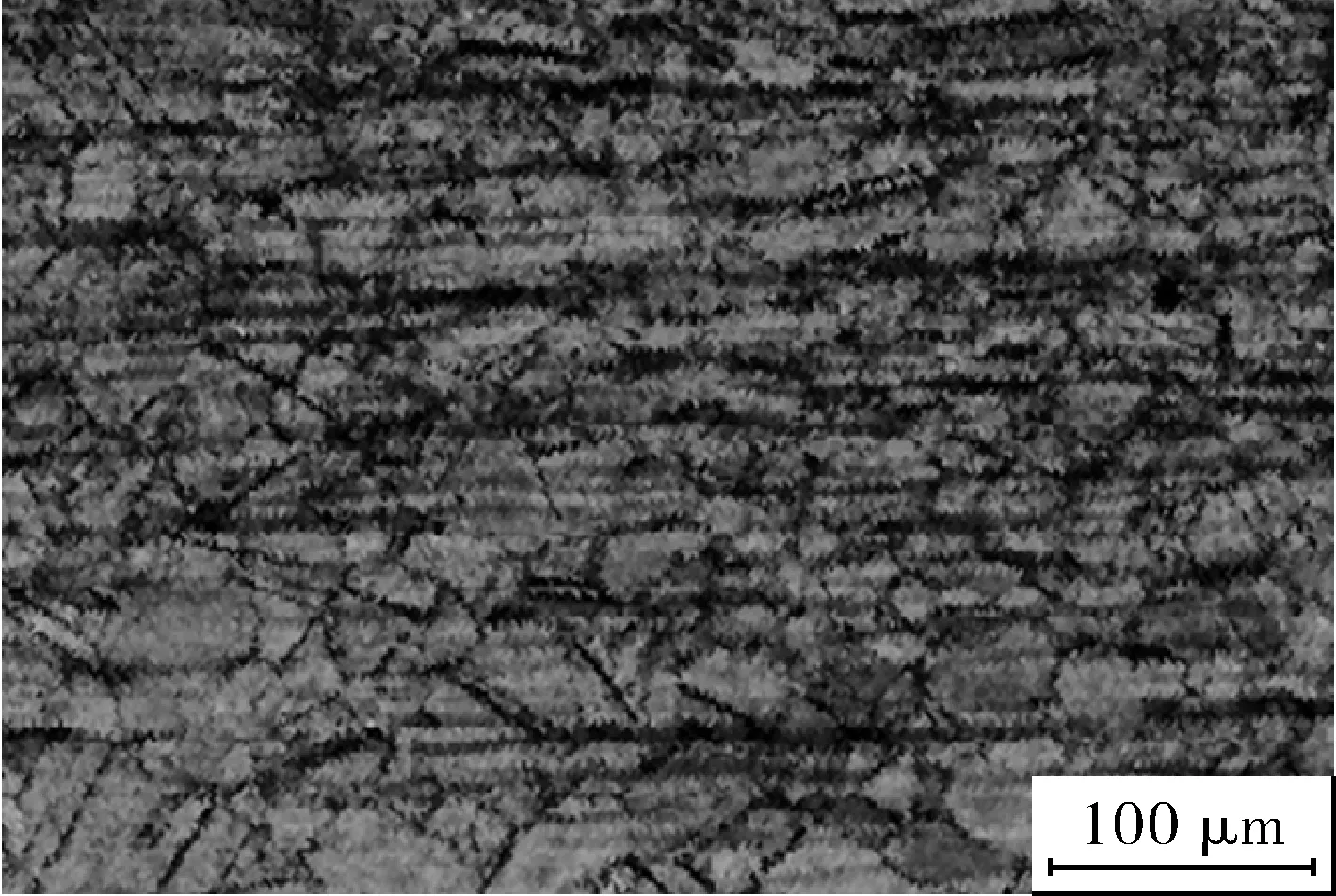

(2)对堆焊耐蚀层进行微观分析。

为了进一步分析堆焊耐蚀层的微观组织,采用SEM扫描电镜对SMAW堆焊的成分进行分析,发现晶界有明显的碳化物析出,如图6所示。从微观组织上看(见图7),在奥氏体晶界上有明显的碳化物析出。

图6 SMAW堆焊层表面下0.4 mm的SEM微观照片

图7 SMAW堆焊金属微观照片

对SMAW堆焊层微观组织分析可以看出,采用SMAW堆焊并进行长时间热处理后,在堆焊金属中有大量的碳化物析出,其原因是:对于含铬的镍合金,由于铬在基体中的溶解度高,从高温冷却到低温,铬不会因溶解度降低而从基体中析出,但含铬的镍合金中含碳,碳在高温下大部分可溶于基体中,随着温度的下降、碳的溶解度下降,因而过饱和的碳会以碳化铬M23C6与M6C的形式在晶界析出,碳含量越高,在敏化初期,碳化铬析出的倾向越大、析出速度越快,贫铬区中铬含量的贫化速度也越快,合金的晶间腐蚀敏感性越高[9-10]。因此,合金中碳含量的高低对合金的晶间腐蚀性能起决定作用。这与表4,5中给出的不同碳含量得到的不同的腐蚀结果是相符的。

(3)堆焊方法的选择。

从上述分析可知,采用SMAW,ESW进行堆焊,从焊材选择优化、焊接参数的优化,化学成分合格位置已经达到了最佳状态,但腐蚀率远高于产品要求。单从热处理工艺上进行优化,通过降低热处理保温温度也无法达到理想效果;而采用GTAW堆焊,从降低焊接输入、热处理工艺改善上还有希望达到所要求的严苛指标,因此,下一步仅采用GTAW堆焊来进行试验。

5 堆焊工艺改善及热处理温度的调整

采用GTAW进行堆焊如何达到合格值,需从以下两方面进行改善:一是碳含量低的焊丝且调整焊接参数降低热输入;二是适当调整热处理工艺。

5.1 调整焊接参数

从2#试样的焊接热输入进行优化,重新调整焊接参数以降低稀释率[11-12],从原热输入量12 kJ/cm降至10 kJ/cm,堆焊后进行化学成分分析,合格位置在熔合线向上3 mm,其结果见表6。

表6 GTAW堆焊化学成分

5.2 优化热处理工艺

在满足客户要求的热处理工艺下,升降温速度及保温时间无法调整。为保证试验在最大消应力模拟热处理后耐腐蚀性能达到要求,在满足ASME Ⅷ-2表6.8[4]的前提下降低保温温度,但前提是只能压缩产品的热处理温度公差,由原定的保温温度(615±15) ℃压缩到595~620 ℃,从图4的TTS曲线也可以看出,在一定的保温时间内,降低保温温度对耐蚀性有利。通过计算,最终产品热处理工艺及最大模拟热处理的工艺要求如图8,9所示。

图8 实际产品热处理工艺曲线

图9 实际最大模拟消应力热处理工艺曲线

5.3 腐蚀结果

4#GTAW堆焊试板按图9进行模拟最大消应力热处理及与无热处理状态下的对比,晶间腐蚀试验结果如表7所示。

表7 晶间腐蚀试验结果

从表7可以看出,通过降低堆焊层焊接热输入及适当降低热处理保温上限温度,按ASTM G28A法进行的腐蚀试验结果完全达到了要求。

6 产品焊接及热处理

根据上述工艺评定试验结果,最终产品筒体、封头复层的堆焊、接管内壁及所有法兰密封面的焊接全部采用了GTAW,采用小的焊接热输入堆焊完成并经UT,PT检测合格,在设备焊接全部完成后按图8热处理工艺进行了产品热处理,产品热处理时带了一块随炉产品试板,另一块产品试板按图9进行了最大模拟热处理,对两块试板的耐蚀层按ASTM G28A进行了腐蚀试验,腐蚀率均<0.91 mm/a,满足了客户要求的指标。

7 结论

通过对不同堆焊方法、不同焊接热输入、不同热处理工艺,按ASTM G28A进行的腐蚀试验结果进行分析,得出以下结论。

(1)堆焊焊缝中碳含量的高低是影响耐腐蚀的关键因素,SMAW焊缝金属的高碳含量是导致耐腐蚀性能不合格的重要原因。

(2)采用GTAW焊接并采用低的焊接热输入,是达到严苛的耐腐蚀要求的重要保证。

(3)制定的热处理工艺,在符合标准的前提下,适当降低保温温度是保证耐腐蚀性能的关键措施。