华龙一号核电波动管电渣锭冶炼技术研究

李连龙 曾 杰

(二重(德阳)重型装备有限公司,四川618000)

1 问题描述

在核电发展的新形势下,核电发展重心已转移至RCC-M核电体系下新一代(三代)国产核电——华龙一号技术,华龙一号技术是我国拥有全新一代核电技术知识产权的核电体系。数年前,我公司即开始三代华龙一号核电波动管(材料X2CrNiMo18-12(CN))的前期技术方案研究。三代核电华龙一号波动管属于新产品开发,钢种特性尚不了解,特别是其超低碳控氮奥氏体不锈钢的电渣冶金材料特性,这在冶炼上有很大难度,本文对电弧炉冶炼、电渣重熔生产的产品钢锭质量进行了分析阐述。

2 冶炼难点

(1)碳含量低,铬、镍含量高且范围窄,尤其是N含量控制难度大,对质量要求苛刻。

(2)三代华龙一号核电波动管采用的奥氏体不锈钢,其可锻性差,纯净度要求高,须采用电渣重熔生产。

3 采取措施

为了确保产品质量,特别是产品的纯洁度、力学性能及可锻性,特制订下列技术方案:

(1)制订合理的工艺流程,确保产品质量。

(2)根据电渣过程中的成分变化规律,对电极坯成分作电极控制要求。

(3)对原材料提出合理的采购要求,既保证产品质量又尽可能降低成本。

(4)对电极坯质量作严格的要求,制定详细的电炉过程、钢包炉过程、VOD过程及电极打磨焊接过程的工艺要求,确保电渣锭所用原材料为合格原材料。

(5)制定详细的电渣过程工艺操作,确保电渣锭质量。

4 产品研制及生产过程

4.1 制定合理的工艺流程

根据该材料的碳含量低(C≤0.035%)的特点,要求采用VOD脱碳工艺;因其质量要求高,须确保其可锻性好,为此采用电渣工艺,制定工艺流程为:电弧炉粗水→VOD精炼→电极坯料浇注→电极坯切割冒口及打磨焊接→电渣重熔→电渣锭精整。

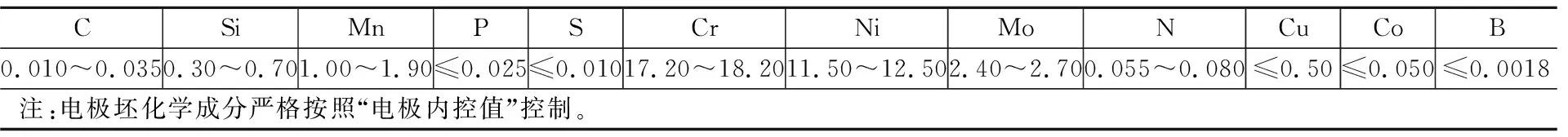

4.2 电极坯成分控制

根据电渣锭成分控制要求,结合成分在电渣过程中烧损变化规律,对电极成分作了适当调整,以保证最后的力学性能。该成分控制中的最大难点为N,因该材质为首次冶炼,其在电渣过程中的变化规律无法掌握,因此,N含量采取了比较保守的控制措施,即控制在中限偏上;再者Cr、Ni、Mo含量高,且Cr、Ni范围窄,增加了控制难度,需要多次补加合金并多次取样验证,以确保成分控制。电极成分控制见表1。

表1 电极成分控制(质量分数,%)Table 1 Electrode composition control(mass fraction,%)

表2 合金炉料采购补充要求(质量分数,%)Table 2 Supplementary requirements for alloy furnacematerial procurement(mass fraction,%)

表3 VOD开吹条件(质量分数,%)Table 3 VOD blowing conditions(mass fraction,%)

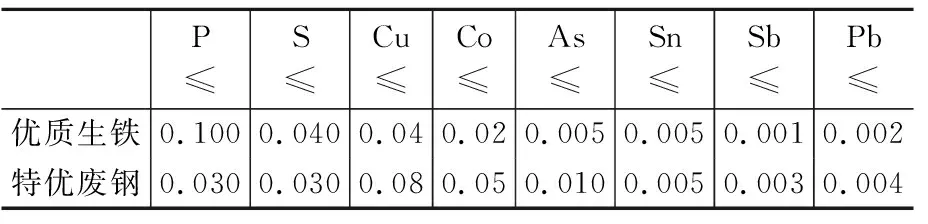

4.3 提出合理的原材料采购要求和使用要求

为确保有害元素符合产品要求,提高钢锭纯净度,专门编制了合金炉料规格书。如表2所示,对原材料提出了严格的采购、使用要求,为确保冶炼优质钢锭创造了条件。

4.4 电极坯冶炼研究

为确保电极坯质量,对电炉粗水、钢包炉精炼及电极浇注、打磨焊接等都做了详细工艺要求。

(1)电炉粗水冶炼要求确保P、B、Cu、Co等基本的有害元素符合要求,实际出钢P达到0.003%及以下。

(2)钢包炉精炼关键控制VOD开吹条件,并严格执行到位,确保VOD后少加入合金,为控碳创造条件。VOD开吹条件如表3所示。

(3)VOD过程中确保真空度和氧势变化,控制好终点碳,确保碳含量达到0.015%以下,然后方可加渣还原。最后分批加入氮化铬等合金,特别需要注意的是,调N时需要考虑残N。最后严格控制出钢温度。

(4)电极浇注过程中亦需要严格控制浇注温度,浇注温度的过热度一般控制在50~85℃,并严格控制锭身浇注时间,待充分成型后脱模,并去除冒口使用。

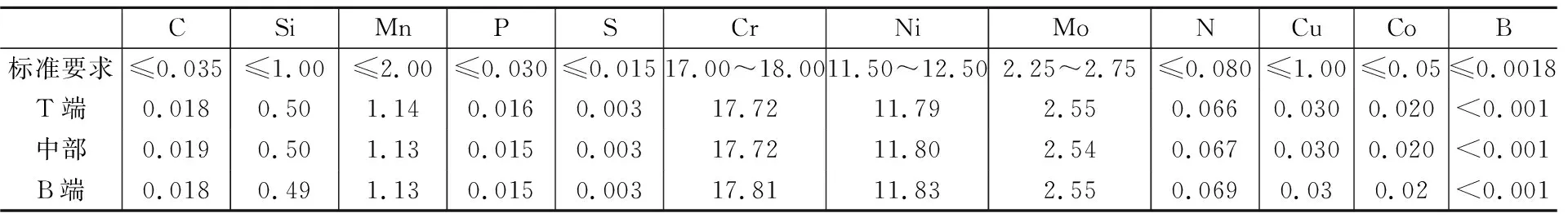

表4 成品化学成分(质量分数,%)Table 4 Chemical composition of finished product(mass fraction,%)

4.5 电渣过程冶炼研究

制定详细电渣参数,确保电渣锭质量,电极交换时间控制在2 min以内(越快越好);保持电渣过程平稳,电流波动不易过大,防止产生渣沟,确保电渣锭冶金质量,尤其是控制好氮含量的变化。

5 研究结果

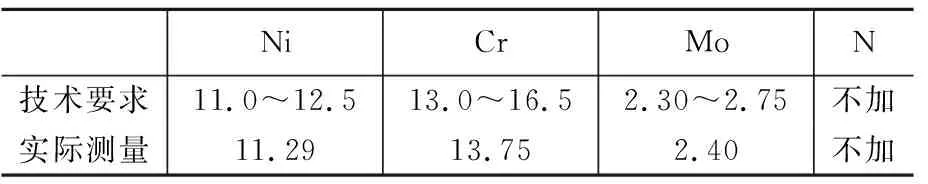

5.1 电渣锭熔炼成分及成品成分

按照工艺要求,电渣锭成功熔炼,锭重为10.5 t。经检测其熔炼成分及最终的成品成分均达到理想要求,成分控制达到世界同行水平,同时对最终产品进行解剖分析,其成分均匀度极好,钢锭头部及尾部成分几乎无差别,如表4所示。

5.2 电渣钢锭表面质量及锻造质量

电渣锭表面质量光洁,无渣沟;锻造过程无裂纹,钢锭可锻性好,质量好。

5.3 产品纯净度

6 结论

(1)采用VOD法可以生产控氮奥氏体不锈钢,并能精确控制氮含量,已达到生产要求。

(2)在敞口电渣炉中可以生产控氮奥氏体不锈钢电渣锭,氮的波动量可以实现控制。

(3)采用电渣生产的钢锭,其锻造性能优越,锻造质量良好。