大型轴类件高精度台阶孔的加工方法

张金生 苟罗成 廖世超 谭万斌

(二重(德阳)重型装备有限公司,四川618013)

水压机操作机的钳杆轴和移动轴内孔要求极高,不但对同轴度、粗糙度等有严格要求,还必须保证大落差端面的垂直度,而这些指标与操作机的工作精度紧密相关,也直接影响到操作机的维修周期。常规的加工方案都不能同时保证同轴度、粗糙度和垂直度等指标要求。专用工装设计结合了各种加工方法的优势,同时避免了传统加工方法的不足,利用车削方式达到设计要求。

1 技术背景

目前,在重型机械制造技术领域,加工回转类零件台阶孔的方法主要有三种。

(1)在镗床上加工台阶孔。刀具从大直径一端进入孔内,通过镗削或铣削的方式加工内孔和各端面。由于镗杆的Z向行程为1.2 m,无法加工深度大于1.2 m的台阶孔。

(2)在立式车床上加工台阶孔。刀具从大直径一端进入孔内,通过车削的方式加工内孔和各端面。由于立式车床的立柱较大,最小立柱截面尺寸为300 mm×300 mm,加工孔径较大的台阶孔时,立柱侧面会与孔壁干涉,导致无法继续加工;同时,在工件总长尺寸较大时,工件装夹的稳定性差,立柱的Z向行程也难以满足加工要求。

(3)在深孔钻床上加工台阶孔。支撑在大孔孔壁,加工小孔及端面,依次完成所有孔表面和端面的加工。深孔加工台阶孔的最大局限性在于只能通过接刀的方式加工台阶孔的端面,端面的平面度、垂直度、粗糙度等难以达到较高要求。

针对以上现状,必须寻求新的加工方法,才能加工出总长尺寸大、同轴度要求高、端面垂直度和平面度小的台阶孔。台阶孔的加工有两种方式,一种是刀具从大直径孔一端进入工件内部,如以上列举的三种方法;另一种是刀具从小直径孔一端进入工件内部。这里主要阐述刀具从小直径孔一端进入工件内部,加工各台阶孔表面及各端面。

刀具从小直径孔一端进入工件存在的主要问题是:刀具的伸长量L必须满足加工端面的要求,即L=(D-d)2,而最小直径d1的内孔起到关键的限制作用,这就要求专用工装的径向空间ΔL很小,ΔL=d1-L。

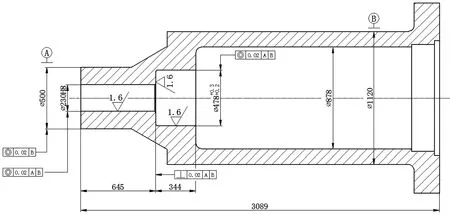

图1 高精度台阶孔零件示意图图Figure 1 Components of high precision stepped hole

2 专用工装的结构

以图1高精度台阶孔零件为例,∅478孔的端面落差=(478-230)÷2=124 mm,即所用刀具的伸长量至少要保证124 mm,加上进刀间隙,刀具的伸长量应为130 mm较为合适。这种情况下,专用工装的杆部直径应小于∅100 mm,而其长度应为1000 mm~1100 mm,长径比已经超过10倍,工装刚性极差,在加工过程中会出现振动现象,严重影响加工质量。因此,利用有限空间,设计杆部为椭圆形结构的专用工装(见图2),对增强专用工装杆部刚性起到积极作用。

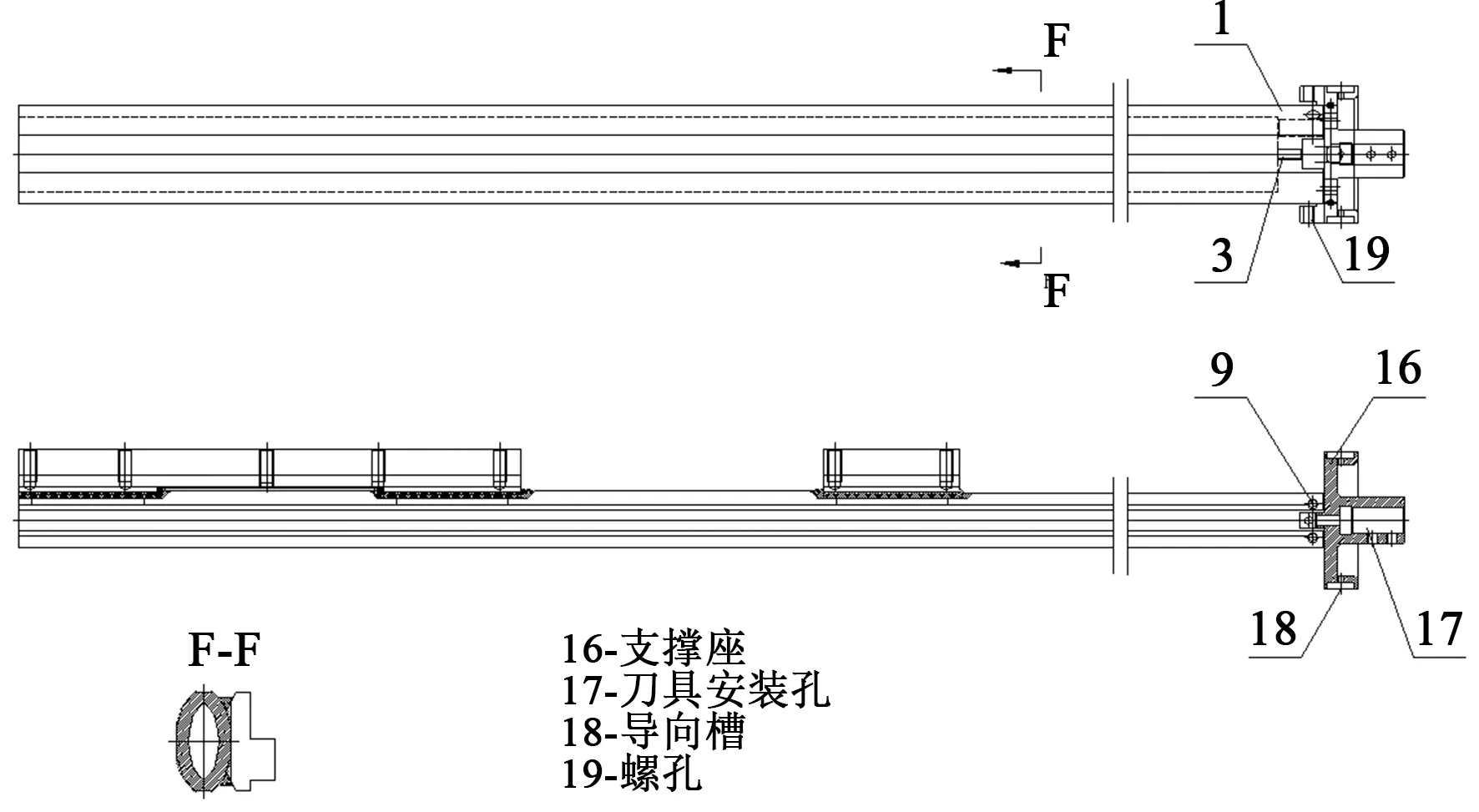

根据以上思路设计专用工装,其截面外形为椭圆形,中心有椭圆形通孔。专用工装主要由前夹持座、后夹持座、椭圆杆部、刀方座、刀具、摄像头孔、支撑座、导向槽等组成。其中,通过装配后焊接的方式将前夹持座和后夹持座与椭圆杆部连接,为提高专用工装的通用性,后夹持座尺寸可适应多台数控车床的不同结构尺寸;通过装配后焊接的方式将刀方座与椭圆杆部连接;刀方座上设计有摄像头孔,可安装摄像头,用于观察加工过程;支撑座用于加工中心小孔,钻头、车刀等安装在刀具安装孔内,如图3所示。

图2 专用工装示意图Figure 2 Special tool

图3 专用工装结构图Figure 3 Structure of special tool

图4 高精度小孔示意图Figure 4 Small hole with high precision

专用工装固定在卧式车床的刀排上,工件采用一夹一架的方式进行装夹,通过机床的Z轴实现纵向进给,通过机床的X轴实现径向进给。截面为椭圆的杆部利用了内孔有限的径向空间,在保证刀具伸长量足够的条件下,增加了杆部的刚性,实现从小孔径一端进入工件内部,对台阶孔及其端面进行精加工。

通过实际应用,专用工装的刚性完全达到设计要求,实现了加工台阶孔及端面的功能,得到良好的表面粗糙度。由于一次装夹完成了内孔及端面的加工,有效保证了同轴度和端面垂直度,避免了多次装夹找正的问题,减少了辅助时间。

3 小孔的加工方法

如图4所示的∅50H8的小孔,要求其同轴度0.02 mm,底面垂直度0.03 mm,粗糙度Ra1.6 μm。从加工思路分析,可以通过镗床和深孔钻床来加工,但选用镗床加工的话不能保证0.02 mm的同轴度,选用深孔钻床加工则不能保证底面的垂直度。所以选用这两种加工方式均不能满足图纸的设计要求。

专用工装能够很好地解决以上难题。如图5所示,在专用工装前端安装支撑座,钻头安装在刀具安装孔内,通过螺钉压紧。导向槽内安装导向键,对支撑座进行支撑,保证专用工装在悬伸较大的情况下的稳定性。根据孔径大小,可选择不同规格的钻头进行钻孔和扩孔,然后使用车刀对孔进行精加工;这样可以很好地保证同轴度、粗糙度和垂直度等要求。当然,专用工装也可以实现孔底中心部位的M16-6H螺孔的钻孔和攻丝。

图5 高精度小孔工装示意图Figure 5 Tool for small hole with high precision

4 加工精度分析

如图1和图4所示两种结构的台阶孔,选用深孔钻床来加工,同轴度可达到0.02 mm,端面垂直度可达到0.3 mm,端面粗糙度可达到Ra6.3 μm,内孔表面局部需要接刀才能完成加工;若选用镗床加工,能够达到的各项精度指标较差。

采用一夹一架的装夹方式,在使用专用工装的条件下,均可一次装夹完成所有高精度部位的加工,同轴度可达到0.01 mm以内。采用车削的方式加工各端面,避免了接刀的问题,端面的垂直度可达到0.02 mm以内,粗糙度可达到Ra1.6 μm。

5 结论

通过设计专用工装,利用有限的进刀空间,解决了高精度台阶孔的孔壁、底面、端面的加工难题,严格保证了尺寸及形位公差。突破了传统的内孔加工方式,有效地避免了工件多次装夹找正的误差,同时,用车削方式代替深孔钻床的成型刀加工法,极大地降低了对刀具精度的要求。虽然需要设计制作相关部件,但相关部件的设计和加工极为简单,而且具有良好的通用性。