基于多传感器数据融合技术的漏磁内检测数据分析∗

邵卫林,陈金忠,马义来,孟 涛,何仁洋

(中国特种设备检测研究院,北京100029)

管道检测是发现隐患和保障油气管道安全可靠运行的重要措施,内检测是未来油气管道定期检验的主要手段和验证管道本体完整性最有效的手段之一,内检测可以发现管道的变形、金属增加、诸如制造缺陷、机械损伤、腐蚀、焊缝异常等体积型金属损失以及管道特征等[1]。

目前,管道内检测比较成熟的技术有漏磁检测技术、超声波检测技术和涡流检测技术[2]等。超声和涡流检测技术因其局限性应用多受限,而漏磁内检测技术因其对管道内环境要求不高、无需耦合、适用范围广、价格低廉等优点,已成为目前应用最广泛、最成熟的内检测技术[3]。

漏磁内检测的数据分析是检测最重要的环节,是提供管道检测结果的前提和保障。杨理贱等人[4]采用有限元法分析得出漏磁信号的特征与缺陷外形参数特征存在对应关系,可通过漏磁场信号特征对缺陷外形参数进行初步判别;邵卫林等人[3]采取特征曲线比较一致的原则判断特征信号的极性,再进一步判断该特征信号是金属增加信号还是金属损失信号,并对特殊的盗油孔信号提出了判断方法;王富祥等人[5]利用三轴漏磁场伪彩色图分析了管道特征的识别方法。以上文献均是通过漏磁主传感器的漏磁场信号进行的单类型传感器的数据分析,而不同几何形状的缺陷可能产生相似的磁场分布,故从磁场分布反演缺陷几何尺寸会存在不确定性[6]。漏磁检测信息的获取依赖检测器的传感器,采用单传感器信息来源的数据分析有一定局限性和不确定性[7],漏磁内检测器是多传感器系统,采用多传感器数据融合分析技术可实现对检测数据全方位、多角度的分析和判断,相较于传统的单类型传感器数据分析能有效提高检测数据分析的全面性、质量和准确性。

1 多传感器数据融合技术概述

多传感器数据融合技术起源于20世纪80年代其广泛应用于军事、航天、智能机器人控制等领域[6],是一个多学科交叉的新技术,涉及到信号处理、概率统计、信息论、模式识别、人工智能和模糊数学等理论[8]。多传感器数据融合,它是针对来自多个信息源的数据进行检测、相关、关联、估计和综合等多方面、多级别的处理,进而使被测对象状态得到精确的评价与估计[9]。

智能系统依靠传感器获取各种信息,每一个传感器构成了一个信息源,而每一种传感器都有其各自的功能、使用范围和精确度,再者单一类别的传感器受结构、时间、空间和精度的限制,故检测信息存在局限性,不能全方位获得检测信息[10-11]。采取多传感器数据融合技术,能有效避免单传感器的局限性和不确定性,而多传感器具有全局性和全面性同时在采集信息上有一定的互补性和冗余性,能更好的建立各传感器的有机联系,提高融合系统的可靠性[12-13]。

图1 漏磁内检测器的结构图

2 多传感器漏磁内检测技术介绍

2.1 多传感器漏磁内检测器系统构成

漏磁内检测器的结构如图1所示,其主要由电池驱动节(提供传感器采集和计算机工作电源,皮碗支撑和压差驱动)、永磁励磁节(管壁饱和磁化、探测金属损失和管道特征)、工控计算机节(控制和采集数据的存储)等部分组成,各部分通过转向节连接。

管道检测信息的获取依赖各类传感器,传感器的可靠性、精度等级及稳定性影响数据采集的质量。管道漏磁内检测设备是多传感器集成系统,主要包括主传感器、ID/OD传感器、轴向里程传感器、周向钟点传感器。每种类型的传感器具备不同的功能,检测器位于永磁励磁节的多路三轴正交霍尔传感器阵列作为主传感器,检测管道在永磁励磁下的漏磁场信号用于识别特征的类型、形状、尺寸等信息;检测器位于工控计算机节的霍尔传感器阵列作为ID/OD传感器,检测管道在弱磁励磁下的内壁漏磁场信号用于识别特征是位于管体的内壁还是外壁;检测器位于尾部的里程系统中的多路开关型霍尔传感器作为轴向里程传感器,检测管道特征的里程信息;检测器位于工控计算机节的重锤码盘作为周向钟点传感器,检测管道特征的圆周钟点位置信息。

2.2 多传感器漏磁内检测器的工作原理

漏磁检测的基本原理是铁磁性材料被磁化后,其表面和近表面缺陷在材料表面形成漏磁场,通过检测漏磁场以识别缺陷。

漏磁检测通过一侧磁轭上永磁铁(N极出或S极回)→一侧钢刷→管壁→另一侧钢刷→另一侧磁轭上永磁铁(对应S极回或N极出)→筒体磁轭构成闭合磁回路,永磁铁进行管壁饱和磁化。如果管壁材质均匀或电磁特性未发生变化,则背底磁场信号相对恒定;如果管壁材质不均匀或电磁特性发生变化,则漏磁曲线信号发生变化(产生畸变,形状取决于特征几何形状)。多路主传感器阵列位于两磁极之间用于检测漏磁信号用以识别特征的类型、形状、尺寸等信息,漏磁内检测原理如图2所示。

图2 漏磁内检测原理图

漏磁内检测工作流程框图如图3所示,多路传感器信号在计算机系统控制下完成各路信号的采集、信号转换并存储在计算机系统的硬盘中,离线模式下完成硬盘数据的读取,再经过数据解压缩和转换以一定的形式实现软件显示,通过对各路信号的分析,完成对检测数据的相关分析,经过对信号的反演获取管道相关特征的类型、形状、尺寸等相关信息[3]。本文采用多传感器数据融合分析技术可实现对检测数据全方位、多角度的分析和判断,相较于传统的单类型传感器数据分析能有效提高检测数据分析的全面性、质量和准确性。

图3 漏磁内检测工作流程框图

3 基于单类型传感器的数据分析

从漏磁内检测的结构可知,检测器有多种传感器用于采集不同的信号,这些传感器包括:主传感器、ID/OD传感器、周向钟点传感器、轴向里程传感器,以下分别对不同类型的传感器信号进行各自的数据分析。

3.1 主传感器采集信号的数据分析

漏磁内检测器的主传感器(探头)是一类霍尔型传感器[14],采用周向360°紧贴管道内壁布置探头阵列,实现全圆周覆盖的数据采集,而每个探头采取三轴向正交的霍尔传感器布置,分别实现轴向、径向和周向的磁通量数据采集,确定各自方向绝对的漏磁场,依靠主传感器识别特征的类型、形状、尺寸等信息。

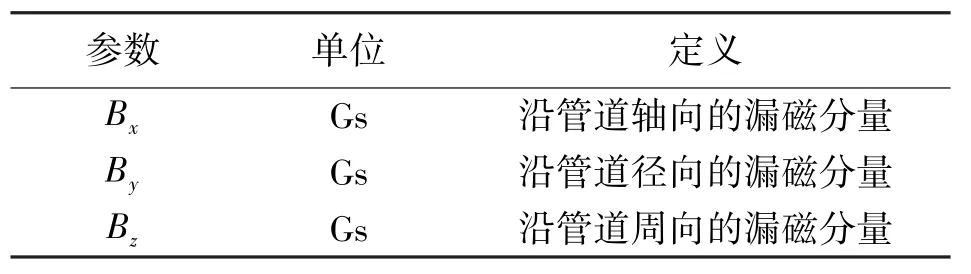

轴向漏磁内检测器的漏磁特征信号的漏磁场是空间矢量场,轴对称管道,采用圆柱坐标系如图4所示,缺陷特征的几何参数定义见表1,轴向定义为特征的长度L,径向定义为特征的深度D,周向定义为特征的宽度W。按照轴向、径向、周向此三个方向正交布置霍尔传感器,测量的漏磁场信号分别定义为轴向分量Bx、径向分量By和周向分量Bz,特征信号的漏磁场分量定义见表2。

图4 管壁圆柱坐标系

表1 特征信号的几何参数定义

表2 特征信号的漏磁场分量定义

检测到的漏磁场数据需可视化,绘制特征的漏磁场图像,通过观察图像中的漏磁信号变化实现数据的定性分析。

曲线图成像[15]是各通道的漏磁数据以曲线的形式显示,将检测到的每个漏磁数据转化成屏幕上的一点,将这些数据点用线段连接起来即可得到相应的曲线图。每个传感器通道检测到的漏磁信号对应于屏幕上的一条曲线,曲线上各点的横坐标表示该点沿检测器行进方向上的位置,每条曲线的上下波动情况则反映了漏磁信号的变化大小。

以下分别对此三个方向的信号进行时域特征的数据分析,建立时域特征信号的联系。

3.1.1 主传感器轴向信号的数据分析

经有限元仿真分析可知,轴向分量平行于管道轴心,缺陷中心处水平分量有极大值且左右对称,其有一个极大峰值和两个谷值,漏磁场信号的轴向分量[16]示意的曲线图如图5所示。

图5 漏磁场信号的轴向分量示意

轴向信号的数据分析,特征量选取Bx分量的波峰值与波谷值之差定义为Bx峰谷值(Bxp-p),定义见表3;依据文献[4],Bxp-p与缺陷深度成正比例线性关系,能表征缺陷的深度特征,故Bxp-p用以评估特征的径向深度。

表3 轴向分量信号的特征

综上,对离线显示的轴向传感器漏磁曲线图分析,采取统计分析法或经验公式法对曲线的波形数据进行特征提取,采取一定的量化模型可获取特征信号的深度,因曲线图的谷值拐点不易确定,造成评估的特征深度信息精度受限,同时该特征信号只能局限的评估特征信号的深度信息,对最终完全判断该特征仍有一定的不确定性,单类型轴向传感器信号数据分析流程如图6所示。

图6 单类型主传感器轴向信号数据分析流程

3.1.2 主传感器径向信号的数据分析

经有限元仿真分析可知,径向分量与管道轴心垂直,其关于缺陷中心对称且中心处为零,缺陷的左边缘处达到正的最大值,缺陷的右边缘处达到负的最大值,其有一个大小相等正负相反的峰值,漏磁场信号的径向分量[16]示意的曲线图如图7所示。

图7 漏磁场信号的径向分量示意

径向信号的数据分析,特征量选取By分量的正峰值与负峰值之差定义为By峰谷值(Byp-p),其正峰值与负峰值间的轴向距离定义为By峰峰间距值(Syp-p),定义见表4;依据文献[4],Byp-p与缺陷深度成正比例线性关系,能表征缺陷的深度特征;Syp-p与缺陷长度成正比例线性关系,能表征缺陷的长度特征,故Byp-p用以评估特征的径向深度,Syp-p用以评估特征的轴向长度。

表4 径向分量信号的特征量参数定义

综上,对离线显示的径向传感器漏磁曲线图分析,采取统计分析法或经验公式法对曲线的波形数据进行特征提取,采取一定的量化模型可获取特征信号的长度和深度信息,长度量化和精度相对精确,因评估只能获取特征信号的长度和深度信息,对最终完全判断该特征仍有一定的不确定性,单类型径向传感器信号数据分析流程如图8所示。

图8 单类型主传感器径向信号数据分析流程

3.1.3 主传感器周向信号的数据分析

经有限元仿真分析可知,周向分量具有两个峰值点、两个谷值点以及两个反对称面[16],漏磁场信号的周向分量示意的曲线图如图9的所示。

图9 漏磁场信号的周向分量示意

周向信号的数据分析,特征量选取Bz分量的波峰值与波谷值的之差定义为Bz峰谷值(Bzp-p),定义见表5;检测到漏磁信号的探头个数及通道间隔是特征宽度量化的基础和主要特征,两者近似成正比例关系,故Bzp-p用以评估特征的周向宽度[17-18]。

表5 周向分量信号的特征量参数定义

综上,对离线显示的周向传感器漏磁曲线图分析,采取统计分析法或经验公式法对曲线的波形数据进行特征提取,采取一定的量化模型可获取特征信号的宽度信息,该特征信号只能局限的评估特征信号的宽度信息,单类型周向传感器信号数据分析流程如图10所示。

图10 单类型周向传感器信号数据分析流程

3.2 ID/OD传感器信号的数据分析

漏磁内检测器的ID/OD传感器是霍尔型传感器,采用周向360°紧贴管道内壁布置探头阵列,实现全圆周覆盖的数据采集,ID/OD探头采集管道内壁近表面的磁通量数据,确定径向方向绝对的漏磁矢量场,主要用于区分检测出的缺陷是在管道内壁还是外壁。

目前主要采取永磁铁局部磁化霍尔测量法,利用弱磁场磁化一定深度的管道内表面,遵循漏磁原理,其原理如图11所示,磁化一定深度内表面距离内有缺陷时会有漏磁信号波动,无缺陷时无漏磁信号波动,通过ID/OD探头探测漏磁信号的波动情况判断内表面缺陷有无。ID/OD探头内的小磁铁只磁化一定深度的内表面即外壁缺陷信号不会有漏磁信号的波动,用以判断缺陷特征位于管道内外壁[19]。

图11 管道ID/OD检测原理示意图

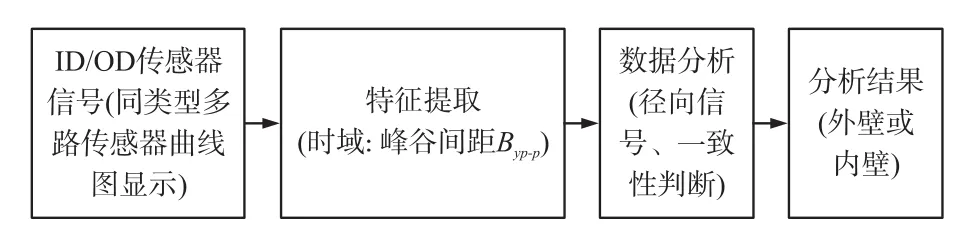

在特征量判断上,依据文献[3],采取极性曲线比较一致性原则,利用后组信号的特征曲线和内表面环焊缝的曲线进行比较,判断内壁缺陷信号有无,后组传感器信号的特征量参数定义见表6。

表6 后组传感器信号的特征量参数定义

综上,对离线显示的ID/OD传感器漏磁曲线图分析,采取统计分析法或经验公式法对曲线的波形数据进行特征提取,采取极性曲线比较一致性原则,该特征信号只能局限的评估特征内外壁分布情况,单类型ID/OD传感器信号数据分析流程如图12所示。

图12 单类型ID/OD传感器信号数据分析流程

3.3 轴向里程传感器信号的数据分析

漏磁内检测器的轴向里程传感器是开关型霍尔元件,其配合里程轮和计数器构成内检测器的里程定位系统,轴向里程系统采取冗余设计,至少三个里程轮,用以防止打滑或者故障损坏,同时采取里程优选算法以减少里程误差提高定位精度。

轴向里程传感器的原理是利用开关型霍尔元件接收里程轮结构上的磁信号,产生脉冲电压信号送计数器进行里程轮运行圈数的判断,再根据里程轮周长乘以脉冲个数计算轴向里程(运行距离)。

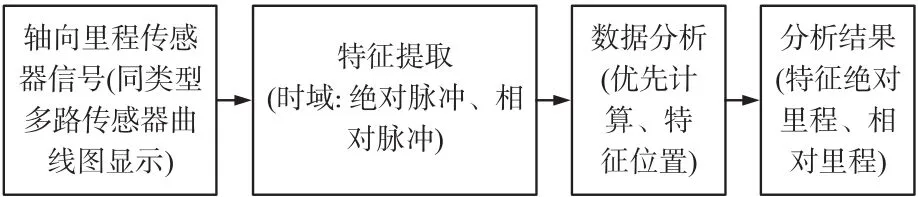

轴向里程传感器用以计算特征点与检测起点的绝对距离以及与定位参考点的相对距离,方便特征点定位,里程信息是时域信号,其是以时间为横轴距离为纵轴的二维曲线。

轴向里程传感器信号的数据分析,利用生成的三角波曲线选取绝对里程和相对里程为特征,采取时域信号的对齐分析,进行特征点的定位,特征参数的定义见表7。

表7 轴向里程传感器信号的特征量

综上,对离线显示的轴向里程传感器漏磁曲线图分析,采取优选算法对曲线的波形数据进行特征提取,能够获取特征信号的绝对里程和相对里程位置,单类型轴向里程传感器信号数据分析流程如图13所示。

图13 单类型轴向里程传感器信号数据分析流程

3.4 周向钟点传感器信号数据分析

漏磁内检测器的周向钟点传感器是旋转编码器,检测器除介质驱动的轴向运动还有自身的旋转运动,这样需确定特征在管道横截面圆周方向的确切位置,周向位置采取钟点定义,周向钟点定义示意图见图14,按照介质流向(检测方向)正视管道截面,对齐钟表盘(按照钟表方位即:正上12点、正右3点、正下6点、正左9点,其他依次类推),这样可以实现管道截面特征量的周向位置的钟点定位。

图14 周向钟点定义示意图

周向钟点旋转编码器定位原理,旋转编码器的中心轴安装有重锤,检测器旋转时重锤在自身重力下始终向下,旋转时编码器相对固定位置输出码盘值,用以反映出编码器周向旋转的位置。管道周向定位示意图见图15,探头为周向360°均匀布置,编码器将圆周256(对应8位二进制码)等分,假设图中编码器顺时针旋转时码值增大,1#探头从a点转到b点时,编码器增加了n值,则从a到b时,b点应对应管截面a点顺时针转360·n/256度处,再对应换算成钟点,实现周向钟点的定位[20]。

图15 管道周向定位示意图

周向钟点传感器用以确定特征在管道横截面圆周方向所处的确切的钟点位置,方便特征点周向钟点定位,旋转编码器的码盘值是时域信号,其是以时间为横轴的二维曲线。

周向钟点传感器信号的数据分析,利用计算初始固定顶端探头生成的码盘值的二维曲线,选取特征点对应时间点的码盘值,再换算成相应的钟点,进而实现以时间为对齐标志的特征点的周向定位,特征参数的定义见表8。

表8 周向钟点传感器信号的特征量

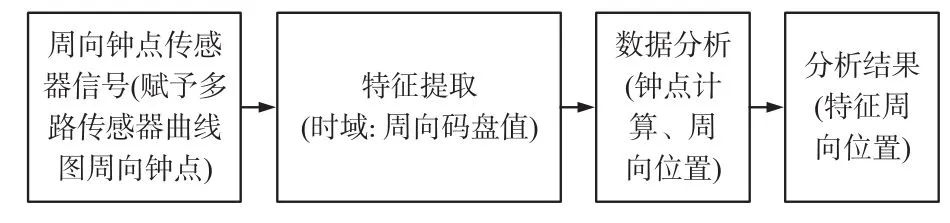

综上,对离线显示的周向钟点传感器漏磁曲线图分析,实时计算码盘值再赋予多传感器曲线的各通道周向位置的钟点,能够获取特征信号的周向钟点位置,单类型周向钟点传感器信号数据分析流程如图16所示。

图16 单类型周向钟点传感器信号数据分析流程

4 基于多传感器数据融合的数据分析

4.1 多传感器数据融合分析的结构

因漏磁内检测器的传感器较多(包括主传感器、ID/OD传感器、周向钟点传感器、轴向里程传感器),先分别对每种传感器的采集数据进行独立的数据分析,然后再进行数据融合的相关联分析,最后做出综合的数据分析判断。

本文采取分布式的数据融合分析结构,即各个传感器在把检测到的数据信息送入融合分析中心前,首先依据特征量先进行局部检测数据的分析,接着把每个来自局部数据分析的结果输入融合分析中心,进行基于各个传感器的决策及其他一些相关信息的判断做出综合最终决策。分布式融合结构极大地减轻融合系统内部的通信压力,提高融合系统的可靠性和实时性[9]。本文采取的分布式融合分析结构如图17所示。

图17 漏磁内检测数据融合分析框架图

采取特征层的数据融合,即对来自传感器的原始数据信息进行特征提取,然后对特征信息进行综合分析和处理。

4.2 多传感器数据融合分析的方法

对于漏磁检测器的多种传感器数据,采取何种方法进行融合,对数据分析的质量和结果至关重要。目前常用的数据融合方法包括基于统计方法或神经网络法的模式匹配算法和基于支持向量机或神经网络法的模式分类法[17]。支持向量机[21](Support Vector Machines,SVM)是在高维特征空间使用线性函数假设空间的学习系统,相较于神经网络其解决了小样本学习、结构选择、局部极值、高维等问题,其成功应用在众多模式识别领域[22-24]。

选择支持向量机进行特征层数据融合步骤如下:①将主传感器轴向信号、径向信号、周向信号,ID/OD传感器信号,轴向里程信号,周向钟点信号提取的时域特征信号数据组作为漏磁检测数据SVM的输入,管道漏磁检测数据分析的结果作为输出;②归一化输入输出数据,使他们处于-1和1之间;③漏磁信号类别的判定视为对被判定信号与模板信号相关性的考察,进一步确定SVM的核函数和相关参数,开始对SVM进行训练。利用主传感器轴向信号的极大峰值上凸或者下凸判断金属损失(1)和金属增加(-1);利用ID/OD传感器信号判断内壁(1)和外壁(-1);利用主传感器径向信号和周向信号对特征尺寸长、宽、深的量化,分别进行金属损失类型(轴向凹槽、轴向凹沟、环向凹槽、环向凹沟、一般、坑状、针孔)的逐步二分;同样对金属增加类型(环焊缝、补板类、法兰、阀门、套筒、支管类、三通等)的逐步二分;最后分别结合轴向里程信号和周向钟点信号进行分类的特征进行特征的位置和方位信息进行确认。支持向量机数据融合模型如图18所示。

图18 支持向量机数据融合模型

5 多传感器数据融合分析应用实例

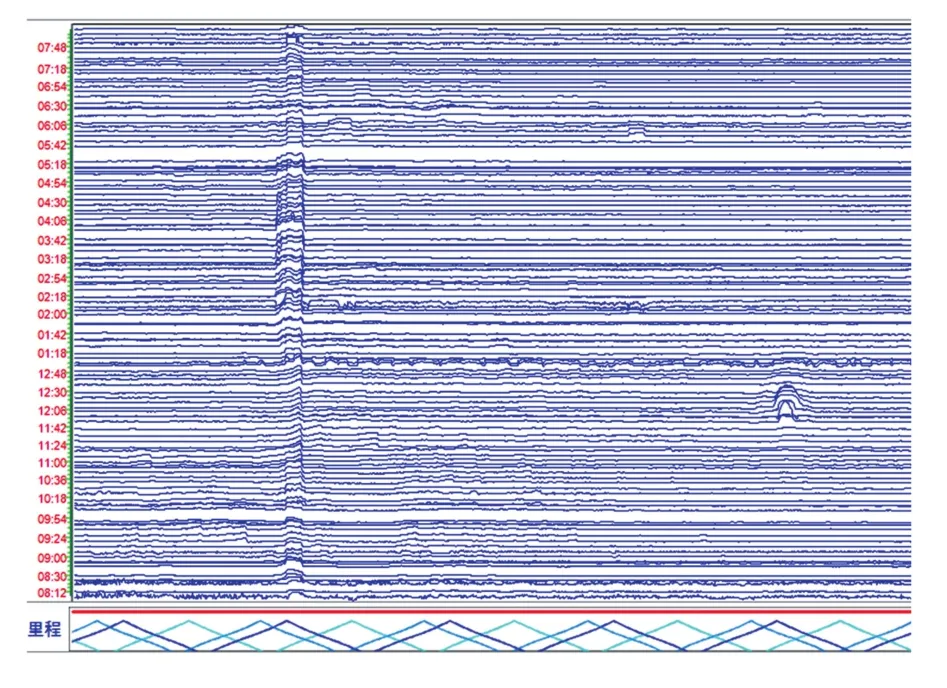

采取多传感器融合分析,图19~图22分别为某规格漏磁内检测器离线显示的主传感器轴向信号曲线图、径向信号曲线图、周向信号曲线图以及ID/OD传感器信号曲线图并且各图中包含有周向钟点传感器数据和轴向里程传感器数据,从图19~图22中能看出该检测器具备轴向、径向、周向、ID/OD都是具有120通道的霍尔传感器,轴向里程传感器具有均匀采样的三个里程系统,周向钟点传感器具有重锤旋转编码器。

图19 主传感器轴向信号曲线图

图20 主传感器径向信号曲线图

图21 主传感器周向信号曲线图

图22 ID/OD传感器信号曲线图

图19~图22具有相同的特征,均是时域信号二维曲线图,能够在同一时域下提取各自的特征量,便于数据的融合和分析。依据图19~图22可知均可判断该特征信号的周向位置为12点钟,里程位置在3.454 km。依据图19的曲线图特征量分析,该特征有金属增加和金属损失信号特征,初步判断该特征具有外接金属物的特征。依据图20的曲线图特征量分析,该特征的轴向长度为80mm。依据图21的曲线图特征量分析,该特征的周向宽度为84 mm。依据图22的曲线图特征量分析,该特征已深入到管体内壁。

综上可知,该特征长度和宽度信息判定为圆形外接金属物,同时轴向信号具有金属损失特征且已深入到管体内壁,进一步说明该特征具有通孔特征,且该特征的周向钟点为12点钟位于管体正上方,更深入的说明该特征为外接支管,同时再结合绝对里程位置3.454 km处产生过施工换管,最终可综合判断该特征为换管产生的平衡焊接支管。

通过上述数据的融合分析可知,采取多传感器融合分析技术可以避免多传感器通道损坏而无法判断该特征,提高了多传感器冗余性设计的优越性,同时也可以避免单一型传感器数据分析的局限性和片面性,最终实现检测数据的全局性分析,深入的刻画出该特征的类型、尺寸、形状、位置和方位等信息。

6 结论

管道漏磁内检测器是多传感器集成系统的检测设备,管道检测信息的获取依赖各类传感器,多传感器数据采集能全方位获得检测信息并且具有一定的互补性和冗余性,能更好的建立各传感器的有机联系,提高数据融合分析系统的可靠性和实时性。

采取多传感器数据融合分析技术,能有效避免单传感器数据分析的局限性和不确定性,能有效建立各传感器之间的联系性和全局性,避免单传感器数据分析的孤立性和不确定性。

本文采取分布式的多传感器融合分析技术,通过各传感器系统的时域信号的特征量建立数据融合分析的基础,采取支持向量机进行特征层的融合训练和分析,相较于传统的单类型传感器数据分析能有效提高检测数据分析的全面性、质量和准确性。