基于铟钢的单层膜平面反射式计量圆光栅的制作∗

陈 赟,高胜英,张 晰,韩庆阳

(中国科学院长春光学精密机械与物理研究所,吉林长春130033)

计量圆光栅是通过某一光刻工艺刻制出角度等间隔或不等间隔同心辐射状线条(或刻槽)的透光和不透光的计量元件,广泛应用光电编码器等高精度测角仪器设备中[14]。目前,国内计量圆光栅基片主要是K9玻璃、浮法玻璃等,它有透光率高,光学均匀性好等优点;但玻璃的抗冲击性差,在受到较大冲击的情况下,极易破碎,造成仪器、设备不能工作,无法适应工作在恶劣的环境如野外、机载、舰载等仪器或设备中。若增加其抗冲击能力,就要增加厚度,重量随之增大,对仪器、设备的结构设计提出更高的要求,不利于仪器、设备的结构优化。

除玻璃基片以外,还有光学树脂、金属、菲林胶片等,陈赟等人[5]采用光学树脂作为基片进行了计量圆光栅制作的研究,虽然成功制作出光学树脂计量圆光栅,但其10倍于玻璃的膨胀系数和不成熟的镀膜工艺是其无法代替玻璃计量圆光栅的关键;金轸裕、周翠华等人开展过基于不锈钢制作计量圆光栅的研究[67],由于腐蚀因子的存在,无法制作线条宽度小于厚度的不锈钢计量圆光栅;菲林胶片受到自身材料的限制[8],无法解决厚度和透过率之间的矛盾。受到上述条件的限制,以上述材料为基片制作的计量圆光栅的线条较宽,分辨率较低,不能用于高精度测角仪器和精确跟踪定位设备中。

随着科学技术的发展,测角设备、精确跟踪设备对计量圆光栅的精度、灵敏度、环境适应性等综合性能要求得越来越高,所以,亟待寻求新的材料来替代当前的基片特别是玻璃基片,而铟钢在这方面具有玻璃无法比拟的优势。本文首先通过分析铟钢材料的特性确定其清洗方法和膜层镀制工艺;然后结合现有光刻复制工艺[9]确定制作铟钢平面反射式计量圆光栅工艺参数;最后给出铟钢平面反射式计量圆光栅制作过程的。

1 基于铟钢的单层膜制作

1.1 铟钢特性

1896年,瑞士籍法国物理学家 纪尧姆(C.E.Guialme)发现具有铟成分的合金具在常温下(80℃~230℃)内表现出很小的热膨胀系数(1.6×106/℃)特性。除此之外,还具有导热系数低,为10 W/(m·K),仅为45钢导热系数的1/4左右;较高的塑性、韧性、延伸率、断面收缩率以及冲击韧性等特性。特别是进入21世纪之后,随着航天技术的飞速发展,在航天遥感器、精密激光设备、光学测量系统和波导管结构件[10]、显微镜、天文望远镜中大型透镜的支撑系统以及需要安装透镜的各类科学仪器得到广泛地应用[11-12]。

1.2 铟钢基片的清洗

铟钢按照要求加工后,表面粗糙度达到 0.012μm的光学面要求,但如何把加工好的铟钢基片清洗干净是决定着铟钢平面反射式计量圆光栅的制作能否成功的关键,因此,必须根据铟钢特性,采取行之有效的清洗方式。在本试验中,由于无法按照玻璃的清洗方式放入强碱、强酸中清洗,而且铟钢表面比较软,也无法按照擦洗玻璃的方式擦洗,通过反复实验,最后确定采用三氯乙烯、四氯化碳、丙酮和无水乙醇的顺序清洗,用脱脂棉粘取上述溶剂依次擦洗,直到表面哈气后均匀消失即可。

1.3 膜系的确定及镀制

目前反射式金属光栅的制作方法有多种,主要归为非镀膜和镀多层膜两种[1314],周翠华等人在专利中对这两种方法进行了比较详细的说明。非镀膜就是直接以金属加工面为反射面,腐蚀的部分为非反射条纹,该种方法虽然简单,但信号对比度低,无法工程化;多层膜法就是以精加工(光洁度为0.012,相当于光学玻璃级)的金属作为基底,在其上分别镀 Cr、Au、Cr、Cr2O3,然后在镀制好的膜上涂覆光刻胶,通过湿法腐蚀方法去除通过紫外光刻去除光刻胶的Cr、Cr2O3层,露出的Au作为反射条纹,未受腐蚀的Cr2O3作为非反射条纹,该发明的优点是信号的对比度高,缺点是制作复杂,易脱膜,成本高。现在制作计量圆光栅的膜层是单层铬膜,主要用于遮光,没有用作反射光,但铬的反射率为50~55%,通过用以玻璃为基底制作出的平面反射式计量圆光栅提取光电信号的实验证明了铬可以作为反射膜提取光电信号。因此,在铟钢上镀制单层铬膜作为反射膜是可行的,其优点是工艺成熟、牢固度好,成本低。

把清洗好的铟钢基片放入DM700C真空镀膜机中抽真空,影响铬层均匀性和牢固度的因素较多,主要为蒸发速度、蒸气压、蒸发温度、蒸发源到基片的距离等[15]。为了得到质量较好的铬层,下面就上述因素给与具体的分析。

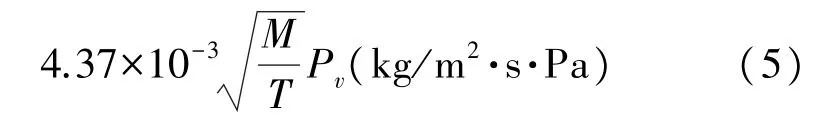

由克拉伯龙—克劳修斯方程式[16]和蒸气压Pv与温度T的关系式为:

式中:Hv为摩尔气化热,J/mol;Vg为气相的摩尔体积,cm3;Vs为固相的摩尔体积,cm3;T 为绝对温度,K。

因为Vg≫Vs,并假设低气压下蒸气分子符合理想气体状态方程,则有:

式中:R为气体常数,其值为 8.31×107erg/(K·mol),故,式(1)变为:

式中:A,B 为常数,A=C/2.3;B=Hv/2.3R。 A、B 的值由实验确定,且有Hv=19.12B(J/mol)的关系存在。实际上Pv与T之间的关系多由实验确定。

根据气体分子运动论,处于热平衡状态时,压强为P的气体在单位面积的质量蒸发速率:

式中:k为Boltzamann常数;M为蒸发物质的摩尔质量,g/mol。

由上式可知,蒸发速率和蒸发物质的分子量、绝对温度和蒸发物质在温度T时饿饱和蒸气压有关,除此之外,还与材料自身的表面清洁度有关。把式(4)代入式(5)并对其进行微分,可得出蒸发速率随温度变化的关系式:

对于金属,2.3B/T通常在20~30之间,式(6)可表示为:

由式(7)可见,蒸发温度微小的变化即可引起蒸发速率很大的变化,所以,在进行真空蒸镀时,为了得到致密的膜层,必须严格控制真空室的气压与温度。

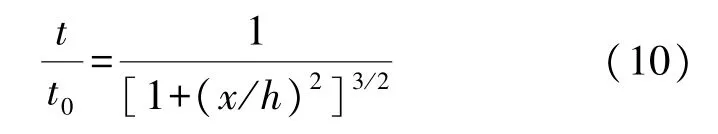

对铟钢基片镀膜时,蒸发源较小,可以看做点蒸发源,蒸发源中心与基片的垂直距离为h,则基片上任意一点的膜厚t为:

式中:m为铬的蒸发质量;ρ为铬的密度;x为基片中心到其边缘的距离。

由式(4)可知,当基片处于蒸发源正上方时,即x=0,其中心薄膜厚度t0最大,表示为:

由式(4)、(5)可得基片平面内其他各处的膜厚分布,即t与t0之比为:

由上式可知,膜层厚度随蒸发距离的增大而减小,实验表明,只有当分子的平均自由程大于10倍蒸发距离时,才能得到附着力强的膜层。

在蒸镀时,把被镀件放在蒸发源的上方,即x接近0,m=0.8 g,ρ=7.2 g/cm3,h=200 mm,按照式(9)可得220 nm,通过原子力显微镜测得膜厚在200 nm~220 nm,和理论值相符。

按照上述公式,结合多次的实验,确定了铟钢基片具体的镀铬参数:轰击真空度为2.5×10-1Pa时,轰击电流为100 mA,轰击电压为2 000 V,轰击时间为10 min;蒸发真空度为1.0×10-3Pa,蒸发距离为200 mm,蒸发温度为50℃,每次蒸发铬的质量为0.75 g,为了使铬层均匀,在蒸发过程中采用旋转蒸镀。

2 实验

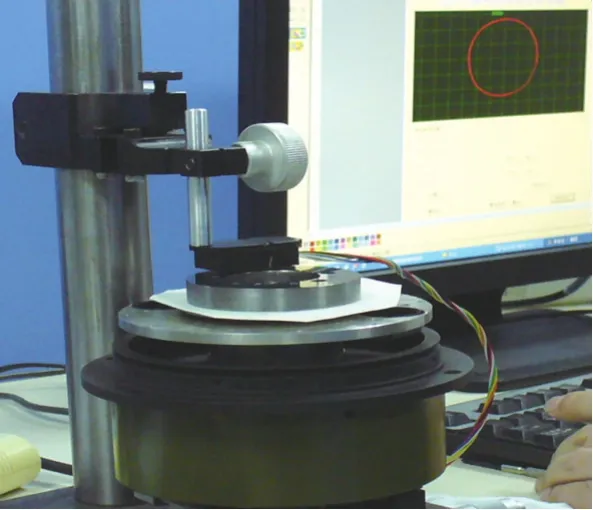

为了验证上述镀膜工艺参数是否正确,设计了一种计量圆光栅进行试验,该种计量圆光栅刻线长度为1.5 mm,刻线对数为16 384,单线宽 10μm,按照上述镀膜参数对铟钢镀制了单层Cr膜,依据光刻复制工艺:真空镀铬—涂胶—前烘—曝光—显影—后烘—去胶制作计量圆光栅,制作工艺图如图1所示。其中前烘温度为90℃,时间为20 min,后烘温度120℃,时间为60 min,腐蚀时间为10 min,成功制作出基于铟钢的单层膜平面反射式计量圆光栅,如图2所示,并在50倍显微镜下检查线条质量:线条表面平滑,线条边缘陡直,腐蚀的线条在显微镜下观察无反光,如图3所示。把该计量圆光栅放置在光电编码器轴系上进行了光电信号的提取,和读数头之间的间隙为2 mm,李萨育图形良好,如图4所示。

图1 基于铟钢的单层膜平面反射式计量圆光栅制作工艺

图2 基于铟钢的单层膜平面反射式计量圆光栅

图3 铟钢单层膜平面反射式计量圆光栅线条局部放大图

图4 信号提取结构示意图及李萨育图形

3 结论

依据对铟钢特性的分析,结合现有的光刻复制工艺,在膜层厚度为220 nm的情况下,控制腐蚀时间为10 min,制作出基于铟钢的单层膜平面反射式计量圆光栅。并以它进行了光电信号的提取,提取出的信号幅值大小为1 V,通过放大处理,完全满细分的需要,而且它和读数头之间的间隙达到2 mm,是目前透射式计量圆光栅信号提取时的间隙的10倍多,提高了工程应用中的可靠性,为金属平面反射式计量圆光栅工程化提供了实验基础。