基于质量刚度解耦的三波腹嵌套环MEMS陀螺结构优化设计∗

高 凯,李青松,张勇猛,路 阔,王 鹏,许 一,李 斌,肖定邦

(国防科技大学智能科学学院,长沙410073)

经典的二波腹嵌套环式MEMS陀螺近年来性能发展迅速[1-2],成为未来高精度MEMS陀螺仪研究的重点方向。据报道,第一个突破导航级别的MEMS陀螺就是波音公司推出的0.01°/h的嵌套环陀螺[2]。在后续的研究中发现制作在<111>硅片上的二波腹嵌套环式MEMS陀螺会受到面外位移带来的锚点损耗[3],限制了其品质因子的提升。而如果以<100>、<110>硅材料来制作二波腹嵌套环式MEMS陀螺,则陀螺会因为材料晶体的各向异性产生晶向频率裂解,难以通过后期电路修正,影响陀螺的机械灵敏度。但是进一步研究发现以各向异性<100>硅片制作的嵌套环式MEMS陀螺如果工作在三阶模态上,则可以避免晶向频率裂解,也能够避免面外模态对陀螺Q值的限制。并且三波腹嵌套环式MEMS陀螺理论上更加对称,在相同的加工缺陷下产生的加工频率裂解更小[4]。

目前,三波腹模态的MEMS振动陀螺已经颇受关注,乔治亚理工学院报道了一款基于三阶模态的固体声波陀螺,相比于二阶模态的固体声波陀螺,其工作频率明显提升,抗干扰性能明显增强[5]。加州大学欧文分校联合斯坦福大学在2014年也报道了一款三波腹模态的嵌套环陀螺,并且在其基础上开展了静电修调、参数激励[6]等性能提升方法,最后其报道Q值仅达到100k左右,在速率积分控制模式下实现阿伦方差的零偏不稳定性在0.65°/h[7]。

针对三波腹嵌套环陀螺工作频率高,热弹性阻尼大、Q值低的特点,本文以多电极分布式嵌套环陀螺为研究对象,采用悬挂质量块的方式增加陀螺的有效质量,按照设计需求降低陀螺的工作频率,减小陀螺结构热弹性阻尼。在嵌套环陀螺结构设计过程中,一般通过优化陀螺的环厚、辐条数以及环间隙来提升陀螺结构性能[8-10],但是发现此类方法会同时改变陀螺的结构刚度以及有效质量,不能实现两者之间的解耦设计,而本文采用的悬挂质量块方法可以实现两者之间的解耦设计[11]。而后利用COMSOL[12]仿真软件分析陀螺三波腹模态的质量块悬挂方法及最佳悬挂质量块的环数,最后通过实验验证悬挂质量块对陀螺品质因素及加工频率裂解的实际影响。

图1 嵌套环陀螺模型

图2 仿真验证<111>、<100>和理想各向同性同性单晶硅工作模态面外位移振型图

1 三波腹嵌套环陀螺总体结构

嵌套环陀螺仪由嵌套环形悬架、中间支撑锚点以及分布在环形悬架间和环形结构外的电极组成,其结构如图1所示。其谐振结构机械性能决定了陀螺的性能潜力,因此在结构设计的过程中就必须综合考虑陀螺尺寸设计以及性能优化方面的问题,确保陀螺机械性能潜力能够达到设计目标。

常规的二波腹嵌套环式MEMS陀螺为了避免晶向频率裂解,采用的都是<111>晶向硅材料,图2是通过COMSOL仿真得到的<111>、<100>以及理想的各向同性硅材料嵌套环陀螺二波腹模态和三波腹模态振型图,从图中可以发现<111>晶向硅材料的嵌套环陀螺二波腹模态和三波腹模态都存在面外位移,而<100>晶向硅材料的嵌套环陀螺二波腹模态和三波腹模态都不存在面外位移,所以本论文采用<100>硅片作为嵌套环式MEMS陀螺的结构材料,避免面外位移带了的支撑损耗,影响陀螺的品质因子。图2(a)陀螺二波腹模态面内位移。图2(b)<111>单晶硅陀螺二波腹模态存在不对称面外位移,图中z轴分量被放大了50倍。图2(c)<100>单晶硅陀螺二波腹模态不存在面外位移,图中z轴分量也被放大了50倍。图2(d)理想各向同性硅材料陀螺二波腹模态不存在面外位移,图中z轴分量也被放大了50倍。图2(e)陀螺三波腹模态面内位移。图2(f)<111>单晶硅陀螺三波腹模态存在不对称面外位移,图中z轴分量也被放大了50倍。图2(g)<100>单晶硅陀螺三波腹模态不存在面外位移,图中z轴分量也被放大了50倍。图2(h)理想各向同性硅材料陀螺三波腹模态不存在面外位移,图中z轴分量也被放大了50倍。

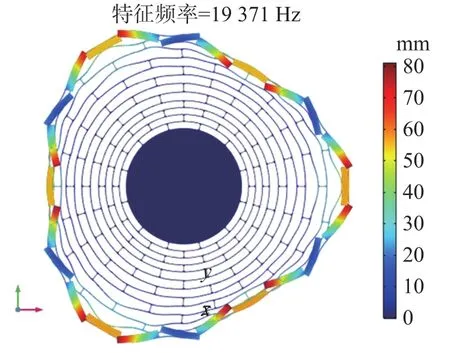

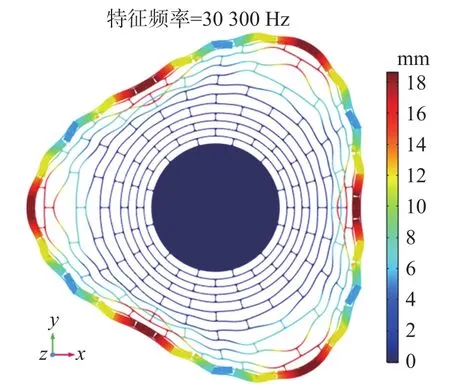

为了正确选择陀螺的工作模态,本论文采用COMSOL仿真分析,得到如图3所示的<100>晶向硅材料嵌套环陀螺二波腹模态、三波腹模态结果图,从图中可以看出制作在<100>硅片上的嵌套环MEMS陀螺二波腹模态晶向频率裂解分别1 751 Hz,远远大于陀螺一般加工产生的频率裂解,难以通后后期电路修调;而三波腹模态理论上不存在频率裂解,符合设计要求。

图3 <100>晶向硅材料COMSOL模态仿真图

2 三波腹嵌套环陀螺质量刚度解耦基本原理

2.1 质量解耦优化目标

在陀螺机械结构的设计过程中一方面希望提升陀螺的有用信号强度(机械灵敏度),另一方面又希望降低谐振结构本身的随机噪声(机械热噪声),因此本论文以机械灵敏度和机械热噪声两个主要性能参数指标为优化目标。设计陀螺结构的机械灵敏度、机械热噪声值一般计算公式如下:

式中:kB是波尔兹曼常数,T是陀螺工作温度,这两个参数与陀螺结构设计无关。n是陀螺的振动阶次,Ag是陀螺的角度增益,这两个参数与陀螺的工作模态有关,无法在结构设计过程中进行优化。x0是陀螺的振动位移,此参数与陀螺后期的驱动控制选择有关,目前为了方便计算,暂定其为0.1 μm。keff是陀螺的有效刚度,meff是陀螺的有效质量,ω是陀螺的谐振角频率,Q是陀螺振动的品质因子。

从优化目标公式中可以看出当忽略Q值变化时,在不改变陀螺有效刚度的情况下,通过悬挂质量块的方式增加陀螺的有效质量,可以有效降低陀螺的机械热噪声,同时有效质量的增加会导致陀螺的谐振频率下降,此时陀螺的谐振角速度ω也会下降,陀螺的机械灵敏度会随之上升;当考虑陀螺Q值变化时,陀螺的机械灵敏度与陀螺的Q值成正比,机械热噪声与陀螺的Q1/2成反比,所以当上述方法可以大幅提升陀螺的品质因子时将有效提升陀螺的机械灵敏度,降低陀螺的机械热噪声,有利于陀螺结构机械性能的提升。

2.2 质量解耦优化机理

根据陀螺能量的损耗机理,其能量损耗可以分为空气阻尼损耗、热弹性损耗以及包含锚点损耗和表面损耗的其他损耗,所以其Q值计算公式如下:1/Q=1/Qair+1/Qted+1/Qothers,其中嵌套环陀螺在0.004 Pa真空度的条件下Qair值为108级别,Qted为25万级别,Qothers为42万级别[7],可以看出Qted是决定陀螺Q值得关键因素。嵌套环陀螺谐振频率一般远小于陀螺的热交换频率,而本论文采用的基于悬挂质量块的质量刚度解耦方法将会减小嵌套环式谐振陀螺的谐振频率,使其远离环式结构的热交换频率,从而降低其热弹性损耗,提高陀螺的品质因子,与上文中所述性能提升方向吻合,这说明该方法可以用于三波腹嵌套环陀螺结构优化设计。

如图4所示,嵌套环陀螺结构可以看成是由多个弹簧-质量块-阻尼子系统串联而成,其中第i个圆环的质量为mi,刚度为ki,如果在第i个圆环上悬挂质量块,则会在基本不改变该环刚度的情况下,极大程度上增加该环的有效质量,实现质量刚度解耦,降低陀螺的谐振频率,从而大幅提升陀螺的热弹性品质因子。

图4 嵌套环式振动陀螺质量块—弹簧—阻尼分析模型

3 三波腹嵌套环陀螺的质量刚度解耦方案

3.1 质量块悬挂初步方案

本次研究设计小陀螺由12个同心圆环组成,其设计参数如表1所示,由于设计的工作模态为三波腹模态,因此每圈设计的辐条数为12个,由于加工限制,设计加工圆环的壁厚为4 μm。其仿真模型如图5中A所示,暂定其为初始模型,其仿真得到的陀螺性能数据结果如表2中类型A所示,可以看到其机械灵敏度较低,机械热噪声较高,不满足设计要求需要进行下一步优化。

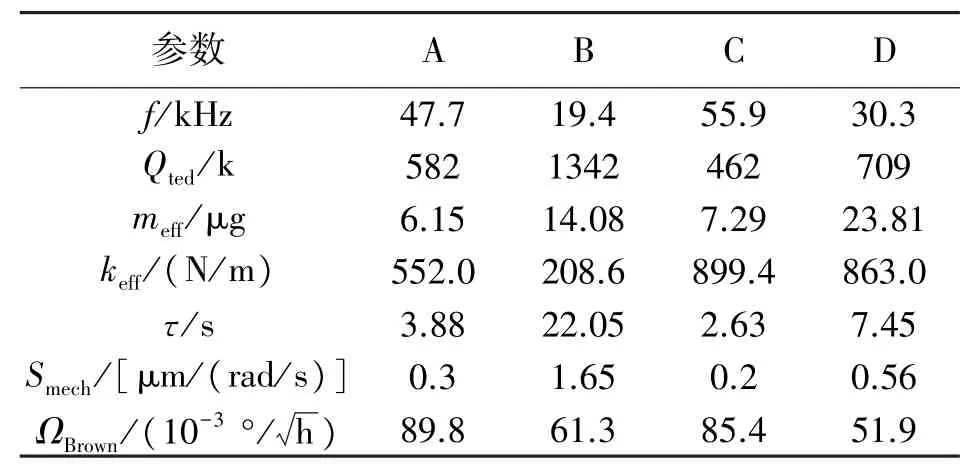

表1 质量块悬挂方式仿真结果数据表

图5 质量刚度解耦初步悬挂质量块方案

表2 质量块悬挂方式仿真结果数据表

模型B是初始设计模型在不改变辐条数的情况下,直接在最外一环悬挂质量块,从表格2的仿真数据结果对比可以得到此时陀螺的有效质量变成原来的2.29倍,但同时陀螺有效刚度软化为原来的37.8%,图6是模型B的COMSOL仿真振型图,从图中可以看出该振型状态下,部分悬挂质量块端点的位移明显要大于陀螺振动时环自身的位移,这会造成陀螺实际振动过程中悬挂质量块阻碍嵌套环结构的振动。

图6 模型B的COMSOL仿真振型图

3.2 质量块悬挂优化方案

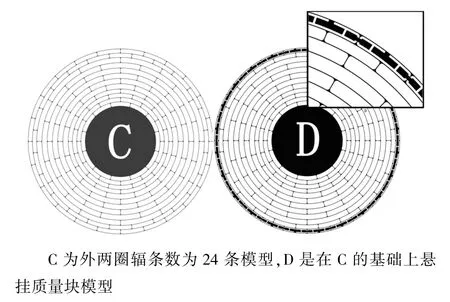

为了解决上文中提到的质量块位移明显大于结构振动位移,影响陀螺结构振动问题,本论文采用在悬挂质量块之前,增加相应环间的辐条数,如图7中的模型C,其最外两圈的辐条数从12条增加到24条,而后在悬挂相应的质量块,如图7中的模型D,则质量块的长宽比会明显减小,从而避免其端点的振动偏移对陀螺造成明显影响。

图7 质量刚度解耦优化悬挂质量块方案

从表2中模型D与C的仿真结果对比可以看出在增加辐条数的方式下,悬挂质量块后陀螺的有效刚度变为原来的96%,基本保持不变,后文中利用COMSOL仿真发现此规律适用于多环质量块悬挂。从图8模型D的振型图可以看出悬挂的质量块端点位移与嵌套环结构位移相近,没有对陀螺振动结构产生明显影响;并且在该方式下悬挂质量块陀螺的有效质量得到明显提升,变成原来的3.27倍,在结构实现了现实意义上的质量刚度解耦,符合设计优化要求。因此本论文采用的质量刚度解耦方式是在增加辐条数的情况下悬挂质量块,即上述模型D所示。

图8 模型D的COMSOL仿真振型图

3.3 质量块悬挂优化最佳环数计算

由于外环集中质量块对陀螺的等效质量影响贡献更大,因此为了尽可能地降低悬挂质量块的环数,提供更多的内环电极数,质量块一般从外环向内环逐环挂载。同样为了使陀螺内环电极适合三波腹模态的控制,避免增加的辐条对陀螺内环电极的切割,所以在设计过程中尽量不改变电极环的辐条数。在上述两个条件下,本论文开展了三波腹嵌套环陀螺悬挂质量块环数优化仿真,仿真的模型由外至内依次悬挂质量块,相应悬挂质量块的辐条数也变成原来的两倍。其仿真结果如图9、图10所示。

图9 悬挂质量块不同环数下谐振频率和Q值仿真结果

图10 悬挂质量块不同环数下机械灵敏度与热噪声仿真结果

从仿真结果可以看出第一环悬挂质量块对陀螺性能的影响最大,其Q值比原来上升了53.3%,机械灵敏度几乎是原来的三倍,机械热噪声下降到原来的60.7%,陀螺的整体性能都有了极大的提升。从图上可以看出最优的悬挂质量块环数为4环,此时其机械灵敏度最高,是原来未悬挂质量块的4.39倍,热噪声也有明显的下降,下降到原来的35%,但是考虑到悬挂两环质量块的机械灵敏度与热噪声性能与最优环数性能相接近,并且其能提供的内圈电极数更多,因此本论文在最先设计的基础上优化的结果为最外两环悬挂质量块。

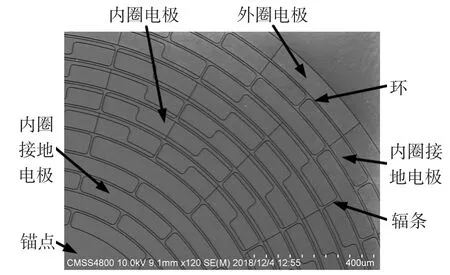

4 实验验证与分析

为了比较优化前后陀螺性能的变化,本论文在同一张硅片上分别设计加工了环厚度为4 μm优化前后的两种陀螺,其采用的封装方式为晶圆级封装。图11~图13分别是优化前后陀螺在电子显微镜下局部区域的结构图,从图11上可以清楚的观察到优化前三波腹嵌套环陀螺的部分结构,从图12、图13可以清楚观察到质量块的悬挂方式以及电容间隙。

图11 优化前的三波腹嵌套环式MEMS陀螺局部电镜图

图12 优化后的三波腹嵌套环式MEMS陀螺局部电镜图

图13 陀螺局部电容间隙电镜图

表3是上述制作环厚度为4 μm优化前后陀螺在晶圆级封装条件下的Q值与频率裂解测试结果数据对比表格。从表格数据中可以看出优化后陀螺测试的频率裂解都小于优化前的,这说明悬挂质量块能够提高陀螺的对称性,降低由于加工缺陷带来的陀螺驱动轴和检测轴频率裂解;从表格中的数据还可以看出壁厚为4 μm优化后陀螺品质因子的平均值是优化前陀螺的品质因子平均值的3.12倍,这说明本论文采用的质量块悬挂方式成功提高了陀螺的品质因子,为陀螺性能的提升提供了实际可行方法。优化后的嵌套环陀螺品质因子在470 k以上,是加州理工大学欧文分校报道陀螺Q值的4.7倍,具有明显优势。

表3 优化前后陀螺品质因子和频率裂解实验测试对比数据表

5 结论

针对三波腹嵌套环式MEMS陀螺工作频率高,热弹性损耗大的特点,本文采用先增加陀螺结构的辐条数,而后再添加质量块的方式有效实现了质量刚度解耦设计,并且利用COMSOL仿真软件确定三波腹嵌套环陀螺最佳悬挂质量块的环数为2环。最后通过实验验证验证了论文所用的质量块悬挂方式有效提升了三波腹嵌套环陀螺的Q值,并且该悬挂质量块有利于提升陀螺的对称性,减小陀螺加工的频率裂解,对今后的嵌套环结构设计起一定的指导作用。