柔性压力传感器温度漂移补偿结构设计∗

聂 萌,陈佳琦,徐 峰

(东南大学MEMS教育部重点实验室,南京210096)

柔性电子技术是一种将电子元器件制作在柔性基底上的新兴技术,目前在人体医疗监测,机器人智能等领域得到了广泛的应用[1]。柔性电子的传感机制多种多样,可以分为压阻型[2-3],电容型[4-5],压电型[6],摩擦电[7-8]等等。其中压阻型柔性器件因其稳定性好、灵敏度高、频率响应的范围宽、便于集成化等特点已经成为目前主流工作原理而得以快速发展。柔性压力传感器柔韧度高,可以贴合人体皮肤,并能感知外部压力,经常与其他传感器集成在一起构成多功能的传感器[9-11]。这种集成多种传感器的柔性集成式传感器引起了广大专家学者的广泛重视,称之为电子皮肤。然而与传统电子器件一样,柔性器件的输出性能对温度具有非常高的敏感性,从而产生温度漂移。温度漂移严重制约了传感器的灵敏度以及测量精度,因此对传感器进行温度补偿具有非常重要的意义。

针对压阻式压力传感器的温度漂移,传统的温度漂移补偿可以分为软件补偿与硬件补偿两种。软件补偿可以通过一些补偿算法来实现,例如曲线拟合法来补偿漂移,但是该方法具有适用性小,工作量大,实时性差等缺点[12]。而常见的硬件补偿方法通常是通过搭建外围电路例如惠斯通电桥来进行漂移补偿,研究手段成熟,缺点是精度很难提高[13]。

本论文提出一种基于器件结构设计的压阻传感器温度漂移补偿方法,选用具有较高热膨胀系数(CTE)的聚合物基底,并配合表面微结构的构筑,从而使得负温度系数敏感膜的器件自身拥有温度漂移补偿功能。

1 热膨胀系数温度补偿原理

1.1 热膨胀系数

当处于非热力学零度(T不为0 K)时,由于物体存在内能,其原子总是在热平衡位置不断振动。而随着温度的上升,整体的内能上升致使每个原子的热能上升,原子振动幅度加剧,从而原子与原子之间的距离随之增加的现象被称之为热膨胀现象。

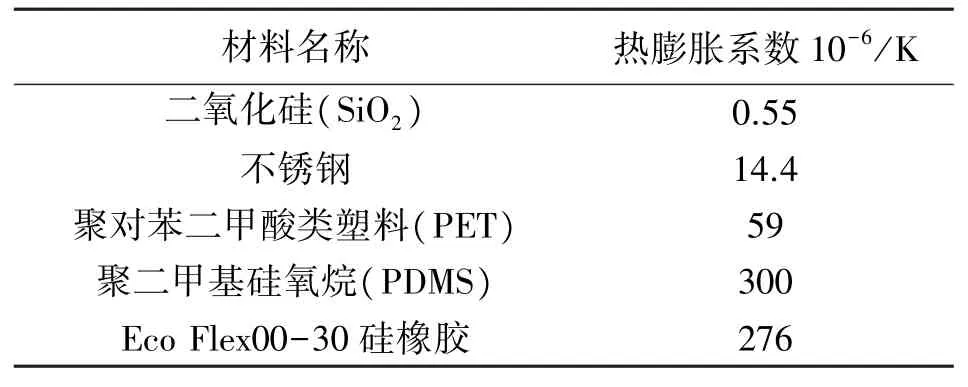

对于大多数材料而言,热膨胀系数为正数。表1给出了一些常见材料的热膨胀系数,由表1可见二氧化硅的热膨胀系数很小,基本可以认为其体积不随温度发生变化,而弹性聚合物PDMS和Eco Flex比其他常见材料的热膨胀系数大1~2个数量级。

表1 常见材料的热膨胀系数

1.2 基于热膨胀的温度补偿原理

当敏感材料薄膜表面裂痕在柔性衬底被拉伸扩张时变多,电流流经的有效路径将变得更为曲折,从而导致敏感薄膜的阻值变大。利用基底在受热时自身所具备的热膨胀材料特性,造成附着在基底上的具有负温度效应的敏感薄膜在温度上升时被拉伸,原本因负温度系数而呈现下降趋势的阻值被补偿,如果膨胀程度恰到好处,甚至可以达到完全补偿的效果。理论上,基底的热膨胀系数越大,敏感材料由其负温度系数温漂现象可以得到更好的补偿[14]。

根据 Lee等人的研究,热膨胀系数较大的PDMS和Eco Flex属于柔性弹性体,其热膨胀系数(CTE)主要由自由体积(FFV)决定。FFV可以由下式给出[15]:

式中:V是比容积,V0是占有容积,ρ是样品的密度,对于PDMS这类柔性聚合物材料来说,其密度ρ可以由下式表达:

式中:Mair为样品在空气中的质量,Mliquid为样品浸没在任意液体中的质量。ρliquid为样品在液体中的质量,ρair为样品在空气中的质量。

在此基础上,PDMS的FFV与CTE在不同掺杂比例下所受到的影响很小,基本可以忽略不计[11]。因此本论文在实验中选择PDMS技术手册中常用的比例(主体:凝固剂为10∶1)。

2 传感器制备过程

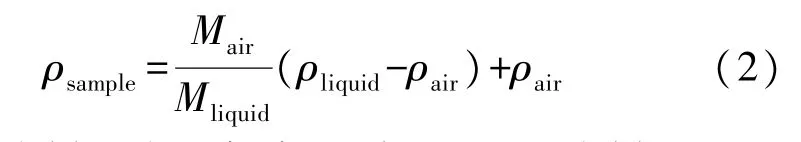

柔性基底以PDMS为例,传感器的制作流程如图1所示。

图1 传感器制作流程

具体步骤如下:

首先,在容器中倒入10克PDMS主体半凝固溶液,使用移液枪从凝固剂容器中按照1 000 μL的溶液量定量取出对应主体的凝固剂,分多次逐渐加入,直至凝固剂与PDMS主体半凝固溶液的质量比达到1∶10,即凝固剂的质量达到1 g;

然后,充分搅拌粘液,直至半凝固液体内部出现大量气泡且粘稠度变高,此时在真空干燥箱中完成进行真空去除半凝固液体中气泡的去气步骤,得到去气后的样品如图1(a)所示;

第三,柔性基底通过PVC模具构形。将定制的杠铃型PVC模具贴附到光滑平整的抛光硅片表面,将半凝固粘液转移到PVC模具,75℃固化1 h,如图1(b)所示;

第四,固化完成后通过机械剥离从硅片表面取下PDMS柔性基底,由于柔性基底的柔韧性很好,此时的拉伸强度远在基底极限断裂范围以内,拉伸过程一般不会出现柔性基底的断裂,如图1(c)所示;

第五,MWCNTS与无水乙醇按照200 mg∶40 mL混合,超声均匀分散混合溶液,将敏感材料喷涂到柔性基底表面,得到传感器主体,如图1(d)所示。

3 传感器测试与结果分析

温度测试过程伟思富奇温湿度环境工作箱进行,通过改变温度区间,保持湿度不变对传感器进行测试。具体测试过程为:测试以20℃作为温度起点,相对湿度设定在40RH%,每一个温度测量点保持30 min,每隔5 min测量一次,每个温度点的输出电阻值为6次测量阻值的平均电阻。从20℃开始,以10℃为间隔向上升温测试。温度系数(Temperature Coefficient of Resistance)是衡量电阻随着温度发生变化的一个重要指标,定义为:

式中:T0是起始温度,R0是在T0起始温度下对应的初始阻值,TCR表示随着温度的变化对应的电阻值的变化程度。从温度补偿漂移的角度来看,TCR越小说明压力传感器受到温度的影响越小。

3.1 温度漂移测试

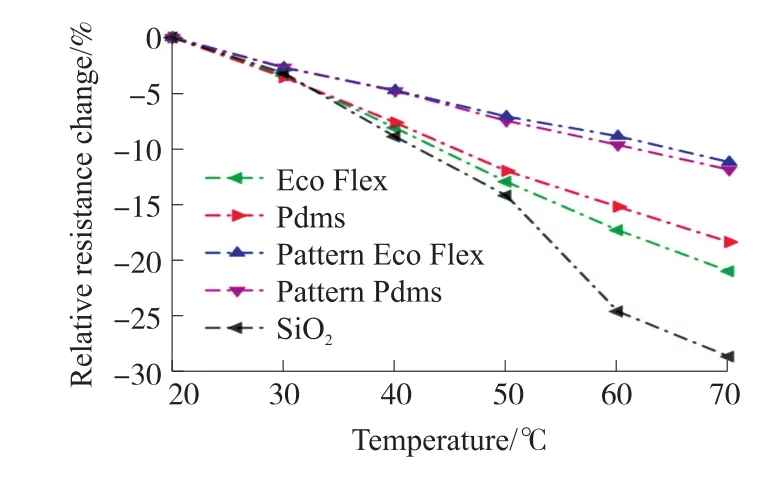

为了得到多壁碳纳米管(MWCNTS)薄膜随着温度的本征电阻变化规律,将MWCNTS通过喷涂的方式转移到绝缘氧化硅片层(SiO2)上。SiO2是一种典型的热稳定基底[12],其热膨胀系数为0.55×10-6K-1,与柔性聚合物基底热膨胀系数相比可以忽略不计。因此在实验中选择SiO2作为MWCNTS的基准基底,可以得到MWCNTS在不受到基底膨胀影响下本征温度电阻变化。同时,对MWCNTS在PDMS,Eco Flex,表面微结构PDMS,表面微结构Eco Flex上的电阻随温度变化的规律进行了同样步骤的实验测试,得到的电阻随温度下降的曲线如图2所示。

图2 MWCNTS薄膜在Eco Flex,PDMS,表面微结构Eco Flex,表面微结构PDMS,SiO2基底上阻值随温度的相对变化

通过计算分析,可以得到在20℃~70℃的温度内,MWCNTS 在 SiO2,Eco Flex,PDMS,表面微结构Eco Flex,表面微结构PDMS基底上,电阻相对变化量分别为:-28.84%,-21.01%,-18.38%,-11.19%,-11.87%;对应的TCR分别为:-0.57%/K,-0.42%/K,-0.37%/K,-0.22%/K,-0.24%/K,MWCNTS薄膜的温度漂移趋势得到了有效的补偿。

由于 Eco Flex与 PDMS的 CTE分别为276×10-6/K,300×10-6/K,远大于 SiO2的 0.55×10-6/K,在温度上升过程中基底的膨胀量远大于SiO2的膨胀量,基底膨胀造成基底上的MWCNTS薄膜产生裂纹,导致MWCNTS薄膜的阻值变大,有效的补偿MWCNTS的负温度效应带来的其阻值随着温度上升而下降漂移趋势。类似的,表面微结构Eco Flex,表面微结构PDMS由于其表面特殊的微结构增大了MWCNTS薄膜的表面积,温度升高基底膨胀时会导致薄膜表面产生更多的裂纹,导致MWCNTS阻值增大的更显著,从而达到更好的补偿效果。

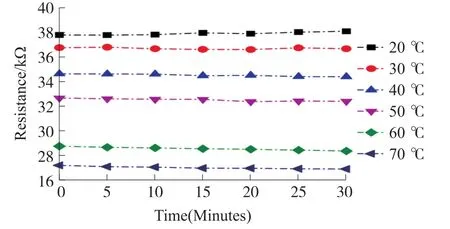

图3 MWCNTS在SiO2衬底上电阻随时间的温度性规律

3.2 稳定性测试

MWCNTS样品在SiO2衬底上的稳定性测试结果如图3所示。从电阻的绝对值变化情况可以得知,MWSCNTS样品在SiO2衬底上的稳定度较高,在时长为30 min的稳定性测试阶段,MWCNTS的电阻值最大漂移出现在70℃,其极大值与极小值之间的电阻相对漂移了1.1%。

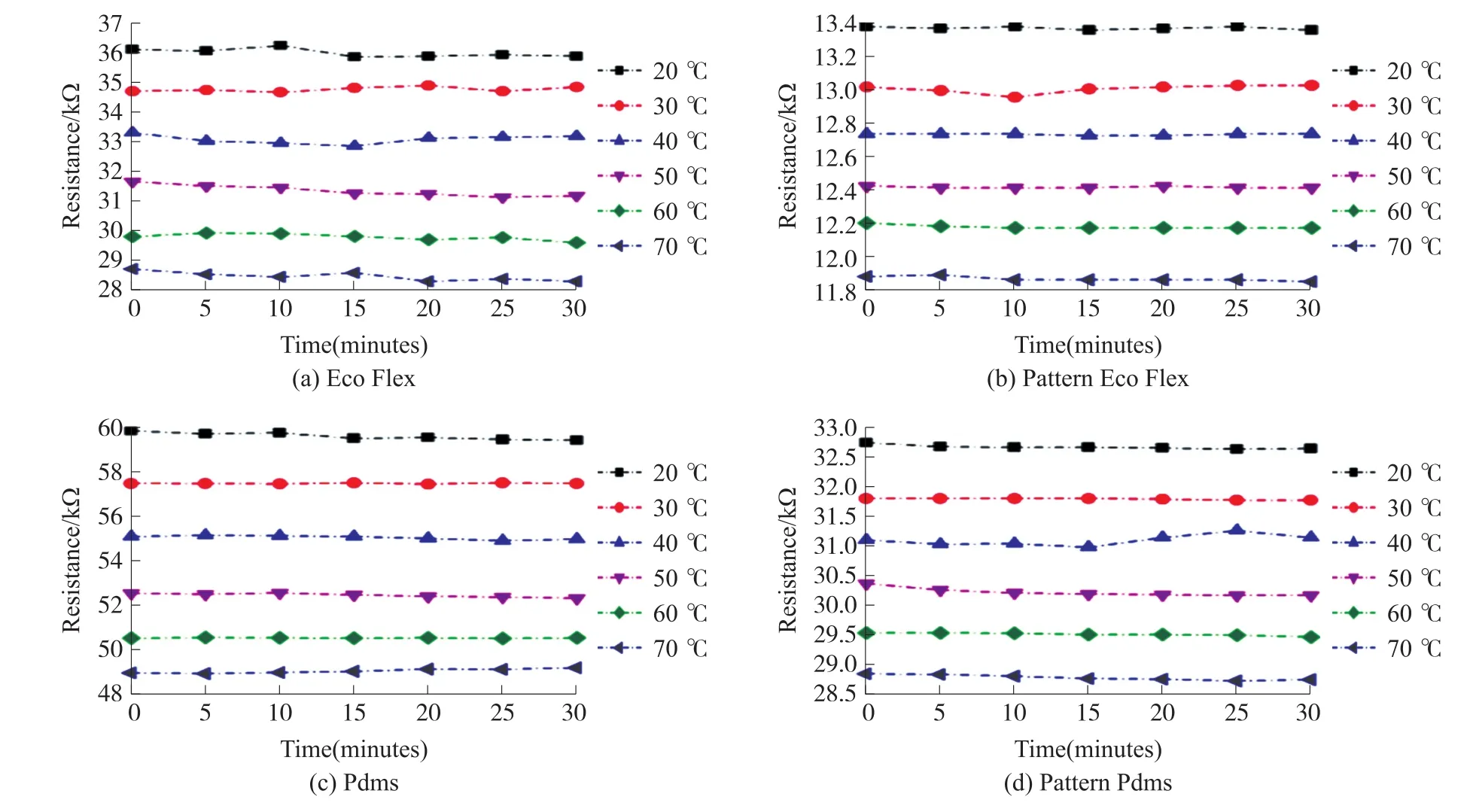

类似地,MWCNTS 在 Eco Flex,PDMS,表面微结构Eco Flex,表面微结构PDMS在测试过程中的电阻随温度变化的稳定性如图4所示。

由图4可以得知MWCNTS在Eco Flex,PDMS,表面微结构Eco Flex,表面微结构PDMS上都表现出稳定性,并且漂移量很小。MWCNTS在Eco Flex,PDMS,表面微结构Eco Flex,表面微结构PDMS上阻值最大漂移温度点分别出现在50℃、30℃、20℃、50℃,对应的测量时间段内阻值最大值与最小值之间的漂移差值分别为1.5%、0.5%、0.7%、0.9%。阻值在恒定温度下均有一个较好的稳定性。

图4 MWCNS在Eco Flex,表面微结构Eco Flex,PDMS,表面微结构PDMS稳定性测试

4 结论

本文分别测量了 MWCNTS在 SiO2、Eco Flex、PDMS、表面微结构Eco Flex、表面微结构PDMS上的电阻随温度变化趋势,得出的结论为拥有高CTE的Eco Flex,PDMS可以通过基底膨胀产生裂痕的方式来补偿MWCNTS的负温度系数漂移,而表面微结构的存在可以使得基底在膨胀的过程中产生更多的裂纹,从而可以更好地补偿MWSCNTS的负温度系数漂移。