局部非连续预浸料的铺覆悬垂性及其复合材料力学性能

张国利,王伟伟,马 欢,史晓平,王志鹏

(1.天津工业大学 先进纺织复合材料教育部重点实验室,天津 300387;2.天津工业大学 纺织科学与工程学院,天津 300387;3.天津工业大学 天津工大航泰复合材料有限公司,天津 300387)

连续碳纤维预浸料以纤维平行度高、纤维轴向力学性能利用率高等特点,适宜于铺覆制备规则平板和大尺寸小曲率的简单复合材料构件[1-4]。但连续碳纤维预浸料具有刚性较高、悬垂性较低与铺覆贴模性较差等缺点,在铺覆复杂型面的过程中容易产生褶皱,凹角处易产生桥接形成富树脂区,凸角处不能完全贴膜易形成褶皱、翘曲区[5-10]。

为解决以上问题,一般采用局部纤维切断或者拉断的方式,制成局部非连续碳纤维预浸料[11-13]。采用局部非连续预浸料更易于变形,对模具的适形性好,在铺覆过程中不会出现表面褶皱,使得铺覆更容易。但由于局部纤维的拉断或切断,会降低纤维及其复合材料的力学性能。因此,测试与分析局部非连续复合材料的力学性能,为实际应用提供基础设计数据具有重要的工程应用价值。

目前,在研究非连续纤维及其复合材料的性能时,制备非连续纤维通常会采用纤维局部拉断的方式。美国杜邦公司[14-15]通过控制圆辊的转速,使上浆后的碳纤维丝束受到张力的作用发生牵断,但圆辊之间的距离和转速差都会影响短纤维的长度分布,而且牵断后的丝束容易被拉断,造成短纤维分布不均,最终影响复合材料的性能。Lee 等[16]对纤维进行罗拉牵伸,研究了罗拉隔距、断裂应变、纤维长度标准差对纤维拉伸断裂过程的影响。但采用局部纤维拉断的方式易导致短纤维分布不均,且拉断后的纤维力学性能下降,导致其复合材料的力学性能也下降。Hexcel 公司将大量水负载在纤维丝束上,消除纤维的震动,减少短纤维飘散,采用水溶性的上浆剂浸润单丝,干燥后获得非连续碳纤维丝束;在铺覆45°模具时,发现铺覆连续纤维会有架桥现象发生,而铺覆非连续纤维则可以与模具很好的贴合,制件表面光洁无褶皱。法国Pepin Associates 公司将一定长度的纤维束与水溶性的长纤维编织在一起,再制备成帘子布或者织物,然后用清水洗去水溶性长纤维,烘干后就得到非连续帘子布或者织物[17]。但以上方法工艺较为复杂,不利于大规模推广应用。

采用纤维切断的方式,可以有效控制短纤维的分布,且工艺较为简单,操作方便。纤维切断方式有多种[18-21],本文选用机械刀具切割法。采用超薄窄刀片裁床切断工艺,制成非连续纤维预浸料,通过切口分布均匀有效地控制短纤维的分布。测试连续与非连续预浸料仅在重力作用下尖端离水平面的垂直距离即尖端偏移量,来评价其铺覆悬垂性,进而探究本实验所设计的切断参数对局部非连续复合材料力学性能的影响,并对其断裂形貌进行分析。

1 实验部分

1.1 原材料与设备

原料:碳纤维/环氧树脂单向预浸料,威海光威复合材料公司生产。

设备:AG-250KN 型万能试验机、AGS-1JKN 型万能试验机,日本岛津公司产品;VectorTechTexFP 型电脑裁床,法国力克公司产品;ARAMIS 3D 型三维光学应变测量测试系统,德国道姆公司产品;切割机,自制。

1.2 局部非连续碳/环氧预浸料的制备

本试验设计了 4 种切断宽度(5、10、15、20 mm)、3种切断间距(40、80、120 mm),共 12 种实验方案,如表1 所示。根据此方案,采用Vector Tech TexFP 型电脑裁床裁制出局部非连续预浸料以制备相对应复合材料。

表1 局部非连续预浸料的切断参数Tab.1 Cutting parameters for partial discontinuous prepregs

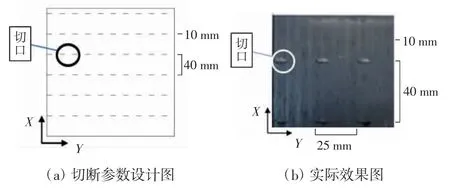

图1 为切断间距40 mm、切断宽度10 mm 的非连续预浸料的切断参数设计图和实际效果图,X 轴代表纤维方向。

图1 非连续预浸料P10-40 的切断参数设计和实际效果Fig.1 Design of cutting parameters and actual results of discontinuous prepreg P10-40

1.3 局部非连续预浸料复合材料层压板制备

采用模压成型工艺制备局部非连续碳纤维预浸料复合材料层板。碳纤维预浸料按[45/0/-45/90]2s顺序铺层,铺层层数为16 层,4 层一循环,总共4 个循环。第1 个循环的空间切口排布如图2 所示。为了缓解复合材料工作过程中切口产生的应力集中现象,不同循环之间碳纤维预浸料的切口沿X 轴正方向错位10 mm且Y 轴正方向错位5 mm 排列。在制备局部非连续碳纤维预浸料复合材料层板时,为了保证复合材料层板的力学性能还能保持较好的水平,将第2 个循环和第4 个循环0°铺层的预浸料采用连续预浸料,其他层保持不变。然后依次将局部非连续碳纤维预浸料铺入300 mm×300 mm 热压模具中,在模具温度达到120 ℃时,加压至1.5 MPa,恒温90 min,冷却至室温,最后得到局部非连续预浸料复合材料层板。

图2 第一个循环的空间切口排布示意Fig.2 Diagram of space incision arrangement of the first cycle

1.4 性能测试与表征

(1)非连续预浸料的铺覆悬垂性测试。采用预浸料铺覆球形模具,观察其铺覆效果。采用悬臂梁测试法测试不同切断参数的未固化预浸料的铺覆悬垂性能[22],如图3 所示。取5 层预浸料仅在重力作用下进行测试,在室温25 ℃条件下自由悬垂60 s,分析不同切断参数预浸料的尖端偏移量差异。其中预浸料长×宽分别为300 mm×25 mm,铺层方式为0 度铺层。实验前,将预浸料置于真空袋中,恒温25 ℃、恒压1.5 MPa静置1 h,预处理完毕后立即进行悬垂性测试。

图3 试样悬垂性测试Fig.3 Drapability test of specimen

(2)局部非连续预浸料复合材料层板拉伸测试。采用AG-250KN 型万能试验机对碳纤维预浸料复合材料层板进行拉伸性能测试,并采用ARAMIS 3D 型三维光学应变测量系统测试其拉伸模量,所用标准为ASTM D3039,试样尺寸为25 mm×250 mm×1.4 mm,拉伸加载速率为2 mm/min。

(3)局部非连续预浸料复合材料层板弯曲测试。采用AGS-1JKN 型万能试验机对碳纤维预浸料复合材料层板进行三点弯曲性能测试,所用标准为ASTM D790,试样尺寸为25 mm×125 mm×1.4 mm,弯曲跨距为100 mm,压头加载速率为2 mm/min。

2 结果和讨论

2.1 铺覆悬垂性评价

图4 为连续和局部非连续碳纤维预浸料铺覆球形模具的实际效果图。

图4 连续和局部非连续碳纤维预浸料铺覆球形模具效果Fig.4 Results of continuous and partial discontinuous carbon fiber prepreg draping spherical mold

由图4 可以看出,连续预浸料铺覆模具有明显的褶皱、翘曲现象,最大的褶皱长30 mm、宽25 mm、高10 mm,而使用局部非连续预浸料时,铺覆表面光滑。这是因为连续预浸料的纤维不会沿轴向发生拉伸,铺覆复杂形状时易产生褶皱缺陷,而局部非连续碳纤维预浸料由于部分纤维处于非连续状态,铺覆时更易于变形,对模具的适形性好。

本文通过测试尖端偏移量来表征预浸料的铺覆悬垂性,图5 所示为预浸料尖端偏移量随时间变化的差异。

由图5 可以看出,悬垂初期,连续与非连续预浸料的曲线无明显差异,悬垂后期,尖端偏移量差异较大。连续预浸料的尖端偏移量值随时间的变化量最小;当切断宽度为定值时,3 种切断间距的非连续预浸料的尖端偏移量均超出连续预浸料的尖端偏移量。当切断宽度为5 mm 时,P5-40的尖端偏移量达到最大值280.30 mm,P5-120的最小为273.70 mm;当切断宽度为10 mm 时,P10-40的尖端偏移量达到最大为283.00 mm,P10-120的最小为278.25 mm;当切断宽度为15 mm 时,P15-40的达到最大282.39 mm,P15-120的最小为274.28 mm;当切断宽度为20 mm 时,P20-40的尖端偏移量达到最大值287.80 mm,P20-120的最小为278.80 mm。由此可见,在非连续预浸料片材中,不同的切断参数均会影响其所对应的尖端偏移量,且相同的切断宽度时,切断间距越小,尖端偏移量越大。这是因为悬垂初期主要靠预浸料自身重力,切断参数对其重力基本无影响;而在悬垂后期,切断参数对非连续预浸料的尖端偏移量有影响,相同的切断宽度时,切断间距越小,单位面积上预浸料的非连续性更高,使得沿纤维方向的约束性降低,因此,造成其尖端偏移量越大。对于非连续预浸料,由于材料本身的非连续性,在贴服复杂曲率曲面时,纤维的路径更易改变,因此,非连续预浸料铺覆悬垂性好。

图5 连续与局部非连续预浸料尖端偏移量的比较Fig.5 Comparison of tip deflections between continuous fiber prepreg and discontinuous fiber prepreg

2.2 局部非连续复合材料层板拉伸性能分析

图6 为复合材料拉伸试样受力行为的载荷-位移曲线。

图6 不同切断参数试样的拉伸载荷-位移曲线Fig.6 Tensile load-deflection curves of specimens with different cutting parameters

由图6 可以看出,所有复合材料试样的拉伸载荷与位移均呈线性关系,其断裂为脆性断裂。与连续复合材料相比,局部非连续复合材料试样的拉伸载荷有所降低,并且随着切断宽度的增加、切断间距的减小,局部非连续复合材料的最大拉伸载荷呈现降低的趋势。当试样的切断宽度为5 mm、切断间距为120 mm时,其局部非连续复合材料的拉伸载荷最大,其载荷值可达连续预浸料复合材料拉伸试样的95%;当试样切断宽度为20 mm、切断间距为40 mm 时,局部非连续复合材料试样的拉伸载荷最小,其载荷值为连续预浸料复合材料拉伸试样的67%。

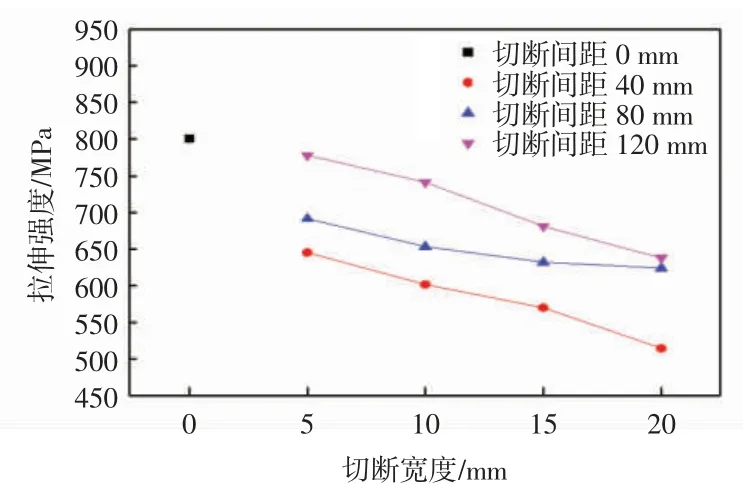

通过计算可以得到复合材料的拉伸强度,如图7所示。

图7 不同切断参数试样的拉伸强度Fig.7 Tensile strength of specimens with different cutting parameters

由图7 可知,与连续复合材料相比,局部非连续复合材料的拉伸强度有所降低,且随切断间距增大而增大,随切断宽度增加而降低。这是因为复合材料的力学性能主要是由碳纤维的性能决定的,局部非连续碳纤维预浸料复合材料中局部纤维处于不连续的状态,会在一定程度上降低其力学性能;切断间距越小,切断宽度越大,则处于不连续状态的纤维越多,导致复合材料力学性能越差。但本实验所设计的局部非连续复合材料的拉伸强度能保持在较高水平,切断宽度为5 mm、切断间距为120 mm 的局部非连续复合材料的拉伸强度最高为778.03 MPa,拉伸强度保持率为97%;切断宽度为20 mm、切断间距为40 mm 的局部非连续复合材料的拉伸强度最低为514.85 MPa,拉伸强度保持率为64%。

复合材料拉伸模量如图8 所示。

图8 不同切断参数试样的拉伸模量Fig.8 Tensile modulus of specimens with different cutting parameters

由图8 可以看出,局部非连续复合材料的拉伸模量较连续复合材料略有降低趋势,但降低程度不大,这是因为拉伸初始阶段小载荷作用下连续与局部非连续复合材料的应力应变差别不大,所以拉伸模量降低程度不大。

2.3 拉伸试样失效断裂形貌分析

图9 为连续与非连续预浸料增强复合材料拉伸试样的断裂形貌,右侧为失效破坏区域局部放大图。

由图9 可以看出,连续与局部非连续复合材料拉伸试样的断裂均存在边缘剪切分层、纤维抽拔现象。本文复合材料制件的铺层方式为准各向同性铺层,试样承受载荷过程中,非轴向纤维具有向轴向偏转趋势以抵抗拉伸载荷,产生边缘剪切分层现象。复合材料制件的增强材料均为单向碳纤维预浸片材,单向预浸片材缺少纬向纱线的约束,降低了相邻纤维束间的抱合紧密度,另一方面缺少纬向纱线的约束使得纤维束间更易滑移。因此,连续与局部非连续复合材料拉伸断裂试样均存在纤维抽拔现象。

与连续试样相比,局部非连续试样断裂区域增多。图9(a)中连续试样断裂区域发生在中间位置。图9(c)、图9(h)、图9(m)试样断裂区域发生在工作段顶部以及底部两处位置。这是因为非连续纤维在空间中似菱形排列且随机分布,导致应力集中区域增多,试样承受载荷过程中,切口处载荷一方面传递至同层相邻切口部位,另一方面沿层间传递至邻层邻近切口部位,导致试样断裂区域数量增多。

图9 连续与非连续复合材料拉伸试样断裂形貌Fig.9 Tensile failure morphology of continuous and discontinuous composite

图9(a)连续试样失效包含纤维断裂现象,纤维断裂部位杂乱无章。图9(c)—图9(g)局部非连续试样拉伸后纤维断裂形貌呈现锯齿状,图9(i)—图9(m)试样断裂形貌呈现平齐断口。非连续预浸片材的切断宽度值差异是影响试样断裂形貌的主要原因。随着非连续预浸片材的切断宽度值增大,切断部位形成较长的树脂通道,复合材料制件中应力集中区域增大,导致切断宽度较大的拉伸试样其拉伸断裂过程瞬间完成。在图9(i)、图9(k)、图9(l)中,试样断口部位产生了明显的树脂基体开裂现象。由此可见,局部非连续纤维在复合材料制件中的引入,在一定程度上分散了连续纤维复合材料拉伸试样的应力集中区域。

2.4 局部非连续复合材料层板弯曲性能分析

图10 为相同切断宽度情况下,典型试样的3 种切断间距对弯曲试样受力行为影响的载荷-位移曲线。

图10 不同切断参数试样的弯曲载荷-位移曲线Fig.10 Flexural load-deflection curve of specimens with different cutting parameters

由图10 可知,连续复合材料失效时弯曲载荷下降较为缓慢,局部非连续复合材料失效时弯曲载荷迅速下降,其脆性增强。切断间距为40 mm 的弯曲试样所能承受的载荷较小。而切断间距为80、120 mm 的弯曲试样由于切口排布数量少,承受载荷的长纤维数量增多,因此具有较高的承受载荷的能力。切断宽度为20 mm、切断间距为40 mm 的局部非连续预浸料复合材料切口宽度最大,切口间距最小,承受载荷的长纤维最少,因此其最大弯曲载荷最低,载荷值为连续预浸料复合材料最大弯曲载荷的65%。

通过计算可以得到复合材料的弯曲强度和弯曲模量。不同切断参数试样的弯曲强度和弯曲模量如图11 所示。

图11 不同切断参数试样的弯曲强度和弯曲模量Fig.11 Flexural strength and flexural modulus of specimens with different cutting parameters

由图11(a)可知,局部非连续复合材料的弯曲强度较连续试样的弯曲强度有不同程度降低,且局部非连续复合材料的弯曲强度随着切断宽度的增加、切断间距的减小呈现降低的趋势。切断宽度为5 mm、切断间距为120 mm 的局部非连续复合材料的弯曲强度最高为865.32 MPa,弯曲强度保持率为96%,切断宽度为20 mm、切断间距为40 mm 的局部非连续复合材料的弯曲强度最低为580.38 MPa,弯曲强度保持率为64%。这说明,与连续复合材料相比,本实验所设计的局部非连续复合材料的弯曲强度能保持在较高水平。由图11(b)可知,与切断参数对局部非连续预浸料拉伸性能的影响类似,局部非连续试样预浸料复合材料的弯曲模量较连续复合材料略有降低趋势,但降低程度不大。而切断宽度为20 mm、切断间距为40 mm 的弯曲模量最小,保持率为81%。

2.5 弯曲试样断裂形貌分析

图12 为不同切断参数弯曲试样断裂失效的局部放大图。

图12 连续与局部非连续复合材料弯曲试样断裂形貌Fig.12 Flexural failure morphology of continuous and partial discontinuous composites

由图12 可知,连续复合材料弯曲试样最终沿纤维方向撕裂失效,在失效断口处有少量可见的纤维抽拔,并且存在边缘分层现象,这是因为进行三点弯曲实验时,连续预浸料复合材料弯曲试样的受拉面承受较大的弯曲应力,导致弯曲试样产生基体开裂和纤维抽拔现象。局部非连续复合材料弯曲试样存在着不同位置的短小切口且平齐断裂,以纤维沿横向的平齐断裂为主要失效方式,由此可见,切口的引入改变了预浸料复合材料承受应力的方式。局部非连续预浸料复合材料承受弯曲载荷时,受压面切口附近由于应力集中现象导致树脂断裂,进而引发切口处纤维距离逐渐增大,该损伤通过树脂传递到相邻层以及同层的相邻切口,随着弯曲载荷的增加,受压面出现平齐的纤维断裂,呈现脆性断裂。

3 结 论

(1)与连续碳纤维预浸料相比,局部非连续预浸料铺覆球形模具无褶皱无翘曲,与模具贴合效果好,且本实验所设计的局部非连续预浸料尖端偏移悬垂轨迹均具有较大的变形量。

(2)与连续纤维复合材料相比,本实验所设计的局部非连续纤维复合材料试样的拉伸强度保持率达到64%以上,性能稳定,拉伸模量有所降低,但变化不明显。拉伸断裂试样中均存在边缘剪切分层、纤维抽拔,局部非连续试样的断裂区域增多。

(3)与连续纤维复合材料相比,本实验所设计局部非连续纤维复合材料的弯曲强度保持率达到64%以上,性能稳定。尽管其弯曲模量有所降低,但模量保持率仍可保持在81%以上。此外,连续试样主要由于产生分层和纤维抽拔导致试样失效,而局部非连续复合材料的主要失效方式均为纤维沿横向平齐断裂,且存在短小切口。