复合壳体对炸药抗破片冲击起爆影响研究

赵宇峰, 路志超, 董永香, 安二峰, 冯顺山

(北京理工大学 爆炸科学与技术国家重点实验室,北京 100081)

破片或子弹撞击炸药层的安定性一直是弹药安全性研究的重点,目前国内外学者对这方面进行了大量的研究。Chen等[1]利用AUTODYN软件对高速碰撞下炸药的冲击起爆进行了数值模拟,结果显示PBXN-110炸药的起爆速度阀值要远远低于LX-17;李小笠等[2]研究了球形、平头圆柱和立方块三种形状的破片对带壳装药的冲击起爆能力,表明除了破片几何尺寸和质量外,破片的着靶姿态对冲击起爆速度阀值有明显影响;梁争锋等[3]通过工程理论计算、数值模拟和实验得出了适用于小质量规则破片对屏蔽B炸药起爆速度阀值的工程理论计算公式;孙宝平等[4]提出在数值仿真中采用节点约束-分离方法、热弹塑性材料本构方程和化学动力学方程可以有效地描述炸药层在破片撞击作用下的破坏行为和点火反应;贾宪振等[5]探讨了B炸药在钨球撞击下的起爆机理。

在提高抗冲击性能方面,由于新型防护材料拥有较高的比强度、比模量,其抗震疲劳性和减震性大大超过金属材料,并且具有较好的动能吸收性,在人体防护和军事仪器设备的防护上已经得到广泛的应用。目前许多学者对复合壳体的抗冲击性能开展了大量的研究[6-8],陈薇[9]研究了玻璃纤维和凯夫拉复合材料及其组合靶板的抗破片机理及弹道性能研究;黄拱武[10]对弹体撞击带纤维软防护明胶靶标进行了数值模拟,得出超高分子量聚乙烯纤维软防护前部纤维层的破坏主要源于剪切作用,而后部纤维层主要是拉伸破坏;陆晓等[11]则对碳纤维层合板抗高速碎片撞击进行数值仿真,发现纤维增强复合材料层合板在弹体横向高速撞击下主要的失效形式为纤维剪切、纤维和基体分离、分层破坏以及拉伸失效。

本文拟采用低波阻抗中间层的复合壳体来提高炸药抗冲击起爆的性能,在等面密度条件下,开展不同中间层材料、不同排列顺序和等厚度复合壳体对破片冲击起爆炸药的影响特性研究,分析相同破片冲击速度下,炸药层压力和传入能量等动态响应,进一步获得复合壳体对炸药抗破片冲击起爆的影响特性。

1 冲击复合壳体仿真模型可行性验证

1.1 仿真模型

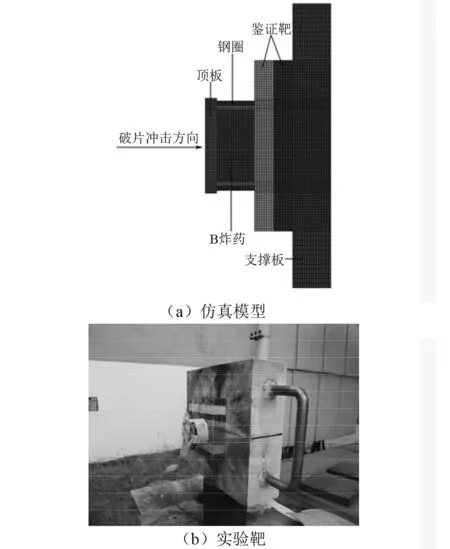

为校验复合壳体对炸药冲击起爆模型的可行性,基于ANSYS/LS-DYNA软件进行仿真,采用与实验[12]相同的破片和组合靶建模,仿真模型与实验靶标如图1所示。根据结构的对称性建立1/4三维有限元模型。

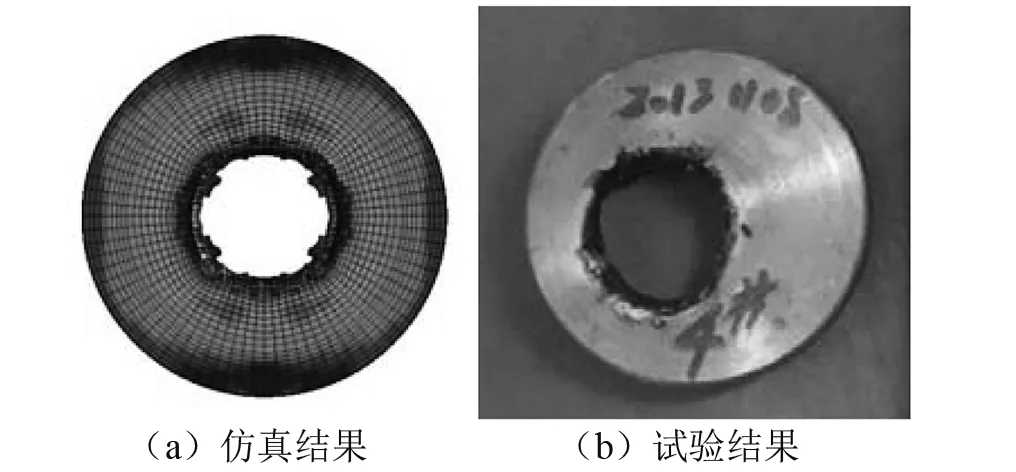

图1 仿真模型与实验靶图片Fig.1 Simulation model and experimental target

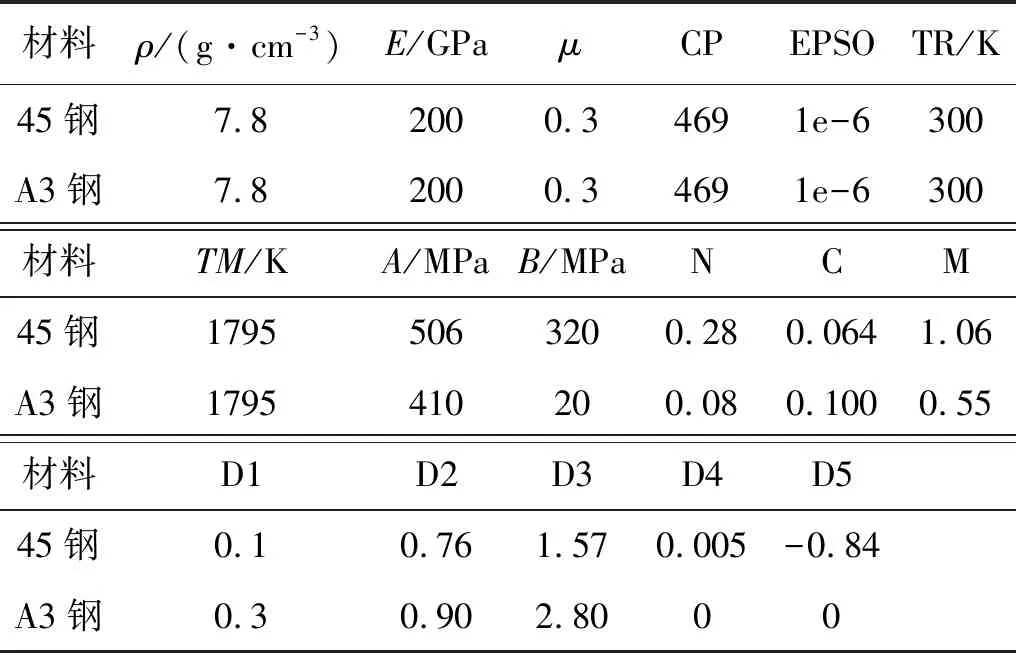

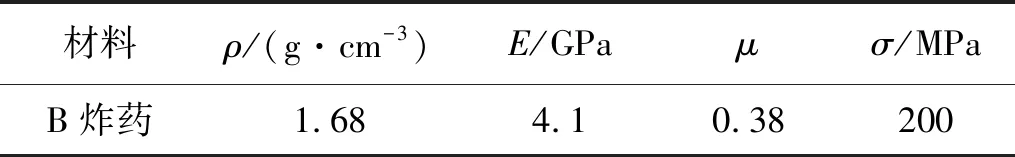

破片速度为1 270 m/s,质量为10 g,材料为45钢,带壳装药由钢圈、顶板、B炸药、鉴证靶和支撑板组成,除炸药其它均为A3钢。破片、炸药及各靶板之间采用*CONTARCT_ERODING_SURFACE_TO_SURFACE接触算法。为描述防护靶和鉴证靶结构在冲击下的动态响应,引入涉及应变率和温度效应的JC模型,材料参数如表1所示,由于鉴证靶尺寸远大于破片直径,为便于建模,将方形鉴证靶和支撑板简化为柱形靶。本文重点分析破片冲击下炸药的动态响应,选用临界起爆压力为判据判断炸药是否起爆,为便于研究炸药层的压力变化情况,炸药选用MAT_PLASTIC_KINEMATIC模型,主要材料参数如表2所示。

表1 钢的主要材料参数[13]Tab.1 Primary material parameters of the steel[13]

表2 炸药的主要材料参数[14]Tab.2 Primary material parameters of the explosive[14]

1.2 仿真结果

通过计算得出B炸药在破片冲击下的峰值压力为1.99 GPa,小于章冠人等[15]给出的B炸药临界起爆压力5.63 GPa,故炸药未起爆,这也与实验结果[12]鉴证靶上无爆轰痕迹一致;仿真计算得到的顶板和鉴证靶上的孔径和成坑直径分别为17.5 mm和13.0 mm,而实验测得顶板和鉴证靶上的孔径和成坑直径分别为17.3 mm和13.4 mm,两者误差分别为1.16%和2.99%,仿真与实验结果图片见图2和图3。通过对破片冲击炸药复合壳体的仿真结果分析,说明该仿真模型得出的结果与实验相吻合,用该模型进行后续研究是可行的。

2 不同复合壳体对炸药防护特性仿真

分别研究等面密度条件下不同中间层材料的复合壳体、不同材料排列顺序的复合壳体,以及与单一钢壳体同等厚度的复合壳体对炸药的防护能力。模拟时取破片速度1 000 m/s,分析复合壳体和炸药的动态响应,对比方案如表3所示。

图2 顶板仿真与试验结果对比Fig.2 Comparison of simulation and experimental results of apical plate

图3 鉴证靶仿真与试验结果对比Fig.3 Comparison of simulation and experimental results of identification target

表3 复合壳体仿真方案Tab.3 Simulation schemes of composite targets

2.1 计算模型

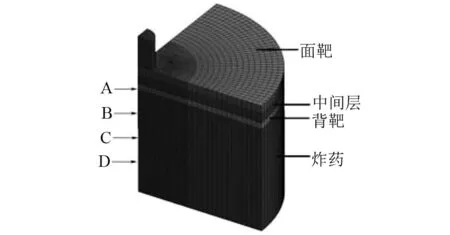

仿真基于上述校验模型,如图4所示。复合壳体和炸药均为柱形,直径为100 mm,柱形破片材质为45钢,尺寸为φ12 mm×12 mm,复合壳体中间层选用的材料分别为30CrMnSiNi2A钢(St)、SW210牌号的玻璃纤维布(GF)、20796牌号的凯夫拉纤维布(Kevlar)、聚脲树脂(SPUA),并建立厚度为6 mm的单一钢壳体30CrMnSiNi2A作为对比。

图4 1/4有限元模型Fig.4 1/4 finite element model

2.2 材料模型

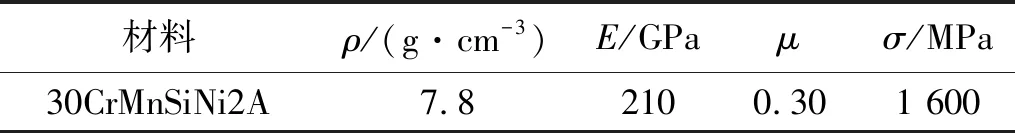

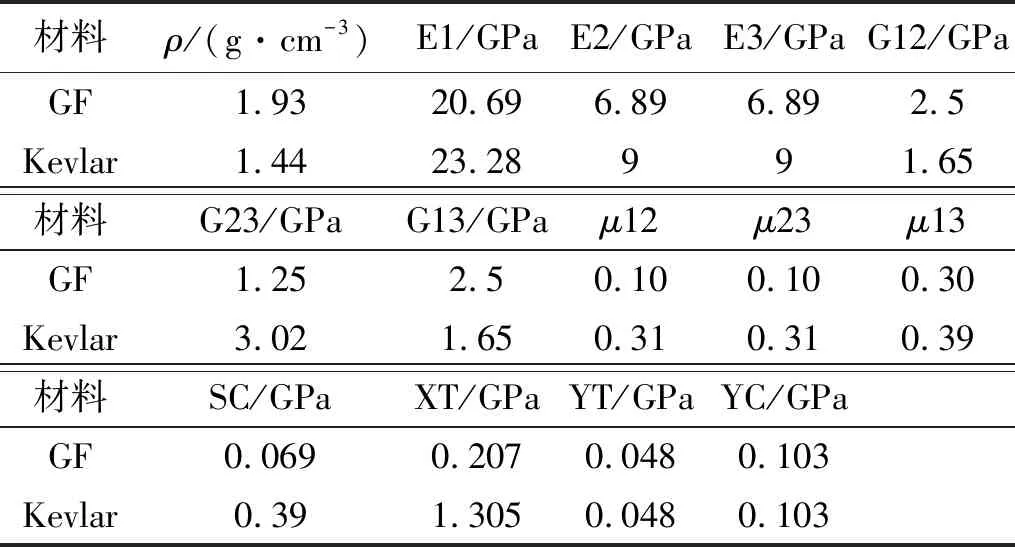

破片和B炸药选用的材料参数和模型与校验方案相同,钢壳体采用随动硬化模型;由于纤维增强复合材料具有非均值和正交各向异性的特性,在不同的方向材料的性能参数有很大的区别,选用MAT_COMPOSITE_DAMAGE材料模型,聚脲树脂采用多线性弹塑性材料模型MAT_PIECEWISE _LINEAR_PLASTICITY,各材料的主要参数,如表4~表6所示。

表4 钢壳体的主要材料参数Tab.4 Primary material parameters of protection steel

表5 聚脲的主要材料参数[16]Tab.5 Primary material parameters of the SPUA[16]

表6 纤维复合材料的主要参数Tab.6 Primary material parameters of the fiber composites

2.3 结果分析

2.3.1 不同中间层材料复合壳体对炸药防护能力研究

对比方案2~方案4,观察在终点时刻不同复合壳体中背靶的应力状态和变形情况,以及最低点在Y方向的位移,可以得到不同复合壳体的抗破片侵彻性能,如图5和图6所示。

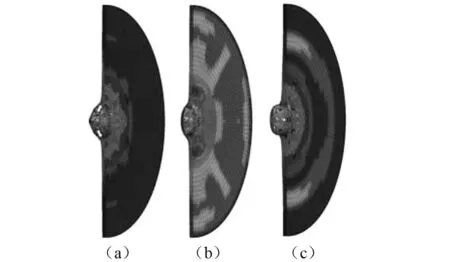

图5依次给出了方案2~方案4中背靶的应力状态和变形情况,可以看出St-GF-St和St-SPUA-St复合壳体的抗侵彻能力最小,变形最大,而St-Kevlar-St复合壳体的抗侵彻性能最好,说明这种比强度和比模量大的复合壳体可以更加有效地衰减冲击波,进而提高炸药抗破片侵彻性能。

图5 背靶终点时刻受力变形状态图Fig.5 Stress and deformation of the back target at the final moment

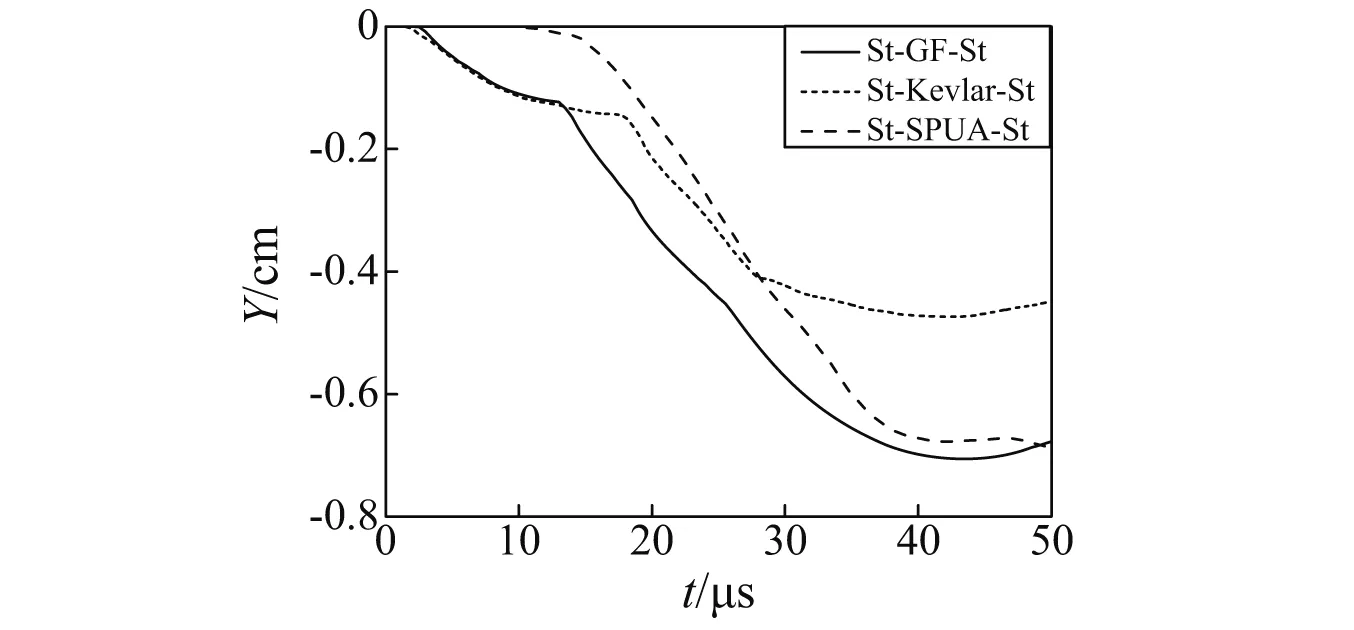

图6 背靶最低点位移时程曲线Fig.6 Displacement history of the lowest point on the back target

图6描述了方案2~方案4中复合壳体最低点的位移时程曲线,可以看出不同复合壳体抗侵彻能力最好的为St-Kevlar-St复合壳体,最差的为St-GF-St。

在装药中心轴线上选取0 mm,10 mm,20 mm和30 mm即A,B,C,D不同位置(如图4所示),分析它们在破片以1 000 m/s的速度撞击下,各种方案下的压力变化情况,以及炸药内部的压力峰值。

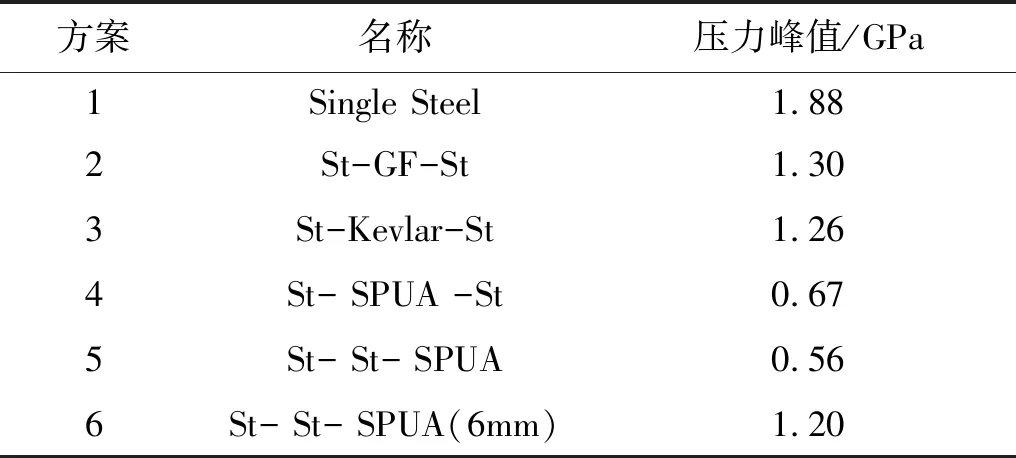

图7给出了不同方案下炸药层不同位置处的压力随时间的变化趋势,表7列出了不同方案下炸药层的压力峰值,均低于文献[15]中给出的炸药的临界起爆压力,可以看出这些方案下炸药均未起爆,分析对比方案结果可知复合壳体防护下炸药层的压力峰值均低于单一钢壳体。其中St-SPUA-St复合壳体下炸药层的压力峰值最小,仅为单一钢壳体的36%,炸药层中压力峰值从小到大依次为St-Kevlar-St、St-GF-St,而中间层材料波阻抗由小到大依次为聚脲树脂、凯夫拉、玻璃纤维。由此可知复合壳体中间层的材料波阻抗越小,炸药层受到破片冲击后的压力峰值通常越小。

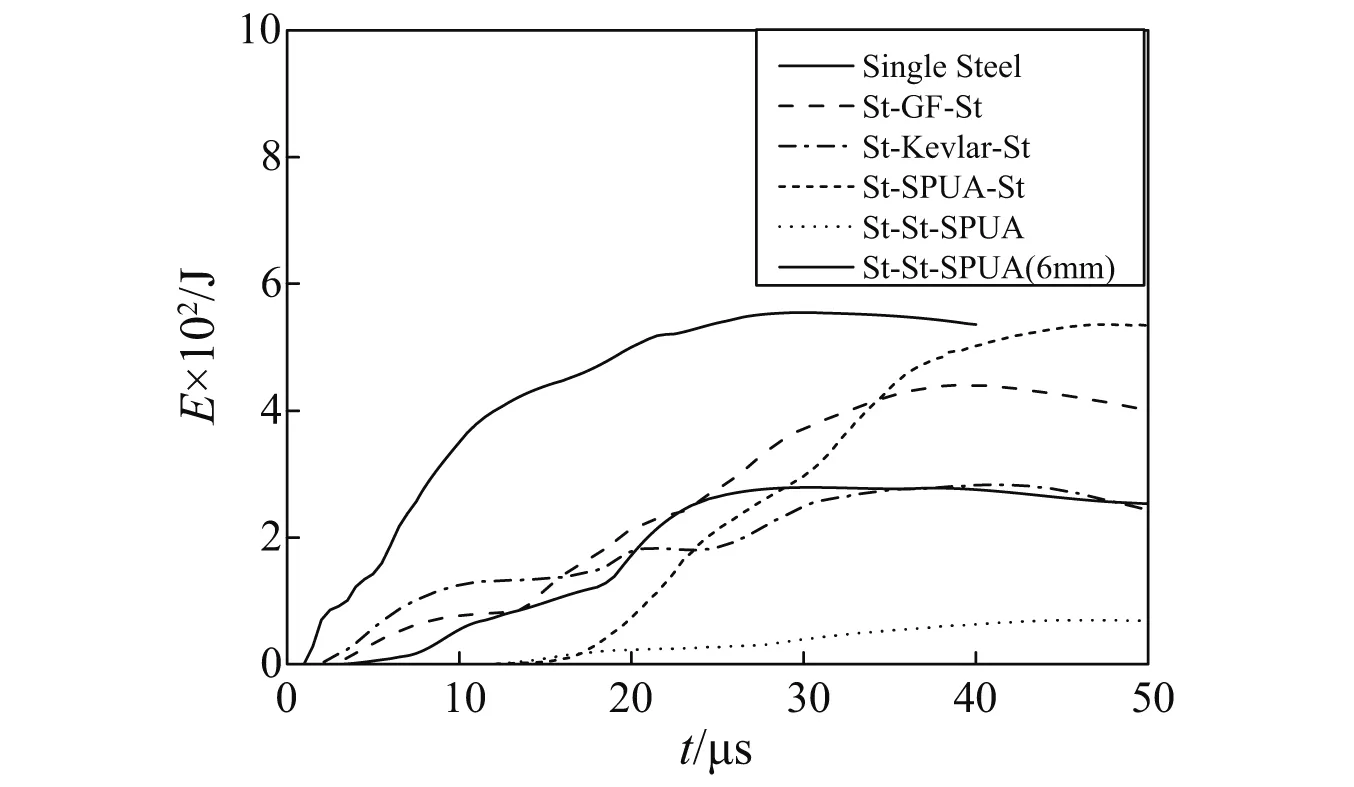

图8为不同方案下炸药层的能量随时间的变化,由图可知传入炸药层能量最高的是单一钢壳体,然后依次为St-SPUA-St、St-GF-St,传入炸药层能量最少的是St-Kevlar-St复合壳体。因此在分析炸药抗冲击起爆特性时,应基于炸药压力峰值与能量等临界判据进行综合分析。

图7 炸药不同位置压力时程曲线Fig.7 Pressure history of the different locations on the explosive

方案名称压力峰值/GPa1Single Steel1.882St-GF-St1.303St-Kevlar-St1.264St- SPUA -St0.675St- St- SPUA0.566St- St- SPUA(6mm)1.20

图8 炸药的能量时程曲线Fig.8 Energy history of the explosive

2.3.2 不同排列顺序复合壳体对炸药防护能力研究

改变St-SPUA-St复合壳体的排列顺序,方案4和方案5对比可以看出,将聚脲树脂作为炸药内衬放置时,炸药层的压力峰值为0.56 GPa,仅为单一钢壳体的30%,并由压力变化曲线可知改变复合壳体排列顺序后,炸药层较大压力持续时间较短。图8中炸药的能量变化曲线可以看出改变St-SPUA-St复合壳体的排列顺序后,传入炸药层的能量与单一钢壳体相比降低了将近一个数量级。

2.3.3 等厚度复合壳体对炸药防护能力研究

当保持复合壳体总厚度不变,由方案1和方案6对比可以看出,破片以1 000 m/s的速度冲击下,钢-钢-聚脲树脂复合壳体防护下炸药层内部受到的压力峰值为1.20 GPa,仅为单一钢壳体的64%;从图8中炸药的能量变化曲线可以看出保持靶板厚度不变,传入复合壳体防护下炸药的能量约为单一钢壳体的一半。

3 结 论

通过对破片撞击A3钢壳体防护下炸药层的试验结果和数值仿真对比,验证了该仿真计算的可行性;分别研究等面密度条件下不同中间层材料的复合壳体、不同材料排列顺序的复合壳体,以及与单一钢壳体同等厚度的复合壳体对炸药的防护能力。对炸药层防护能力的数值模拟研究,得出的主要结论如下:

(1) 低波阻抗中间层复合壳体可有效降低炸药层的峰值压力,钢-聚脲树脂-钢复合壳体炸药层内压力峰值仅为单一钢壳体的36%,而中间层材料比强度越高时炸药抗破片侵彻能力越强,传入炸药的能量也越少。

(2) 改变复合壳体的排列顺序,将聚脲树脂作为炸药内衬放置时,炸药层的峰值压力仅为单一钢壳体的30%,传入炸药层的能量比单一壳体低了将近一个数量级,可有效提高炸药抗破片冲击起爆的能力。

(3) 当复合壳体厚度与单一钢壳体厚度相同时,钢-钢-聚脲树脂复合壳体防护下炸药层内的峰值压力仅为单一钢壳体的64%,传入炸药层的能量约减少一半。

由此可知,通过采用不同中间层材料的复合壳体,改变复合壳体层的组合排列等措施,可提高复合壳体对炸药抗破片冲击起爆的性能。