伺服阀用超磁致伸缩致动器结构设计及输出位移建模

郑佳伟, 何忠波, 周景涛, 薛光明, 荣 策, 柏 果

(陆军工程大学 石家庄校区 车辆与电气工程系,石家庄 050003)

电液伺服阀(Electro-Hydraulic Servo Valve, EHSV),是电液伺服控制系统的关键部件。它具有控制精度高、输出功率大、动作灵活等优点,因而在航空航天、国防军事工业等领域获得广泛应用[1-2]。阀用致动器(又称电-机转换器)作为连接电气元件和液压元件的桥梁,是EHSV乃至液压控制系统的核心元件之一,其性能的优劣,直接关系到EHSV的性能指标。现阶段用于EHSV的致动器主要包括伺服电机、力矩马达及音圈电机等[3-5],但传统的致动器往往不能兼具高频响、高输出等特性,因此在一定程度上限制了EHSV在某些动态性能要求较高的场合上的应用。

目前,将新型功能材料应用于高性能致动器的研究逐渐成为热点[6-11],其中以超磁致伸缩材料(Giant Magnetostrictive Material,GMM)为基础的超磁致伸缩致动器(Giant Magnetostrictive Actuator,GMA)因具有精度高、能量大、响应快、结构简单等优点而备受青睐[12-16]。对于不同的使用用途,所设计GMA结构不同,Sato等[17]设计了一种GMM棒串联布置的GMA,在GMA中,6根GMM棒被分成2组,分别置于“Z”型夹持器两端,可实现2组棒输出位移的叠加,且GMA上端安装有位置传感器,用于监测输出位移并进行反馈;范文涛等[18]设计了圆筒状GMA,并通过建模与仿真的方法研究了GMM筒轴向长度对磁场强度及均匀性的影响;薛光明等[19]设计了用于驱动高压共轨喷油器球阀的GMA,并建立了将轴向磁场不均匀性考虑在内的多自由度动力学模型;崔旭等[20]设计了带有套筒结构的阀用GMA,通过GMM棒料、GMM筒料与套筒间配合,能在几乎不损失机械性能的前提下有效减小GMA的总体积。

不同学者为解决特定问题以满足GMA的驱动要求,设计了不同结构的GMA。本文在上述基础上,针对传统永磁偏置式GMA轴向磁场均匀性差的问题,设计了一种具有分布式永磁偏置结构的阀用GMA,通过仿真分析的方法确定了GMM棒与永磁体的最佳分布结构,并以此阀用GMA为研究对象,建立了其输出位移模型,制作了GMA样机,进行了相关实验。

1 阀用GMA偏置磁场结构设计

1.1 阀用GMA的工作原理

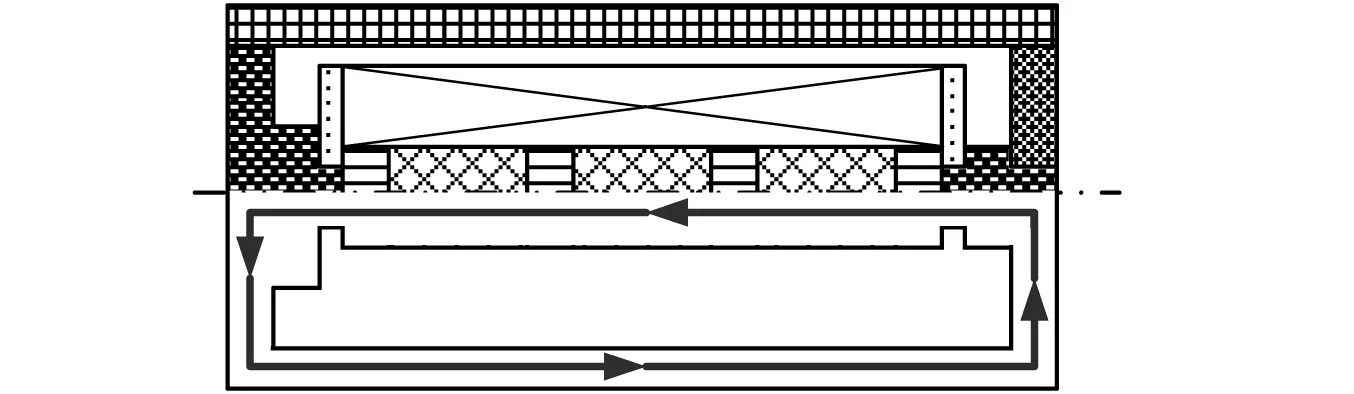

阀用GMA装置结构如图1所示,其主要由GMM棒、永磁体、驱动线圈、输出杆及预压弹簧等组成。工作时,驱动线圈在通入电流的作用下产生驱动磁场,该磁场与偏置磁场共同作用于GMM棒,使其发生磁致伸缩应变,同时,产生轴线方向的微位移,该位移经输出杆传递,进而驱动阀芯工作。预压碟簧通过前、后端盖之间间距的调节,为GMM棒提供合适的预压力。冷却腔内通入流动的冷却液,可使整个GMA工作于相对稳定的环境温度中。

1. 外壳 2. 左端盖 3. 驱动线圈 4. 冷却腔 5. 线圈骨架 6. 右端盖 7. 碟簧 8. 输出杆 9. 冷却液入口 10. GMM棒 11. 冷却液出口 12. 永磁体 图1 阀用GMA结构图Fig.1 Structure diagram of GMA

1.2 阀用GMA偏置磁场结构仿真设计

阀用GMA体积大小往往受工作环境限制,因此设计永磁偏置结构时,采取控制变量的方法,在限定永磁体及GMM棒总长度及半径不变的基础上,研究永磁体和GMM棒段数对GMM棒内偏置磁场强度影响。设定GMM棒总长度为L=45.0 mm,共n段,永磁体总长度为l=15.0 mm,共n+1段,二者半径均为r=4.0 mm,即可得各段GMM棒、永磁体长度Ln、ln分别为:

(1)

有限元建模时,忽略GMA中预压碟簧、进出液口等特征部件,同时利用软件中二维轴对称模式对GMA模型进行简化。GMA模型各部件材料及其相对磁导率μr数值,如表1所示。

表1 部件材料及其相对磁导率Tab.1 Component material and magnetic permeability

针对阀用GMA结构特点,采用自适应网格划分方式,网格尺寸为极细化,网格划分结果,如图2所示。

设定永磁体剩磁Br=1.2 T,依次改变n值,对模型进行有限元分析,得到模型对应的偏置磁场强度分布状态,如图3所示。

图3 磁场强度分布云图Fig.3 Magnetic field intensity distribution

在对各n值对应模型GMM棒轴线上偏置磁场强度进行分析时,引入磁场不均匀度指标η进行描述,η可表示为

(2)

式中:N为等间距获取的采样点个数,Hi为第i个采样点的磁场强度,Havg为所取采样点的平均磁场强度。

磁场不均匀度η越小,则GMM棒内的磁场均匀性越高,对应GMA的输出效果(包括输出位移及输出力)越好,进而使得其所驱动的阀芯具有更好的动态性能。

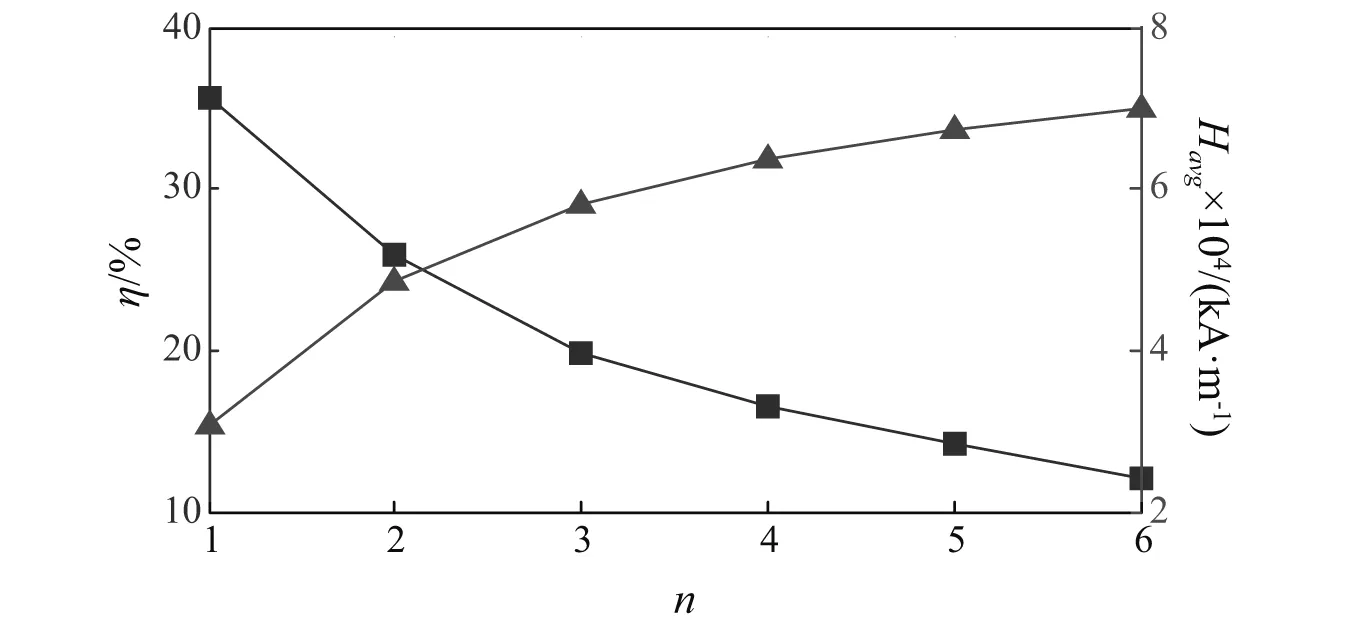

经对采集数据进行处理后,得到η、Havg数值随GMM棒段数n增加的变化,如图4所示。

图4 n值对偏置磁场的影响Fig.4 Influence of n on bias magnetic field

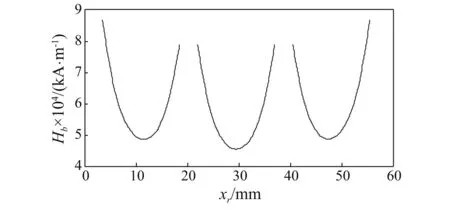

由图4可知,随着GMM棒段数的增加,其轴线方向上的平均磁场强度逐渐增大,磁场分布不均匀度也在逐渐降低,由此可知,采用分布结构的偏磁施加方式是合理的。同时,考虑到GMM脆性较大,切割加工较难,且过薄的永磁片在反向磁场中易退磁等原因,最终确定偏磁施加的最佳分布结构为GMM棒数n=3时,此时GMM棒轴线上偏置磁场强度Hb随其轴线距离xr变化趋势,如图5所示。

图5 磁场强度分布图Fig.5 Magnetic field intensity distribution

2 阀用GMA输出位移建模及求解

2.1 阀用GMA输出位移建模

阀用GMA输出位移建模包括建立电流-磁场强度-磁化强度-磁致伸缩应变-位移的模型。

作用于GMM棒内的磁场由驱动线圈和永磁体共同提供。由于整个GMA结构具有对称性,因而其内部磁路也具有对称性。为便于分析,将致动器内部磁路沿GMM棒轴线方向剖开,即可得两条无分支磁路,其中单支磁路图如图6所示。通入电流后,驱动线圈与永磁体产生磁场,磁感线经GMM棒→永磁体→输出杆→前端盖→外壳→后端盖→GMM棒(或逆向),形成闭合磁路。

图6 单支磁路简图Fig.6 Single diagram of magnetic circuit

考虑到GMA的输出杆、外壳及前、后端盖部件均由轭铁加工,其磁阻远小于GMM棒和永磁体,可忽略不计,同时忽略空气间隙对GMA磁路的影响,从而由基尔霍夫第二定律可知,对于磁路中的任意截面,驱动磁场对应的磁通量Φ可表示为:

(3)

式中:N为驱动线圈匝数,I为驱动电流大小,Rg,μg, 分别为GMM棒的磁阻、磁导率,Rp,μp分别为永磁体的磁阻、磁导率。

穿过GMM棒截面的磁通量可由GMM棒内驱动磁场强度Hg表示为

Φ=4πr2μgHg

(4)

将式(3)代入到式(2)中,同时将GMM棒内永磁体产生的偏置磁场强度Hb进行叠加,最终可得GMM棒轴线上磁场强度H为

(5)

此处,每一段GMM棒上的偏置磁场强度取值为图5中有限元分析后对应段轴线上的平均偏置磁场强度。

磁化模型反映外界磁场强度和GMM棒磁化强度之间的关系。Jiles-Atherton模型(J-A模型)是描述这一关系的常见模型,其将材料的磁化过程解释为磁畴的转动和畴壁的移动,进而建立了一组包含明确物理含义的磁化模型方程,即

(6)

对式(6)整理可得外界磁场强度和GMM棒磁化强度之间的关系为

(7)

式中:He为GMM棒中有效磁场强度;Man为无磁滞磁化强度;Ms为饱和磁化强度;Mrev和Mirr分别为可逆和不可逆磁化强度;α为与分子场和预应力相关的磁化常数;k为钉扎系数;a为形状参数;c为可逆系数;当dH/dt>0时,δ=1; dH/dt<0时,δ=-1。δM为去除负磁化系数的参数,可以表示为

(8)

考虑到M与H的关系由非线性常微分方程给出,此处采用4阶龙格-库塔法进行求解,计算过程如下

(9)

式中:h为计算步长,Mn,Hn分别为第n步中的磁化强度和磁场强度值。

GMM的磁致伸缩应变通常用λ表示, 在一定应力作用下,对于各向同性的棒状GMM材料, 其磁致伸缩应变λ与磁化强度M的关系可用基于能量方法的二次畴转模型进行描述,即

(10)

式中:λs为饱和磁致伸缩应变系数。

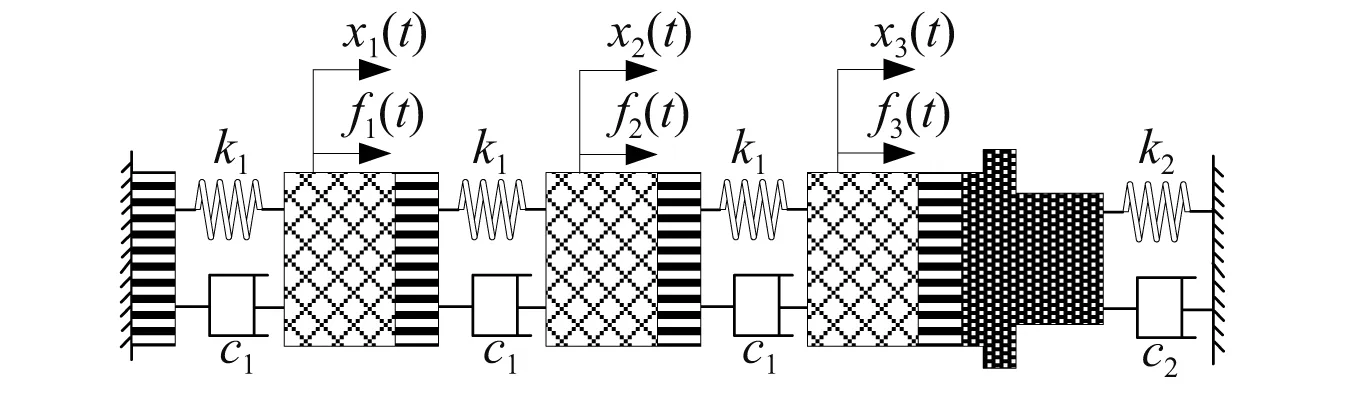

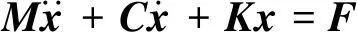

根据振动理论相关知识,在对阀用GMA进行动力学分析时,考虑到GMA轴线上3段GMM棒内平均偏置磁场强度不同,将整个系统可简化为由(GMM棒+永磁体)、(GMM棒+永磁体)、(GMM棒+永磁体+输出杆)三个振动单元组成的三自由度弹簧-阻尼-质量振动系统,即如图7所示。

图7 振动模型图Fig.7 Diagram of vibration model

由牛顿第二定律可得振动系统的三自由度动力学模型,表示为

(11)

式中:M为质量矩阵,C为阻尼矩阵,K为刚度矩阵,各振动单元位移矩阵为x=[x1(t),x2(t),x3(t)]T, 所承受磁致伸缩驱动力矩阵F=[f1(t),f2(t),f3(t)]T,mg,mp,mr分别为GMM棒、永磁体、输出杆等效质量,c1,c2分别为GMM棒和负载等效阻尼,k1,k2分别为GMM棒和负载等效刚度。

mg,mp,f与k1分别可表示为

(12)

式中:ρg为GMM棒密度,ρp为永磁体密度,g为重力加速度,Eg为GMM棒弹性模量,λ0磁致伸缩应变初值。

联立式(5)、(7)、(10)~(12)即可得阀用GMA输出位移模型。

2.2 模型求解

考虑到系统中GMM棒阻尼较大,模型解析解求取时,式(8)中矩阵方程解耦较难,精确解析解不易获取,且若对阻尼矩阵C进行对角化的简化会出现较大误差,因而采用数值方法对系统进行求解。

为便于模型的数值求解,采用状态空间法对振动模型进行描述,设振动系统的状态向量为Y=[y1,y2]T, 其中,y1,y2为

(13)

经对式(8)进行转换,振动系统的状态空间模型可表示为

(14)

式中:I为单位矩阵。

阶跃响应中,系统稳态输出位移及响应时间是判断GMA性能重要指标。此处,系统响应时间为各振动单元到达稳态时间的最大值。向系统中通入阶跃信号,系统响应至稳态后,各振动单元处的驱动磁场强度、磁致伸缩驱动力、输出位移均趋于常值。此时,系统输出可表示为

(15)

式中:x0为振动单元稳态位移矢量,F0为稳态磁致伸缩驱动力矢量,x0为GMA稳态输出位移。

谐波响应中,系统任意时刻的输出能反映出阀用GMA的在谐波激励下的响应特性。向系统中通入正弦信号,系统输出波形为类似正弦波形的拟正弦波形。系统的最终输出x3可表示为

x3=(0,0,1)(I0)Y

(16)

本文采用Matlab中lsim函数对系统阶跃响应及谐波响应进行数值求解。

3 试验测试

3.1 试验系统硬件组成

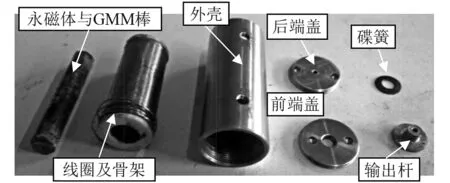

制作的阀用GMA样机如图8所示,其中,GMM棒与永磁体间采用粘接。阀用GMA样机主要参数如表2所示,其中负载等效质量、刚度、及阻尼均通过参数辨识得出。

图8 阀用GMA样机Fig.8 Prototype of GMA for valve

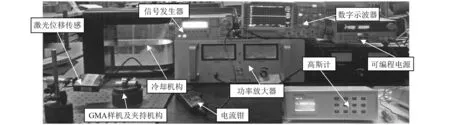

用于测试阀用GMA输出性能的试验系统如图9所示。其中,Rigol-DG1022U信号发生器,用于产生激励信号; GF800功率放大器,用于放大激励信号,驱动GMA工作;MicrotrakTM3-LTS-025-02激光位移传感器,精确测量位移大小;IT6932A可编程电压源,输出24 V恒定电压,为激光传感器供电;冷却机构,维持GMA工作温度基本稳定;pico-TA189电流钳,精确测量线圈电流;Rigol-DS1074Z数字示波器,采集实验数据;高斯计,用于测试GMA偏置磁场强度。

表2 阀用GMA主要参数Tab.2 Main parameters of GMA

图9 试验系统图Fig.9 Diagram of test system

3.2 偏置磁场强度分布试验

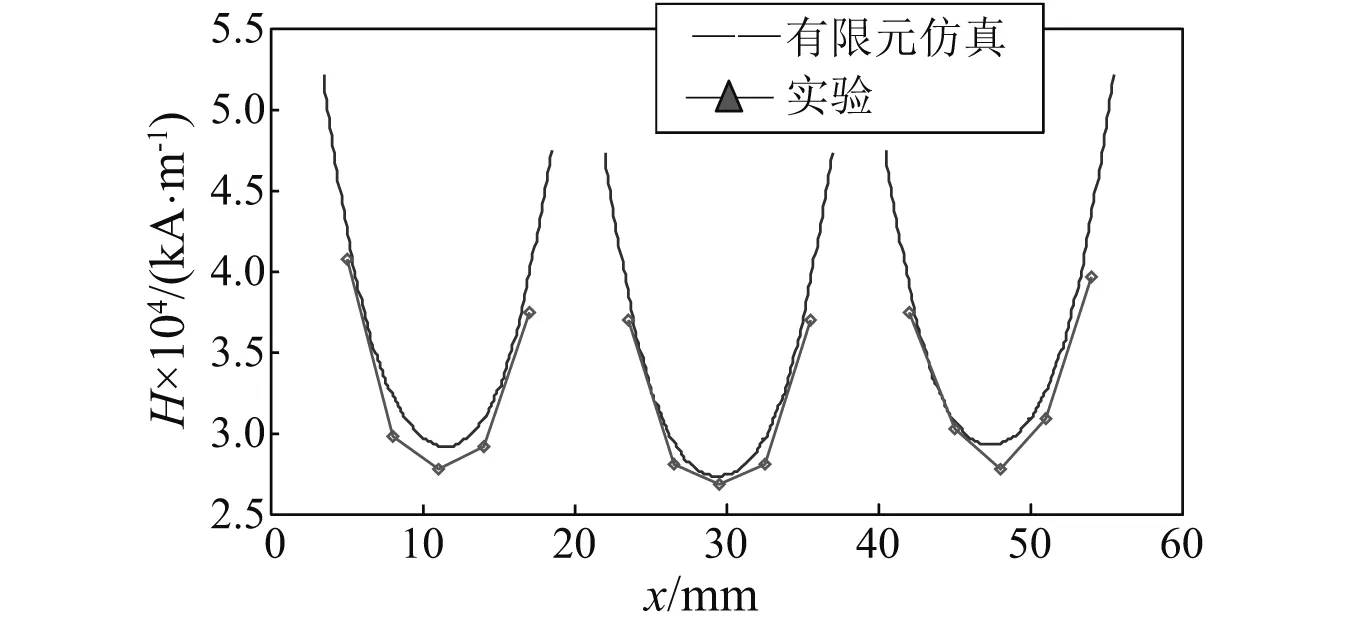

对GMM棒偏置磁场分布测试时,按从左至右的顺序,依次从各段GMM棒上(考虑到GMM棒轴线上磁场强度无法测量,因而选用棒表面沿轴向取固定一条直线测量,此处仿真分析时亦如此)等间距取5个点进行测试,共计15个测试点。每个测试点测取10组数据,取平均值,后经处理得到实验与仿真结果曲线,如图10所示。

由图可知,实验结果与仿真结果具有相同的变化趋势,说明所设计偏磁结构是合理的。

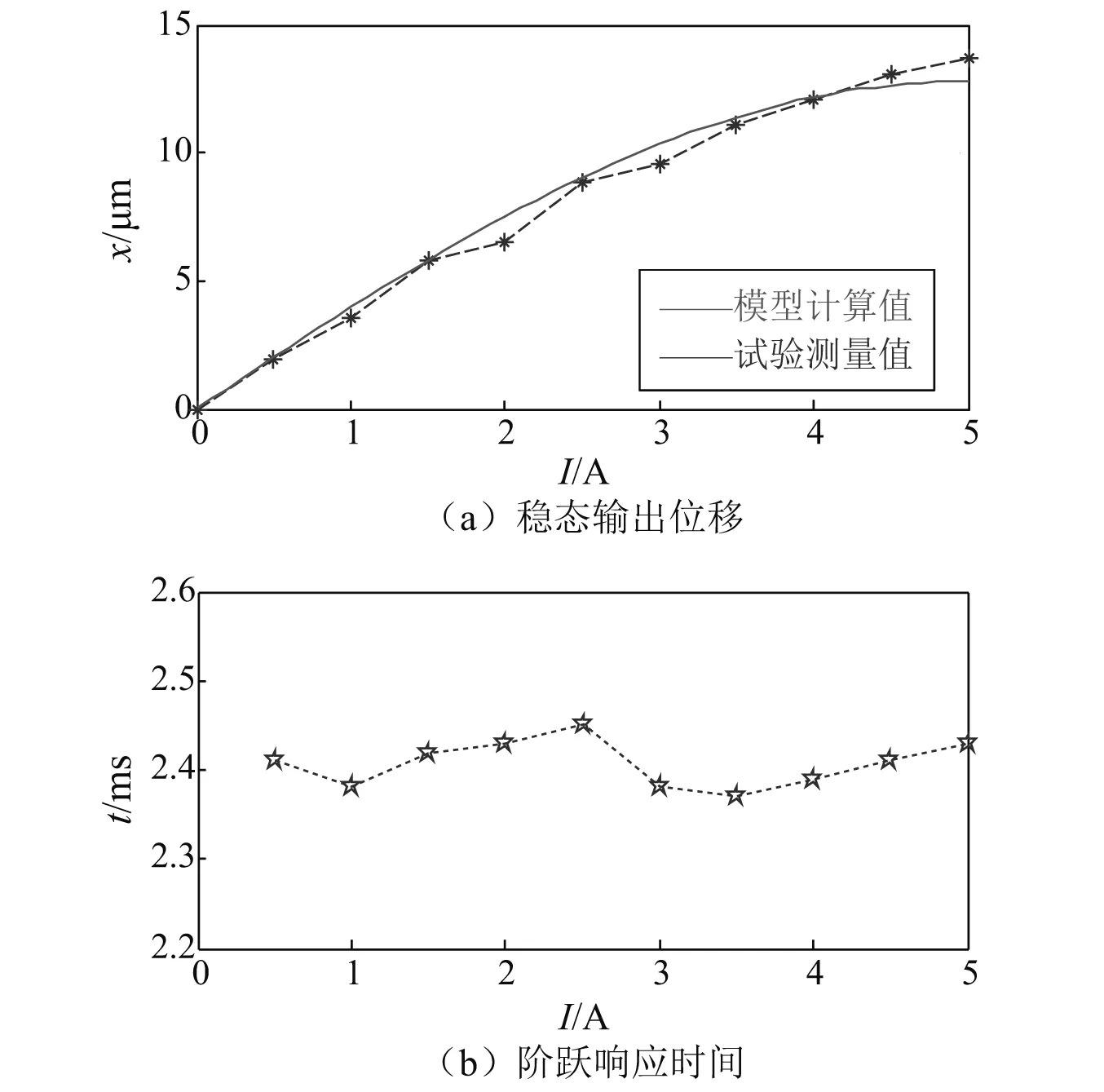

3.3 阶跃响应试验

阀用GMA的阶跃响应特性可通过其对不同幅值阶跃激励的响应曲线获取。即依次向阀用GMA中通入幅值为0.5 A,1 A,1.5 A,2 A,2.5 A,3 A,3.5 A,4 A,4.5 A,5 A的阶跃信号,待响应达到稳态后,获取阀用GMA的稳态输出位移计算结果与试验结果对比及响应时间试验结果,如图11所示。

图10 实验与仿真结果图Fig.10 Experiment and simulation results

图11 阶跃响应结果Fig.11 Step response result

由数据处理结果可知,阀用GMA的稳态输出位移计算结果与试验结果基本吻合。结果对比的最大误差约为0.92 μm,相对误差为7.2%,此时通入电流值为5 A;阀用GMA的阶跃响应时间试验结果在2.37~2.45 ms间波动,说明所设计GMA能够较好满足伺服阀的驱动要求。

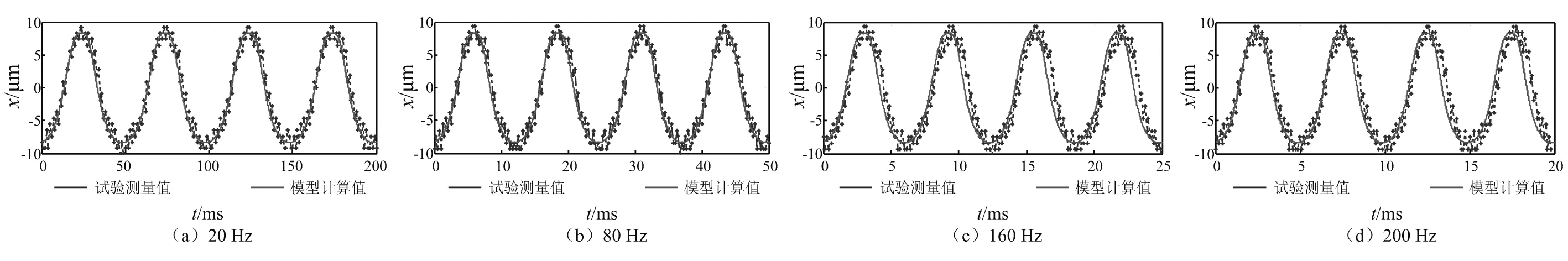

3.4 谐波响应试验

阀用GMA的谐波响应特性可通过其对不同频率正弦激励的响应曲线获取。即设置电流幅值为3 A,依次向阀用GMA中通入频率为20 Hz,80 Hz,160 Hz,200 Hz的正弦信号,获得阀用GMA正弦激励的响应测试结果与计算结果对比,如图12所示。

由图11可知,在20~200 Hz的频率范围内,所建阀用GMA输出位移模型的计算结果与实验结果吻合度较高。模型与实际结果之间的误差产生的原因主要有:①在实际中,GMM棒及碟簧的刚度在其工作过程中会发生改变,而模型中设为定值;②随着谐波驱动频率的增加,GMA自身的热损耗、线圈阻抗会增大,进而影响其输出特性。

图12 谐波响应结果Fig.12 Harmonic response results

4 结 论

(1) 针对传统的永磁体偏置式GMA偏置磁场强度均匀性较差的问题,设计了一种具有分布式永磁体偏置结构的阀用GMA,该GMA采用GMM棒、永磁体交替排布,能够有效提高其偏置磁场均匀度。

(2) 考虑到伺服阀工作空间环境限制,采用控制变量的方法,在限定永磁体及GMM棒总长度及半径不变的基础上,对阀用GMA偏置磁场分布结构进行了有限元仿真设计,并确定了其最佳分布结构。

(3) 基于磁阻理论、J-A模型、二次畴转模型和振动理论知识建立了阀用GMA的输出位移模型,并计算了该GMA的阶跃响应稳态输出特性及谐波响应位移-电流关系。

(4) 制作了阀用GMA样机并搭建了相关试验系统,试验结果表明:所设计阀用GMA阶跃响应时间可达2.37 ms,在20~200 Hz的频率范围内,谐波响应试验结果与模型计算结果基本吻合,验证了模型的准确性。