不同磁极拓扑结构的轴向磁通永磁同步电机传热的研究

曹君慈, 周柏宇, 李栋, 贾博, 李伟力

(北京交通大学 电气工程学院,北京 100044)

0 引 言

轴向磁通永磁电机与传统的径向磁通永磁电机相比,具有轴向尺寸短、功率密度高和占用体积小的特点[1],目前有望作为轮毂电机应用在电动汽车上并逐渐受到了关注[2]。为了充分利用磁路,并且避免受到单边磁拉力,轴向磁通电机多采用双定子单转子的拓扑形式[3]。又由于功率密度高的特点,轴向磁通永磁电机大多都采用水冷结构[4-5],受制于短的轴向尺寸,水道都是沿着机壳的径向进行设计[6-7]。这就导致了轴向永磁电机的转子部分的散热具有一定的困难,使得永磁体容易温度过高,从而限制了功率密度的进一步提高,甚至会造成失磁的严重后果[8],进而危害整个系统的可靠运行。因此,分析和降低轴向磁通电机永磁体的涡流损耗,对于电机的安全运行和提高效率具有非常重要的研究价值。

由于永磁体分段能够有效地降低永磁体的涡流损耗[9-11],从而降低转子的温升[12-13],提高电机的效率。文献[14]考虑了变频器供电对永磁体涡流损耗的影响,阐明了永磁体涡流损耗主要由逆变器的载波谐波产生,为了显著降低永磁体涡流损耗,分割永磁体的轴向长度应小于主谐波磁场产生的涡流集肤深度的两倍。文献[15]提出了一种磁钢斜分段的方式,将永磁体轴向分两段,来调整斜分段的角度,相比不采用斜分段,当倾斜角为63°时,永磁体涡流损耗从174 W降低到了113 W。文献[16]提出了一种环形的部分切割永磁体方法,将该方法与一般的部分切割永磁体方法进行对比,得到该方法能够有效降低永磁体涡流损耗,同时保证永磁体具有足够的机械强度。上述研究针对的是传统的径向磁通永磁电机,而且对于永磁体分段的温度场的分析,也没有考虑粘接胶的影响。

对于轴向磁通永磁电机的永磁体分段的研究,集中在对涡流损耗的分析,没有考虑其对温度场的影响。文献[17]针对轴向磁通永磁同步电机,提出了一种采用复合材料和分块永磁体构成的新型转子结构,该结构显著降低了永磁体涡流损耗,并有利于将磁通限制在到定子齿上。文献[18]将电网络和麦克斯韦方程组进行耦合,其中电网络模型考虑了涡流的集肤效应和反应场效应,得到了轴向磁通永磁电机的永磁体涡流的解析解,并将该方法应用到了分段的永磁体中,获得了满足误差的结果。

本文以一台60 kW轴向永磁同步电机为研究对象,将考虑实际变频器供电的电机损耗和永磁体电流密度进行分析。在此基础上,将永磁体进行径向等长度分段、径向等体积分段和周向等体积分段,分析分段后的永磁体电流密度和涡流损耗。选择合适的分段数后,对该分段下的电机全域进行温度场分析,并将结果与永磁体未分段下的温度场结果进行对比。通过制作样机进行电机的电磁和温升实验,验证了仿真分析方法的准确性。

1 永磁体涡流损耗的数学模型

根据麦克斯韦方程组,可得电密的微分方程为

(1)

式中:J为电流密度;μ为磁导率;σ为电导率;ε为介电常数。

根据坡印亭定理,可得永磁体中的节点随时间变化的涡流损耗的方程为

(2)

式中:Peddy为永磁体节点中的瞬时涡流损耗;E为电场强度;H为磁场强度;W为体积V内的电磁场能量。

在稳态的情况下,当转子旋转整数倍的机械周期时,永磁体内没有电磁场能量的增加,所以

(3)

式中T0为转子旋转整数倍机械周期所对应的时间。

永磁体中的节点,在上述条件下的涡流损耗的平均值为

(4)

式中Pnode为永磁体中单个节点的涡流损耗的平均值。

当采用有限元法进行计算时,永磁体的涡流损耗是永磁体中所有节点区域的平均值

(5)

式中:PPM为永磁体涡流损耗;m为永磁体的节点数。

2 轴向磁通电机的永磁体涡流损耗分析

2.1 电磁物理模型

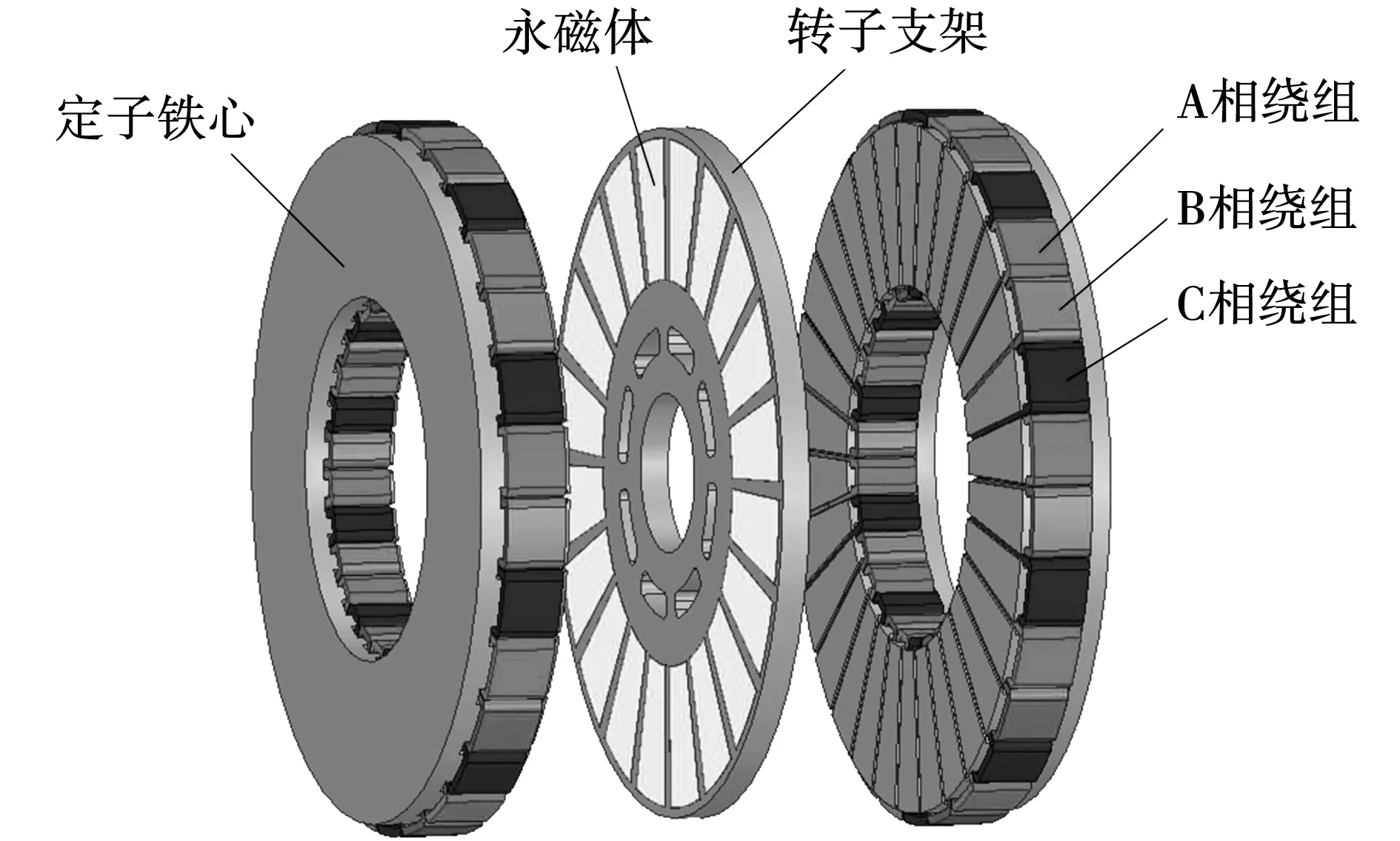

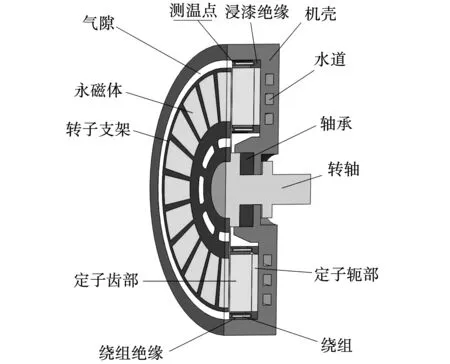

本文研究的双定子单转子样机的基本参数如表1所示,样机的电磁结构如图1所示。

图1 样机的电磁结构

表1 样机的基本参数

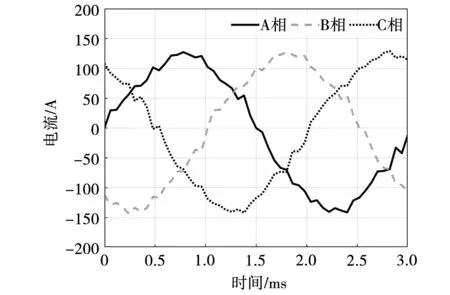

为了降低齿轮箱的传动比,选择较多的极数,减少绕组端部的材料消耗,方便未来进行自动化嵌线以提高生产效率,选择集中绕组的结构,选定了20极30槽的极槽配合。分数槽集中绕组再结合变频器运行,会给电机带来大量的电流谐波,而电流谐波会给永磁体涡流损耗带来不可忽略的影响[14]。本文通过电机在额定工况下运行的实验,采用示波器连接计算机采集数据,得到了考虑实际变频器供电的电流波形,截取一个周期作为三维有限元仿真的激励,如图2所示。

图2 电磁仿真在一个周期下的激励

为了有效降低永磁体涡流损耗,将永磁体进行了完全分段,三种永磁体的分段方式示意图如图3所示。对于径向分段,采用的分段方法是连接永磁体两圆弧的中点作为参考直线,通过对参考线做垂线进行分段,由此产生了等长度分段和等体积分段的两种分段形式。对于周向分段,采用的分段方法是将内外两弧长做等弧长分割点后连接成直线,由于等角度和等体积的分段方式结果相同,所以只有一种分段方式。为了方便统计各个子块的永磁体涡流损耗,对于径向分段,永磁体子块从外到内采用罗马数字升序标记;对于周向分段,永磁体子块沿逆时针方向,由罗马数字进行升序标记。

图3 永磁体的分段方式

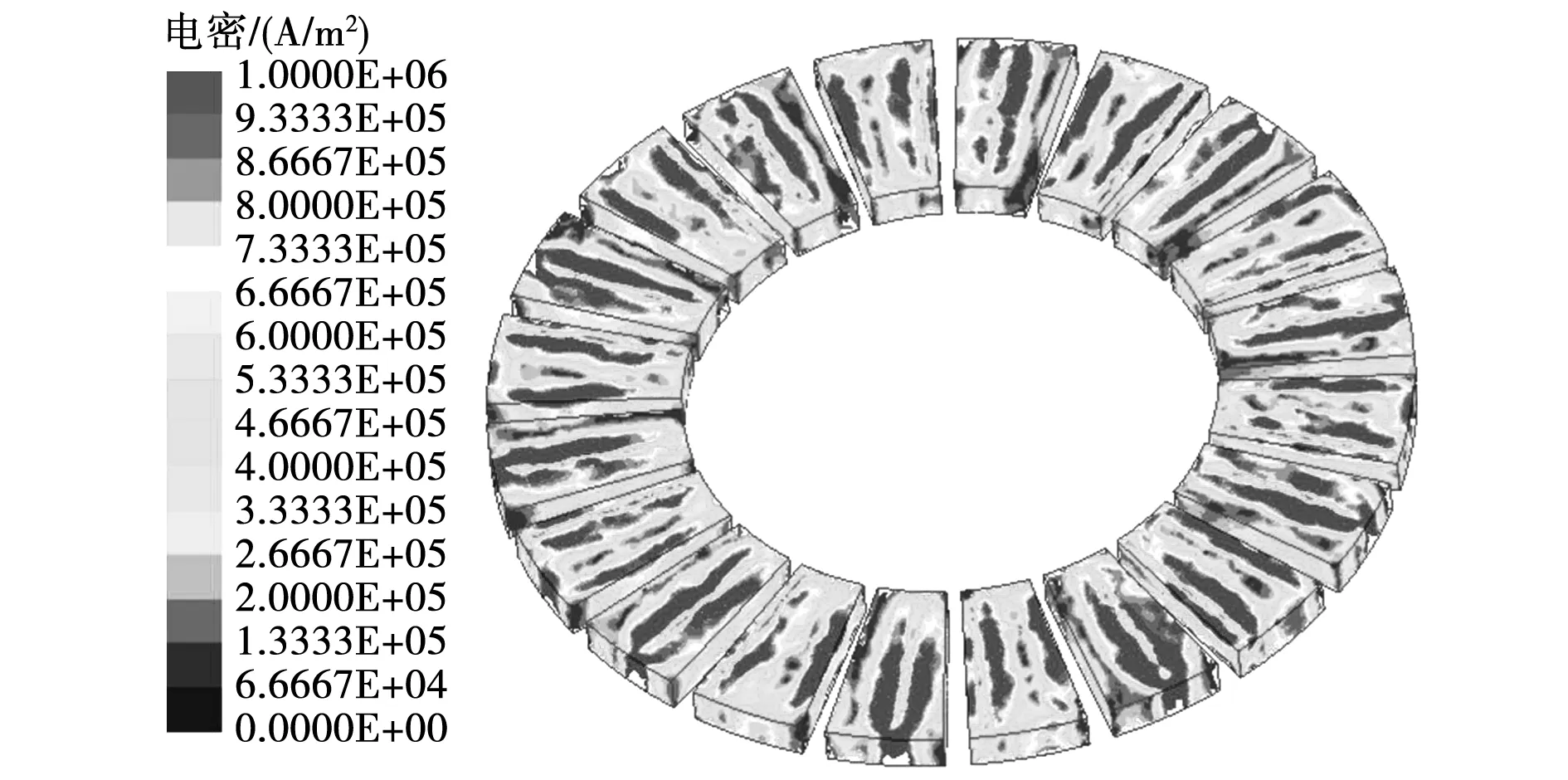

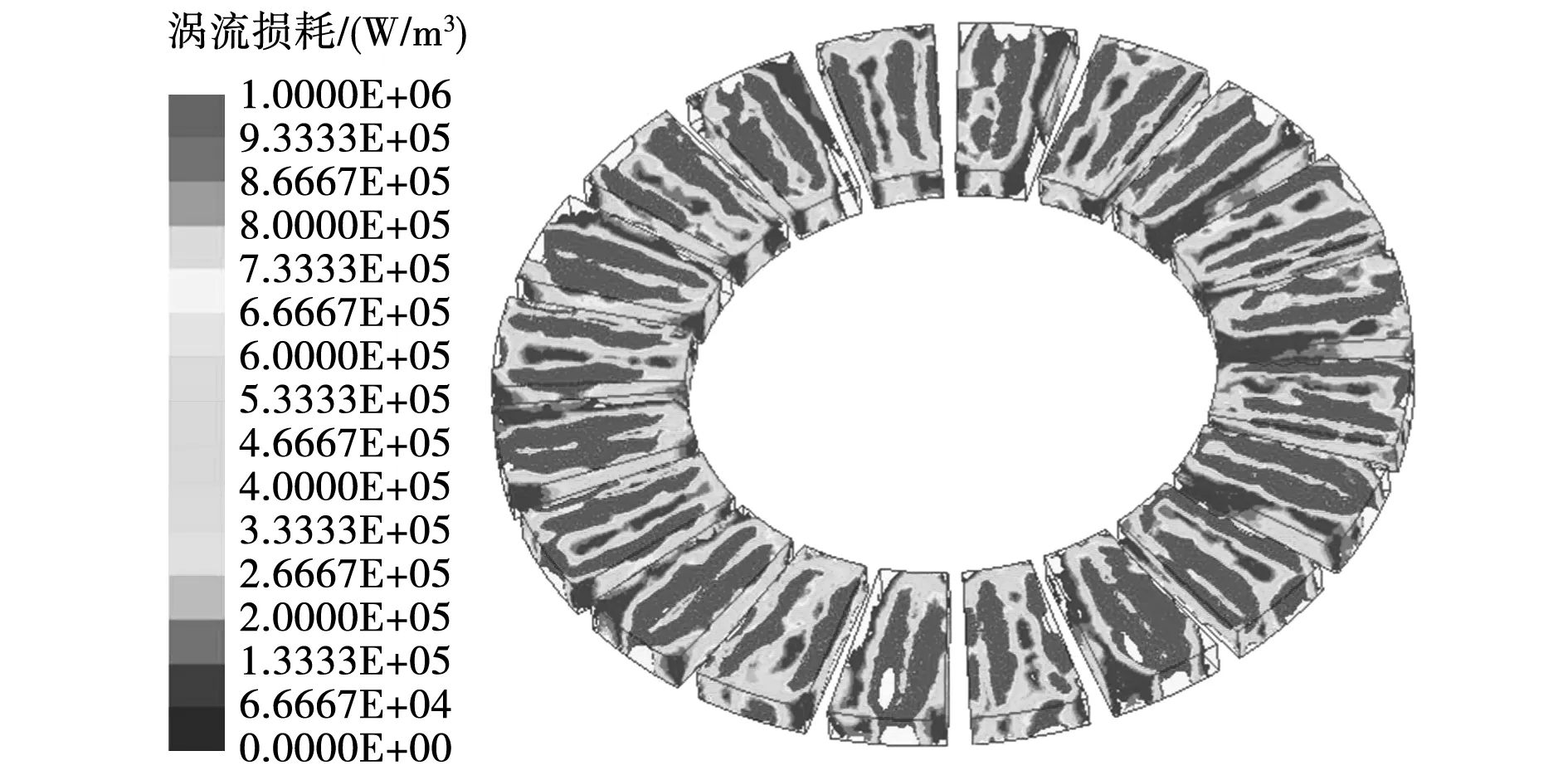

2.2 永磁体未分段的涡流损耗分析

按照上一节中的电磁物理模型进行计算,得到永磁体未分段的电密和涡流损耗的云图分别如图4和图5所示。

图4 永磁体未分段的电密云图

图5 永磁体未分段的涡流损耗云图

由理论部分中的公式可知永磁体中节点的涡流损耗与电密的平方成正比,所以涡流损耗和电密的云图具有平方的对应关系。由于定子齿部将交变的磁场进行了集中,透过永磁体形成了闭合的磁路,并且30槽20极的极槽配合,使得每块永磁体都有涡流损耗较强的区域,呈现环状分布。由于定子齿顶所对应的永磁体时刻发生变化,使得不同时刻,同一块永磁体电密分布不相同,从而使得涡流损耗的分布发生变化。为了准确计算涡流损耗,本文在稳态工况下,将场图中所有永磁体的涡流损耗进行相加,并且按照时间均匀选取完整的周期中的10时刻进行计算,得到永磁体未分段时的涡流损耗为313.22 W。

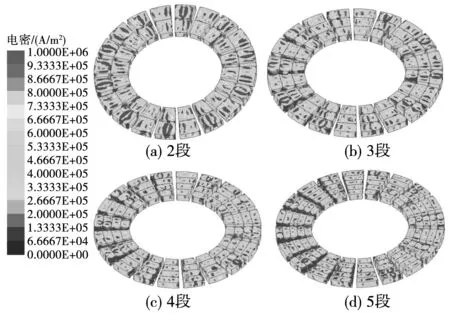

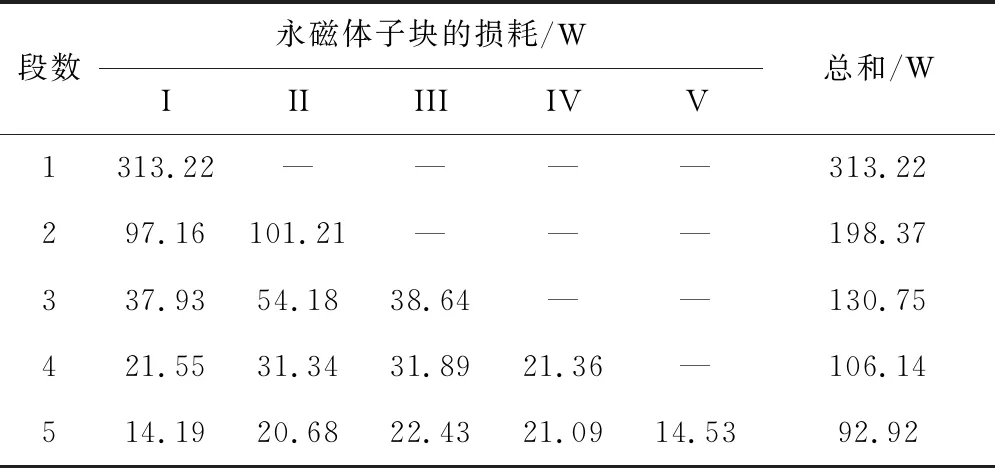

2.3 永磁体分段后的涡流损耗分析2.3.1 径向等长度分段

由于轴向磁通永磁电机的磁场主要由绕组中的电流和永磁体建立,永磁体涡流对电机的磁场的影响有限,从而永磁体涡流对于电机中电场的影响也较小,所以采用永磁体未分段情况下的变频器供电的实际电流波形计算永磁体分段的情形,能够将误差控制在允许的范围内[16]。图6和图7分别为永磁体径向等长度分段的电密和涡流损耗云图。由于永磁体进行了分段,永磁体的涡流被迫在更为狭小的空间流动,涡流流经路径的等效阻抗增加,永磁体的涡流损耗得到降低。随着分段数的增加,而且涡流主要分布在定子齿下,使得涡流的范围得到了限制,从而在永磁体中出现了低涡流损耗的区域。永磁体径向等长度分段后子块的涡流损耗如表2所示。由表2可知,随着分段数的增加,永磁体的涡流损耗持续降低,并且涡流损耗降低的幅度逐渐减小。采用径向等长度分段后,各个子块的体积由外到内逐渐减小,使得子块的涡流损耗由外到内递减,子块I在永磁体的最外侧,具有最大的体积,使得子块I的涡流损耗高于其他子块。

图6 永磁体径向等长度分段的电密云图

图7 永磁体径向等长度分段的涡流损耗云图

表2 永磁体径向等长度分段后的涡流损耗

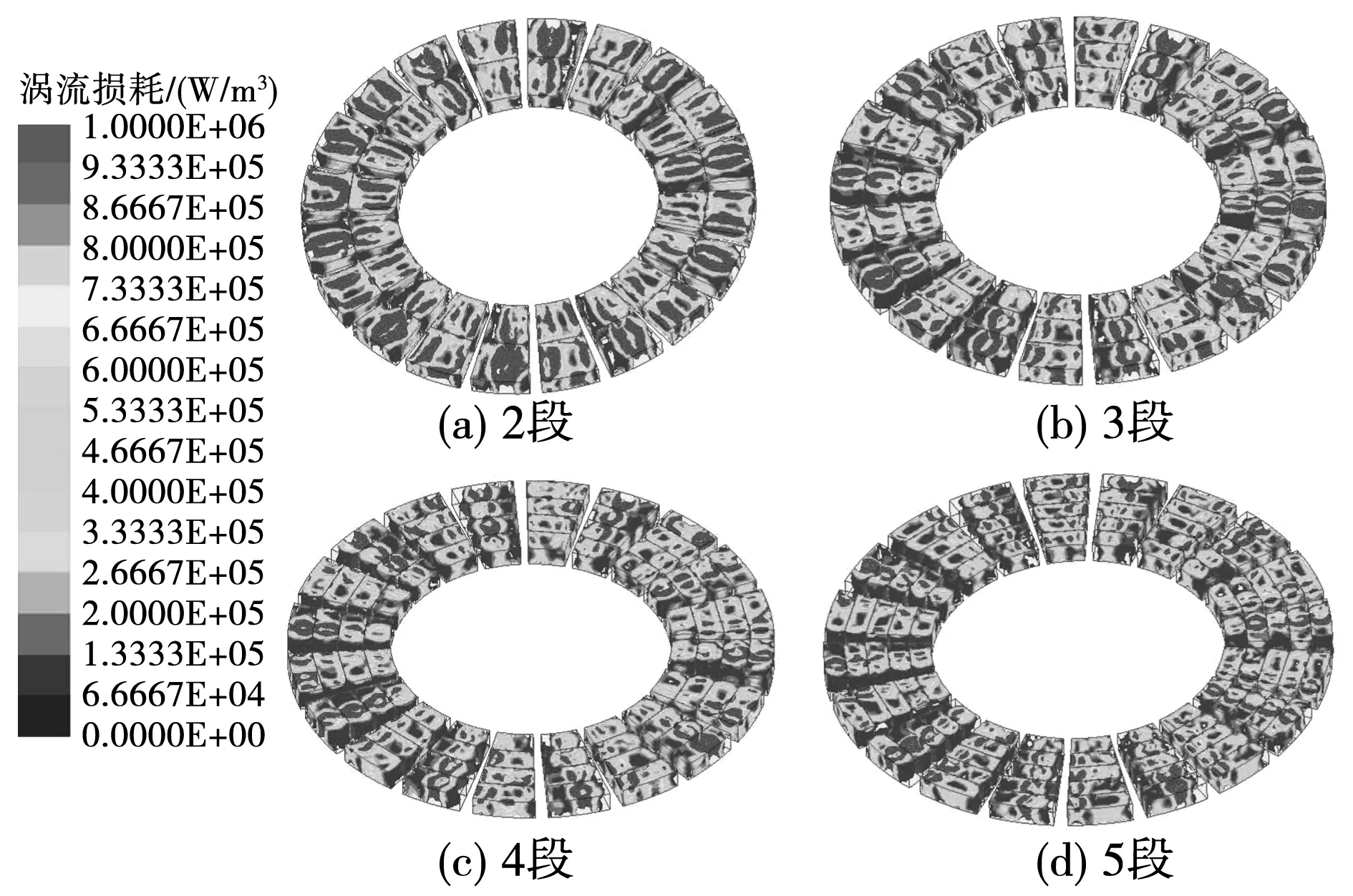

2.3.2 径向等体积分段

将永磁体进行径向等体积分段,得到永磁体分段后的电密和涡流损耗分布云图分别如图8和图9所示。采用径向等体积分段后的电密和涡流损耗的分布与径向等长度分段的分布相类似,随着分段数的增加,涡流电密得到了限制,从而涡流损耗逐渐降低。但是由于分段方式的不同,每段永磁体的等效阻抗不同,使得涡流的电密和损耗发生了一定的变化。永磁体径向等体积分段后子块的涡流损耗如表3所示。随着永磁体分段数的增加,永磁体的涡流损耗逐渐降低,对比表2可知,当采用相同分段数时,径向等体积分段的涡流损耗要低于径向等长度分段。对于径向等体积分段,采用不同的分段数,涡流损耗从外到内依次递减,表明热流密度从外到内也逐渐减小。

图8 永磁体径向等体积分段的电密云图

图9 永磁体径向等体积分段的涡流损耗云图

表3 永磁体径向等体积分段后的涡流损耗

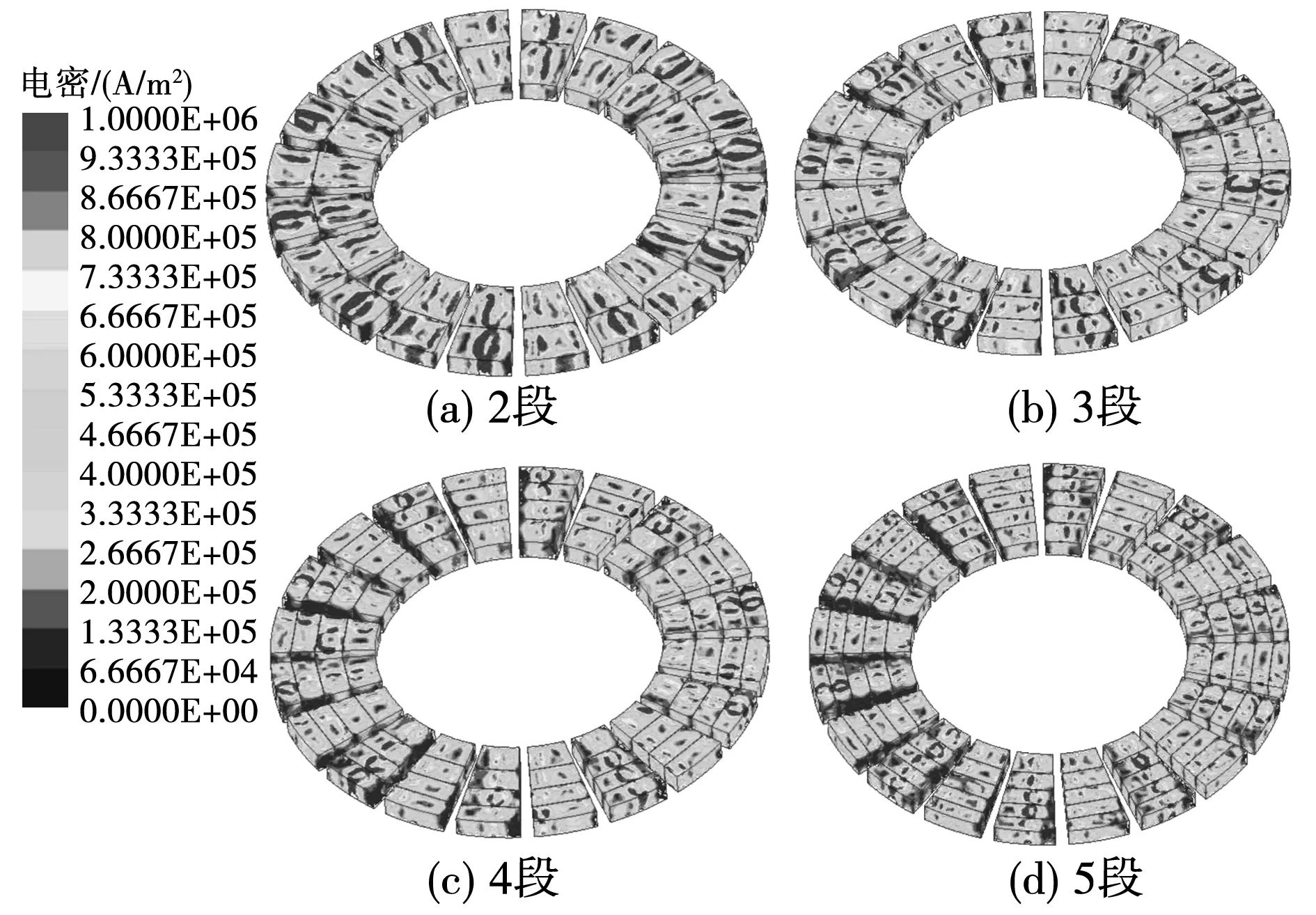

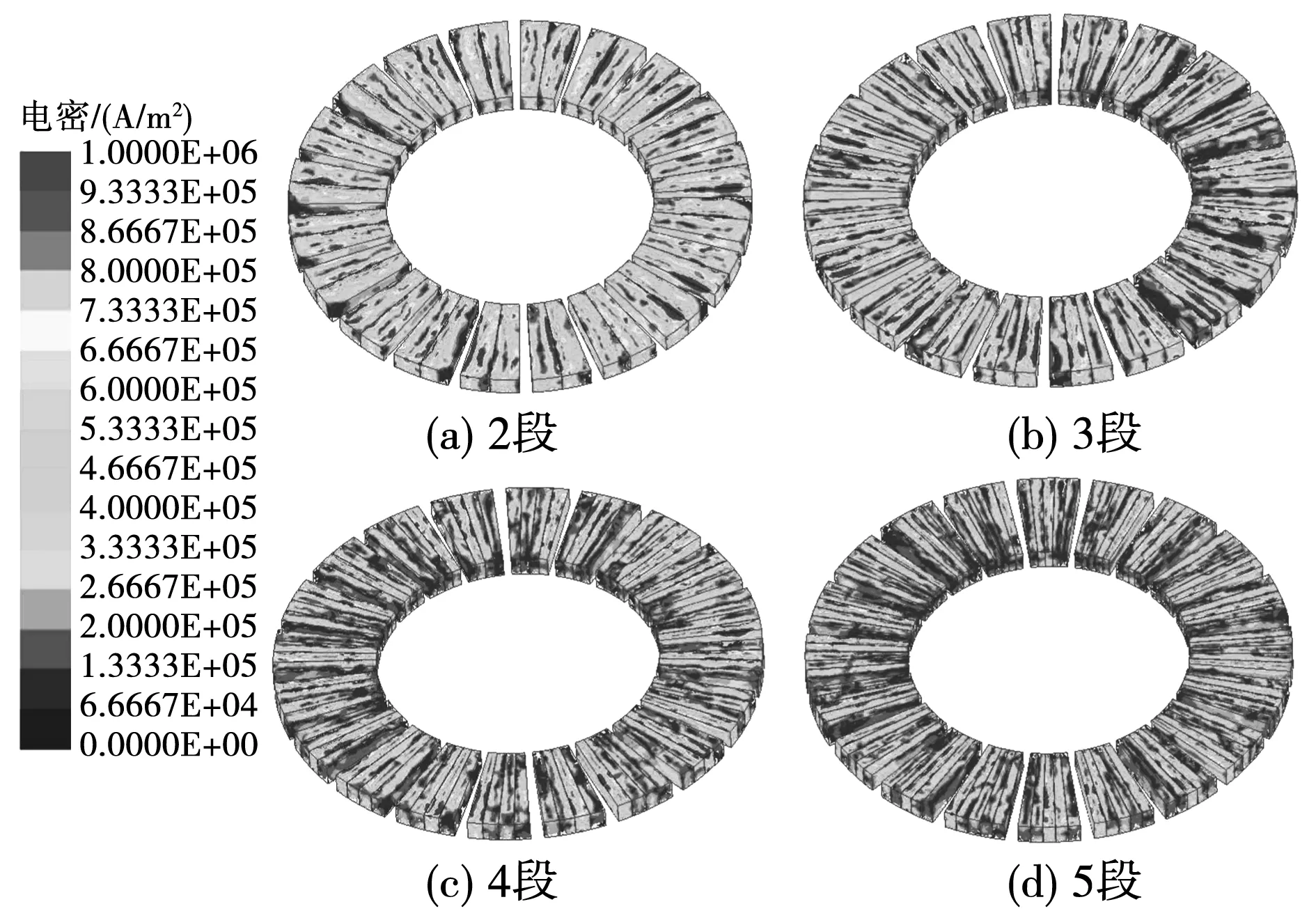

2.3.3 周向等体积分段

对永磁体进行周向等体积分段,得到分段后永磁体的电密和涡流损耗分别如图10和图11所示。

图10 永磁体周向等体积分段的电密云图

图11 永磁体周向等体积分段的涡流损耗云图

永磁体采用周向等体积分段后,永磁体涡流的形状变成了扁椭圆环形,而不是径向分段中趋于圆环形的形状,涡流约束在了狭长的子块中。由于涡流需要一个闭合的路径,这使得涡流通过面积较小的周向横截面时发生了显著的阻碍作用,提高了涡流流经路径的等效阻抗,从而相比径向永磁体分段,周向永磁体分段对于涡流损耗的削弱作用更加有效。表4为永磁体周向等体积分段后子块的涡流损耗,采用周向分段后永磁体的涡流损耗相比径向分段得到了显著降低。在周向等体积分段的永磁体中,对比不同的子块的涡流损耗值,可得永磁体涡流损耗呈现中间高四周低的特点,并且涡流损耗值出现轴对称分布的趋势。

表4 永磁体周向等体积分段后的涡流损耗

2.4 分段永磁体的选择

本节对永磁体采用径向等长度分段、径向等体积分段和周向等体积分段,三种分段方式进行总结评价,并结合降低涡流损耗的效果和经济性选择合适的永磁体分段数。永磁体采用三种分段方式后,得到的永磁体涡流总损耗值如图12所示。

图12 三种分段方式下永磁体的总损耗

对于径向分段,等体积分段方式下的永磁体涡流损耗要低于等长度分段,随着分段数的增多,两种径向分段方式下永磁体涡流损耗的值具有收敛到同一数值的趋势。对于周向等体积分段,降低永磁体涡流损耗的效果要优于径向分段,当周向分段数为3段时,涡流损耗为130.75 W,已经比径向5分段的涡流损耗更低。采用周向等体积分段,具有永磁体子块形状和体积相同的优势,制造过程中可以将同一规格的子块按照分段数进行粘接后充磁,通用性更好。而径向分段要求多种不同规格的永磁体,制造永磁体时需要提供更多的模具,从而进一步加大了成本。随着分段数的增加,带来的永磁体总损耗的降低幅度逐渐减小,而分段带来的加工和制造成本会增加,而且成本的涨幅会上升,所以本文选择分段数为3段。

3 轴向磁通永磁电机的温度场分析

3.1 电机物理模型

本文研究的双定子单转子电机的结构模型示意图如图13所示。

图13 电机结构示意图

由于电机定子的齿部和轭部的生热率具有较大差别,所以对齿部和轭部进行了单独建模。电机实体中的铜导线和绕线绝缘,等效为一个铜导体和对应的绝缘层;将槽楔进行了建模;将槽绝缘、层绝缘和浸漆的部分等效为一个实体。由于轴向磁通电机形状具有径向半径长,轴向长度短的特点,对电机径向两侧的端盖设计了螺旋型水道来进行水冷,水道的结构如图14所示。

图14 冷却水道的结构

根据电机的设计要求,给出温度场的边界和求解条件如下所示:

1)水道中的冷却介质为液态水,水道的入水口为12 L/min的流量所对应的流速,入水口温度设置为65 ℃,出水口为压力出口边界。考虑了机壳和转轴壁面与周围空气的对流传热。由于电机的温度十分有限,没有考虑辐射传热对电机的影响。

2)考虑到转子旋转对电机内部对流传热的增强,对转子和永磁体的壁面施加了旋转条件,转速设置为2 000 r/min。

3)由于双定子单转子的两侧具有对称性,为了简化计算,建立了1/2的模型,将转轴、转子支架、气隙、永磁体和机壳的对称截面设置为对称边界。

4)对于永磁体的分段,考虑了永磁体之间的粘接胶对温度场的影响,粘接胶的厚度为0.2 mm,导热系数为0.3 W/(m·℃)。

3.2 永磁体未分段的仿真结果

根据三维有限元和经验公式[19]进行计算,得到了额定工况下轴向磁通永磁电机的损耗如表5所示。

表5 额定工况下电机的损耗值

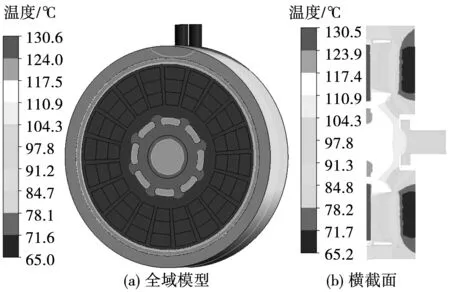

进行温度场计算时,风磨耗将分摊到转子支架和永磁体中。图15为永磁体未分段下电机的温度分布图。由于水道分布在电机径向两侧,使得定子和绕组部分得到了较好的冷却。由于永磁体具有较高的涡流损耗,并且转子支架和永磁体部分的传热需要通过气隙的对流传热或转轴的热传导才能将热量散去,导致电机的最大温升出现在了永磁体上。永磁体未分段下永磁体的温度分布如图16所示。由于永磁体内侧靠近转轴和减重孔,出现了永磁体温度的最小值为134.3 ℃。永磁体中部的散热条件最差,导致了142.1 ℃的最大温度。

图15 永磁体未分段下电机的温度分布图

图16 永磁体未分段下永磁体的温度分布图

3.3 永磁体分段后的仿真结果

综合分析永磁体分段后降低涡流损耗的效果和制造成本,选择了永磁体的分段数为3段。本节在选择的分段数下,对三种分段方式下的温度场进行仿真分析。

3.3.1 径向等长度分段

永磁体径向等长度3分段下电机的温度分布图,如图17所示。由于分段后,永磁体涡流损耗由313.22 W降低到了202.67 W,而且电机的最高温度在永磁体上,使得电机的最高温度降低了11.5 ℃。由于永磁体的散热量减小,使得电机各个部件的最高温度得到了降低,转子支架降低了10.6 ℃;对于定子部件温度的降低程度较小,定子铁心和绕组分别降低了3.5 ℃和1.8 ℃。永磁体在径向等长度3分段下的永磁体温度分布,如图18所示。由于考虑了永磁体之间的粘接胶的影响,导致永磁体的连接处出现了较小的温度梯度,温度梯度值小于0.6 ℃。永磁体采用径向等长度3分段后,永磁体的最高温度在最外侧的子块中,降低到了130.6 ℃。

图17 永磁体径向等长度分段后电机的温度分布图

图18 径向等长度分段后永磁体的温度分布图

3.3.2 径向等体积分段

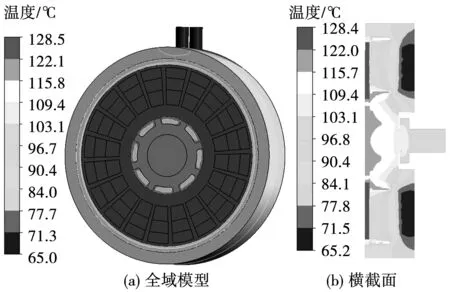

图19为永磁体径向等体积3分段后电机的温度分布图。相比径向等长度3分段,径向等体积3分段的涡流损耗降低了14.22 W,使得电机的最高温升降低了2.1 ℃,转子支架温升降低了1.7 ℃,定子铁心和绕组分别降低了0.4 ℃和0.3 ℃。径向等体积分段后,永磁体的温度分布图,如图20所示。永磁体径向等体积分段的温度分布形状与未分段时的温度分布形状相似,粘接胶造成的温度梯度的影响不如径向等体积分段明显。虽然,永磁体最外侧子块的生热率略高于其他子块,但是永磁体外侧壁面与气隙的对流传热要强于内侧壁面,使得永磁体最高温度出现在了中间子块,降低到了128.5 ℃。

图19 永磁体径向等体积分段后电机的温度分布图

图20 径向等体积分段后永磁体的温度分布图

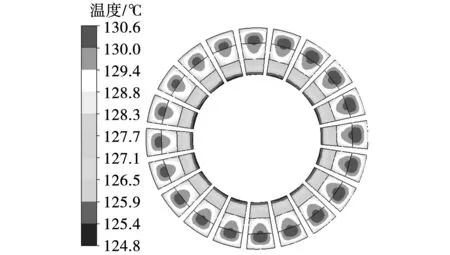

3.3.3 周向等体积分段

永磁体周向等体积3分段后电机的温度分布,如图21所示。由于周向3分段后,永磁体涡流损耗降低为永磁体未分段时涡流损耗的41.7%,对于转子部分,永磁体和转子支架温度分别降低了19.9 ℃和18.4 ℃;对于定子部分,定子铁心和绕组的温度分别降低了5.4 ℃和2.8 ℃。图22为周向等体积3分段后永磁体的温度分布图。由于,永磁体中间子块的生热率高于两侧的子块,并且考虑了粘接胶后,永磁体中间子块的散热得到限制,使得永磁体中间子块的温度高于两侧的子块。虽然采用周向等体积3分段,电机的最大温度依旧处于永磁体上,但是采用了这种分段方式后,永磁体的温度得到了显著降低,对于定子部分的温升也得到了一定的抑制,使得进一步提高电机的功率密度,设计电机时选用更高的热负荷成为可能。

图21 永磁体周向等体积分段后电机的温度分布图

图22 周向等体积分段后永磁体的温度分布图

4 实验验证

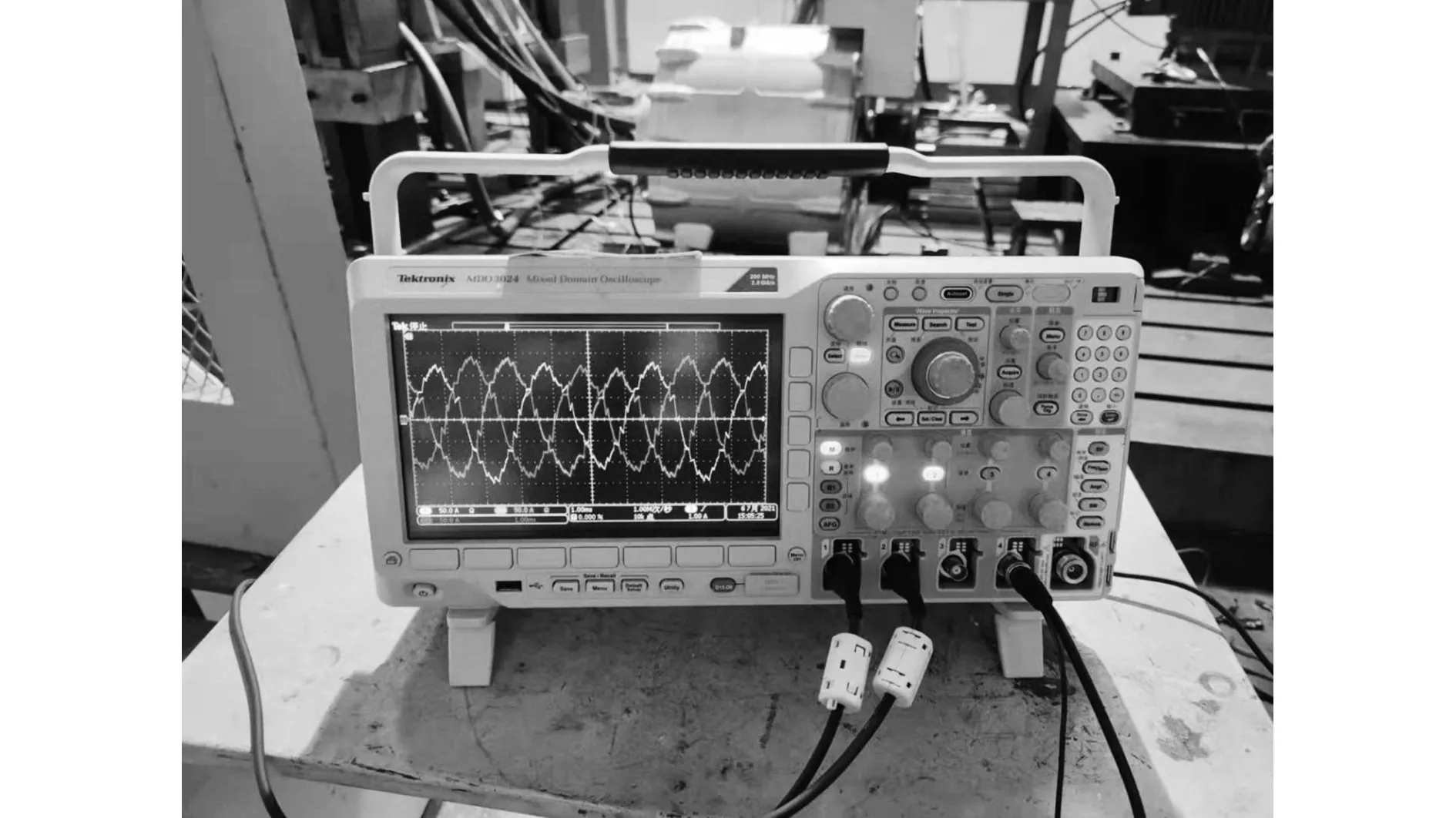

本文试制了一台永磁体未分段的轴向磁通永磁电机,实验平台如图23所示。样机的电流和电压信号由功率分析仪和数据实验平台采集,并且采用示波器的两个电流探头采集A、B两相的电流波形,C相的电流由基尔霍夫电流定律进行实时计算,得到额定工况下实时采集的示波器的电流波形,如图24所示。

图23 轴向磁通永磁样机实验平台

图24 示波器的电流波形

电机的冷却水由恒温水箱流出,出水口温度控制在28 ℃,单边注水流量为12 L/min。在电机的进水口胶封了PT100传感器,在绕组外侧且靠近接线盒方向预先埋入NTC104传感器后进行灌封,来实现温度的测量。

轴向磁通永磁样机的效率MAP图,如图25所示。当电机在额定转速2 000 r/min,额定转矩286.5 N·m下的效率为95.12%,仿真计算得到的效率为95.28%,误差为0.17%。

图25 轴向磁通永磁电机的效率MAP图

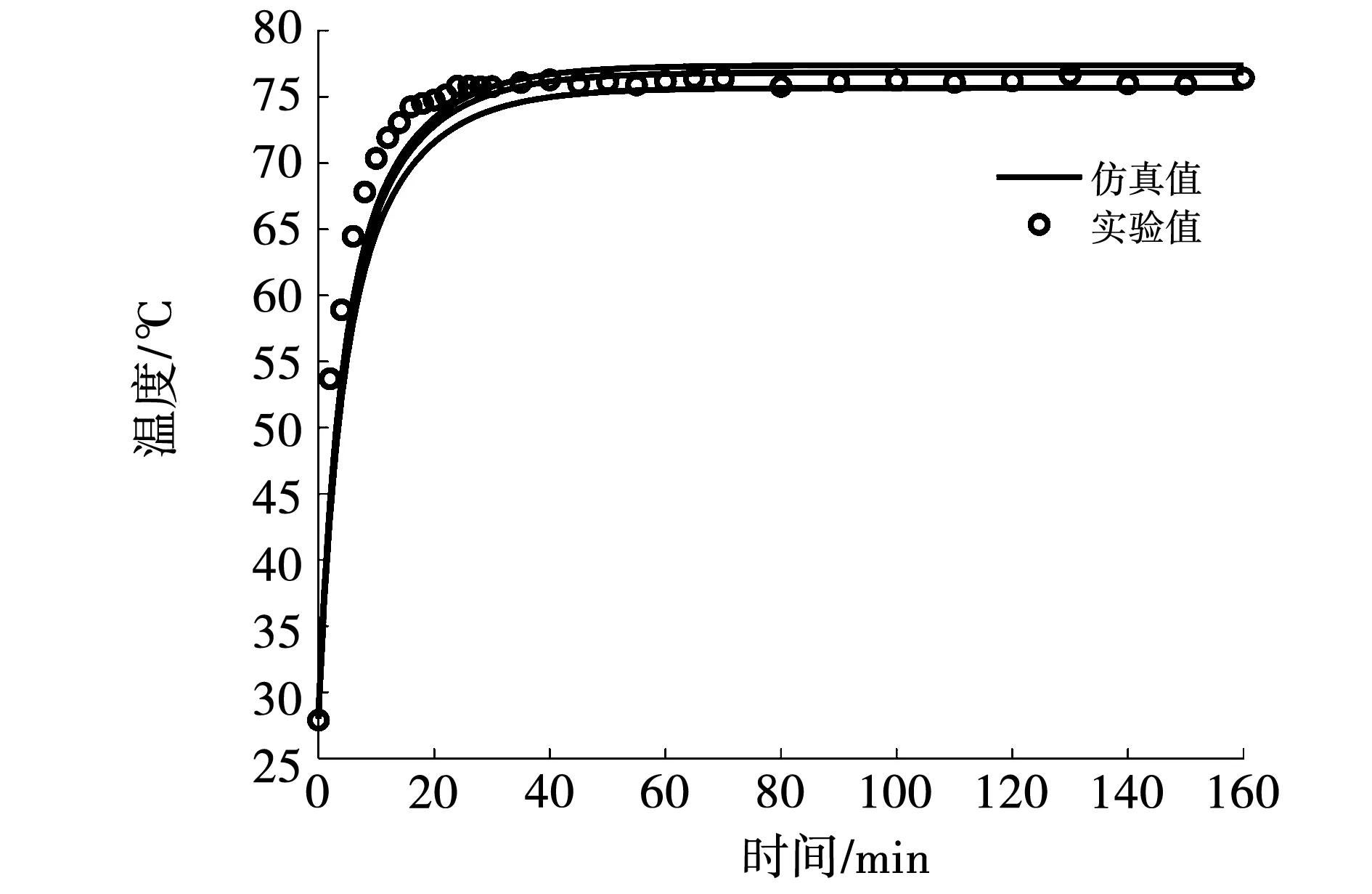

图26为电机测温点在额定工况下实验温度值和温度场仿真曲线,仿真时在温度传感器附近选取了3个采样点进行数据的收集,由此验证了仿真分析的准确性。

图26 电机额定工况温升实验与仿真结果对比

5 结 论

本文以一台额定功率60 kW的轴向磁通电机为例,对永磁体分别采用径向等长度、径向等体积和周向等体积分段,研究了采用实际变频器供电的永磁体分段后的电密和涡流损耗,综合分析优选出了永磁体分3段的方案。在优选方案的基础上,考虑了永磁体之间粘接胶的影响,对三种分段方式下温度场的影响进行了研究。最后制造了样机,进行效率和温升实验,验证了仿真的准确性。得出了如下的结论:

1)轴向磁通永磁体电机永磁体分段后,涡流损耗由大到小依次是,径向等长度分段、径向等体积分段和周向等体积分段。在相同的分段数下,径向等长度分段与径向等体积分段的涡流损耗最大相差7.43%,径向等体积分段与周向等体积分段的涡流损耗最大相差34.13%。当永磁体分段数为3段时,径向等长度分段、径向等体积分段和周向等体积分段的涡流损耗分别为202.67、188.45和130.75 W。

2)考虑永磁体之间粘接胶的影响后,会在永磁体的连接处形成温度梯度,产生了保温的效果,但对于电机全域温度的影响有限。

3)永磁体分段后,永磁体涡流损耗降低得越多,永磁体降温越明显,并且电机的其他部件的温度也得到了降低,但降低的幅度没有永磁体大。对于周向等体积3分段,永磁体涡流损耗降低为永磁体未分段时涡流损耗的41.7%,永磁体和转子支架温度分别降低了19.9 ℃和18.4 ℃,定子铁心和绕组的温度分别降低了5.4 ℃和2.8 ℃。永磁体的分段,为进一步提高轴向磁通永磁电机的效率和功率密度,电机设计初期选用更高的热负荷提供了参考依据。