永磁体分块对永磁变速机涡流损耗的影响研究

罗 帅,周钰峰,鲁仰辉,郝秀红

(1.国家电投集团科学技术研究院有限公司,北京 102209;2.燕山大学机械工程学院,河北 秦皇岛 066004)

1 引言

机械齿轮箱作为传动装置以其传动比稳定、传递载荷和转速范围大等优点,广泛应用于风电、机床、汽车、航空航天等领域。机械齿轮由于齿对齿啮合,极易造成疲劳、磨损、振动和噪声,同时可能发生齿轮箱漏油造成的环境污染。

磁场调制型永磁变速机采用磁场调制机理,采用磁场耦合实现运动和动力的传递,与传统平行轴磁齿轮传动相比,具有永磁体利用率高,可输出转矩大的优点[1-2]。同时,永磁传动本身就具有无接触、无磨损、无需润滑,节能环保等优点,可广泛应用于医药、化工、车辆、风电等领域[3]。

自磁场调制型永磁变速机提出以来,由于其优异的性能引起了国内外学者的广泛关注,提出了众多新机构[4-5]和新型永磁电机[6-7]。但无论哪一类型的永磁变速机或永磁电机,其都存在磁场剧烈变化引起的永磁体等材料涡流损耗问题,且较大的涡流损耗已经成为制约永磁变速机得到广泛应用的关键因素之一,且已经引起了众多学者的关注。文献[8]采用等效电流法讨论了同轴式永磁变速机的涡流损耗,并提出了一种提高效率的双目标优化策略。文献[9]讨论了调磁环材料不同时对永磁变速机传动效率的影响。文献[10]分析了磁场调制型磁齿轮复合电机各部件上的涡流损耗,得到了内转子上永磁体时损耗的主要来源的结论。

针对永磁变速机涡流损耗来源于永磁体的问题,计算了永磁体的设计依据磁场透入深度,讨论了圆周分块和轴向分块对永磁体涡流损耗的影响,得到了分块对降低涡流损耗具有非常大影响的结论,为提高永磁变速机传动效率提供了有效途径。

2 磁场调制型永磁变速机传动原理

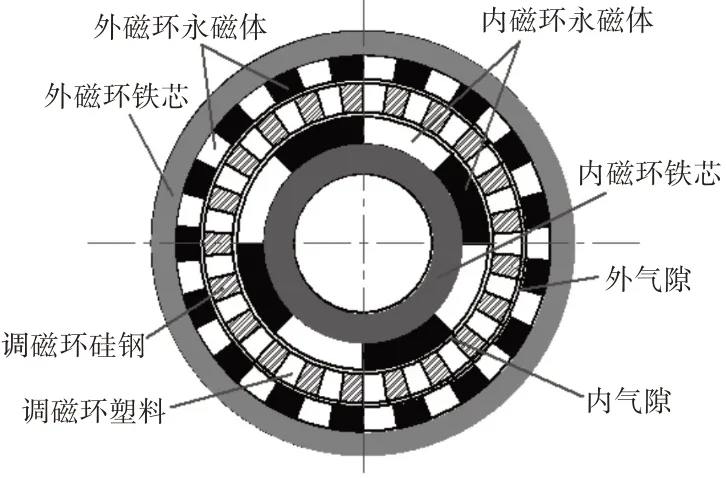

基于磁场调制机理的永磁变速机结构,如图1所示。包含内磁环、外磁环和调磁环三部分。内磁环及外磁环均由导磁铁芯和其外、内表面均匀间隔布置的永磁体组成,调磁环由导磁材料和非导磁材料组成,其中导磁材料一般采用硅钢片,非导磁材料一般为工程塑料。

图1 永磁变速机结构示意图Fig.1 Structure Diagram of Permanent Magnet Transmission

内磁环外环面上的永磁体极对数为P1,外磁环内环面上永磁体极对数为P2。调磁环的主要作用是进行内、外气隙中磁场的调制,即内磁环上永磁体旋转式在内气隙中形成主谐波次数为P1的谐波,该谐波经调磁环调制后将在外气隙中形成主谐波次数为P2的谐波,正好与外磁环内环面上永磁体的极对数相一致,实现等磁极耦合。为实现调磁环的磁场调制作用,调磁环的调磁极片数必须等于内、外磁环上永磁体极对数之和,即P1+P2。

3 永磁体分块对涡流损耗的影响

3.1 永磁体涡流损耗原理

永磁变速机损耗主要来自于内、外磁环铁芯及调磁环硅钢片铁芯损耗和内、外转子永磁体涡流损耗。但内外磁环铁芯主要由硅钢片制作,与调磁环导磁硅钢片在永磁变速机回转过程中损耗较永磁体损耗小得多。内、外磁环永磁材料都为钕铁硼材料,永磁体的主要损耗是涡流损耗。

为实现永磁变速机的高转矩密度,要求永磁体材料具有高能量密度,即拥有高的磁能积和矫顽力。钕铁硼稀土永磁材料与钐钴、铝镍钴等永磁材料相比具有生产成本低、磁性能优越等优点,成为永磁变速机中永磁体的首选材料。

永磁变速机运行过程中通过永磁体的磁场将发生剧烈变化,由于钕铁硼永磁体具有较高的导电系数,将产生较大的涡流损耗,引起永磁体温度升高。但稀土永磁体温度特性较差,一般温度超过120℃时将引起永磁体退磁,降低永磁变速机使用寿命。为此,必须研究永磁体的降损耗方案。

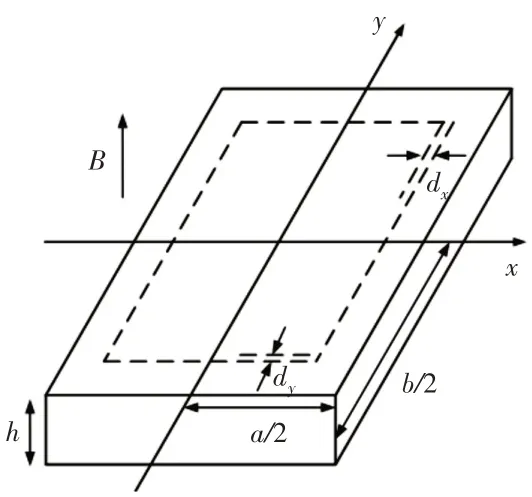

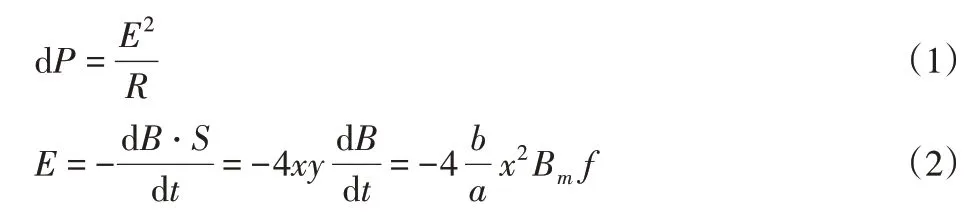

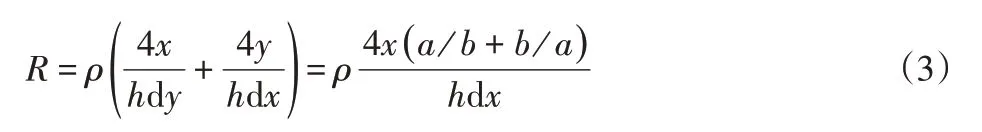

建立永磁体计算模型,如图2所示。该模型中永磁体的长、宽、高分别为b、a、h。对于模型中所研究的如虚线所示的回路,其沿x、y轴方向的宽度分别为dx、dy。根据法拉第电磁感应定律可得:

图2 永磁体涡流损耗计算模型Fig.2 Calculation Model of Eddy Current Loss of Permanent Magnet

式中:E—涡流回路中感应电动势;R—涡流回路中的电阻;Bm—谐波磁密幅值;f—谐波磁密频率。

涡流回路的等效电阻可以表示为:

整块永磁体涡流损耗P可以表示为:

式中:V—永磁体体积;ρ—永磁体电阻率。

由式(3)、式(4)可知,永磁变速机的损耗除了与外加磁场的频率和幅值有关,还与永磁体的尺寸参数有关。因此合理设计磁齿轮尺寸参数,即优化永磁体的厚度及轴向长度,即考虑永磁体分块,可有效降低永磁变速机的损耗。

3.2 永磁体透入深度计算

永磁体分块的主要依据是导电材料的磁场透入深度δ,其可表示为:

式中:μ0—真空磁导率;μr—永磁体的相对磁导率;σ—永磁体的电导率。

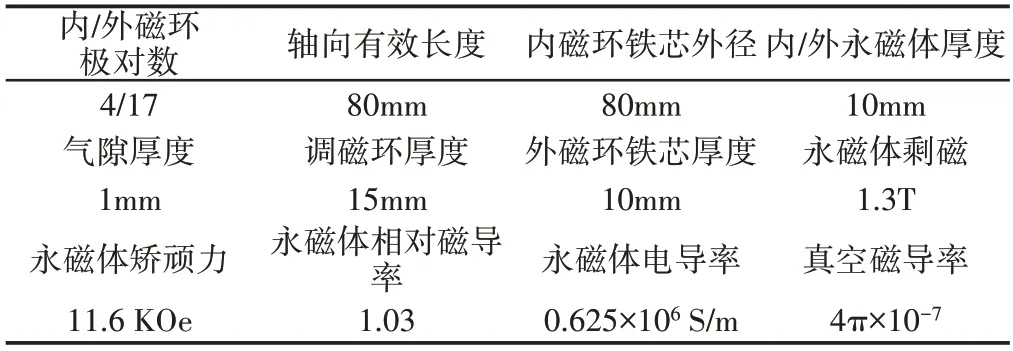

永磁变速机中选择的永磁体牌号为NS42H,算例永磁变速机主要设计参数,如表1所示。

表1 永磁体性能参数表Tab.1 Performance Parameter Table of Permanent Magnet

当驱动内磁环转动的电机回转角速度ω1时,外磁环旋转角速度为ω2=ω1/4.25。内磁环上永磁体单独作用时的主谐波角速度为ω1、P1、P2,相对于外转子的相对角速度为ω1、P1、P2-ω2。外磁环上永磁体单独作用时的主谐波频率为ω2、P1、P2,与内转子的相对角速度为ω2、P1、P2-ω1。

当ω1=990r/min时,内外磁环上永磁体的透入深度为19.3mm,大于目前算例系统永磁体厚度。

3.3 永磁变速机三维有限元模型

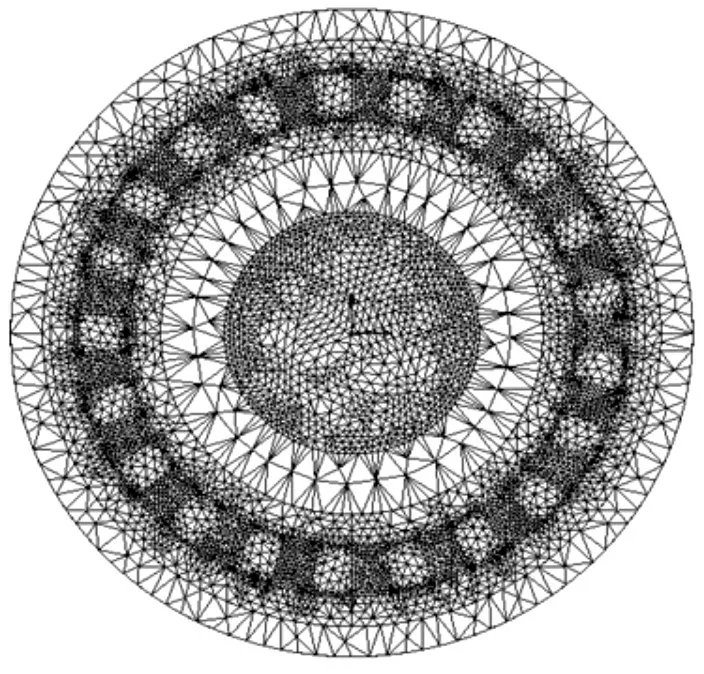

基于Ansys软件建立永磁变速机有限元模型,内磁环、外磁环铁芯,以及调磁环的导磁部分材料选择为硅钢片,厚度0.5mm;调磁环的非导磁工程塑料假设为空气,与整个分析域Region 合并,均采用空气材料,相对磁导率为1。永磁变速机有限元模型网格划分,如图3所示。基于手动设计网格划分情况,永磁体及铁芯部分网格较大,但由于内外气隙位置磁阻大,磁感应强度变化的梯度比较大,所以气隙部分网格的划分相对较密,气隙位置与永磁体或调磁环接触的过渡位置也相对较密。

图3 永磁变速机有限元模型Fig.3 Finite Element Model of Permanent Magnet Transmission

当内磁环与外磁环相对转角不同时可输出的转矩不同。对于内磁环永磁体极对数为4时,内外调磁环相对转角为22.5°时输出转矩最大,此时内外永磁体厚度中间位置沿圆周方向的磁通密度分布,如图4所示。

图4 永磁体厚度中间位置磁通密度分布Fig.4 Distribution of Magnetic Flux Density in the Middle Position of Permanent Magnet

由图4可知,永磁体中磁场变化剧烈,必然导致较大的涡流损耗,引起永磁体温度升高,永磁体性能参数下降,输出转矩降低,温度过高时引起永磁体退磁。

3.4 永磁体分块对涡流损耗影响分析

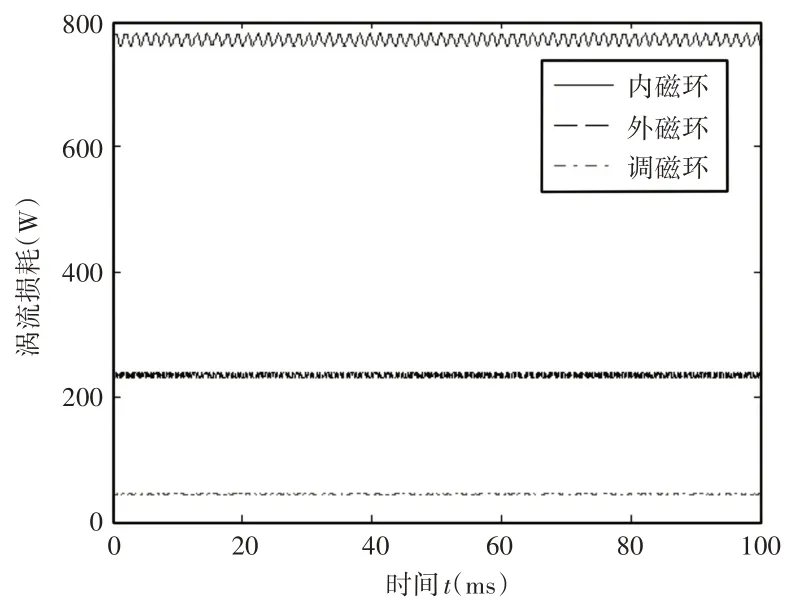

内磁环转速为990r/min时内外永磁体及调磁环上产生的涡流损耗曲线,如图5所示。

图5 永磁变速机各构件损耗Fig.5 Loss of Components of Permanent Magnet Transmission

由图4可知,永磁体产生的涡流损耗较调磁环大得多,是永磁变速机最主要的损耗来源。永磁体内的涡流损耗是随时间发生周期性波动的,这是由于永磁变速机运转过程中不断发生磁场调制作用。同时内磁环上的涡流损耗远大于外磁环上的涡流损耗,主要是由于内磁环永磁体每块体积较大,其圆周弧长和轴向长度较透入深度大得多,形成所谓的大块导体,内部涡电流较大。而调磁环是由薄的硅钢片叠加而成,磁阻较大,所以产生的涡流损耗较小。

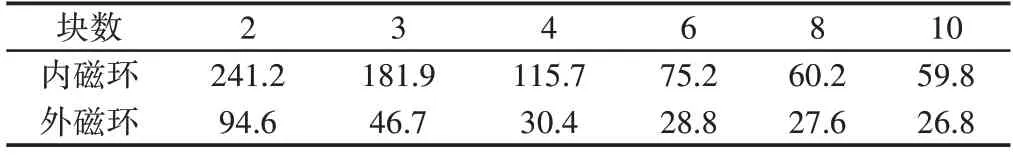

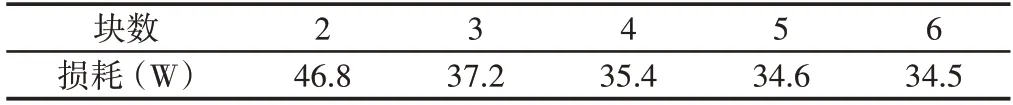

为降低永磁体内的涡流损耗,需要根据永磁体透入深度进行永磁体分块。内、外磁环上永磁体轴向分为不同块数时的涡流损耗,如表2所示。

表2 永磁体轴向分块时的涡流损耗平均值(W)Tab.2 Average Value of Eddy Current Loss in Axial Blocking of Permanent Magnet(W)

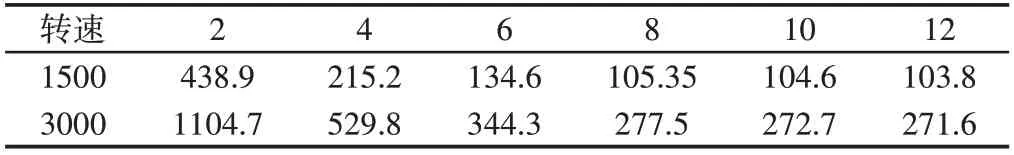

由表2可知,永磁体轴向分块可大幅度降低其涡流损耗,但当所分块数多于8时,永磁体的涡流损耗下降幅度极小。考虑永磁体加工过程中分块引起的加工费用较多,所以永磁体轴向块数分为8块。同时,由表2可知永磁体进行分块后内磁环永磁体的涡流损耗仍然相对较大,这主要是由于内磁环永磁体圆周尺寸较大的原因。将内永磁体在轴向分块的基础上进行圆周分块,其产生的涡流损耗,如表3所示。

表3 内磁环永磁体圆周分块时的涡流损耗平均值(W)Tab.3 Average Value of Eddy Current Loss in Circumferential Blocking of Permanent Magnet(W)

由表3可知,内磁环进一步进行圆周分块时,内磁环永磁体涡流损耗进一步降低,但是下降幅度并不明显,这是由于内磁环永磁体已经进行了轴向分块,其体积相对已经较小的原因。但永磁体圆周分块除表贴式安装外,内嵌式等都可能导致永磁体在回转过程中由于离心力而飞离内磁环外表面,从而导致传动失效。因此,虽然圆周分块对降低涡流损耗有一定效果,但并不建议进行圆周方向的分块。

3.5 速度对涡流损耗及永磁体分块的影响

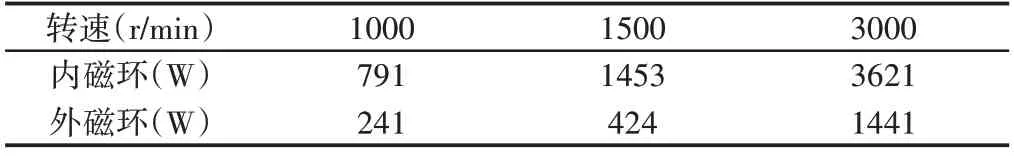

当内磁环回转速度增加时,内外磁环上永磁体的涡流损耗将迅速增加,如表4所示。

表4 不同转速时的涡流损耗Tab.4 Eddy Current Losses at Different Speeds

由表4可知,随着转速增加内外磁环上永磁体的涡流损耗将迅速增加,从而导致永磁变速机传动效率下降。内永磁体分块不同转速时的涡流损耗,如表5所示。

表5 不同转速时永磁体分块涡流损耗Tab.5 Eddy Current Losses of Permanent Magnet Blocks at Different Speeds

由表5可知,随着转速增加,永磁体分块同样可大幅度降低其涡流损耗的大小,且随着永磁体分块数增加到8块以后,分块的影响逐渐不再明显。

综合上述可知,永磁变速机为降低涡流损耗,提高其传动效率有必要对永磁体进行轴向分块,但所分块数有上限。

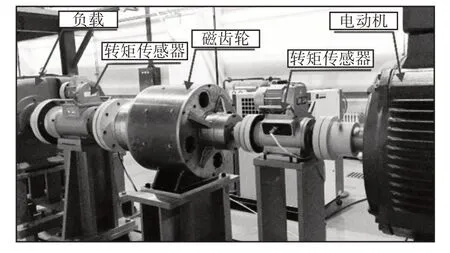

3.6 永磁变速机样机试验

依据永磁变速机算例研制的样机及所搭建的试验平台,如图6所示。该试验样机设计时初始方案为永磁体不分块,修改方案中永磁体轴向分为8块。控制电机输入转速,从而使得内磁环转速为990r/min时,取多次测量平均值。

图6 磁场调制型永磁变速机试验样机Fig.6 Experimental Prototype of Permanent Magnet Transmission with Magnetic Field Modulation

测得内磁环、调磁环上的转矩分别为6.584N·m、21.43N·m,计算得到永磁变速机整机损耗约为1541.6W。永磁体分块时内磁环、调磁环上传递的转矩分别为6.573N·m、25.9N·m,永磁变速机整机损耗约为475.9W。仿真计算结果不分块时整机损耗为1091.2W,轴向分为8块时为147.8W。

试验无法单独测定永磁体损耗,但由试验可知永磁体分块具有非常明显降低损耗的效果,且实验值与仿真结果之差基本稳定。

试验结束的瞬间采用热电偶测定样机外磁环背铁温度、调磁环调磁硅钢端部温度,以及内磁环永磁体端部温度,永磁体不分块时平均温度分别为68.5℃、48.3℃和92.6℃,永磁体分块时平均温度分别为24.2℃、45.6℃和36.5℃,也可间接说明永磁体分块和降低损耗。

试验与仿真结果具有一定的误差,其原因包括:

(1)试验中的损耗包含了永磁体、硅钢的损耗以及机械损耗,整体能量损失较仿真大;

(2)试验样机加工、装配过程中由于构件变形等原因导致气隙厚度与实际1mm不一致,导致磁场分布与仿真有一定差别,直接影响了损耗;

(3)仿真过程中永磁体等材料属性与实际样机所选择材料有一定差异;

(4)仿真过程中未考虑损耗引起永磁变速机内温度升高,而温度升高引起永磁体、硅钢的材料属性变化而导致的损耗变化。

4 结论

永磁变速机运转过程中内外磁环上永磁体产生的涡流损耗较调磁环硅钢大得多,且随着转速增加损耗迅速增加。圆周方向、轴向分块均可大幅度降低永磁体涡流损耗,其中轴向分块可使内、外磁环永磁体损耗降低约13倍、10倍,但圆周方向分块不利于永磁体安装,设计并制造一台试验样机,进行机构损耗试验并将试验数据与有限元仿真结果进行比较,分析可得进行永磁体轴向分块是提高永磁体传动效率最佳途径。