槽式反光镜支架连接平面间隙测量的方法研究

胡 珂,龚 俊,何 智

(兰州理工大学机电工程学院,甘肃 兰州 730050)

1 引言

槽式太阳能光热发电是收集太阳光辐射加热导热介质直接驱动燃气轮机发电的技术[1]。该光热发电系统主要由聚光集热系统,换热系统,发电系统,蓄热系统和辅助能源系统五部分构成[2]。截止2010 年,全世界槽式光热发电已经占到所有光热发电的90%[3]。该发电模式按反光镜支架不同主要分为3类:扭矩框式,扭矩盒式,扭矩管式[4]。国内多采用扭矩管式。扭矩管式反光镜支架由八块连接板和支撑臂组成,其中两块扭矩管连接板,三块反光镜内连接板,三块外连接板。反光镜支架体积大,焊接在支架上的八块连接板在加工过程中很难保证连接板面的位置精度,加工后的面最终产生空间的平移和角度倾转。具体影响按连接板性质不同分为两类:(1)反光镜连接板在与反光镜装配连接后导致镜面发生变形;(2)扭矩管连接板面平移偏转后与扭矩管的刚性连接使得整个支架变形,导致整张镜面发生扭转,反射光线不能反射至集热器上,集热效率下降。研究表明,由几何误差引起的能量损失达到了全部系统能量损失的60%以上,其中大部分因为支架的几何误差[5]。因此,槽式光热发电反光镜支架连接板面位置精度的检测对整个发电系统具有重要意义。

目前,针对空间平面位置精度检测的方法有:2016年,文献[6]提出了基于Stewart 平台的空间平面静态位置检测方法,利用激光传感器测量与计算Stewart 平台三个点的空间位置求得一个平面静态空间位置。2005年,文献[7]基于电磁感应原理提出了一种平面位置感测系统,并分析了测量原理与算法。2011年,文献[8]为解决槽式太阳能支架测量问题采用近景摄影测量技术研制出QFOTO在线测量系统,可以实现槽式太阳能聚光器支架在线快速精确测量。2016年,天津某研发团队设计制造了基于接触式检测法的槽式光热支架检测模具,通过人工塞入塞规检测间隙大小。该方法效率低,精度差,难以满足要求。

2 比较测量法检测原理

针对检测支架体积大,八个连接板面间隔跨距大,基于支架整体检测精度很难保证。为此,我们提出的比较测量法,即以一个非常理想的标准件作为理想的检测面,通过检测其八个连接板面的空间位置,以此数据作为所建坐标系的零位置,然后,将检测到的实际支架待测面位置代入标准面的坐标系中作比较,求得间隙值。对此,我们标定了检测坐标并建立了计算模型。

2.1 连接板面误差源分析

槽式光热发电反光镜连接支架共有八块连接板,标号顺序,如图1所示。其中两块扭矩管连接板位于同一平面π1上,π2平面上的两块连接板和π3平面的一块连接板固定连接着内侧反光镜;π4平面两块连接板和π5平面的一块连接板固定连接着外侧反光镜。

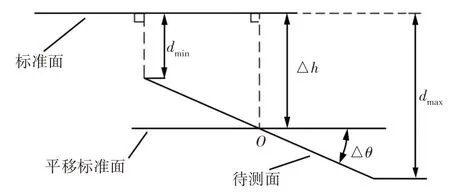

连接板的误差示意图,如图2所示。标准面在空间位置平移一段距离△h后,到达平移标准面,而后绕平面内过几何中心的一条轴线旋转Δθ角。由此产生最大间隙dmax和最小间隙dmin。间隙使得反光镜装配误差变大,进而导致与连接板连接的反光镜支点处发生变形;而处于π1平面的两块扭矩管连接板则直接整个支架变形,导致整张反光镜发生扭转,降低集热效率。

图2 连接板面的误差示意图Fig.2 Schematic Diagram of the Error of the Connecting Plate

2.2 比较测量法的几何计算关系

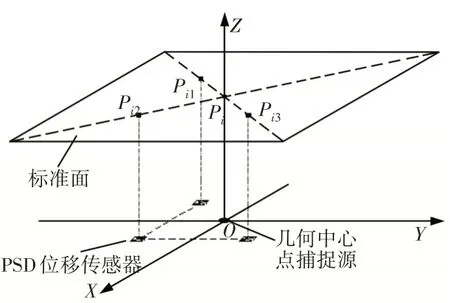

传感器检测头在反光镜连接面上的测点位置,如图3所示。图中三个测点的位置呈等腰直角三角形分布,在坐标轴方向上相隔30mm。

图3 标准面的几何坐标关系Fig.3 Geometric Coordinate Relationship of Standard Faces

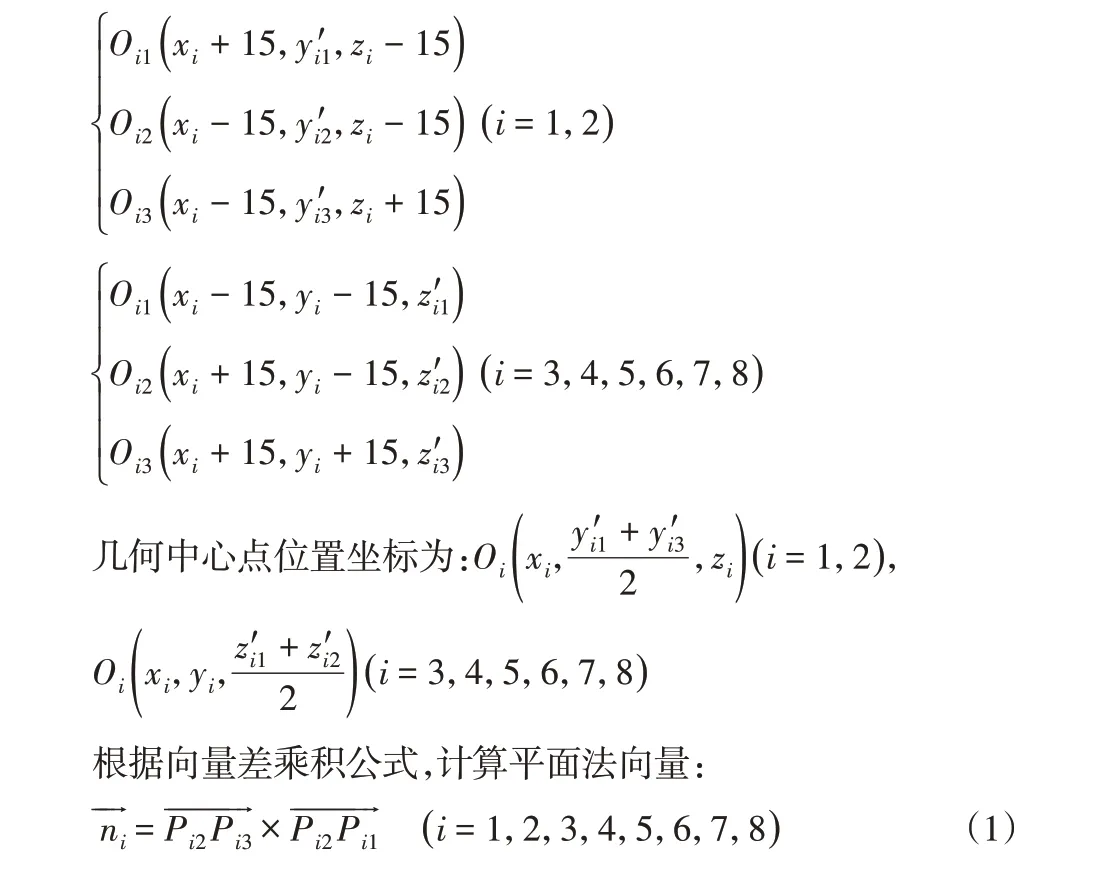

当位于检测头上的几何中心点捕捉源对准标准面的几何中心点pi时,以此时检测头位置中心为基准建立笛卡尔直角坐标系,如图3所示。由此确定各点的坐标关系为:

式中:zi1,zi2,zi3—PSD位移传感器的距离;i=1,2表示扭矩管连接板面,i=3,4,5,6,7,8表示反光镜连接板面,以下文中表示方法与此相同。

同理待测面的标定点坐标为:

式中:Pi1、Pi2、Pi3—连接板面的检测点。

法向量单位化,根据公式:

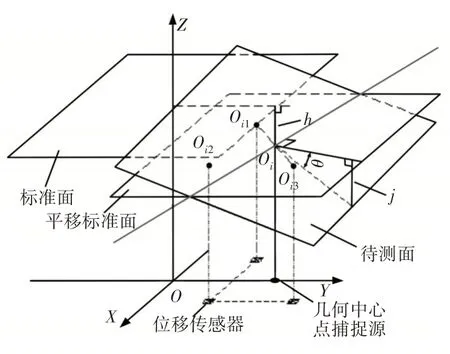

如图4所示,Oi1Oi2Oi3—待测面上测得的三个标定点,Oi—待测面上的几何中心点,h—平移间隙,j—旋转间隙,在XOY平面移动检测头,当几何中心点捕捉源对准几何中点时,即可确定此时标定点坐标。

图4 槽式支架连接板标准面与待测面的几何计算关系Fig.4 Geometric Calculation Relationship Between Standard Surface and Surface to be Tested

由点到平面的距离公式:d=。结合式(3)代入点到平面距离公式的一般式中,计算得:

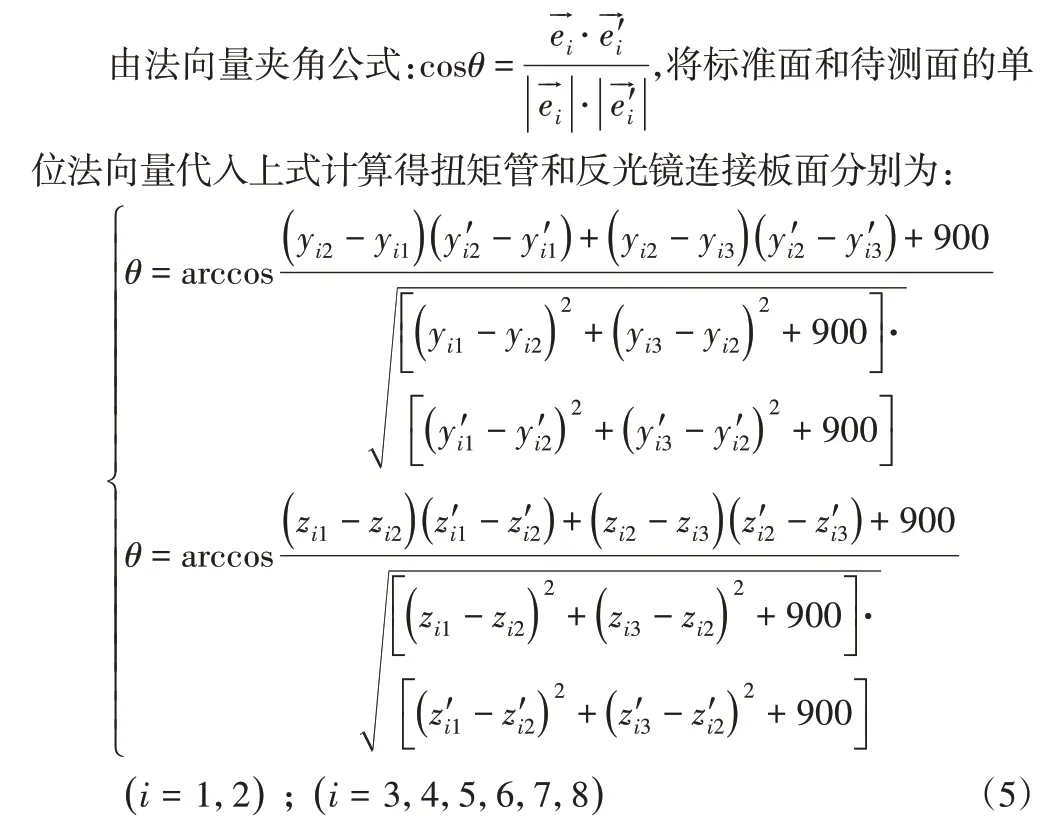

平移标准面绕l轴线旋转变为待测面,旋转夹角即两个平面的单位法向量的夹角。

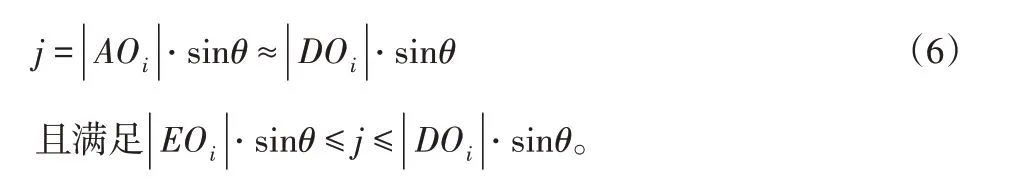

在平移标准面上过几何中心点Oi作l的垂线交于B点,旋转后该点处于A点,此时AOi即待测面内过Oi垂直于l的垂线;过A点作BOi垂线交于C点,此时构成△Oi AC,E点为过Oi点垂直于长边的垂足,如图5所示。因为扭矩管连接板是(180×70)mm矩形,反光镜连接板为(100×45)mm 的矩形,我们用连接板几何中心到连接板其中一角D的距离DOi代替直线AOi的距离。

图5 旋转间隙的几何计算关系Fig.5 Geometric Calculation Relationship of Rotating Gap

即待测面的实际旋转间隙位:

已知扭矩管|DOi|=96.566反光镜连接板|DOi|=54.829,代入式(6)中可确定扭矩管旋转间隙j=96.566·sinθ,反光镜旋转间隙j=54.829·sinθ。

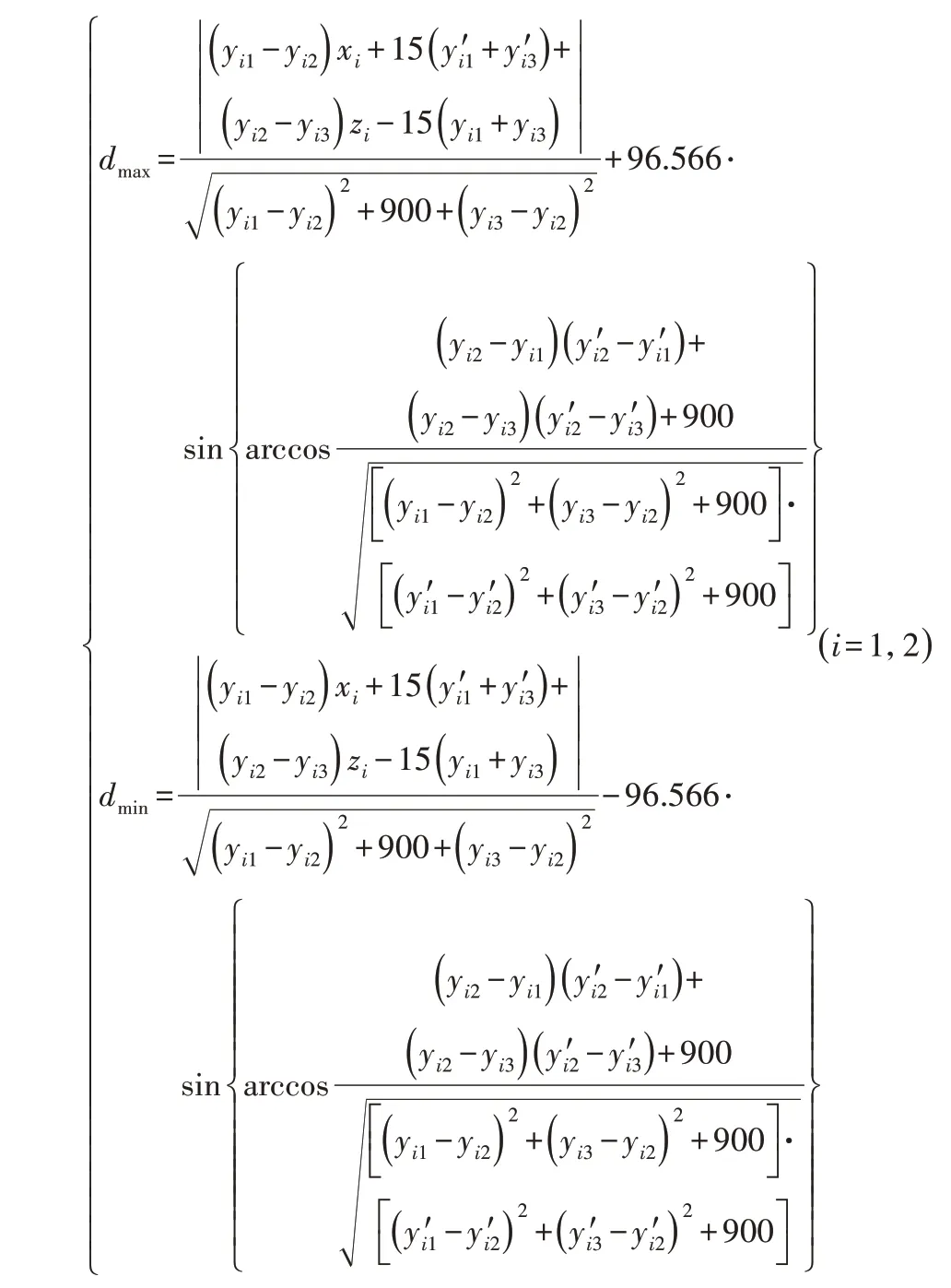

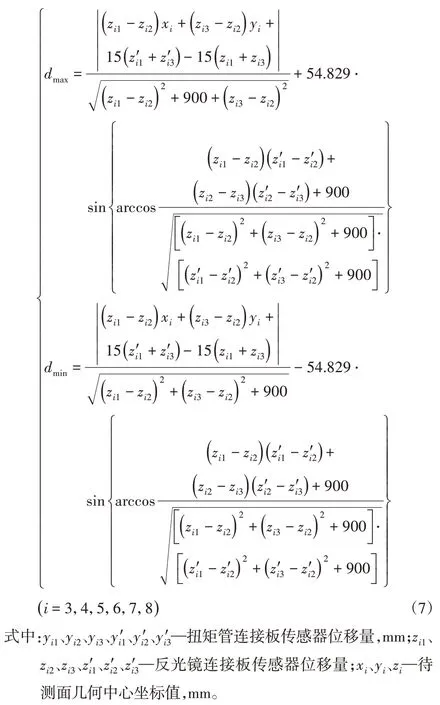

连接板面的位置发生倾转,一角远离标准面,相对角则靠近标准面,为此,产生待测面与标准面之间的最大间隙dmax和最小间隙dmin。

则扭矩管连接板面间隙计算关系为:

反光镜连接板面间隙:

3 检测仪器的研制

槽式光热发电反光镜支架连接板面的位置精度检测采用基于理想标准件的比较测量法。与以往的基于双目视觉和投影圆提出的非接触式测量方法[9]和应用斜射式光学三角法针对平面度迭代测量的方法[10]不同。我们假定车刀一次加工成的连接板面拥有理想的标准平面度,将支架夹持于检测台上,检测滑台移动保证几何中心基准源对准连接板面几何中心点;高精度位移传感器记录检测数据;结合开发的专用检测软件可以快速显示此时传感器数据以及计算出各检测面的位置数据。并以检测到的标准件检测数据作为坐标零点,即每次标准件检测是校准归零过程。检测系统由高精度二维移动滑台、非接触式PSD微位移组合检测头和我们自身编写的检测软件组成。

支架检测台,如图6所示。为落地支撑架式结构,每个连接板位置下装有高精度二维平面滑台,X轴行程范围100mm,Y轴行程范围100mm,检测头运行速度30mm/s。

图6 高精度槽式支架检测台Fig.6 High Precision Trough Support Test Bench

位移传感器检测头装置由非接触式PSD微位移光电型传感器,XOY坐标二维滑台,信息通信和处理模块组成,如图7所示。三组位移传感器中通过延长受光部分与受光元件(CMOS)之间的光路长度,从而可获得精度更高、更稳定的测量值,内部安装的新型反射镜光学系统,缩短进深方向的尺寸;源数据模拟电压(0~5)V输出,测量中心距离50mm,量程30mm,光束直径约∅70um,重复精度可达30um;同时高精度CMOS影像传感器,使用独特的算法,保证了距离设定反射型传感器的高精度。

图7 非接触式微位移传感器Fig.7 Non-Contact Micro Displacement Sensor

在如图8所示的专用检测软件控制下先对标准件检测进行原始数据采集,校准归零建立基准检测坐标系,而后对待测支架进行检测,针对反光镜检测头,滑台在XOY平面移动待测面保证几何中心点重合于组合式检测头中心点,记录滑台相对于标准件在X轴和Y轴的位移值,以及探头输出的模拟量电压(扭矩管检测头滑台在XOZ平面移动,记录X轴和Z轴位移值)。经软件计算,得到所检测到的最大间隙和最小间隙,误差允许值和合格性判断等信息,如表1所示。

图8 槽式支架检测专用软件Fig.8 Trough Bracket Detection Software

表1 第8号反光镜标准面检测数据Tab.1 Mirror Standard Surface Inspection Data

4 实验与误差分析

因为连接板面数量多,为方便验证该检测仪的准确性,我们选取检测某一扭矩管式反光镜支架,对8号反光镜连接板面检测数据进行测量误差分析。

4.1 支架检测实验

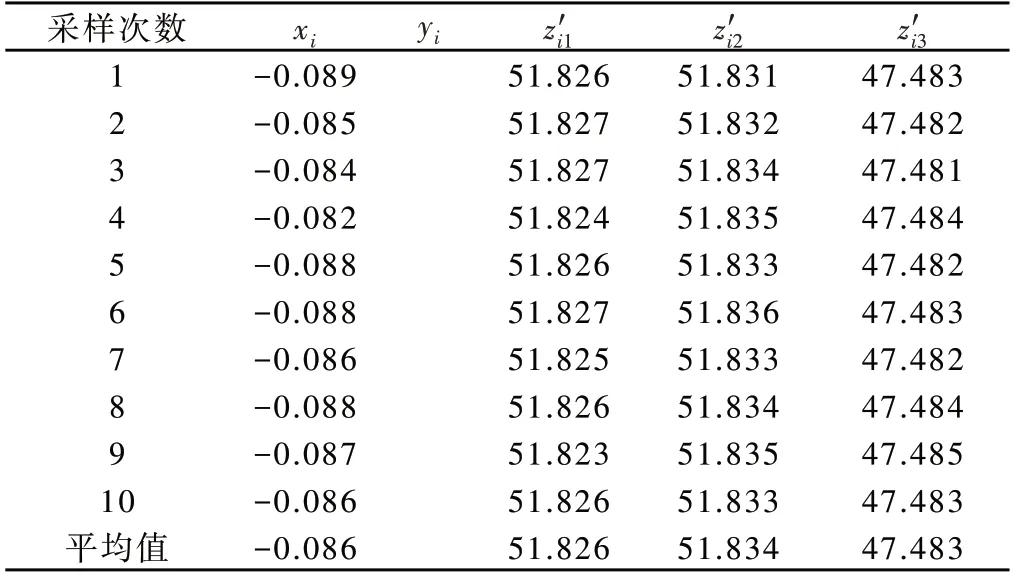

检测仪针对标准件的8号反光镜连接面进行检测,如表1所示。由采集到的模拟量数据转换得到位移数据。每个传感器在检测位置连续采样10次,求得平均值作为最终检测数据。标准件测得数据作为坐标系零点进行校准,因此检测头在XOY平面的位移量均为零。检测仪对待测件8号反光镜连接板面检测得到的数据,如表2所示。xi,yi为待测面几何中点在XOY平面相对于标准件几何中心点位置的位移值。

表2 第8号反光镜待测面检测数据Tab.2 Mirror Standard Surface Inspection Data

由于在每次实际标准距离测量中我们的重复测量次数为10次,所以计算得到的实验标准差不是标准偏差的无偏估计,也就避免了测量系统的随机误差和系统误差[11-12]。将测得的数据代入式(7)中,求得平移间隙0.419mm,旋转间隙0.951mm,最小间隙dmin=0.532mm;而该检测件通过接触式人工测量,最大允许误差为0.6mm,检测结果为0.5mm塞尺可以勉强塞入,而0.6mm塞尺不能塞入,即人工测量间隙为0.5mm ≤d≤0.6mm。因此通过快速检测仪检测仪检测得结果精度达到0.001mm,小于最大误差允许值,检测结果满足要求。

4.2 检测仪的检测精度分析

经分析,槽式支架连接板面非接触式快速测量仪的测量误差主要为以下三点:(1)对实际支架的检测以标准件为检测基准,而标准件本身加工产生的误差不可避免,标准件的加工精度直接决定着所检测得槽式支架的检测精度。为此,要提高检测仪的检测精度,需保证标准件的加工精度;(2)检测头移动滑台在移动对准待测面的几何中心过程中,直接影响着待测面几何中心点到标准面的平移间隙,滑台本身精度±0.001mm,而连接板面与理想面见的间隙主要由待测面的倾转引起,因此,滑台本身精度满足,对最小间隙影响不大,最终检测不确定度小于±0.01mm。

通过非接触式快速测量系统对天津滨海光热有限公司生产制造的槽式支架检测选取了三十副合格件,与槽式反光镜连接,测量单块聚光单元光线截断因子平均达0.983,相比于人工接触式测量合格件连接的聚光镜高出0.028。

5 结束语

(1)基于标准件与待测件检测平面的比较测量法,我们研制出了国内第一套槽式光热发电反光镜支架连接板面位置精度非接触式快速测量系统,检测精度优于0.01mm,经检测的合格支架极大地保证了反光镜的截断因子。

(2)与以往的人工接触式测量相比较,该检测系统采集到的数据包括了理想面位置,标准面位置实际待测面位置,最大最小间隙,允许误差范围,合格性判断等。真实反映了待检测支架的连接板面的位置精度。同时该系统检测速度快,精度高,非接触式检测,结果准确,直观,在国内槽式反光镜支架检测方面未见同类报道,因此对槽式光热电站建设运行具有重要意义。