某导气式自动武器导气室压力仿真

吴佳男,王文杰,谭继宇

(中国兵器工业第208研究所, 北京 102202)

自动机在自动武器中占有重要位置,它是自动武器的核心组成部分,决定着自动武器的火力性能以及主要战术指标。导气式自动机在现代自动武器中应用最广,绝大部分都是采用身管侧向排气和活塞向后运动的形式。该类自动机可以通过改变导气装置的结构参数,而获得大小不同的工作量,比如改变导气孔直径,导气孔在身管上的位置,气室初始容积,活塞与气室间隙等。所以在步枪、机枪及小口径自动炮上应用最广[1]。

导气室压力是导气式自动武器动力的来源,目前导气室压力采用布拉文经验公式进行估算[2],广泛运用在自动步枪发射动力学仿真中。布拉文经验公式获得的导气式自动武器导气室压力广泛的应用于自动武器自动机部件碰撞对步枪射击精度的影响分析[3]、自动武器弹性抛壳过程分析[4]、导气孔位置及直径对自动机速度影响分析[5]、活动零部件动力学特性和自动机冲击载荷分析[6];陈龙淼进行了一种弹丸高速挤进过程动态试验设计及仿真分析研究[7],孙全兆、陆野、樊黎霞[8-10]等对弹丸挤进阻力进行了一系列数值仿真研究,对不同结构枪管、弹丸的挤进阻力等进行了仿真的定量分析。

Pumplinx软件是美国Simerics公司开发的计算流体力学仿真软件,同时可以考虑运动部件的响应,模拟流体与刚体运动部件的相互作用[11]。

由于布拉文经验公式的局限性,并未考虑导气室的形状、活塞与机框的运动,且对有泄气孔的导气室没有考虑在内。因此布拉文公式对结构形状不规则的导气室预测精度较差,不能满足现阶段动力学仿真对输入条件准确度的要求。本研究针对某型号5.8 mm步枪自动机一定时间内后坐过程进行仿真分析,模拟了该时间段内燃气的流动,可以为动力学仿真提出较为准确的活塞聚气面压力曲线。研究结果对缩短轻武器研发周期具有重要意义。

1 物理与计算模型

1.1 基本假设

1) 不考虑弹丸挤进及燃气流动对枪管及导气室的烧蚀;

2) 不考虑流动中化学反应的影响;

3) 不考虑热辐射对壁面的传热;

4) 各运动部件均作刚体处理;

5) 忽略开锁过程中机框、机头、机匣等零件间摩擦力的作用;

6) 弹簧内耗忽略不计。

1.2 物理模型

导气式自动机工作原理:击针打击枪弹底火后,弹丸在火药燃气压力作用下向前运动;弹丸通过导气孔后,一部分火药燃气由导气孔进入气室,推动活塞杆及与活塞杆相关联的原动件(机框)向后运动,原动件走完自由行程后,身管压力逐渐下降,进入安全开锁时期,机框带动机头开锁。导气式自动机相关零部件结构简图如图1。

图1 导气式自动机相关零部件结构简图

1.3 计算模型及网格划分

1.3.1计算区域

图2为导气室流场仿真计算区域,计算区域由枪管、弹丸、调节器、调节器座、活塞杆包围形成的内流场及外流场组成。其中,为了保证Pumplinx运动模块功能实现活塞杆与调节器初始间隙设置为0.1 mm。

图2 Pumplinx仿真计算区域

1.3.2边界条件

1) 入口条件:膛底采用压强入口边界条件,通过内弹道程序确定膛底压力,燃气温度2 700 K。

2) 除流体力外作用在弹丸的其他力:输入弹丸挤进坡膛挤进阻力,参考火炮压力机将弹丸压进膛线的实验得出的枪械弹丸的挤进阻力曲线。图3所示为弹丸挤进阻力曲线,横坐标代表弹丸行程,纵坐标代表压进不同距离所施加的压力,当弹丸整个圆柱面全部挤进膛线挤进压力趋于稳定。

图3 弹丸挤进阻力曲线

3) 出口条件:出口压力设为标准大气压0.101 325 MPa,温度300 K。

4) 弹丸、活塞杆运动边界:赋予对应运动边界Valve、Valve end、Cylinder边界条件。

1.3.3自动机关联零件刚体运动简化

本研究模拟的时间段为,从活塞杆开始运动到活塞杆撞击到节套活塞杆限位面处,在此过程中活塞杆与机框、机框与缓冲器并未发生碰撞分离情况,因此可以把活塞杆、机框和缓冲器简化为一个刚体;同时由于忽略了开锁过程中的摩擦阻力,开锁结束后,机框带动质量增加。因此,给刚体赋予一个随位移变化的质量,在保证计算结果准确性的前提下,提高计算效率。

1.3.4网格划分

根据Pumplinx的计算模式,分别对进口区域、弹丸前、弹丸、弹丸后、膛口外流场、导气孔、导气室固定流场区域、导气室运动流场区域、活塞杆出口流场区域划分网格,如图4所示。

图4 网格模型

2 仿真结果

2.1 弹丸运动分析

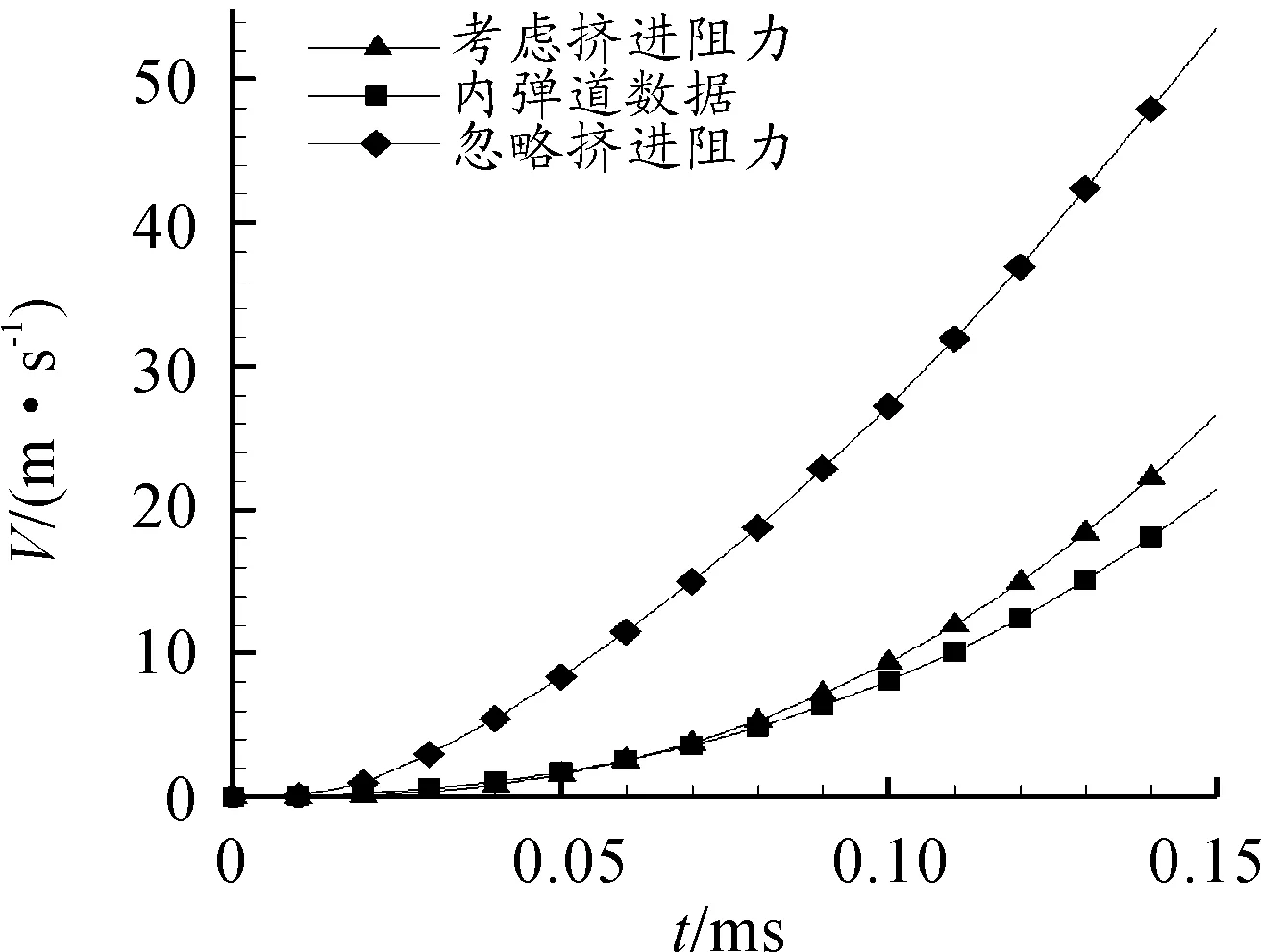

仿真结果与内弹道弹丸速度曲线如图5所示。仿真计算中,弹丸0.9 ms出膛口,初速852 m/s;内弹道弹丸0.954 ms出膛口,初速846 m/s。对比分析可发现:仿真结果弹丸速度曲线与试验曲线趋势一致,仿真计算中弹丸速度较快,比内弹道计算中提前出膛口。仿真误差在可控范围内,仿真误差来源可能是由于枪弹在膛内摩擦阻力较大缘故造成,摩擦阻力需要进一步通过压力机试验进行验证。初速与内弹道对比误差为0.7%,出膛口时间与内弹道对比误差为5.7%,有力的说明了该仿真模型是可靠的、可信的,可以用于弹丸运动及膛内流场仿真分析。

图5 弹丸速度曲线

2.2 挤进阻力影响分析

分别进行考虑挤进阻力及忽略挤进阻力两种情况的仿真分析。两种情况下压力进口条件都采用内弹道膛底压力曲线,考虑挤进阻力的仿真输入条件需要在建模过程中输入弹丸挤进阻力曲线。由图6可得:考虑挤进阻力的弹丸速度曲线与内弹道速度曲线一致性较好;在内弹道弹丸挤进坡膛时期,若忽略挤进阻力,弹丸加速度、速度不符合实际情况;考虑挤进阻力的仿真结果与内弹道结果依然存在一定的误差,分析误差来源可能是挤进阻力曲线有一定的误差造成的,由于枪管、弹丸在材质、结构方面的多变性,采用通用的挤进阻力曲线会存在一定的误差,需要通过压力机试验来确定挤进阻力。考虑挤进阻力可以极大地提高仿真结果的准确性。

图6 挤进阻力对弹丸速度影响

2.3 活塞杆速度分析

通过激光测速仪测量活塞杆及机框速度曲线,在活塞杆未到达限位面时,活塞杆与机框速度一致,证明了活塞杆与机框未发生碰撞分离情况,自动机试验速度曲线如图7所示。因此在Pumplinx运动机械流体力学仿真中,可以将速度一致且不影响流场分布的零件作为一个刚体进行建模。

图7 自动机速度曲线

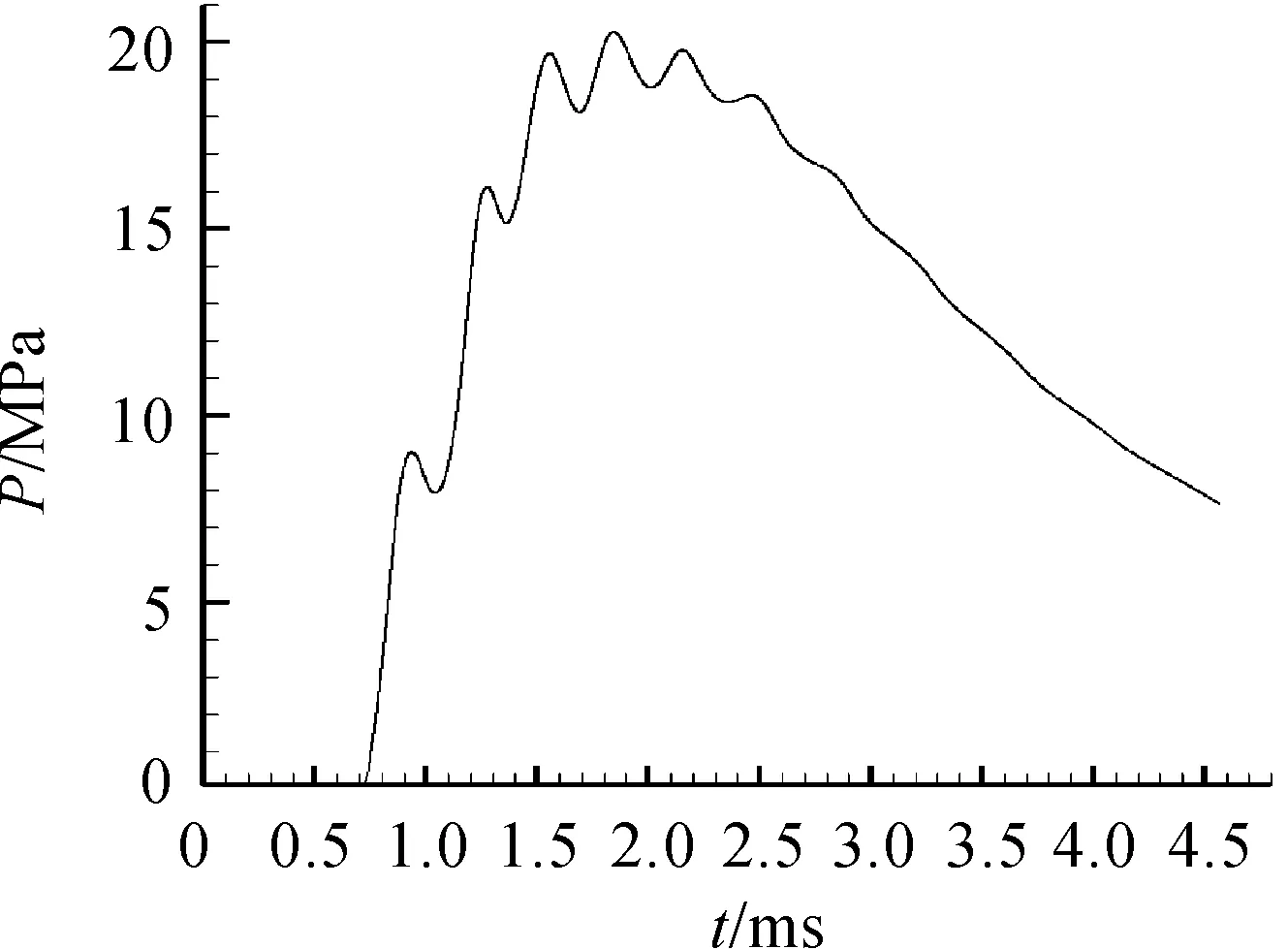

自动机速度曲线对比中,试验曲线的选取采用枪械首发自动机速度曲线。观察图7可发现:仿真曲线中活塞杆经过3.33 ms到达限位面,试验曲线中活塞杆经过4.742 ms到达限位面;仿真曲线与试验曲线前期误差较小,后期有较大误差。推断前期误差较小的原因是自动机处于自由行程,自动机运动阻力较小;自由行程结束后,进入开锁阶段,而开锁阶段自动机运动阻力并没有考虑在内,造成了开锁阶段自动机速度曲线误差较大。本文的仿真方法研究主要是为枪械动力特性研究提供输入活塞聚气面压力曲线,而自动机开锁时期的速度对导气室内压力没有明显的影响,因此本文的活塞聚气面压力曲线作为动力学软件的输入条件是可信的。活塞聚气面压力曲线如图8所示。

图8 活塞聚气面压力曲线

3 结论

1) 弹丸挤进坡膛的挤进阻力对弹丸速度影响较大,考虑挤进阻力可以有效提高仿真结果准确性。

2) 活塞杆及与机框后坐相关联零件简化建模方法在活塞杆与机框尚未分离情况下是可行的。

3) 自动机开锁阶段的开锁阻力对自动机速度影响较大。

4) 活塞聚气面压力曲线作为枪械动力特性仿真研究的输入条件是可信的。