TC11钛合金表面阻燃涂层的抗点燃性能及机理研究

弭光宝, 欧阳佩旋, 李培杰, 曹京霞, 黄 旭, 曹春晓

(1.中国航发北京航空材料研究院 钛合金研究所,北京 100095;2.中国航发先进钛合金重点实验室,北京 100095;3.清华大学 新材料国际研发中心,北京 100084)

高性能军用战斗机的跨越式发展推动先进航空发动机朝高推重比、高涡轮前温度及低油耗等方向发展,对航空发动机材料提出了更高的性能要求[1-3]。相比镍基高温合金和结构钢等材料,高温钛合金(含钛铝系金属间化合物)在500~850 ℃的使用温度内具有轻质、高比强和耐腐蚀等优点,在先进航空发动机的压气机关键件和重要件中具有明显的应用优势[3-8]。比如,TC11钛合金广泛应用于航空发动机的压气机机盘、叶片和鼓筒等零部件,是我国目前航空发动机上用量最大的钛合金;Alloy C阻燃钛合金在代表当今世界先进水平的F119发动机中大量应用。然而,由于钛合金燃点低于熔点等特点,钛火安全一直是制约高温钛合金在先进航空发动机中大量应用的国际性难题。钛火是航空发动机中因钛合金转子断裂、位移或机匣变形等一次事故导致的钛合金转子与机匣剧烈摩擦,进而引发着火的二次事故[7]。除压气机结构阻燃设计外,使用阻燃钛合金和在钛合金表面上制备阻燃涂层是预防钛火的重要途径。其中,阻燃涂层不仅能够充分利用现有的具备优异综合力学性能的钛合金材料,而且能够兼顾除钛火防护以外的其他表面防护需求,如热稳定性、抗冲蚀性和气路密封性等,近年来受到广泛关注。

国内外研究者基于导热、隔热和燃烧不敏感性等防护思路提出了若干钛合金表面阻燃涂层材料体系,如Pt/Cu/Ni复合涂层[9]、离子气相沉积Al涂层(IVD Al)[7,9]、ZrO2涂层[10-11]以及 Ti与 Al、Ni、V和Cr中的一种或多种元素结合形成的金属间化合物涂层[12-13]等。然而,随着高推重比先进航空发动机的工作条件日益苛刻,单一功能的阻燃涂层已难以满足服役需求,多功能复合的阻燃涂层逐渐成为先进航空发动机钛火防护的重要发展方向。其中,由YSZ热障涂层体系与NiCrAl-B.e可磨耗封严涂层组成的复合涂层既具备抗高温氧化、阻隔热量传输的功能,同时又兼具提高气流密封性、有效避免叶片与机匣直接接触摩擦的功效,是一种应用前景广阔的多功能阻燃涂层体系。遗憾的是,关于该体系涂层对钛合金阻燃性能的影响不明确、阻燃机理不清楚,目前仍在不断探索。

本工作在前期研究[14-16]的基础上,采用摩擦氧浓度方法研究YSZ+NiCrAl-B.e复合涂层对TC11钛合金抗点燃性能的影响,并结合摩擦磨损分析和非稳态热传导理论计算揭示阻燃机理。这对于推动钛合金表面阻燃涂层技术应用及新材料体系具有重要意义。

1 实验方法

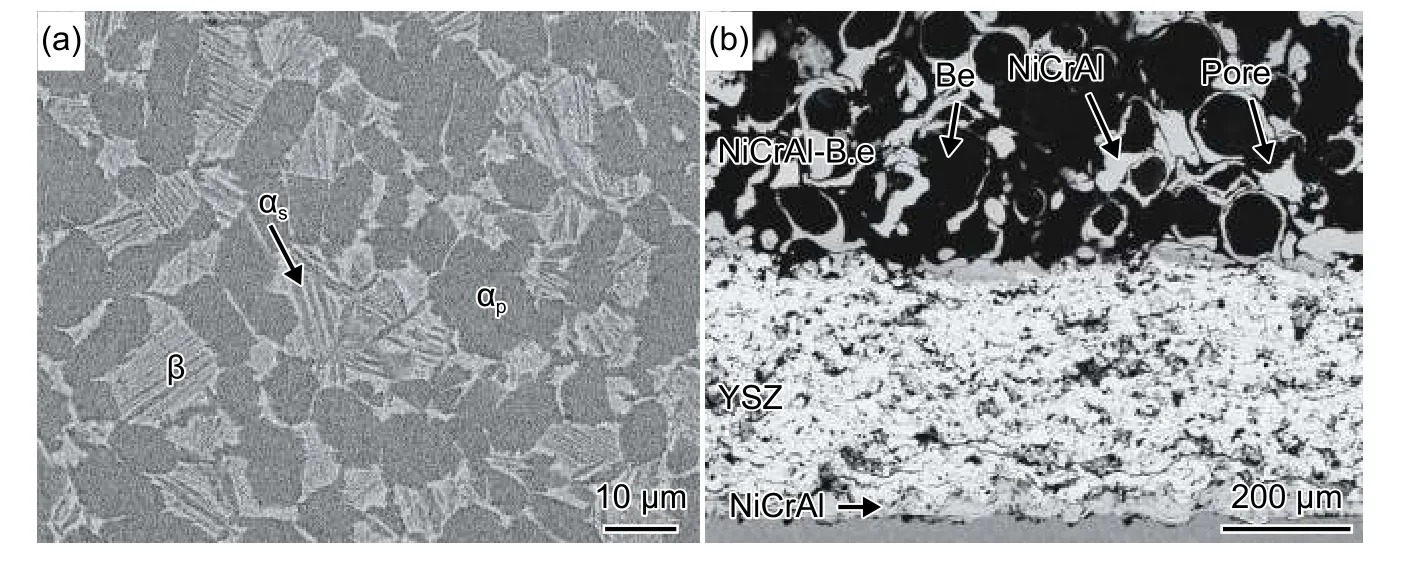

基体材料选用名义成分为Ti-6.5Al-3.5Mo-1.5Zr-0.3Si(质量分数/%)的TC11钛合金。通过熔炼、开坯、锻造及热处理等工艺,并采用线切割、钻、铣、磨等加工方法,得到带φ4 mm中心通孔、尺寸为 125 mm × 27 mm ×(2 ± 0.05)mm 的静子试样和一端带有 120°顶角、尺寸为 42 mm × 27 mm ×2 mm的转子试样。试样微观形貌为典型的双态组织,如图1(a)所示。采用热喷涂方法在静子试样表面制备YSZ+NiCrAl-B.e复合涂层。涂层的截面形貌如图1(b)所示,由NiCrAl底层、YSZ中间层和NiCrAl包裹膨润土(B.e)的面层组成,各层厚度分别约为 30 μm、400 μm 和 400 μm。

图 1 TC11钛合金基体及YSZ+NiCrAl-B.e复合涂层的微观形貌Fig. 1 Microstructure of TC11 titanium alloy substrate and YSZ+NiCrAl-B.e composite coating

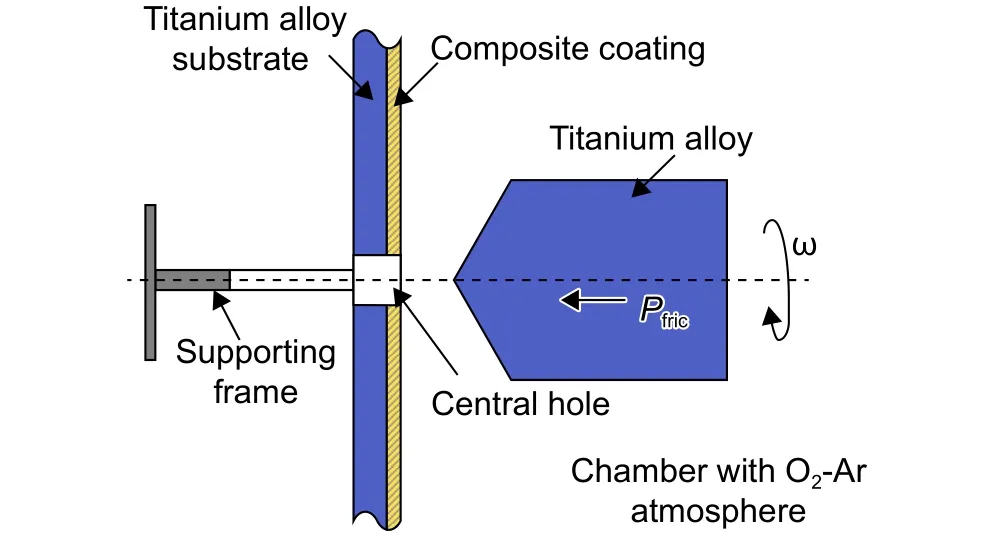

采用摩擦氧浓度方法进行表面无涂层和涂覆YSZ+NiCrAl-B.e复合涂层的TC11钛合金的抗点燃性能测试,装置原理图如图2所示。首先将楔形转子试样和带中心孔静子试样分别固定于电机带动的旋转轴和燃烧室的夹具支座上,随后通入不同氧浓度CO2的O2-Ar预混气体(压力为0.1~0.2 MPa),并开启设备的电气系统,转子试样以5000 r/min的角速度旋转,并与静子试样形成一对摩擦副,在一定摩擦接触压力Pfric下持续摩擦6 s,静子试样局部温度急剧升高。当预混气流的氧浓度CO2增大至一定值时,静子试样被点燃(根据点燃过程的实时记录和实验后静子试样的宏观形貌进行判断),该氧浓度值即为钛合金的临界着火氧浓度。采用临界着火氧浓度作为性能指标,对钛合金表面阻燃涂层的抗点燃性能进行定量描述。

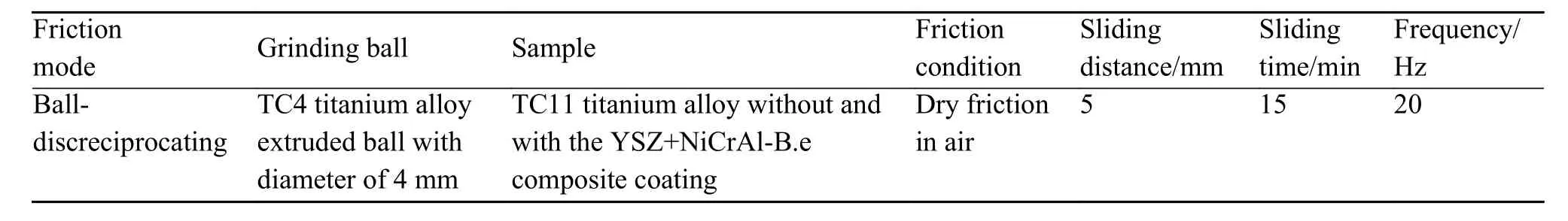

在摩擦氧浓度点燃实验中,转子与静子试样通过高速旋转摩擦产生大量热量,促使试样发生点燃。因而,转子与静子之间的摩擦性能直接关系摩擦热量的大小,进而影响钛合金的抗点燃性能。为进一步考察YSZ+NiCrAl-B.e复合涂层对钛合金试样摩擦性能的影响,采用MFT-5000多功能摩擦磨损试验机对比考察Ti-Ti摩擦副与Ti-涂层摩擦副的摩擦性能。由于高温、高载荷更接近于摩擦点燃实验中转子与静子之间的摩擦工况,因而分别开展了两种温度(25 ℃和350 ℃)和两种载荷(50 N和100 N)下的摩擦性能研究,具体实验参数如表1所示,每组参数进行三次重复实验。

图 2 摩擦氧浓度点燃实验装置示意图Fig. 2 Experimental schematic diagram of friction and ignition in oxygen-enriched atmosphere

2 结果分析

2.1 YSZ+NiCrAl-B.e 复合涂层对 TC11 钛合金抗点燃性能的影响

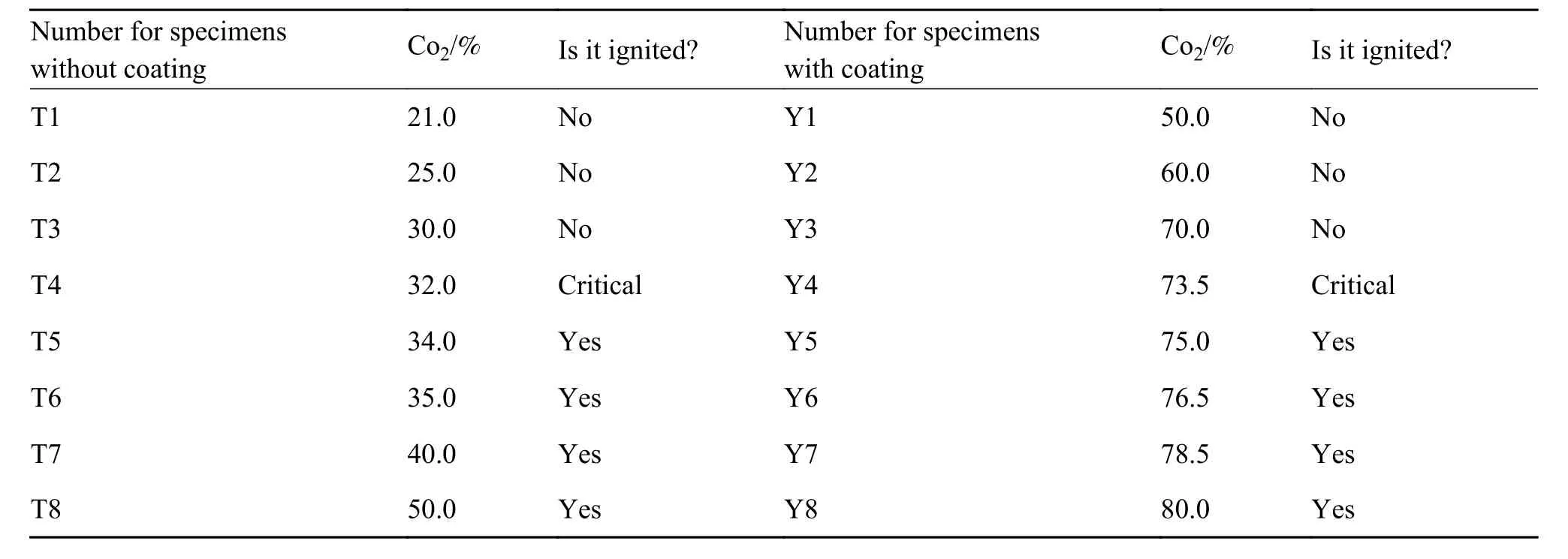

表2为表面无涂层和涂覆YSZ+NiCrAl-B.e复合涂层的TC11钛合金的摩擦氧浓度点燃实验结果,该结果是根据点燃过程的实时记录和实验后静子试样的宏观形貌进行判断所得。选取其中几个试样(Y3~Y5,Y8)为例,进行宏观形貌观察,如图3所示。从图3中可见,静子试样的表面涂层被部分磨耗,在摩擦表面上形成灰色、黄色和白色的摩擦产物,推测是摩擦过程中钛合金转子试样残留在摩擦表面、并进一步氧化而成的不同价态的氧化钛。当氧浓度为70%时,摩擦表面分布着不少微裂纹(图3(a-1)),而试样的下表面光滑平坦,存在以中心孔为圆心的颜色梯度变化的近同心环,且中心孔仍保持摩擦前的规则形状(图3(a-2));当氧浓度为73.5%时,试样的摩擦表面和下表面均具有氧浓度为70%时的试样形貌特征,除此之外,在摩擦表面的中心孔附近黏附着黑色熔滴(图3(b-1)),且在下表面对应位置处形成黑色、黄色和白色的氧化皮,并发生局部剥落(图 3(b-2));当氧浓度为75%和80%时,试样的中心孔尺寸显著增加,呈不规则形状,摩擦面和下表面中心孔附近区域沿气流方向存在较大的黄色瘤状物质(图3(c-1, d-1)),即为着火产物,且下表面的颜色梯度演变带呈朝向与气流方向一致的U形(图3(c-2, d-2))。

上述涂覆YSZ+NiCrAl-B.e复合涂层的TC11钛合金静子试样的宏观形貌表明,当氧浓度为70%时,试样没有发生着火;当氧浓度为73.5%时,试样背面发生氧化,处于即将着火的临界状态;当氧浓度为75%和80%时,试样发生着火,尤其是沿气流方向。因而,涂覆YSZ+NiCrAl-B.e复合涂层的TC11钛合金在该实验条件下的临界着火氧浓度为73.5%。同理,根据点燃过程的实时记录和实验后静子试样的宏观形貌判断可得,在相同实验条件下,表面无涂层的TC11钛合金的临界着火氧浓度为32%(表2)。因此,YSZ+NiCrAl-B.e复合涂层的存在使TC11钛合金的抗点燃性能提高了1.3倍。

表 1 摩擦磨损实验参数Table 1 Parameters for wear and friction test

表 2 无涂层和涂覆复合涂层的TC11钛合金的摩擦氧浓度点燃实验结果Table 2 Ignition results of TC11 titanium alloys without and with composite coating after friction in oxygen-enriched atmosphere

2.2 YSZ+NiCrAl-B.e 复合涂层对钛合金摩擦性能的影响

图4给出了Ti-Ti摩擦副和Ti-涂层摩擦副在不同温度和载荷下的摩擦系数曲线,相应的摩擦系数值如表3所示。对于Ti-Ti摩擦副,当载荷一定时,其在350 ℃下的摩擦系数高于在25 ℃下;当温度一定时,其在载荷为100 N时的摩擦系数高于在50 N时。可见,随着温度和载荷的升高,Ti-Ti摩擦副的摩擦系数增加,但增加幅度较小,摩擦系数值稳定在0.324~0.431之间。对于Ti-涂层摩擦副,当载荷一定时,其在350 ℃下的摩擦系数低于在25 ℃下,且载荷为100 N时在两温度下的摩擦系数差异(0.073)较载荷为50 N时的小(0.129);当温度一定时,其在载荷为100 N时的摩擦系数低于在50 N时,且两载荷引起的摩擦系数差异高达0.291(25 ℃)和 0.235(350 ℃)。可见,随着温度和载荷的升高,Ti-涂层摩擦副的摩擦系数降低,且Ti-涂层摩擦副的摩擦系数受载荷的影响较环境温度的影响大。

图 3 摩擦点燃后涂覆YSZ+NiCrAl-B.e复合涂层的TC11钛合金试样宏观形貌 (a-1)Y3试样摩擦面;(a-2)Y3试样下表面;(b-1)Y4试样摩擦面;(b-2)Y4试样下表面;(c-1)Y5试样摩擦面;(c-2)Y5试样下表面;(d-1)Y8试样摩擦面;(d-2)Y8试样下表面Fig. 3 Macroscopic feature of TC11 titanium alloy with YSZ+NiCrAl-B.e composite coating after friction in oxygen-enriched atmosphere (a-1)friction surface of Y3 specimen;(a-2)lower surface of Y3 specimen;(b-1)friction surface of Y4 specimen;(b-2)lower surface of Y4 specimen;(c-1)friction surface of Y5 specimen;(c-2)lower surface of Y5 specimen;(d-1)friction surface of Y8 specimen;(d-2)lower surface of Y8 specimen

图 4 不同摩擦副随温度和载荷变化的摩擦系数曲线:(a)Ti-Ti;(b)Ti-涂层Fig. 4 Friction coefficient curves under different temperatures and loads :(a)Ti-Ti ;(b)Ti-Coating friction pairs

上述结果表明,Ti-Ti摩擦副和Ti-涂层摩擦副随着环境温度和载荷的升高呈现出了不同的摩擦性能,具体体现在:前者的摩擦系数随温度和载荷升高而增加;后者的摩擦系数则随温度和载荷升高而减小,尤其是受载荷影响较大。但从总体上看,Ti-涂层摩擦副的摩擦系数高于Ti-Ti摩擦副的摩擦系数,说明摩擦时复合涂层中NiCrAl-B.e层的存在没有起到润滑和减少摩擦热量产生的作用。因此,可以得出:摩擦氧浓度点燃过程中,NiCrAl-B.e层对提高钛合金抗点燃性能的影响不明显。下面将结合NiCrAl和YSZ层的进一步分析来探讨YSZ+NiCrAl-B.e复合涂层的阻燃机理。

3 讨论

根据着火三要素[17],钛合金抗点燃性能的高低与合金自身性质、接触氧含量以及外界热量供给等因素有关。因而,YSZ+NiCrAl-B.e复合涂层提高钛合金抗点燃性能的原因主要从以下两个方面进行考虑:一方面,基于NiCrAl层的优异抗氧化性能,阻碍氧的扩散,降低钛合金基体与氧的接触;另一方面,基于YSZ层的低热导率,降低摩擦热量的传导速率,进而延迟钛合金基体的升温速率。

表 3 不同摩擦副在不同温度和载荷下的摩擦系数Table 3 Friction coefficients of different friction pairs under different temperatures and loads

首先,探讨NiCrAl层的抗氧化性能对提高钛合金抗点燃性能的影响。需说明的是,航空发动机中通常只在机匣内壁涂覆阻燃涂层,而机匣外壁直接暴露在环境当中,因而,摩擦氧浓度点燃法作为模拟发动机中转子与机匣机械摩擦而引发着火的实验方法,其同样只在静子试样的拟摩擦表面涂覆复合涂层,而试样另一面则暴露在环境气氛中。因此,在探讨NiCrAl层的抗氧化性能对提高钛合金抗点燃性能的作用之前,需先明确着火源的位置。前期工作[8,16]表明,在摩擦点燃过程中,静子试样的温度从摩擦边缘到中心孔壁逐渐升高,且在中心孔附近,靠近涂层与远离涂层的基体温度没有明显差异;加之,相比涂覆涂层的上表面,下表面和中心孔内壁都直接暴露在环境气氛中,中心孔壁及其附近表面的新鲜基体是着火源。说明NiCrAl层的抗氧化性能对提高钛合金的抗点燃性能不会产生明显的影响。

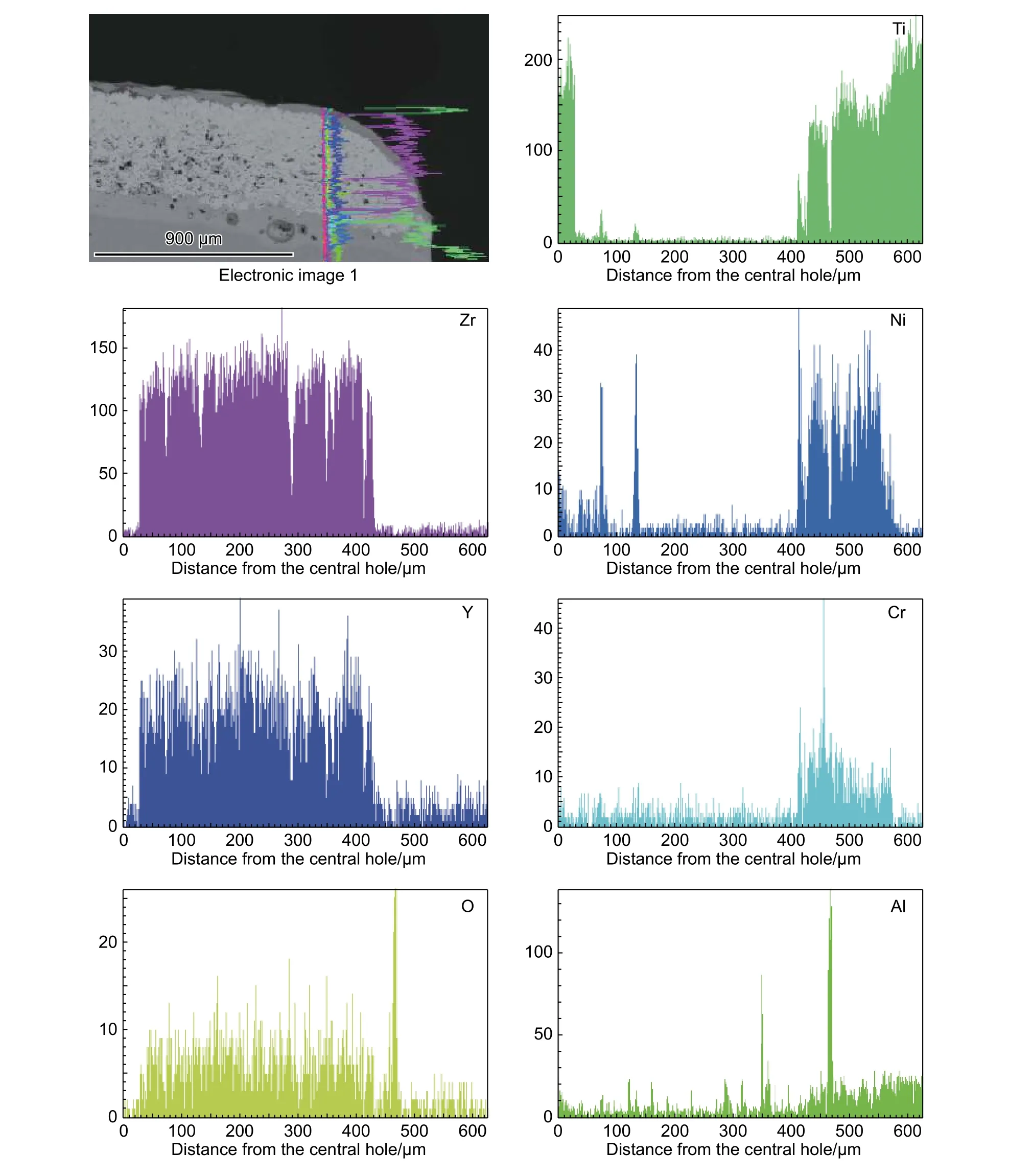

其次,探讨YSZ层的热量阻隔对提高钛合金抗点燃性能的影响。由于在摩擦点燃实验过程中,转子与静子试样之间接触压力大,且摩擦时间短(6 s),不易通过热电偶等测量方法有效获取钛合金基体的实际温度。因而通过将转子与静子之间的摩擦热量等效为具有一定温度的外部热源,建立热传导模型,进而理论计算得到YSZ层在摩擦点燃过程对钛合金基体温度升高的影响。其中,等效外部热源的温度可通过临界着火试样的涂层/基体界面组织形貌分析得到。图5为临界点燃试样在中心孔附近区域的截面微观形貌及线扫描元素分布结果。从图5中可见,复合涂层中NiCrAl-B.e可磨耗封严面层消失,而YSZ中间层上方出现厚约30 μm的钛合金层,并且,NiCrAl底层消失,取而代之的是厚约 100 μm 的富 Ni、Cr、Al的钛合金层。该现象表明,在摩擦点燃过程中,静子试样表面复合涂层中NiCrAl-B.e可磨耗封严面层被磨耗,转子试样在摩擦过程中产生的钛合金熔滴黏附在YSZ中间层表面;而NiCrAl黏结底层(熔点为1300~1400 ℃)与其下方几十微米厚的钛合金基体(熔点≈ 1660 ℃)在转子与静子摩擦产生的热量作用下发生熔化,进而互溶并形成富Ni的钛合金熔体[16]。这表明,在摩擦点燃过程中,转子与静子的摩擦热量经由YSZ中间层、传递到NiCrAl底层和钛合金基体时能使NiCrAl和TC11合金的温度升高至熔点,因而摩擦热量可等效为温度不低于1660 ℃的外部热源。

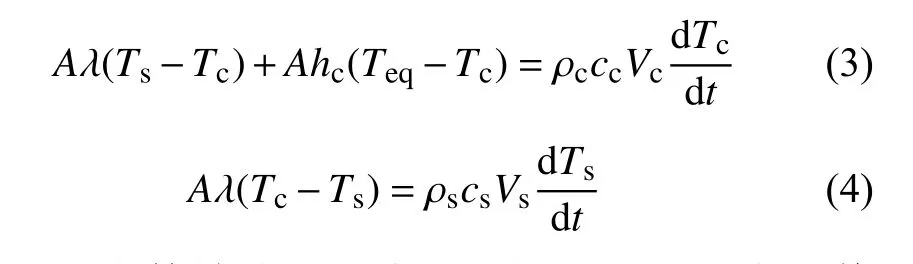

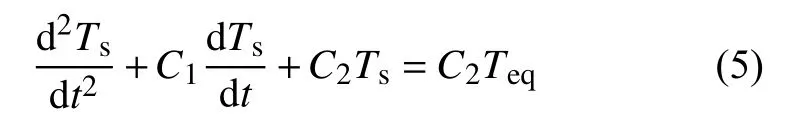

为便于计算,将摩擦点燃过程中的摩擦热量假设为等效温度(Teq)为 1727 ℃(2000 K)的外部热源。由于涂层的厚度远小于其长和宽,且热源维持时间(摩擦时间)约为6 s,所以该体系的热传导可视为一维非稳态热传导问题。由于NiCrAl-B.e可磨耗封严面层在摩擦点燃实验开始后被快速磨耗,露出YSZ中间层与转子试样摩擦,因而,NiCrAl-B.e可磨耗封严面层并没有参与摩擦热量的传递,在热传导分析中可将该层忽略。另外,相比YSZ中间层和钛合金基体,NiCrAl黏结底层的厚度很小,且其热导率与钛合金相近(见表4),为简化分析,可将NiCrAl黏结底层看作钛合金基体的一部分。此外,在传热学中,毕渥数(Bi)为固体内部导热热阻与界面上换热热阻之比,反映了在非稳态导热条件下物体内温度场的分布规律。若Bi ≤0.1,则物体最大与最小过余温度之差小于5%,认为整个物体温度均匀,这样可以利用集中参数法研究问题。由于YSZ层的毕渥数100×4×10-4/ 0.62 = 0.064,钛合金基体的毕渥数两者的毕渥数均小于0.1,这两个子系统均可采用集总参数法进行分析,可视为各自拥有一个单一的瞬态温度(Tc和Ts)。基于上述简化后,得到的热传导模型如图6所示,计算过程中涉及相关材料的热物理性质数据见表4。

图 5 临界着火试样在中心孔附近区域的截面形貌及线扫描元素分布结果Fig. 5 Morphology and elemental distribution results along line scanning at the region close to the central hole of the critical ignited specimen

从YSZ层到钛合金基体的导热流量可表示为

式中:A为YSZ层/钛合金基体的界面接触面积,λc和λs分别为YSZ层和钛合金基体的导热系数,Tc和Ts分别为YSZ层和钛合金基体的瞬态温度,Tint为 YSZ 层/钛合金基体的界面温度,δc和δs分别为YSZ层和钛合金基体的厚度。

表 4 钛合金基体与涂层材料的热物理性质数据Table 4 Thermophysical properties data of titanium alloy substrate and coating

图 6 涂覆复合涂层的钛合金试样在摩擦点燃实验中的热传导模型Fig. 6 Heat conduction model of titanium alloy with composite coating during ignition experiment by friction

消去式(1)中的界面温度Tint,得

根据能量守恒原理,单位时间内物体热能的变化量等于其内能的变化量,因此,两个子系统(YSZ层和钛合金基体)的能量守恒表达式分别为

式中:Teq为等效热源温度,hc为YSZ层的表面传热系数,和分别为YSZ层和钛合金基体的密度,cc和cs分别为YSZ层和钛合金基体的比热容,Vc和Vs分别为YSZ层和钛合金基体的体积。

初始条件为Tc(t= 0)=Ts(t= 0)=T0= 298 K,联立式(3)和式(4),整理得

求解可得

因此,在YSZ涂层作用下,钛合金基体温度的降低值与时间的关系式如下:

通过上述模型与计算,可得到在YSZ层作用下钛合金基体温度的降低值随时间的变化曲线,如图7所示。从图7中可见,YSZ层的存在使得持续摩擦6 s时钛合金基体温度降低了1547 ℃。在氧浓度为73.5%、总压为1 atm的气氛中(氧分压为0.735 atm),钛金属的最低着火温度约为1350 ℃,说明YSZ层对钛合金基体温度的降低值与钛合金的着火温度接近,因此,YSZ层以其优异的热量阻隔作用能显著提高钛合金的抗点燃性能。

图 7 在YSZ涂层作用下钛合金基体温度的降低值随时间的变化曲线Fig. 7 Curve of temperature reductionof titanium alloy substrate with time under action of YSZ layer

综上所述,在YSZ+NiCrAl-B.e复合涂层中,NiCrAl层的抗氧化性能对提高钛合金的抗点燃性能不会产生明显的影响,而起主要作用的是YSZ层,在这个意义上,该体系涂层中YSZ层是阻燃层,热量阻隔是主要的阻燃机理。

4 结论

(1)在相同实验条件下,表面无涂层和涂覆YSZ+NiCrAl-B.e复合涂层的TC11钛合金的临界着火氧浓度分别为32.0%和73.5%;YSZ+NiCrAl-B.e复合涂层显著提高了钛合金的抗点燃性能,其临界着火氧浓度约为钛合金基体的2.3倍。

(2)Ti-Ti摩擦副的摩擦系数随温度和载荷升高而增加;Ti-涂层摩擦副的摩擦系数则随温度和载荷升高而减小,尤其是受载荷影响较大;钛与复合涂层构成摩擦副的摩擦系数高于钛与钛的摩擦系数,NiCrAl-B.e层对提高TC11钛合金抗点燃性能的影响不明显。

(3)摩擦点燃过程中,YSZ层能够大幅度降低TC11钛合金基体的温度升高(持续摩擦6 s时降低1547 ℃),阻隔了热量的快速传输,从而起到延迟点燃钛合金的作用,在这个意义上,该体系涂层中YSZ层是阻燃层,热量阻隔是主要的阻燃机理。