先进复合材料在无人机上的应用

倪楠楠, 卞 凯, 夏 璐, 顾伟凯, 温月芳

(1.江苏三强复合材料有限公司,江苏 常州 213127;2.浙江大学,杭州 310013)

无人机(unmanned aerial vehicle,UAV)是利用无线电遥控设备和程序控制装置操纵的不载人飞机,与有人飞机相比,对无人机通常有低成本、轻结构、高隐身、长航时、高存储寿命等要求,对于无人战机来说还有高机动和大过载的要求[1]。近年来,军用无人机和民用无人机都进入了井喷式发展的历史时期,军用无人机具有零伤亡、隐蔽性能好、续航时间长、生存能力强、作战环境要求低、起降简单、操作灵活、不怕单调、超越极限等优点,广泛应用于侦察监视、通信中继、空中预警、电子干扰、火炮校射、攻击格斗等诸多军事行动中。为适应不同战场需求,各类军用无人机层出不穷,如侦察与监视无人机、反潜无人机、无人作战飞机、侦察/打击一体化无人机等[2]。美国国防部的观点认为,无人机主要在三个领域发挥重要作用,如“枯燥任务领域、恶劣环境任务领域和危险任务领域(the dull,the dirty,and the dangerous)”[3]。民用无人机在航拍、海洋、气象、勘探、通信、农业、边境巡逻、缉毒缉私、治安反恐等领域都有良好的应用前景。

减重是飞机结构设计永恒的主题。无人机对减重有特殊的需求,只有将结构质量系数控制在30%以下才能腾出质量空间让给燃油、有效载荷、补偿隐身带来的增重[4]。复合材料具有比强度和比刚度高、热膨胀系数小、抗疲劳能力和阻尼性强以及结构与材料的可设计性强、易于整体成型等特点;因此,在无人机上大量使用复合材料是必然选择,复合材料应用于无人机结构可以减重 20%~30%[5]。目前,无论是各种大中型无人机还是微型无人机,复合材料用量一般占机体结构总重的60%~80%,应用比例明显超过有人飞机,甚至出现很多全复合材料无人机(复合材料用量达到 90%以上),比如美国通用原子公司制造的中空飞行续航时间长的多用途无人机“捕食者”(2002),主要用于侦察、监视、目标指定、电子战和实弹攻击。除机身主梁外,“捕食者”无人机结构几乎全部采用复合材料,包括碳纤维、玻璃纤维、芳纶纤维复合材料以及蜂窝、泡沫、轻木等夹层结构,用量约为结构总重的 92%[6]。此外,以色列AAI公司研制的“影子”多用途无人机机体结构95%为复合材料:碳纤维增强环氧树脂复合材料机身,碳纤维或芳纶纤维增强环氧树脂复合材料尾翼,机翼则采用碳纤维增强环氧树脂复合材料面板-蜂窝夹层结构制造[7]。

国内先进树脂基复合材料在大型无人机上的应用才刚刚开始,与国外先进技术相比还存在不小差距,本文对先进复合材料在国内外无人机上应用情况和关键技术,包括低成本制造、整体化设计制造、结构功能一体化成型、3D增材制造、低成本工装、快速修补等技术进行总结,为促进我国无人机行业的快速发展提供借鉴。

1 无人机的国内外发展历程

无人机的发展有着较长的历史,世界上第一架无人机是英国于 1917年研制成功的。据不完全统计,目前世界上30余个国家和地区已研制出了上百种无人机,无人机型号超过1000多种,有60多个国家装备了无人机,但发展最快、水平最高的是美国和以色列[8]。

1.1 美国无人机发展情况

美国无人机发展处于世界领先水平,其无人机技术先进,种类多,既有战略、战役、战术各层次的无人侦察机,也有能够实现察打一体的攻击型无人机和用于运输的无人机。主要型号包括诺斯罗普·格鲁门公司的RQ-4B全球鹰、MQ-4C 海神、MQ-8C火力侦察兵、X47B;洛克西德马丁公司的RQ-170 哨兵、RQ-3 暗星、P175 臭鼬、MFX-2 “柔性蒙皮”变形无人机、鸬鹚水下无人机;通用原子公司MQ-9A死神、MQ-1B捕食者、MQ-1C灰鹰、CQ-10B雪雁;波音公司的A160T蜂鸟、RQ-21黑杰克、X45C鬼鳐、垂直起降的蜻蜓无人机、液氢燃料无人机PhantomEye鬼眼等。此外,根据美国《无人系统路线图(2013-2038)》的数据,美军还装备了 RQ-11“乌鸦”、RQ-14A/B“龙眼/雨燕”、RQ-15“海王星”、RQ-20A“美洲豹”、RQ-16“雷鹰”、“黑色大黄蜂”、黑寡妇、微星、指针等多种型号的小、微型无人机。

此外,美国海军计划在2018~2019年间完成MQ-25型舰载隐身无人机“黄貂鱼”在航母上的部署,如图1所示,届时,MQ-25舰载无人机将主要担负空中加油机的任务。作为一款全新研制的隐身无人机,波音MQ-25的许多设计细节从很大程度上能说明美国在战机隐身技术上的新技术和新成果。MQ-25型无人机可以看作是X-47B型无人机的改良放大版,在美军进行的测试中,X-47B已成功验证了自主着舰、空中加油等项目,在技术上已相当成熟[9]。

图 1 MQ-25型舰载隐身无人机“黄貂鱼”Fig. 1 MQ-25 type ship-borne stealth UAV “Stingray”

1.2 以色列无人机发展情况

以色列作为世界主要军事技术强国,也是世界无人机研发和制造的佼佼者,在世界无人机市场上具有举足轻重的地位。IAI公司的“苍鹭”、“侦察兵 Scout”、“猎手 Hunter”、“搜索者Searcher”、“黑豹Panther”、“哈洛普”;埃尔比特系统公司的“赫尔墨斯Hermes900”、“云雀Skylark”、“麻雀 Sparrow”、“蓝色地平线BlueHorizon2”;马扎拉特公司的“先锋Pioneer”、“ 驯犬MastiffMk3”;航空防御公司的“斗牛士Picador”、“盘旋者Oribiter”等多个型号都是国际航展上的亮眼产品,装备以色列国防军后又在中东复杂战场环境下积累了丰富的作战经验,形成了技术研发与实战检验相互促进的良好局面。

1.3 我国无人机发展情况

我国研制无人机已有50多年的历史,经历了“进口-仿制-自主研发”三个阶段,先后研制成功长空一号无人靶机系列、长虹高空高速无人侦察机、BZK-002型无人侦察机、ASN系列无人机、翔鸟、WZ-3、WD100、V750无人直升机等。近年来,尤其是随着“翔龙”、BZK-005“长鹰”、WZ2000等侦察无人机,“彩虹”、“翼龙”、“云影”、“利剑”、“扑天雕TB”、“WJ600”等系列察打一体的固定翼无人机,WZ-6、T333、“战狼”AV500W、“金雕”CR500、“没羽箭”HA等察打一体无人直升机研制成功,标志着中国自主研发设计军用无人机的水平已经迈入了国际先进水平,如图2所示。

目前,中国无人机的研究机构主要是大学、研究所和一些企业,包括北京航空航天大学、南京航空航天大学、西北工业大学、成都飞机设计研究所、成都飞机工业集团、贵航集团、洪都集团、沈阳飞机设计研究所、哈飞集团、航天科工三院无人机技术研究所、航天科技八院、航天科技九院、航天科技十一院彩虹公司、总参60所、602所、株洲无人机公司、北航天宇长鹰公司、爱生技术集团公司、中航智公司、四川腾盾公司等。近年来,随着国家的重视,国内掀起了研制无人机的高潮,但客观来讲,中国和美国、以色列在无人机的谱系和应用上还存在一定的差距。

图 2 我国无人机的最新型号图片 (a)翔龙;(b)翼龙II;(c)翼龙I-D;(d)BZK-05;(e)云影;(f)彩虹5;(g)AV500战狼;(h) T333;(i)HAFig. 2 The latest model of UAV in China (a)Soar Dragon;(b)Wing Loong II;(c)Wing Loong I-D;(d)BZK-05;(e)Yunying;(f)Rainbow 5;(g) AV500 War Wolf;(h) T333;(i)HA

2 复合材料在无人机上应用

与有人飞机相比,复合材料在无人机上应用优点在于机体结构设计中不需要考虑机动飞行过程中人的生理承受能力和安全性的限制。一方面无人机材料的选择多样性更大,对强度要求相对较低。这使材料选择可以更多地着眼于“轻质”的要求,采用更多密度更低的材料,如泡沫塑料、航空层板等。另一方面,外形、尺寸和性能上更加多样,如微型无人机和高超声速无人机就属于无人机特有的类型。此外,由于无人机风险较小,对可靠性要求低于有人机,故无人机在设计、材料等领域成为新技术的验证平台,复合材料的应用比例明显高于有人飞机。

复合材料在固定翼无人机机体上的应用发展经历了从整流罩,到承载小的部件,例如飞机翼面的前缘、后缘壁板,到翼面的操纵面或操纵面的后缘等次承力结构,到主承力结构,进而到翼面盒段、翼身融合等整体一体化成型的发展历程[10]。在垂直起降的直升机上最初应用在旋翼等动部件和机身蒙皮、后盖等部位,近年来在机身主框架和桨毂、起落架等主承力部件上的应用越来越多[11]。

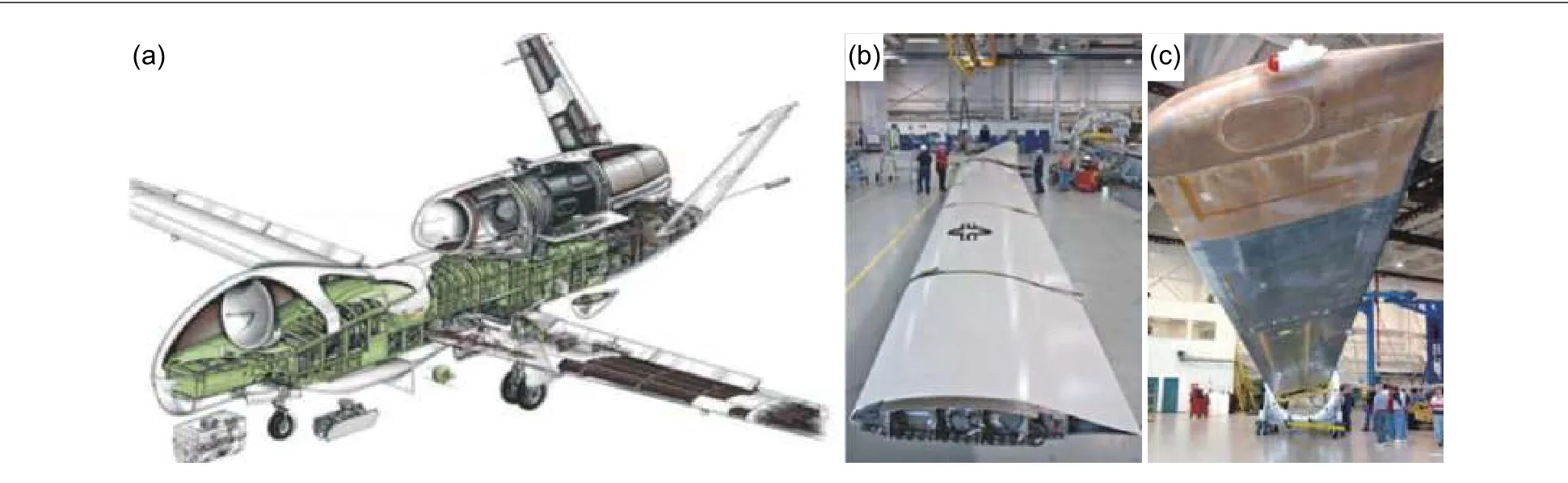

2.1 中高空长航时无人机复合材料应用

中高空长航时无人机典型代表是诺斯罗普·格鲁门公司为美国空军研制,Vought飞机工业公司生产的 RQ-4“全球鹰”,这也是全世界最先进的无人机之一。机身主结构为铝合金,机翼、尾翼、发动机短舱、后机身采用碳纤维复合材料制造,雷达罩、整流罩采用玻璃纤维复合材料制造,复合材料的用量约为结构总重的65%,如图3(a)所示。其中为满足长达35.4 m的翼展弯曲刚度的要求,诺格公司采用4个“工”形梁式承扭盒加蒙皮的结构,蒙皮由单向带预浸料制造,翼展方向铺层占50%,其余铺层占50%,用于提供扭转刚度;“工”形梁采用Cytec公司提供的M46J/7714A环氧预浸料制造。翼内则为整体油箱,前后缘均为蜂窝夹层结构,采用Hexcel公司提供的Nomex蜂窝芯制造。所有机翼复合材料在铝模具上铺叠,121 ℃热压罐固化成型,生产过程中分别采用FiberSIM软件、格勃自动下料机、激光投影技术进行铺层模式的设计、预浸料的裁剪和辅助铺层定位。梁和蒙皮分别固化后采用Hysol室温胶黏剂进行二次胶接,减少了紧固件用量并防止渗透,整个机翼分成3段,一个15 m长横跨机身的翼盒,两个10 m长的外翼和翼尖组合件,彼此之间采用机械连接,表面固化有防雷击的铜网[12]。

图 3 RQ-4“全球鹰” (a)结构示意图;(b)复合材料机翼;(c)翼尖[12-13]Fig. 3 RQ-4“Global Hawk ” (a)structural schematic diagram;(b)composite wing;(c) wing tip

图 4 “捕食者”MQ-1 (a)材料分布示意图;(b)复合材料V尾[14-15]Fig. 4 MQ-1 Predator (a)Sketch map of material distribution;(b)composite V tail[14-15]

改进型“全球鹰”RQ-4B机翼增至39.9 m,重约1814 kg,是Vought达拉斯工厂交付的最长机翼,如图3(b)所示。其结构形式与RQ-4基本相同,但组合方式不同,并在一些区域增加了铺层以提高结构强度和刚度。整个机翼分为4段,两个大的翼盒在机身中心对接,两端各一个翼尖组合件,两个复合材料结构在机身中线对接可以提高气动效率[13]。

需要特别说明的是,翼尖部分的制造采用了 Radius Engineering 公司开发的 SQRTM(same qualified resin transfer molding)技术。它是一种闭模成型方法,结合预浸料工艺和液态成型技术,可以生产真正的净成型且高度组合的航天航空零部件。总之,SQRTM不使用热压罐,但可以生产出具有热压罐质量的部件,属于低成本的制造技术。新设计的翼尖包含3个主要部分:一个承扭盒,一个内翼肋(用于连接翼尖和主翼)和一个翼尖帽型件。每个承扭盒均包含 6 根层合复合材料桁条,机翼前后缘和外翼肋组成一个整体结构。相比较每个承扭盒由两根蜂窝夹层结构桁条和多根翼肋组成的原始的设计,利用SQRTM 技术仅用3个模具就能完成左、右翼尖所有零部件的制备。SQRTM技术做到了简化制件结构,集成零部件和不使用热压罐,因此,帮助制造商大大降低了制备成本。而且用这种技术制造的复合材料纤维体积分数可达58%,孔隙率小于 0.5%,所以通过 SQRTM 技术制造的翼尖能满足或超过诺斯罗普·格鲁门公司对“全球鹰”机翼性能的要求,其质量还比原来降低了5%,这意味着“全球鹰”将能够携带更多的有效载荷。

图4(a)是美国通用原子公司制造的中空长航时无人侦察机“捕食者”MQ-1 无人机的材料分布图。全机除机身大梁采用金属外,几乎全部采用复合材料,包括碳纤维、玻璃纤维、芳纶纤维复合材料以及蜂窝、泡沫等夹层结构,用量约为结构总重的92%[14]。其中,机身大量采用了碳纤维织物/Nomex蜂窝夹层加筋壁板结构,内部关键位置有碳纤维梁和肋以保证足够的刚度。雷达罩采用玻璃纤维复合材料制造。成型工艺上,主要机体部分采用碳纤维/环氧预浸料手工铺叠/热压罐工艺制造,主梁以及尾翼梁、起落架支柱采用碳纤维织物闭模成型,并使用气囊辅助压实[15]。

改进型MQ-9B是“捕食者”的加大型,又名“狩猎者”、“死神”,一方面增大了飞 机尺寸,另一方面全复合材料垂尾由倒V形改为V形,改善了飞行高度、速度、任务载荷和航程等性能,如图4(b)所示。主要机体仍然采用碳纤维单向带预浸料及织物预浸料与Nomex 蜂窝夹层结构制造。为了进一步提高性能并达到减重的效果,MQ-9B机翼盒型梁顶端上采用了一种新型的混杂纤维预浸料,即SPECIALITY MATERIALS 公司生产的Hy-Bor®硼纤维/碳纤维/环氧预浸料。由于B纤维的模量达到400 GPa,且压缩强度是拉伸强度的将近2倍,达到6900 MPa,将B纤维与碳纤维按一定比例进行剪裁设计比单一的增强材料具有更高的弯曲和压缩性能,并且可以提高开孔强度,在考虑压缩应力的设计中还可以通过减少碳纤维的数量达到减重的效果。标准的Hy-Bor®预浸料是采用三菱丽阳的MR-40石墨纤维和直径为0.1 mm的硼纤维以及121~149 ℃固化的NCT301环氧树脂制成的。此外,Hy-Bor® 预浸料还可以与其他任何商业化的石墨预浸料结合使用[16]。

我国无人机研制中采用复合材料的比例和技术水平较国外存在一定差距,国内在航天航空领域采用碳纤维复合材料处于起步阶段,而国外已经成熟应用。

AAI 公司研制的“影子”多用途无人机机体结构95%为复合材料:碳纤维增强环氧树脂复合材料机身,碳纤维或芳纶纤维增强环氧树脂复合材料尾翼,机翼则采用碳纤维增强环氧树脂复合材料面板-蜂窝夹层结构制造。BAI 航空系统公司的“敢死蜂”无人机机翼、可动控制面及垂尾均用聚苯乙烯和玻璃纤维制成的硬壳式复合材料制成,方向舵和机身采用泡沫夹层结构,发动机冷却罩及舱门口盖均用热塑真空成型,玻璃钢螺旋桨整流罩采用模压成型[17]。

波音公司研制的 X-45 无人战斗机生产型机体结构 90%以上采用复合材料,其机身由低温固化预浸料制造,机翼为泡沫夹层结构,采用独特的FMC(foam matrix core)技术,首先成型泡沫芯,再在成型好的泡沫上缠绕纤维,最后将二者一起固化。采用该技术不仅可以大幅降低 X-45 的制造成本,而且方便拆卸、存放和安装[18]。

国内无人机除机身的龙骨、梁和隔框、起落架等结构件采用铝合金或钛合金外,机翼、尾翼及各种天线罩、护板、蒙皮等结构件也开始大量使用复合材料。西安爱生技术集团于20世纪90年代研制的ASN-105B无人侦察机,机体几乎全部使用玻璃钢材料,是我国第一款大量使用复合材料的大型无人机。哈飞与北航联合设计的远程无人侦察机BZK-05机身受力骨架采用常规铝合金铆接结构,蒙皮及整流罩采用玻璃纤维、碳纤维、Nomex纸蜂窝等复材结构,机翼也由全复合材料构成。“翔龙”UAV 是我国新一代高空长航时无人侦察机,全机长15 m,翼展25 m,结构设计采用了罕见的菱形联翼布局,使得该机具有结构结实、抗坠毁能力强、抗颤振能力好、飞行阻力小、航程远等优点。“翔龙”大量采用了先进复合材料,机身上曲线连续而光滑,机身尾部背鳍上装有复合材料发动机舱,具有较高的隐身性能。

此外,翼龙无人机是由中航工业研制的一种中低空、军民两用、长航时多用途无人机。采用正常式气动布局,大展弦比中单翼,V型尾翼,机身尾部装有一台活塞式发动机,机翼带襟翼和襟副翼,V尾没有方向/升降舵,采用前三点式起落架,具有收放和刹车功能,机体结构选用铝合金材料,天线罩采用透波复合材料,机翼为蜂窝夹心复合材料。国产“彩虹4”无人机机翼翼展18 m,最大起飞质量超过1300 kg,机体除了主梁,其他部分都是由复合材料制成,质量比例超过80%,大大减轻了机体结构的质量,有效载荷可达345 kg。改进型“彩虹5”复合材料用量更大,翼展达21 m,起飞质量超过3吨,与死神接近。它延续了“彩虹4”的成熟气动布局,但采用了更大展弦比和升阻比的翼型,并采用襟翼增升技术,使其起飞升力提高了30%,此外,“彩虹5”翼下设有6个复合材料挂架,一次可挂载16枚不同类型的空地导弹,最大载荷达1吨。

2.2 高机动攻击战斗机复合材料应用

自20世纪末起,无人战斗机一直是世界各国的研究关注热点。目前世界上的主要航空大国都已经认识到无人战斗机是未来航空武器装备的一个重要发展趋势。为了尽可能地降低结构质量并提高机动性能,无人战斗机结构的一个显著特点是大量应用复合材料,特别是碳纤维复合材料,且远远超过有人战斗机的应用水平。

2002年,美国波音公司研发的翼身融合的X-45A无人机,翼展10.3 m,弦长8 m,空重 3640 kg,搭载有效载荷能力为680 kg,复合材料占X-45A结构质量的45%。其机身由高速切削的铝合金龙骨、梁及隔框覆以复合材料蒙皮构成,如图5(a)所示。2011年2月首飞的 X-47B 是诺斯罗普·格鲁曼公司开发的一种低可探测的舰载无人空战系统。该无人机是世界上首架陆基和航空母舰都能使用的无人驾驶侦察攻击机。机长11.64 m,翼展18.92 m,空重6350 kg,最大起飞质量20215 kg,实用升限12192 m,可实现超音速飞行。全机80% 的结构由GKN航宇公司设计制造,其中机身骨架结构采用钛合金和铝合金制造,机身蒙皮、机背口盖和活动舱门等采用复合材料结构,90% 机体表面由碳纤维复合材料制造,外翼由铝合金部件和碳纤维/环氧复合材料蒙皮组成,其尺寸大约为4.88 m × 1.22 m,每个机翼均装有副翼,并拥有高度集成的电子和液压管路。机翼设计还包括折叠功能,这样可以使飞机在航母上占有更小的空间。图4(b)为X-47B无人战斗机机身结构测试图[19]。

图 5 (a)X45A无人机和(b)X-47B机身结构验证测试[13]Fig. 5 (a)X45A UAV and(b)X-47B fuselage structure verification test[13]

2010年,英国BAE系统公司推出了一款高科技隐形UAV—“雷电之神(unmanned combat aerial vehicle,UCAV)”,“雷电之神”机长9.3 m,翼展12.5 m,起飞质量6500 kg,整个机身除主梁和发动机机舱使用金属材料外,其他部分均由碳纤维和石墨纤维复合材料构成。2011年,“神经元”无人机由法国牵头,欧洲多国合作开发。“神经元”UAV采用了飞翼布局,以钛、铝合金为骨架,外层则大量使用了碳纤维/环氧树脂之类的先进复合材料(advanced composites materials,ACM),具有高度的低可探测性。中国的“利剑”无人机由沈阳飞机设计所设计,洪都飞机厂制造,机长约10 m,翼展约13.8 m,采用碳纤维夹芯铝蜂窝制备,最大作战半径1200 千米。从数据看,“利剑”比“神经元”和“雷电之神”稍大,比X-45C和X-47B小。作为“空军某重点型号无人机平台”的验证机项目,“利剑”已圆满完成项目验收,实现了我国高端无人机技术的重大创新。

2.3 垂直起降无人直升机上复合材料应用

无人直升机最早出现于20世纪50年代,之后数十年中没有太大发展。世界上较早开展无人直升机研制的国家有美国、英国、加拿大、德国等。近年来,随着复合材料、动力系统、传感器等新技术发展,无人直升机再次得到迅速发展。

直升机结构通常分为以旋翼系统为代表的动部件结构和机体结构两大类。与固定翼飞机相比,直升机在复合材料应用技术特点上有一定区别,主要表现在:(1) 结构形式不同。旋翼是直升机特有的结构,旋翼系统及传动系统不仅动部件多,受力方式也不同;机身存在较多薄壁复杂曲面,大量采用蜂窝夹层结构。(2) 材料体系不同。直升机以织物为主,固定翼飞机采用单向预浸料较多。直升机旋翼连接件基于疲劳及减重的考虑,采用了铝基复合材料。(3) 性能要求不同。由于结构形式和使用环境的区别,使得固定翼飞机所获取的设计性能数据不能直接应用到直升机上;且对于旋翼系统等直升机特有的动部件,还要求复合材料具有优异的高周疲劳特性[20]。

国外无人直升机复合材料的应用也是从次要结构开始逐渐发展到主承力结构,材料体系从玻璃纤维增强复合材料逐渐过渡到玻璃纤维、碳纤维和芳纶混杂使用的复合材料。近年来,随着直升机旋翼系统、机身结构等部位应用复合材料的比例进一步增加,材料体系拓展到碳纤维、玻璃纤维和芳纶增强的树脂基复合材料、铝基复合材、陶瓷基复合材料等,并发展了复合材料整体化和模块化设计技术及低成本成型工艺,直接推动了全复合材料机身结构、共轴刚性桨叶、无轴承旋翼等先进无人直升机技术的发展。

美国波音公司研制的A-160T机身长10.7 m,旋翼直径11 m,最大任务载荷454 kg,最大飞行速度259 km/h,采用涡轮发动机,把滞空时间延长了40 h,机身大部分采用先进的碳纤维/环氧、芳纶/环氧和蜂窝芯材,占机体结构质量分数的50%以上,巧妙布设油箱,增加燃油携带量,从而使其最大起飞质量达到3吨,成为当今世界无人直升机中的巨无霸。尾梁等采用碳纤维/芳纶混杂面板的蜂窝芯夹层结构,垂尾采用芳纶/碳纤维束铺放共固化成型,旋翼桨叶由碳纤维复合材料大梁带和玻璃钢蒙皮制造,桨叶厚度从根部到尖部逐渐降低,双叶尾桨的桨叶则由聚氨酯泡沫和玻璃钢蒙皮制造。

俄罗斯卡-137 无人直升机采用球形基体布局,共轴双旋翼结构和四轮支撑杆起落架。旋翼直径5.3 m。球形机体分上下两个功能部分。上部装活塞式发动机,下半部装置任务系统。它最大起飞质量280 kg,续航时间为4 h。机身采用大量的复合材料,因此有一定的隐身能力。

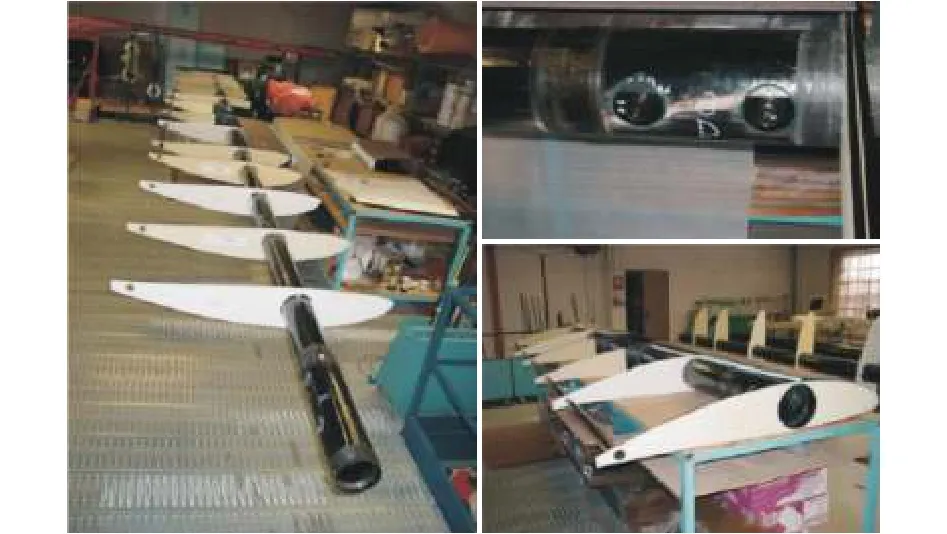

国内在研的无人机直升机也大量采用复合材料,主要应用部位有旋翼桨叶中的大梁、蒙皮、垫布、后缘条等,机体结构中的机身蒙皮、动力舱整流罩、全复合材料尾梁、平尾、垂尾、武器挂梁整流罩,此外还有起落架和复合材料油箱等。中国602所研制的AV500W 察打无人直升机采用桁架式结构设计,全复合材料蒙皮,复合材料桨叶,具有良好的飞行性能,可靠性高。腾盾公司和三强公司联合研制的HA无人察打一体机除中机身骨架外全部采用碳纤维及玻璃纤维复合材料制备,图6(a)和(b)是分别是HA无人机的多梁式泡沫夹层共固化垂尾和滑橇式起落架。

图 6 HA无人机碳纤维复合材料垂尾 (a)和HA无人机碳纤维复合材料滑橇式起落架(b)Fig. 6 HA UAV CFRP vertical tail (a)and HA UAV CFRP skid landing gear(b)

图 7 美国 NASA的“赫利俄斯”太阳能全复合材料无人机Fig. 7 Solar powered all composite UAV, Helios, made by NASA

图 8 中国一飞院“启明星”太阳能全复合材料民用无人机Fig. 8 Solar powered composite civil UAV, Star, made by China First Flight Academy

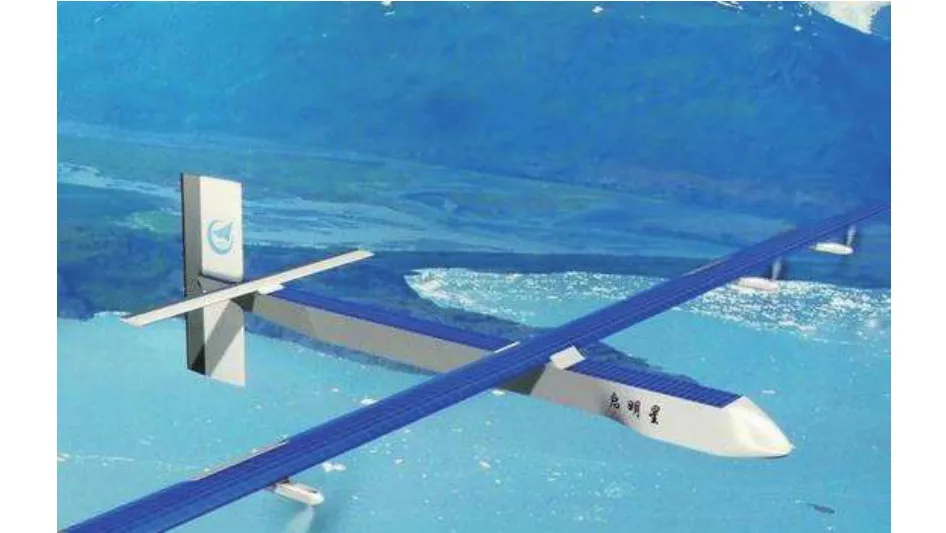

2.4 其他无人机上复合材料应用

美国NASA的“赫利俄斯”太阳能全复合材料民用无人机在2001年试飞时连续飞行时间长达17 h,创造了无人机连续飞行时间记录。如图7所示,这架飞机的翼展75.3 m,远超波音747的翼展长,弦长2.44 m,主结构由碳纤维/环氧树脂复合材料制成,全机均匀分为6段,每段连接处都有一个复合材料舱,用来装载有效载荷。日前中国航空工业一飞院自主研发的超长航时太阳能无人机总装下线,飞机命名为“启明星”,如图8所示,全身采用碳纤维复合材料,使用太阳能作为飞行动力,实现“超长待机”,也是我国太阳能无人机的开山之作,为今后开拓市场奠定坚实基础。这款启明星型号的无人机翼展20 m,弦长1.1 m,它可以在2万米的高空,以130 km/h的速度飞行半年。

图9是意大利都灵工业大学研制的HeliPlat高空长航时太阳能无人机机翼管状梁架结构。采用M55J碳纤维增强环氧树脂复合材料面板/Nomex蜂窝夹层结构制造,能承受大部分的弯曲、扭转和剪切载荷,翼盒蒙皮则采用M55J碳纤维/环氧预浸带制造[21]。

图 9 意大利都灵工业大学研制的 HeliPlat高空长航时太阳能无人机机翼骨架[21]Fig. 9 Wing structure of high altitude long endurance solar UAV, HeliPlat, developed by Italy Turin Industrial University[21]

2014年美国哈佛大学的科学家们在昆虫的启发下,研制出如苍蝇般大小的机器人,成为世界上最小的无人机,其小巧程度也成为了无人机研发领域中的最新突破。该无人机的主体由碳纤维制成,质量仅106 mg。所以,这也是世界上最为小巧和轻便的无人机,如图10所示[22]。

3 无人机复合材料的关键技术及发展趋势

3.1 低成本复合材料制造技术

图 10 哈佛大学苍蝇无人机[22]Fig. 10 Harvard University fly UAV[22]

高昂制造成本是限制复合材料大规模应用的关键因素之一。与有人机相比,无人机一个重要的优势就是成本相对较低,因此,无论哪种类型的无人机要大面积采用复合材料,都必须解决低成本材料、低成本设计和低成本成型三个难题。

3.1.1 低成本材料技术

中低速靶机或微型无人机速度较低,机身和机翼承受载荷不高,故在材料选择上更加强调“轻质价廉”。最典型的就是木质胶合板、泡沫塑料等轻质材料的应用。泡沫塑料是目前最轻的材料,密度低至0.9 g/cm3,但泡沫塑料刚度较低,在有人机中很少使用。而在无人机中,泡沫塑料与玻璃钢复合而成的夹层结构被广泛应用于多种无人机的机翼结构中。如美国海军陆战队使用的三角翼电子干扰无人机的机翼结构为泡沫塑料夹层玻璃布蒙皮+聚苯乙烯泡沫芯[23]。

对于中高速大型无人侦察机或察打一体机,随着飞机速度的提高,机体载荷增大,无人机骨架一般采用铝合金或钛合金,其他部位大量采用玻璃纤维或碳纤维增强树脂基复合材料。复合材料的主要原料主要包括增强纤维和树脂两部分。增强纤维方面可以选择大丝束纤维。目前世界碳纤维市场的态势是产大于销,48~60 K大丝束纤维价格约150~200元/公斤,仅是T3003 K纤维价格的1/4左右,同时其性能和工艺性在逐渐改善,建议可在无人机上推广试用大丝束碳纤维。同时大力发展环境友好型循环使用碳纤维,促进碳纤维材料的回收和利用。从飞机和其他设备中回收和循环利用使用过的碳纤维,将其与塑料混合,这种材料价格比同强度的不可回收材料低30%多。关于基体树脂一方面应控制其成型温度、发展低温固化高温使用的树脂体系,这样不仅能降低固化成型时的能耗,而且可以采用耐热要求不高、价格便宜的工装模具和辅助材料,并能够提高尺寸精度、降低整体成型时的内应力。另一方面发展能够摆脱高耗能的热压罐的成型技术的树脂体系。在此应用需求下,出现了适应VBO(vacuum-bag-only)技术的OoA(out-of autoclave)树脂和预浸料体系[24-28]。

OoA材料体系可采用恒温炉固化而不必使用热压罐,前者购置成本仅为后者的1/10,使用成本通常为后者的1/4,在目前制造成本占复材产品成本大部分比例的情况下,这意味着采用OoA材料体系最终产品的成本可大幅降低。目前,世界知名的复合材料生产厂商都推出了自己的OoA材料体系,如ACG公司的MTM系列预浸料(如面向民机结构的MTM44系列、面向美国军用领域的MTM45系列和面向AGATE项目应用的MTM46系列等)、Cytec公司的 Cycom5320预浸料、Hexcel公司的HexPly-M56预浸料表、东丽公司的2510树脂预浸料。表1列出了国内外典型VBO复合材料体系[29]。

表 1 典型VBO树脂体系及应用[29]Table 1 Typical VBO resin system and its application[29]

ACG是开发低温成型预浸料的先驱。他们的LTM®低温成型预浸料在几个重要项目中得到应用,如著名的波音X45A和X34及诺斯罗普·格鲁门公司的X47A无人战机。在航空领域最受欢迎的是ACG的中温固化预浸料(MTM),固化温度约为90 ℃。例如,MTM45-1是一种第二代增韧环氧树脂体系,在90 ℃固化后,再进行后固化处理,Tg可达185 ℃。这种材料已经用于维珍银河/Scaled Composites公司的“太空船二号”和“白色骑士二号”,据说是采用OoA固化的最大航空结构件。制品的孔隙率小于0.5%[30]。

本文作者认为目前针对无人机材料的研究主要还集中于材料本身,并没有结合不同无人机的特点和需求,将“无人机材料”作为一个材料门类加以深入探索,充分发挥无人机设计灵活,风险低的优势进行先进材料的实验,譬如超轻型材料、智能材料、先进功能材料(如形状记忆合金、自修复材料)和微电子、微器件等实验验证等,这必将极大推动无人机应用技术的蓬勃发展,提高完善无人机的性能,最终也能降低无人机、甚至整个航空工业的技术成本。

3.1.2 低成本设计技术

为达到降低成本的目的,在综合考虑外形构造、机械强度、气动特性、安全性能等多方面之间的交叉耦合关系情况下,无人机的复合材料结构设计应力求简单化,并着重于在设计、制造、测试、使用和维护等诸多方面开展一体化集成结构设计[31],要相应发展数字化、自动化的设计技术,单独的软件虽已发展到一定的水平,但不能充分发挥作用。波音集成了Patran、Nastran和FiberSim形成DMAPS(design for manufacturing and productivity simulation),同时建立了VR(virtual reality)模型,从设计到模拟装配,便于做出适当更改,并可实现“design any where, build any where”。无人机的安全系数比有人机的要低,可能在1~1.5之间适当选取,UCAV的过载系数可能要高,可达15~20 g,无人机使用寿命短,损伤容限和耐久性要求也相对较低,由此给结构设计和强度分析会带来许多质的变化,比如需更加关注基于概率的结构分析方法,开展复合材料结构高设计许用值研究,充分挖掘复合材料结构的后屈曲承载能力,以及开展复合材料结构复杂高应力区的寿命评定方法研究,以进一步地提高结构效率和可靠性,并制定出适用于无人机复合材料结构设计和分析计算准则与相关规范[32]。从长远看,还应注意研究可靠性设计方法,以补充和完善安全系数法的不足。本文作者建议无人机的低成本设计还应与低成本的成型工艺相结合,譬如针对VBO工艺对制件的厚度敏感的特性,应在复合材料结构设计中充分利用结构设计的灵活性,减少局部区域的厚度(譬如共固化区域),从而保障产品经过VBO工艺能够获得良好的产品合格率和质量稳定性。再譬如进行设计分离面选择时应充分考虑工艺分离的难度和可靠性,选择工艺容易批量稳定实现的分离面作为设计分离面,并根据工艺需要进行局部的结构调整,从而实现总制造成本的下降。

3.1.3 低成本的成型技术

降低复合材料制造成本另一个重要举措就是发展低成本的成型工艺。目前,热压罐成型仍然是很多无人机复合材料结构成型的主要方法,比如美国Aurora公司的大型热压罐工作区直径达2.4 m,长7.8 m,用来支持“全球鹰”等无人机复合材料结构的制造。众所周知,热压罐成型工艺投资大,能耗惊人,且大型制品还受到成型设备大小的限制。大中型无人机一些较大的部件往往需要整体成型,比如翼身蒙皮、大展弦比机翼盒段等,已有的热压罐尺寸常常无法满足要求。复合材料低成本制造技术的主要发展方向包括纤维自动铺放、缠绕、拉挤成型技术、脂传递模塑成形技术(RTM)、树脂膜渗透技术(RFI)、真空辅助树脂渗透成形技术(VARI)、SQRTM等液态成型技术、创新性的固化方法包括电子束高速固化法、超声波固化法、X射线固化法等。此外,无人机上舵面等泡沫夹芯结构一般都采用模压成型,模压工艺兼有热压罐成型和真空袋成型的优点,具有成型压力大、成型效率高、经济性好,是生产泡沫夹芯结构部件的很好的一种成型方法。

意大利Proel公司提出了一种电子束固化结合纤维缠绕工艺的复合材料制造方法,电子束辐射与纤维缠绕同步进行,在缠绕下一层时,前一层已固化或预固化,称为“分层电子束固化”[33]。

泰斯金普公司与曼彻斯特大学共同开发出一种开创性的3D缠绕技术,这台缠绕机的技术核心来自由曼彻斯特大学教授PrasadPotluri提出的9轴自动缠绕理念,实验预测表明,用这种技术缠绕一块飞机翼梁,仅需数分钟的时间。这台3D缠绕机为缠绕技术在复合材料领域的应用创造了新的突破,尤其是在降本增效方面对量产制造商们带来了巨大的优势,同时还提升了产品的强度、同一性和产品稳定性[34]。

3.2 复合材料整体化设计与制造技术

易于大面积整体成型是复合材料的一大优势,无人机采用整体化复合材料结构的优点主要包括:隐身,减重和降低装配成本。因此,发展整体化设计与制造技术一直是无人机复合材料结构研究的主要方向。目前无人机复合材料整体化设计制造最典型的应用是飞翼式总体布局的翼身融合结构,如 X-45系列、X-47系列无人机。如图11以 X-47A为例,其翼展达 8.47 m,机身长 8.5 m,整个外形呈“菱形”,整体复合材料蒙皮沿中心线分为四大块,两块上蒙皮和两块下蒙皮,都是一体化成型,故此翼身光滑过渡,大大减小了雷达反射面积[1]。

复合材料结构整体化目标主要通过共固化、共胶接或二次胶接等技术手段结合先进的纤维铺设方法与成型工艺来实现。如图12所示的复合材料整体机翼盒段,翼梁与下蒙皮共固化,上蒙皮采用泡沫夹层结构以提高受压稳定性,上部夹层壁板与下部整体壁板分别固化后再二次胶接形成整体结构[1]。这种成型方式在很大程度上减小了零件数量、紧固件数量及整体质量,并能形成连续过渡的光滑表面,从而起到较好的隐身效果。此外,采用蒙皮与桁条、筋、肋的共固化成型、机翼与油箱的共固化成型、机身与垂尾、平尾的共固化成型在无人机上的应用也越来越普遍。

图 11 X-47A“天马”无人作战飞机[1]Fig. 11 X-47A “Tian Ma”unmanned combat aircraft[1]

图 12 整体复合材料机翼盒段示意Fig. 12 Integral composite wing box section hint

采用复合材料整体成型技术的主要难题是所使用的模具较复杂,成本较高,因此要注意分体模和整体模及模具定位组合的合理设计,还要注意低成本模具材料和制造技术的应用。然而,复合材料结构的整体化程度需要适度,否则容易增加制造过程中的质量风险,造成后期维修的困难,反而不利于成本的降低。

3.3 结构/功能一体化成型技术

结构功能一体化复合材料主要包括结构吸/透波一体化、结构/防弹一体化、结构/防热一体化、结构/导电一体化、结构/阻尼一体化、结构/智能一体化等复合材料。通过将结构材料和功能性材料共固化成型,能够简化生产流程,降低总工艺成本。针对不同需求的无人机优先发展相应的结构功能一体化技术。

随着中高速的无人侦察机和察打一体机隐身性能要求越来越高,除了进行结构隐身设计外,对结构吸/透波一体化复合材料需求也越来越迫切。目前已经发展了以高强玻璃纤维、石英纤维和芳纶作为增强材料,以环氧、氰酸酯和双马为树脂基体的轻质高强结构/透波一体化复合材料体系,建立了完整的结构/透波一体化复合材料力学性能和透波性能数据库,所制备的天线罩具有较高的雷达波透过率和较小的副瓣,在各种飞行器、地面通讯站、舰船和车辆等领域得到广泛应用。在结构/吸波一体化功能复合材料研究方面,已经形成了层合和夹层结构2大类结构吸波一体化复合材料,长期使用温度达到170 ℃,并在新型隐身装备吸波结构中得到大量应用,明显提高了装备的生存能力[35]。

结构防弹一体化复合材料具有高的防护效能,适用于造价较高的中高速察打一体无人机。目前得到型号应用的结构防弹材料主要为有机纤维增强树脂基复合材料,且主要用在坦克、装甲车和单兵防护上。其中,芳纶纤维增强抗弹复合材料在美国M1系列、俄罗斯T80坦克中得到广泛应用。超高分子量聚乙烯纤维增强抗弹复合材料更多用于装甲车辆抗爆轰与二次效应防护内衬和人体装甲。PBO 纤维作为抗弹功能复合材料主要用于装甲车辆、战斗机和舰船,美国“橡树林国家实验室”还将PBO纤维增强抗弹功能复合材料用于单兵防护服[36]。

对于马赫数2以上的高超音速无人机,需要在结构层的外面增加热防护层以防护机体不受飞行过程中产生的高热量破坏。此时,采用结构防热功能复合材料能够在结构制备时一次性将结构和热防护层共固化成型。热防护层一般选用酚醛树脂体系,目前经历了高硅氧/酚醛、碳/酚醛和先进碳/酚醛3代材料的研发,并发展了手糊、预浸料模压和缠绕3类工艺,基本实现了树脂基防热功能复合材料低烧蚀速率和烧蚀形貌控制,满足了高性能再入飞行器、高超音速战斗机、无人机甚至高性能固体发动机等航天航空器的热防护需求[37]。

结构导电复合材料的研发主要用于防雷击和电磁屏蔽。中航复材公司的益小苏教授提出的层间功能化的思路来制备结构-导电一体化复合材料,在不影响现有的材料体系和成型工艺的情况下,可以同时提高复合材料的导电性和抗冲击性能,赋予复合材料高韧性和整体高导电性,并且可根据实际应用易于进行导电性分布设计和区域选择性增韧[38]。结构导电复合材料适合用在高空长航时的无人机上进行防雷击和静电防护。

结构/阻尼一体化复合材料是将高阻尼材料添加到结构材料内部形成的一种新型复合材料结构,其结构件既具有较高的刚度和强度,又具有较高的结构阻尼、承重和减振作用。应用实践表明,将结构/阻尼一体化复合材料技术应用于航空航天产品结构,尤其是直升机的旋翼等高频动部件上,可有效增大结构的模态阻尼比,大幅降低其共振响应,极大地改善结构上仪器设备的工作环境,对提高装备的命中精度、延长装备工作寿命、保障其工作效能有良好的效果[39]。结构/阻尼一体化复合材料适合用在无人直升机的减振。

以智能材料、智能结构为前提的自适应结构技术目前在国外已进行了多年研究,并明确提出要在未来的U-CAV上应用。这方面的内容主要包括复合材料的结构健康监控、智能蒙皮、自适应柔性机翼、颤振主动抑制等项技术的发展研究,其中很有应用前景的应是能大幅度提高升阻比的自适应柔性复合材料机翼的发展研究[40]。

3.43D 打印增材成型技术

3D打印技术又叫增材制造或快速成型,是一种以数字模型文件为基础,运用粉、丝、块等形状的金属或塑料,并辅以黏合材料或热源,通过逐层堆叠累积的方式来构造物体的技术。与传统机械加工在原材料毛坯上做“减法”的加工方式恰恰相反,3D打印技术是不断添加原材料做着“加法”,最终得到预期的零部件。美国作为无人机研究领域的急先锋和集大成者,大到捕食者,小到微星都有 3D打印技术的参与。其中,在洛马 P-175复合材料无人机的研制中,碳纳米管和基体粉末在输送过程中由激光烧结成型机体结构。橡树岭国家实验室正与洛马合作开发低成本的熔融沉积成形(FDM)机床,实现大型无人机机翼结构(18~30 m)的增材制造[41]。同时,俄罗斯、以色列、日本、印度等国家也将 3D打印技术生产制造无人机作为事装备发展的重点之一。

3.5 低成本制造工装技术

复合材料结构件的质量以及制造成本与其制造工装密切相关,理想的复合材料制造工装特点应该是高精度、高刚度、便于使用,抗高压、无渗漏,不损坏零件,尤其重要的两点是工装材料与零件材料的热膨胀系数(CTE)匹配以及成本低廉。通用的工装材料主要有铝、钢、殷钢、各类树脂基复合材料,其中殷钢和复合材料本身因其较低的CTE,非常适合航空结构件制造,但其制造成本和固化能耗往往不够理想。

目前在航空复合材料制造领域,针对热压罐固化和OoA固化,国外发展出了多种新工装材料和新工装技术,以改进工艺、减少时间、降低能耗、节约成本,这些技术都可以用于并且部分已经用于无人机的制造中。美国试金石实验室开发了一种电加热工装(EHT),一种用于OoA工艺的自加热泡沫(CFOAM)。实验结果表明,无论对于平滑的还是复杂的工装外形,该工装的机械属性都与标准的热压罐固化工装相当[42]。在X-45机翼生产中,按肋条、桁条、电气线路及其他机翼部件切削加工出模具,然后模塑出整体泡沫芯子。固化后,泡沫芯子缠绕纤维,放入由玻璃纤维E-布制成模具进行树脂注射,最后固化,机翼从工装取下进行装配。

3.6 快速低成本的复合材料结构修理技术

复合材料由于自身的成型工艺特点,制造过程中不可避免地会产生各种缺陷。此外,在复合材料的加工和使用过程中,也可能产生脱胶、疏松、分层、表面划伤、孔边损伤、冲击损伤、战伤、裂纹等各类损伤。国内外的统计资料表明,在飞机全寿命费用中,使用和维护保障费高达50%以上。军用无人机的数量巨大,且在大面积采用复合材料后,常因参战而出现划伤、裂纹、断裂、穿孔等结构损伤现象,严重影响其再次出动,降低空军的战斗力。无人机上复合材料结构的修理问题变得尤其突出。NASA调研结论也指出,阻碍复合材料进一步发展应用的主要问题之一是复合材料的修理问题,包括修理方法、修理成本、修理用料的供应和贮存等具体问题。

对无人机结构修理的一般要求为:(1)满足结构强度、刚度和结构完整性;(2)气动外形变化要小,保证原构件表面光滑;(3)修理增重小,操纵舵面满足质量平衡要求;(4)修复使用功能;(5)修理时间短,以满足使用要求;(6)修理费用成本低。根据结构损伤的类型与大小,复合材料构件的修理采用不同的方法。最常用的包括机械连接补贴、树脂注射、材脂灌注和填充、胶接贴补和挖补等[43]。

虽然近30年来,国内外许多学者已在复合材料结构修理方面开展了一系列有益的工作,然而仍有很多不如人意的地方,比如工艺复杂不利于外场修理、快速修理技术成熟度不高、修理强度恢复率低、修复结构评定标准不统一等。这些障碍的逾越有赖于材料、设计和制造技术的共同进步,但可以预见的是,随着复合材料的应用越来越广泛,复合材料结构修理技术一定会得到长足的发展。

4 国内无人机复合材料应用存在的问题

目前以实现自动化为目标的自动下料、铺带、铺丝工艺,以减少装配为目标的整体共固化设计与成型工艺,以摆脱热压罐设备为目标的液体成型、低温低压固化及电子束固化工艺等低成本复合材料技术在国内均做了跟进研究,但鉴于国内基础技术比较薄弱,设计应用经验欠缺,并且相关设备依赖进口,就目前国内情况来看,上述低成本措施还未真正达到低成本目的。国内外相关数据对比表明,人工成本、先进设备和技术状态的差异是导致国内外复材产品成本因素差异的重要原因,同时也正是自动化等低成本措施在国内收效甚微的原因所在[44]。

国内无人机复合材料应用存在的问题主要有:

(1)复合材料应用技术和数据资料主要在集中在体制内各单位,彼此严格保密,没有形成必要的交流和共享机制,设计余量和成型工艺比较保守,以完成型号任务为首要原则,低成本意识淡薄。

(2)原材料研发能力弱,抄袭严重,品种单一,质量不稳定,重要原材料依赖进口,采购周期长,成本居高不下。

(3)工艺生产设备和工装模具自主开发能力差,尤其是自动化设备依赖进口,购置和使用费用高;保定550厂和昌飞公司从法国购买的翼面自动模压生产设备,生产效率大大提高,产品合格率接近100%,但单套设备就高达2000万元以上。

(4)对于液体成型、电子束固化和VBO等低成本工艺,目前国内预研投入不足,经验欠缺,应用案例相对匮乏,需要进一步加强应用研究。

5 结束语

先进树脂基复合材料在国内外的无人机上得到了越来越广泛应用。其中,国内的研究和应用水平与国外相比还存在不小差距。从国内技术基础出发,在对设备要求较高的自动化技术无法达到低成本目标的条件下,积极发展各种液体成型技术、

BVO-OoA材料及工艺和传统模压工艺的研发和工程应用实践、坚持以工艺可行性和稳定性为出发点进行复合材料的结构设计是降低复合材料结构成本,加快我国复合材料在无人机行业应用步伐的可行途径。