钛合金叶轮精铸成型数值模拟及实验验证

宗学文, 刘文杰, 熊 聪

(西安科技大学 机械工程学院,西安 710054)

钛合金具有密度小、比强度高、导热系数小、热性能好、铸造成型质量好和耐腐蚀性能强等优良特点,广泛应用于航空航天、舰船工业、冶金、生物医疗等领域[1-3]。钛合金航空叶轮是由复杂自由曲面的叶片、轮盘、轮毂组合而成的薄壁零件,是航空离心泵中的核心零件[4];叶片长期工作在恶劣环境下,其性能水平是衡量航空技术发展的重要标准。因此,提高钛合金铸件的性能及降低铸件内部缺陷是当前研究的热点问题。目前通过优化熔模精铸工艺、后处理和数值模拟等手段来提高钛合金复杂铸件成型质量,已经做了大量研究[5-6]。在精铸工艺方面,张美娟等[7]认为熔模精密铸造将融合数值模拟和增材制造技术的优势,以提高其整体精铸水平。Zhao等[8]研究不同面层材料的Ti-1100高温钛合金界面反应特性,得出采用ZrO2面层材料的反应层厚度和硬度明显高于Y2O3面层材料,同时型壳预热温度越高,界面反应越剧烈。刘亚雄等[9]提出利用光固化3D打印技术构建精密铸造熔模和整体型壳注模的制壳方法,所铸造的定制型植入物力学性能和精度均满足相应国家医药行业标准,已完成临床案例100余例。在后处理方面,Hyun等[10]利用反复热处理方法改善了铸造钛合金的力学性能。雒水会等[11]采用不同固溶温度和时效温度处理TC8-1钛合金,使其获得强度与塑性的较佳匹配。在数值模拟方面,隋艳伟等[12]采用相似物理模拟方法,研究离心力场下钛合金熔体充型过程中熔体流动的变化规律,得出转速越高导致充填速度和长度越小的结论。闫学伟等[13]通过模拟和实验的方法研究了重燃叶片定向凝固过程宏观温度场及微观组织的变化规律,从宏、微观的角度解释了叶片的凝固特点,为实际生产提供帮助。但是相对于铸造工艺参数、后处理等方式,通过数值模拟和浇注系统结构设计相结合对钛合金铸件的充型、凝固效果及降低缩孔缩松缺陷有更加明显的效果。浇注系统主要作用是把金属液引入铸型型腔,能调节充填速率、充填时间、型腔温度等充型条件,同时也能控制铸件凝固质量及缩松缩孔分布等,所以浇注系统对获得高质量钛合金铸件起着非常重要的作用[14-16]。

本研究采用理论分析、数值模拟和实验验证的研究方法,对ZTC4钛合金叶轮铸件浇注系统设计进行研究,研究薄壁复杂铸件在不同浇注系统精铸成形过程中的充型规律、凝固规律和缺陷形成规律,分析金属液充型和凝固过程中流场、温度场及缩孔缩松分布,预测充型时间、凝固时间、产生缺陷的部位,为复杂钛合金铸件的铸造工艺设计和生产实践提供依据。

1 数学模型

1.1 充型流场模拟理论

铸造过程的流场存在于合金液充型阶段,通过流场模拟分析浇注系统充型过程中是否存在卷气、氧化杂质等缺陷的产生。充型过程主要由连续方程、动量守恒方程及能量守恒方程来描述[17-19]。

(1)连续性方程:

式中:D为速度散度;u、v、w分别为流体速度矢量在x、y、z三个方向的速度分量。

(2)动量守恒方程:

式中:t为充型时间;ρ为流体密度;P为某点(x,y,z)处的压力;μ为流体动力黏度系数;gx为坐标系x轴向的分量,同理gy、gz分别为坐标系y、z向的分量。

(3)能量守恒方程:

能量守恒方程在铸造充型阶段反映了金属液与铸型之间的热交换。

式中:c为比热容;k为导热系数;T为温度;S为黏性耗散项。

1.2 凝固传热模拟

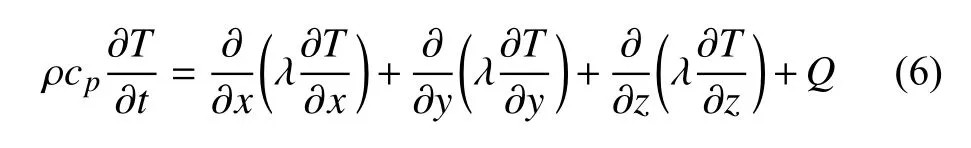

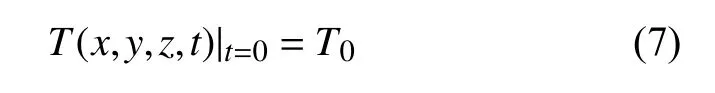

本研究采用的真空重力熔模铸造工艺为非稳态方式热传导,铸造凝固过程瞬态温度场数值模拟利用Fourier导热微分方程求解[20]。

式中:cp为定压比热容;λ为热导率;Q为热源项;L为熔化潜热;fs为固相率。求解Fourier导热微分方程的定解条件,还包括初始条件和边界条件。其中,初始条件为:

式中:T0为初始温度。第三类边界条件为:

式中:T1、T2为铸件和铸型在界面接触处的温度;h为铸件与铸型间的界面换热系数。按正常的瞬态导热微分方程的处理方法,可求得凝固过程铸件与铸型内的瞬态温度场。

2 铸件分析和浇注系统设计

航空离心泵叶轮三维数模如图1所示,其中质量为 3.75 kg,轮廓尺寸为 215 mm × 70 mm,内部有5个叶片,最薄部位仅为2.3 mm。

图 1 航空叶轮三维数模Fig. 1 3D digital model of aeronautical impeller

该铸件属于典型的薄壁回转体零件,采用离心铸造将引起叶片部分充型不平稳而造成紊流现象[21],从而导致浇不足、卷气、缩松缩孔等现象,所以设计其浇注系统是非常重要的。根据铸件的结构特点和性能要求,设计了两种浇注系统,如图2所示,其中图2(a)为底注式浇注系统,图2(b)为顶注式浇注系统。

图3为两种浇注方案内浇口和冒口等结构设计及布置图,其中图3(a)为底注式内浇口和冒口等结构设计及布置图,图3(b)为顶注式内浇口和冒口等结构设计及布置图。从图3(a)可知,该浇注系统采用5个浇注口,目的是为了实现平稳充型,提高铸件的充型质量;同时采用3个冒口是为了凝固过程中铸件较好的补缩,减少铸件内部缩孔缩松现象;采用5个清理口保持型壳中通道的畅通,无杂质的存在。从图3(b)可知,该浇注系统采用顶注式浇注及5个均匀布置的内浇口,使金属液在短时间能够快速平稳充型与凝固。

图 2 航空叶轮的浇注系统 (a)底注式;(b)顶注式Fig. 2 Aeronautical impeller pouring system (a)bottom gating system;(b)top gating system

图 3 冒口和内浇道分布 (a)底注式;(b)顶注式Fig. 3 Distribution of risers and inner doorways (a)bottom gating system;(b)top gating system

表 1 ZTC4钛合金的化学成分(质量分数/%)Table 1 Chemical composition of ZTC4 titanium alloy(mass fraction/%)

表 2 ZTC4钛合金的热物性参数Table 2 Thermophysical parameters of materials

3 仿真过程及分析

在熔模精铸中,材料属性、浇注系统设计、型壳制备工艺、浇注温度、浇注时间及型壳预热温度等因素对铸件力学性能及表面质量影响很大。本研究所用ZTC4的化学成分和热物性参数见表1、表2和图4。型壳材料共涂5层涂料,前两层为面层和邻面层,用ZrO2和少量Y2O3;后面3层为背层,涂料用煤矸石。界面交换系数为500 W·(m2·℃)-1。同时选择浇注温度为 1730 ℃,型壳预热温度为400 ℃,浇注时间为8 s,进行数值仿真和实验验证。

3.1 充型过程分析

两种浇注系统的充型过程模拟如图5和图6所示,其中图5是底注式在不同时刻的充型过程模拟图,图6是顶注式不同时刻的充型过程模拟图。如图5(a)所示,在t= 3.42 s时金属液从直浇道进入横浇道,同时横浇道向两侧试棒进行充型,充型的过程中没有卷气;如图5(b)所示,在t= 4.82 s时金属液已经完成对直浇道、横浇道、内浇道充型,开始从5个内浇道向叶轮铸件进行充型,来自5处金属液汇流较为平稳,充型中不存在卷气现象;如图5(c)所示,在t= 5.68 s时两侧的铸件已经完成充型,逐渐向冒口处充型,此时液面较为平稳,叶轮铸件不存在浇不足。如图5(d)所示,在t=6.99 s时整个浇注系统充型率达到99%,没有浇不足现象的存在,充型过程的模拟结果说明方案一的浇注系统设计合适。

图 4 ZTC4钛合金热物性参数 (a)密度曲线图;(b)导热系数曲线图;(c)热焓曲线图;(d)固相率曲线图Fig. 4 Thermophysical parameters of materials (a)density curve;(b)conductivity curve;(c)enthalpy curve;(d)curve of fraction solid

图 5 底注式不同时刻的充型过程Fig. 5 Filling process of bottom injection castings at different times (a)3.42 s;(b)4.82 s;(c)5.68 s;(d)6.99 s

如图6(a)所示,在t= 3.19 s时金属液通过内浇道已经完成了对铸件底部的充型,同时铸件内部出现金属液紊流,金属液体混乱作不规则运动,不利于金属液的充型;如图6(b)所示,在t= 4.80 s时由底部开始充型叶片,叶片充型过程出现断续现象,对铸件凝固有很大的影响,同时内浇道的金属液和后盖板中的金属液形成紊流,形成的冲击对叶片的充型影响较大,使得叶片不能连续充型;如图6(c)所示,在t= 6.19 s时金属液对前盖板的充型完成,此时液面较为平稳;如图6(d)所示,在t=6.60 s时整个浇注系统充型率达到98%,在整个充型过程出现浇不足、卷气现象,说明了方案二的浇注系统设计不合理。

图 6 顶注式不同时刻的充型过程Fig. 6 Filling process of top injection castings at different times (a)3.19 s;(b)4.80 s;(c)6.19 s;(d)6.60 s

3.2 凝固过程分析

凝固主要通过固相率变化来反应凝固变化的过程。金属液充型完成后随着温度降低铸件冷却成型,金属液从液态转变为固液混合再到固态。图7为底注式铸件在不同时刻的凝固过程模拟图。如图7(a)所示,在t= 8.09 s时铸件和浇注系统刚完成充型,由于随炉试棒和铸件外侧最先完成充型,所以最开始凝固。在图7(b)t= 88.99 s时铸件前后盖板以及叶片已经凝固。在图7(c)t=268.99 s时叶轮铸件全部凝固,同时横浇道和内浇道也已完成凝固。在图7(d)t= 1648.99 s时,浇注系统凝固完成。从图7可以看出,铸件的凝固顺序是从外向内,从下到上进行凝固。冒口后于铸件凝固,能够保证补缩通道畅通,实现冒口的补缩功能。

图8为顶注式铸件不同时刻的凝固过程模拟图。如图8(a)所示,在t= 8.12 s时铸件完成充型后,叶轮前后盖板的外部最先开始凝固。如图8(b)所示,在t= 42.02 s时盖板完成凝固,铸件从外向内顺序凝固。如图8(c)所示,在t= 72.05 s时内浇道和铸件大部分已经凝固,但叶轮下端还未完全凝固,有可能会形成缩孔缩松缺陷。如图8(d)所示,在t= 152.05 s时铸件已全部凝固。

图9为两种浇注系统的缩孔缩松分布图。采用Niyama判据缩松缩孔。Niyama判据公式如下:

式中:G、R、CNiyama分别表示温度梯度、冷却速率和缩松缩孔临界值。缩孔缩松值若低于CNiyama,缩松缩孔即出现于此区域[22-23]。

从图9(a)中可以看出铸件内部无缺陷,缩孔缩松主要集中在冒口,这是由于三处冒口设计非常合理,铸件冒口设计满足铸件补偿需要;从图9(b)中可看出,缩孔缩松存在于铸件后盖板和叶轮下端,根据Niyama理论可知,该浇注系统不合理,是由于内浇道和铸件大部分已凝固,叶轮下端还未完成凝固,没有及时进行补缩,导致出现缺陷。

从两种浇注系统的充型流场、凝固温度以及凝固中的缩孔缩松分布可知,底注式浇注系统设计充型过程平稳,没有出现“卷气”、“浇不足”等现象;铸件的凝固顺序是从外向内,从下到上进行凝固,同时冒口合理设计实现了铸件较好补缩功能;从凝固中的缩孔缩松分布可以看出铸件内部无缺陷,缩孔缩松主要集中在冒口。顶注式浇注系统设计充型紊乱,同时出现卷气现象;凝固过程中铸件内部缩孔缩松比较明显,所以从优化角度上选择底注式为最佳浇注方案。

图 7 底注式不同时刻的凝固过程Fig. 7 Solidification process of bottom injection castings at different times ( a)8.09 s;(b)88.99 s;(c) 268.99 s;(d)1648.99 s

图 8 顶注式不同时刻的凝固过程Fig. 8 Solidification process of top injection castings at different times ( a) 8.09 s; ( b) 88.99 s; ( c) 268.99 s;(d)1648.99 s

图 9 两种浇注设计的缩孔缩松的分布 (a)底注式;(b)顶注式Fig. 9 Distribution of shrinkage porosity of two kinds of casting design castings ( a)bottom gating system; ( b)top gating system

3.3 实验验证与分析

在优化设计的浇注系统基础上,选择底注式浇注系统进行真空重力精铸实验验证,最终得到叶轮铸件如图10所示。同时在室温条件下,拉伸实验采用100 KN材料试验机(SINTECH20/G)按GB/T 228.1—2010标准进行实验;硬度采用布氏硬度计(HB-3000B)按GB/T 231.1—2018标准进行检测。金相实验采用金相显微镜(ECLIPSE MA200),在力学试样纵向上取7 mm × 7 mm金相试样,采用10% HF + 20% HNO3+ 70% H2O腐蚀液进行腐蚀,按照GB/T 6611—2008进行观察与分析金相组织。

图11为铸件的金相组织。从图11(a)可以看出钛合金组织是由晶间层状α相 + 晶间β相 + 晶界α相组成,是典型的魏氏组织,晶体粗大,组织排列均匀,形态稳定,内部无明显缩孔缩松及气泡等缺陷;从图11(b)可以看出层状α相比较细长密集,取向较少,晶间黑色β相较少。晶间层状α细长密集,取向较少,距离较小,晶间黑色β相较少。是由于底注式浇注系统能够实现金属液平稳充型,避免金属液飞溅氧化和对铸型充型过程冲击较小。同时冒口能够对铸件进行补缩,保持补缩通道的畅通,降低铸件内部的缺陷,使铸件组织趋于均匀稳定,这也正是优化设计的底注式浇注系统工艺下,其材料力学性能良好的主要原因。

表3为铸件在室温下的力学性能。从表3可知其拉伸屈服强度、抗拉强度、伸长率、断面收缩率和硬度分别为 785.5 MPa、894.5 MPa、12.75%、25.5%和301.67HBW。

图 10 钛合金叶轮蜡模和铸件Fig. 10 Wax mould and casting of titanium alloy impeller

图 11 铸件的金相组织 (a)低倍;(b)高倍Fig. 11 Metallographic structure of castings (a)low magnification;(b)high magnification

表 3 铸件的力学性能Table 3 Mechanical properties of castings

4 结论

(1)底注式由浇注口填充浇道后,按着顺序平稳充型整个铸件型腔,最后充型冒口部分,整个过程充型平稳,没有卷气、浇注不足现象;顶注式由浇注口填充浇道后,接着填充铸件型腔,但叶片充型过程出现断续现象,内浇道金属液和后盖板中金属液形成紊流,产生的冲击对叶片的填充影响较大,不能顺序填充,充型过程中有卷气现象存在。

(2)底注式浇注系统的铸件是从外向内,从下到上进行凝固,冒口设计能够合理对铸件进行补缩,该浇注系统的凝固质量较好;顶注式浇注系统的铸件前后盖板外部最先开始凝固,铸件从外向内顺序凝固,但是存在凝固过程中内浇道和铸件大部分已凝固,叶轮下端还未完成凝固,不能及时补缩,从而导致缩孔缩松缺陷。

(3)从铸件缺陷分布可以看出,底注式缩孔缩松主要集中在冒口,冒口设计合理的对铸件进行补缩,铸件内部不存在缺陷问题;顶注式的缩孔缩松存在于铸件后盖板及其下端,主要由于内浇道和铸件大部分已凝固,叶轮下端还未完全凝固,没有及时进行补缩,导致缺陷产生。

(4)在优化的浇注系统设计的基础上,采用底注式浇注系统的铸件显微组织致密,测得其平均拉伸屈服强度、断面收缩率和硬度分别为785.5 MPa、25.5%和301.67HBW,力学性能较好,表面精度较高,符合高品质钛合金铸件要求。