高性能热塑性复合材料在直升机结构上的应用与展望

谌广昌, 姚佳楠, 张金栋, 陈普会, 陈春海

(1.南京航空航天大学 机械结构力学及控制国家重点实验室,南京 210016;2.中国直升机设计研究所,江西 景德镇333008;3.东华大学 先进低维材料中心,上海 201600)

先进复合材料具有轻质高强、抗疲劳、耐腐蚀、结构设计性强等优势,已成为航空航天领域不可或缺的结构材料。复合材料在直升机、无人机上的应用则更为广泛,通常用量可达50%~80%[1-4]。目前大部分先进复合材料主要以热固性树脂为基体,但热固性复合材料在低速冲击载荷下容易分层,韧性和抗疲劳性能越来越难以适应以桨毂中央件及传动轴等为代表的直升机高损伤阻抗、高抗疲劳及弹击损伤容限特定结构对材料的特殊需求[1]。随着“热塑性可支付飞机主承力结构(Thermoplastic Affordable Primary Aircraft Structure,TAPAS)”、“洁净天空(Clean Sky)”及“战斗加强后机身(Combat Tempered Aft Fuselage)”项目等一系列计划的先后推出[5-6],热塑性复合材料在直升机结构上的应用得到了极大发展。自20世纪80年代ICI公司以VICTREX商标将聚醚醚酮(polyetheretherketone,PEEK)树脂基热塑性复合材料商业化后,近几十年来各大直升机原始设备制造商竞相开展各类结构的热塑性复合材料应用研究,先后实现了在直升机起落架、平尾及桨毂中央件上的批产应用[7-10]。

1 直升机特定结构设计对热塑性复材的应用需求

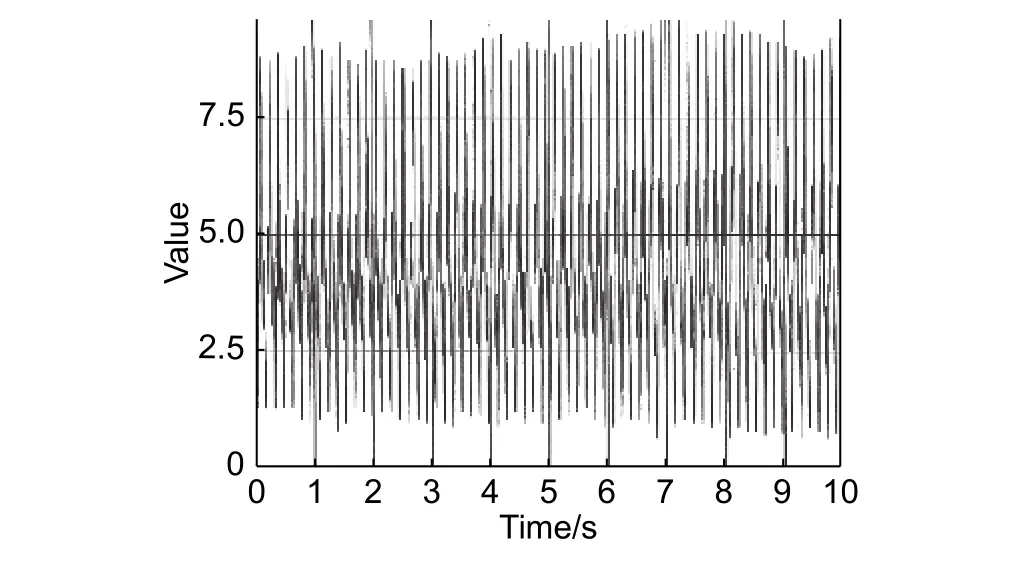

相对于固定翼飞机,直升机具备低空、低速和悬停后退等机动飞行能力,特别是可在小面积场地垂直起降,然而这也意味着直升机面临恶劣的服役环境,特别是在高原地区等简易机场起降过程中容易造成沙尘等外来颗粒的低速冲击损伤,如图1所示[11]。军用直升机执行低空作战任务时,其高度在轻武器(23 mm口径以下弹径)有效射击距离内,为防止直升机因被地面火力击中而坠毁,如图2所示[12],军用直升机生存力提升对关系直升机飞行安全的尾梁、旋翼及传动轴等结构的弹击损伤容限提出较高需求。同时直升机所特有的旋翼及传动结构动部件,动力响应产生高周疲劳环境,如图3所示[13]。因此,对结构材料的损伤阻抗、弹击损伤容限及抗疲劳特性都具有更高的要求,选用具有较优耐候性、耐腐蚀性和抗疲劳特性的复合材料是直升机追求结构效应的最有效途径[14-16]。

图 1 直升机不良目视环境起降[11]Fig. 1 Bad visual environment of helicopter landing and taking off[11]

图 2 俄罗斯军用直升机叙利亚战场被地面轻武器击中坠毁[12]Fig. 2 Russian military helicopter is crashed in Syria battlefield after being hit by small arms fire[12]

图 3 直升机旋翼桨叶高周疲劳载荷[13]Fig. 3 High-cycle fatigue loads of helicopter rotor blades[13]

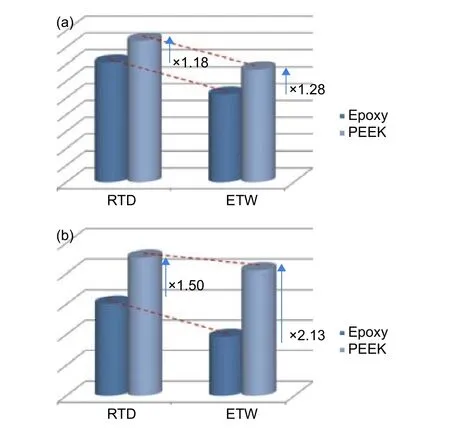

图 4 PEEK与环氧树脂力学性能对比[10](a)剪切静态;(b)剪切疲劳Fig. 4 Mechanical properties comparison of PEEK and epoxy resins[10](a)shear static;(b)shear fatigue

图 5 碳纤维增强PEEK复合材料与环氧复合材料韧性性能对比[17]Fig. 5 Toughness properties comparison of carbon fiber reinforced PEEK and epoxy resin composites[17]

高性能热塑性PEEK复合材料相比传统热固性复合材料具有下列优势:(1)PEEK树脂是目前已知商业化树脂牌号中抗剪切和耐疲劳性能最优的树脂,与直升机复合材料结构目前常用的环氧树脂的性能对比如图4所示[10];(2)韧性高,与主流高温固化韧性环氧树脂复合材料性能对比如图5所示[17],具有良好的抗冲击和弹击损伤容限性能;(3)预浸料具有优异的耐溶剂和化学物质特性、低吸水率、可回收、无需冷链储存等优异的物理、力学、化学性能,可显著提升直升机结构的寿命、经济和环境效应。

2 国外技术现状与发展趋势

基于高性能热塑性复合材料上述优点与直升机动部件、尾段及起落架等特定抗冲击、耐疲劳及弹击损伤容限需求结构设计需求的优良匹配性,热塑性复合材料在直升机上的应用得到了极大发展,国外已逐步建立起热塑性复合材料完整的技术体系,主要材料研发供应商包括荷兰的TenCate、美国的Cytec、德国的Evonik等公司[1],主要提供的热塑性复合材料涵盖碳纤维、玻璃纤维及芳纶纤维增强的聚醚酰亚胺(PEI)、聚苯硫醚(PPS)、聚醚醚酮(PEEK)、聚醚酮酮(PEKK)等高性能热塑性树脂。其中,荷兰TenCate公司商品化的热塑性预浸料牌号如表1所示[18]。

从20世纪80年代起,以波音、贝尔、奥古斯塔维斯特兰及空直等为代表的欧美直升机工业设计研发机构持续投入巨资开展高性能复合材料直升机应用项目,如“可持续航空(Sustainable Aviation)”、“先进复合材料机体结构(Advanced Composite Airframe Program,ACAP)”及“高生存低成本可修复机体结构项目(Survivable Affordable Repairable Airframe Program,SARAP)”等[19-20],这些项目的开展使得欧美发达国家在直升机高性能热塑性复合材料的研制、设计和制造水平处于领先地位。

表 1 TenCate公司商品化热塑性预浸料牌号[18]Table 1 Off-the-shelf thermoplastic prepregs of TenCate[18]

图 6 Bell 407热塑性复材尾梁筒体及滑橇起落架滑管[8]Fig. 6 Thermoplastic composite tailboom and cross tubes of Bell 407[8]

2.1 典型应用

20世纪90年代以来,欧美主流直升机研发机构已经实现应用或正在开展研制的高性能热塑性复合材料包括Bell407、H-160及“新颖创新性竞争力高效率倾转旋翼集成项目(Novel Innovative Competitive Effective Tilt Rotor Integrated Project,NICETRIP)”等机型和预先研究项目的热塑性复合材料结构研发应用。

贝尔公司自20世纪90年代起开展高性能热塑性复合材料在直升机上的应用研究,主要开展的项目有替代传统金属直升机部件的低成本轻质热塑性复合材料研发、低成本热塑性直升机尾梁研发及热熔胶接热塑性PEEK复合材料平尾飞行验证等项目[21-23],实现了在Bell212/412行李舱门耐磨耐冲击部位的应用。

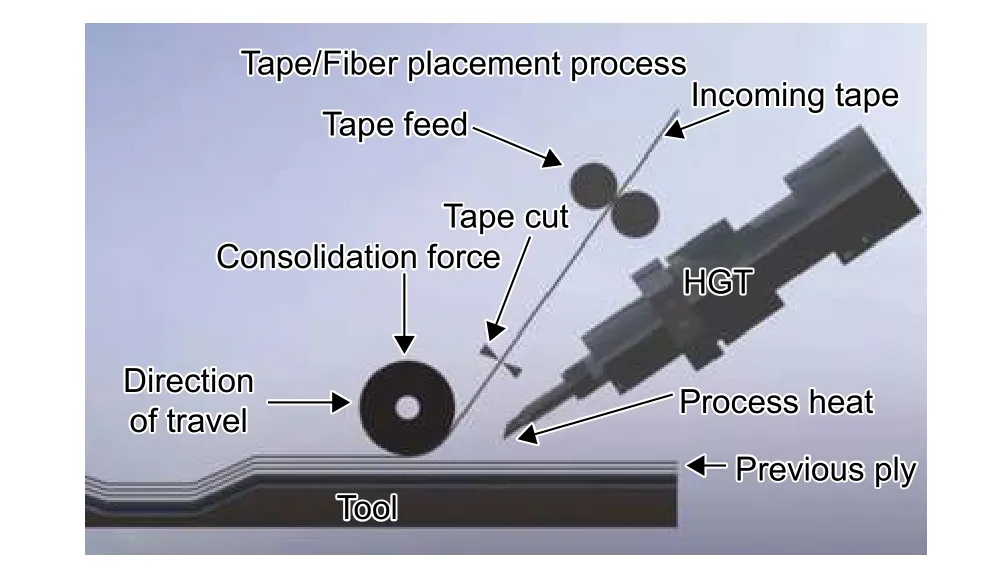

2008年起,在美国联邦航空局(Federal Aviation Administration,FAA)和加拿大政府联合发起的可持续航空项目资助下,贝尔加拿大直升机以Bell407为型号背景,开展了高性能热塑性复合材料尾梁和滑橇起落架滑管的应用验证研究,如图6所示。材料体系为Cytec公司的APC-2/AS4窄带预浸料,APC-2为半结晶热塑性基体,长期使用温度达260 ℃,室温下无限存贮寿命。成型工艺采用自动铺带原位固化,加热源为热气弧,加压源为压紧辊,如图7所示。在开展复合材料铺层设计优化、工艺加压压力、加压速率及加热温度等成型参数优化及积木式实验验证系列迭代研究后,于2014年实现了在Bell407型号上的量产应用。

H-160直升机为空客直升机公司研发的最新型双发6吨级中型民用直升机,也是迄今为止世界上第一架全复合材料民用直升机。目前正处于研发和取证的最后阶段,预计首架机交付节点为2019年年底。该型机采用球柔性旋翼构型。

球柔性旋翼核心关键件桨毂中央件受力复杂,承受离心力、主旋翼扭矩、升力、旋转弯矩及剪切载荷。空客直升机现有型号如H-175型机等均采用钛合金制备桨毂中央件,寿命4500飞行小时(Flying hour,Fh),而直升机全寿命周期一般为10000 Fh,为达到减少维护需求,最大程度地增加乘客安全的设计目标,空客直升机公司在H-160型机上采用碳纤维增强PEEK复合材料代替钛合金设计制备桨毂中央件,在降低制造成本和减轻质量的同时提高损伤容限和降低结构疲劳裂纹扩展速率,如图8所示。H-160型机主旋翼桨毂是全世界首个按照新版FAA/EASA 27.573“复合材料旋翼航空器的损伤容限和疲劳评定”开展适航符合性认证的新技术,其积木式认证程序如图9所示[24]。由图9可知高性能热塑性复合材料在旋翼系统动部件等特定结构开展的积木式适航应用认证所需实验层级及试件数量多,对旋翼设计师和材料研制单位的材料研制创新采用都是极大挑战。

图 7 热塑性复合材料自动铺带原位加温加压工艺[8]Fig. 7 Thermoplastic composites by in-situ AFP[8]

图 8 H-160直升机T300/PEEK桨毂中央件[10]Fig. 8 T300 carbon fiber reinforced thermoplastic composite rotor hub of H-160 helicopter [10]

图 9 H-160直升机热塑性复合材料积木式认证示意[24]Fig. 9 Building block qualification process of H-160 helicopter thermoplastic composite rotor hub[24]

“新颖创新性竞争力高效率倾转旋翼集成项目(Novel Innovative Competitive Effective Tilt Rotor Integrated Project,NICETRIP)”为“加强型旋翼创新成果(Enhanced Rotorcraft Innovative Achievement,ERICA)项目”的延续,欧洲所有的旋翼机制造商和大部分科研机构大学都牵涉其中,项目主要目标为研制一款民用倾转旋翼机,需攻克的主要技术挑战和创新点包括:旋翼桨毂全尺寸制备,先进制造工艺,线传/光传飞控技术及主动侧杆操纵等。

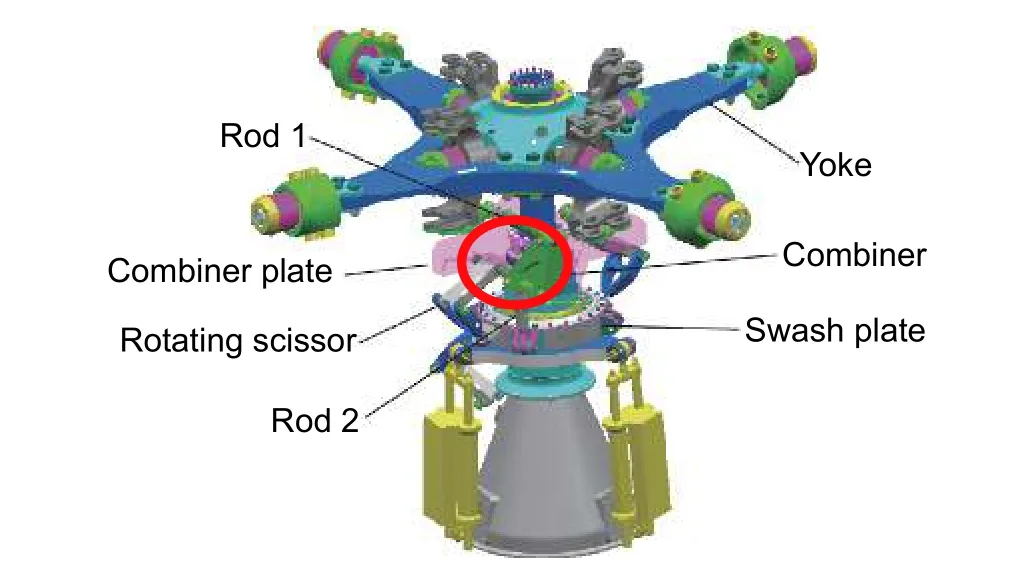

在项目框架内,为减轻旋翼桨毂中央件重量,由NLR(荷兰航空宇航研究院)承担了复合材料取代金属制备旋翼桨毂中央件部件的研发。选择的旋翼桨毂连接件连接操纵系统动环扭力臂和旋翼桨叶变距拉杆,如图10所示。初始设计的旋翼桨毂连接件采用超高强度不锈钢制备、重量为3.9 kg,NLR选用由Cytec公司研发的AS4D/PEKK热塑性复合材料替代原金属制备,在热压罐中采用内外附加压模350 ℃高温固化,最终制件如图11所示,重量仅为1.93 kg,实现减重50%。该方案有较大的成本优势,取得了明显的减重效果[25]。

图 10 旋翼桨毂示意,红色圆圈处为连接件[25]Fig. 10 Rotor hub with combiner(red cycle)[25]

图 11 热塑性复合材料旋翼桨毂连接件[25]Fig. 11 Thermoplastic composite combiner[25]

图 12 原位自动铺放工艺原理图[26]Fig. 12 Schematic of in-situ AFP[26]

2.2 发展趋势

综合可知,未来高性能热塑性复合材料在直升机特定结构上的地位将更加重要。针对高性能热塑性复合材料存在的结构应用认证周期较长、原始制造成本偏高及无配套的辅助芯材等问题,呈现出以下发展趋势:(1)简化结构应用认证程序,从舱门等次承力结构件逐渐向传动轴等主承力结构件发展;(2)通过开发热塑性预浸料的自动铺放技术(automated fiber placement,AFP),结合热塑性复合材料原位固化(in-situAFP)等非热压罐成型工艺,以及热塑性复合材料结构件的电阻/感应/超声焊接技术等,克服热塑性复合材料黏度高、成型温度高的困难,进一步发挥其高效率、低成本的制造潜力;(3)研发新型低密度耐高温泡沫芯材,以适应热塑性复合材料夹层结构设计制造需求。

2.2.1 自动化制造

目前传统热固性复合材料成型更多的还是依赖手工铺层,由于热固性树脂成型必须发生化学变化,往往需要采用真空袋或热压罐加热固化,因此制造过程中的人工成本和能源成本占比较大。相反热塑性复合材料的成型是一个先熔化再凝固的物理变化过程,且预浸料无须冷藏,在室温大气环境下具有近乎无限的储存时间。针对热塑性复合材料的这一特点,开发了预浸带或丝束自动铺放技术,实现了对预浸料加热熔化、自动铺放、原位固化的同步工艺过程实施,从而极大地提高了成型效率、降低了能耗,降低了复合材料的制造成本,原位AFP技术的原理及成型过程如图12所示。对于大尺寸制件,采用原位AFP技术,避免了固化时由于使用热压罐对于制件尺寸的限制,以及模具热膨胀系数不匹配的问题。对于大厚度制件,采用原位AFP技术,避免了厚度方向存在温度梯度而引起的热应力,从而极大地扩展了复合材料的应用范围。

美国Automated Dynamics公司在复合材料的AFP设备及制造领域占有重要的地位,并且最早开始研发热塑性复合材料的原位AFP技术。其产品应用在直升机、无人机、固定翼飞机、航天器以及民用工业等领域的各类主承力及次承力结构中,包括变截面尾梁、“T”型截面圆环、直升机传动轴。由AD公司采用碳纤维增强PEEK材料原位AFP成型的CH-53K重型直升机传动轴如图13所示。

图 13 CH-53K 型机IM7/PEEK传动轴[26]Fig. 13 IM7/PEEK drive shaft of CH-53K helicopter[26]

2.2.2 热塑性复合材料夹层结构

复合材料夹层结构能够极大地提高结构的比强度和比刚度,对于追求减重的航空结构而言无疑具有重要的应用价值,特别是直升机,其完全依靠旋翼提供升力,因此大量采用复合材料夹层结构,如图14所示[27]。

图 14 直升机复合材料夹层结构应用部位[27]Fig. 14 Schematic of helicopter composite sandwich structures[27]

空客创新中心开展了直升机热塑性复合材料夹层结构设计制备研究,选用商业化的聚醚酰亚胺(polyetherimide,PEI)泡沫,采用效率更高的共胶接成型工艺制备热塑性复合材料夹层结构,如图15所示;但现有成熟泡沫芯材密度过高(≥ 60 kg/m3),相比直升机复合材料夹层结构常用芳纶纸蜂窝(≤ 48 kg/m3)导致结构重量效应偏低,因此未来工作重点是开发高性能热塑性复合材料夹层结构共胶接成型用低密度高耐温泡沫/蜂窝芯材[28-32]。

图 15 空客创新中心热塑性复合材料泡沫夹层结构[28]Fig. 15 Thermoplastic composite foam sandwich structure of airbus innovation center[28]

3 国内应用现状与差距分析

通过国家多个5年研究计划体系化发展和型号需求牵引,目前已构建了面向第四代直升机装备的复合材料和工艺技术体系,基本满足在役在研型号需求。T300级碳纤维及R级高强玻璃纤维广泛应用,主要以环氧树脂基体为主,基本满足在役在研型号需求。

在“一带一路”国家战略大背景下,将重点建设支撑我国陆军飞起来的军用直升机装备,以东南亚为代表的沿线国家存在典型沙尘重雨水等恶劣自然环境,对复合材料抗冲击性能提出了更高需求。军用直升机战场生存力提升对于关键结构部位复合材料弹击损伤性能也提出了更高需求。正在开展高性能热塑性复合材料直升机特定结构应用探索性研究,但基于国内重材料研制轻材料应用的传统认知,附加直升机独有旋翼动部件引发的结构高疲劳特性,尚待跨过复合材料应用传统积木式方法认证高昂成本及漫长周期的这道“死亡之谷”。

3.1 应用现状

目前国产直升机以尾段、起落架和旋翼桨毂中央件等为代表的高损伤阻抗、高抗疲劳及弹击损伤容限特定结构部位,材料选用以第二代韧性环氧树脂碳纤维复合材料、钛合金和高强度结构钢为主。热固性复合材料抗冲击性能较差、钛合金和钢合金重量较大,迫切需要开展上述特定结构的替代材料应用研究。

正在开展预先研究的3D编织结合非热压罐固化等工艺为代表的先进复合材料,可用于替代上述特定结构的现有材料,但受3D编织复合材料尚无成熟可用的结构强度设计工具制约,离实际工程应用尚存在较大距离[33-35]。

高性能热塑性复合材料应用以传统预浸带2D铺层成型工艺为主,结构强度设计工具可沿用现有环氧热固性复合材料,也具备传统复合材料2D铺层积木式鉴定取证所需的试样-元件-组件-部件-系统的实验设计及分析验证能力,因此高性能热塑性复合材料是现阶段上述特定结构现有材料的最佳替代材料。

3.2 差距分析

直升机高损伤阻抗、高抗疲劳及弹击损伤容限特定结构部位应用高性能热塑性复合材料,是一项能够大幅度改善韧性、疲劳及损伤容限等力学性能、降低生产成本、缩短生产周期和收益颇丰的适用技术。通常新研复合材料在结构上的大规模应用主要受限于性能和成本两大因素。从结构设计方的角度来考虑,主要需要研究采用高性能复合材料新技术的同时如何确保型号安全;从结构制造方的角度来考虑,主要关注采用高性能复合材料新技术的同时不增加原始制造成本;从材料研制方的角度来考虑,更应注重高性能复合材料技术研发的需求牵引和推向应用时的技术成熟度。

国内高性能热塑性复合材料开始于“七五”计划期间,最早由吉林大学开展国产PEEK研制,“八五”至“十五”期间陆续与北京航空材料研究院合作开展了淤浆法,静电粉末法等预浸料制备及复合材料制造技术研究,完成了以某型固定翼运输机为型号背景的加筋口盖及加筋壁板类结构的制造工艺验证及装机验证考核;但后期受限于树脂稳定性、预浸料制造工艺等限制,国产高性能热塑性复合材料的应用研究几乎停滞不前。

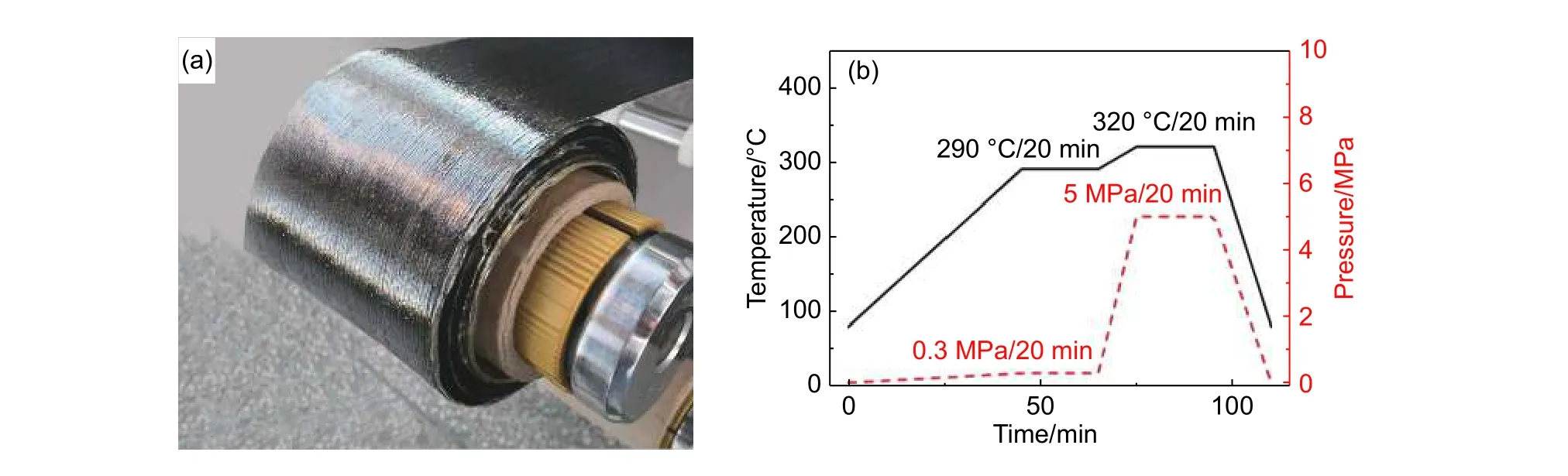

近年来,吉林大学、北京航空航天大学、南昌大学、东华大学及中航复合材料有限责任公司等国内高校及公司相继开展了高性能热塑性复合材料研制及应用研究工作,国内PEEK等高性能热塑性树脂合成及改性技术逐渐达到国外技术水平,且以此为基础的预浸料制备技术及复合材料成型工艺得到了初步验证,如图 16(a)、(b)所示,国产高性能热塑性复合材料已经具备了进一步应用研究工作开展的基础。

图 16 国产热塑性预浸料(a)和复合材料成型工艺(b)Fig. 16 Thermoplastic prepreg(a)and curing curve of composite(b)

图 17 复合材料层板(a)和无损检测结果(b)Fig. 17 Composite laminate(a)and NDT result of composite(b)

东华大学先进低维材料中心热塑性复合材料科研团队(原吉林大学团队部分成员),在近二十年的PEEK、PAEK树脂合成及改性工作基础上,开展了连续纤维增强PEEK预浸料及其复合材料的研究工作,如图 17(a)、(b)所示。其中,所研制的树脂基体(牌号YC-PEEK)与国外商业化的热塑性复合材料专用树脂基体相比,玻璃化转变温度提高10 ℃,但完全熔融温度降低约40 ℃,如表2所示。

同时,采用自主研发的热熔预浸料设备,研制了连续碳纤维增强PEEK窄带预浸料。并采用热压成型工艺制备了内部质量完好的复合材料层合板。

针对热塑性复合材料自动化成型工艺,东华大学与南京航空航天大学合作开展了基于热塑性预浸料的自动铺丝工艺验证,如图18(a)、(b)所示,结果表明,预浸料树脂的低熔融温度特性降低了成型工艺温度,基本满足了自动铺丝工艺性要求。

综上,随着国内PEEK等高性能热塑性树脂合成及改性技术逐渐达到国外技术水平,且以此为基础的预浸料制备技术的发展以及复合材料成型工艺验证,国产高性能热塑性复合材料已经具备了进一步应用研究工作开展的基础。

针对某型直升机滑橇起落架的背景需求,开展了适用于热熔法连续预浸工艺的聚芳醚酮树脂基体及热塑性复合材料管梁自动铺丝成型工艺研究,因起步较晚,对比欧美国家高性能复合材料尚存在一定差距,主要体现在:复合材料韧性和冲击性能指标的层间剪切强度值相比国外同类材料低25%左右;成型工艺窗口相对较窄,成型工艺条件较高;无成熟可用的国产配套低密度高性能芯材;应用验证仍停留在主要依赖传统积木式实验[36-37],离西方国家成熟应用的直升机复合材料高效率高置信度虚拟认证以仿真为主、以实验为辅的方法[38-41]尚存在较大差距。这些都成为制约高性能热塑性复合材料在直升机特定结构上应用推广拓展的关键因素。

表 2 热塑性预浸料用PEEK性能对比Table 2 PEEK properties comparison for thermoplastic prepreg

图 18 热塑性预浸料的分切(a)和热塑性预浸料自动铺丝工艺验证(b)Fig. 18 TP prepreg slitting(a)and AFP processing of TP prepreg(b)

4 高性能热塑性复合材料技术需求预测

直升机因其所独有的向后/侧向飞行、空中悬停及空中定点回转等固定翼飞机所无法完成的机动动作,其在军事及应急救援体系等准军事等领域的作用无可替代,未来15年至20年内,预测我国将至少需要3000余架各型军用直升机,在高损伤阻抗、高抗疲劳及弹击损伤容限特定结构设计领域发挥关键作用的高性能热塑性复合材料,将是未来技术发展的聚焦点之一。

此外,根据国外高性能热塑性复合材料发展趋势及国内外高性能复合材料差距分析,未来我国直升机高性能复合材料主要技术需求预测如下:以原位AFP、热压罐辅助分区感应加热等为代表的低成本自动化制造工艺,解决工厂对于直接制造成本敏感的问题;以PPSU、PEI泡沫等为代表的配套低密度耐高温芯材,解决直升机广泛应用的夹层结构设计制造需求;以损伤在线检测工业CT技术、基于真实物理的3D FEM模型等为代表的高效率高置信度虚拟认证技术,加速新研高性能热塑性复合材料在直升机特定结构上的应用转换。