耐高温陶瓷基结构吸波复合材料研究进展

胡 悦, 黄大庆, 史有强, 张 昳, 何 山, 丁鹤雁

(中国航发北京航空材料研究院 隐身材料重点实验室,北京 100095)

雷达隐身技术对于武器装备的战场生存、突防及作战能力的提升有着重要意义,自二战以来得到了各军事强国的广泛关注,也是先进武器装备的重要战技指标之一[1-3]。随着近年来现代战争攻防转换加快,各类空间探测技术及战略防御系统的协同打击能力显著提升,武器装备的多角度、全方位隐身技术成为当前隐身技术领域的重要发展方向。采用吸波材料是实现武器装备雷达隐身功能的重要途径之一,然而,传统的磁性粒子填充高分子吸波材料在高温下会发生性能下降和化学分解,无法满足巡航导弹冒头端、发动机尾喷口、超高音速飞行器表面等武器装备高温部位的隐身需求,严重限制了全方位隐身技术的发展,开发耐高温、耐腐蚀、抗氧化的耐高温吸波材料势在必行[4-6]。

对于发动机尾喷口等高温部位而言,其服役温度可高达900 ℃甚至1000 ℃以上,同时面临着高速气流冲刷、氧化及燃气腐蚀等恶劣的环境威胁,对耐高温吸波材料的研发提出了严峻的要求与挑战。考虑到武器装备对推力、质量、可靠性的要求,结构功能一体化的耐高温结构吸波复合材料更具先进性优势[6]。陶瓷基耐高温结构隐身复合材料是以先进陶瓷基复合材料为基础发展起来的结构-功能一体化复合材料,具备结构承载和雷达吸波双重功能,而且保留了陶瓷材料耐高温、耐腐蚀等优点,适用于发动机尾喷口等超过1000 ℃的使用环境,是未来武器装备实现包括高温部位在内的全方位隐身技术指标的重要材料,具有广泛应用前景和战略意义。本文对近年来陶瓷基结构吸波复合材料的研究进展及发展趋势进行系统梳理,总结陶瓷基结构吸波复合材料的隐身性能设计方法,为该材料未来的研究与应用提供参考。

1 结构吸波复合材料设计方法

1.1 材料性能设计

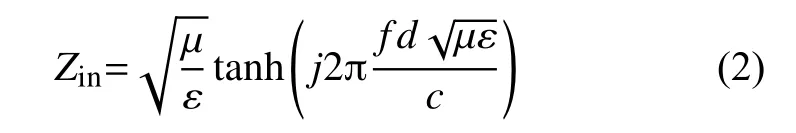

根据传输线理论和阻抗传递计算方法,自由空间中带反射背衬的单层吸波材料反射率(R)可表示为:

式中:ΓRC为材料的反射系数(reflection coefficient),Zin为材料的等效输入阻抗,可用下列公式表示:

可以看出,平板材料的反射率与材料的复介电常数和复磁导率密切相关。Duan等[7]计算了2.86 mm电损耗型(μ= 1)吸波材料的R< -10 dB所需的材料复介电常数范围(图1)。由图1可以看出,吸波材料的ε应该处于一个适中的范围(ε′ =3~15;ε′′ = 2~10),过大的ε会使材料呈现电磁屏蔽特性,过小的ε会使材料呈现透波特性[5]。

图 1 不同频率时反射率R < -10 dB对应的介电常数范围(厚度2.86 mm)[7]Fig. 1 Range of dielectric constant corresponding to reflectivity R< -10 dB at different frequencies when the thickness is 2.86 mm[7]

1.2 微观结构设计

单一材料的吸波性能较为有限,因此研究者往往通过微观结构设计改善材料的吸波性能。Yin等[8]将吸波材料的微观结构总结为两类:A/B型和A/B/C型。A/B型吸波材料由一个与自由空间阻抗接近的材料A和作为介电损耗相B组成,如图2(a,b)所示。其中A相往往是一类低介电透波基体材料,例如 Si3N4、SiO2、莫来石(mullite)等,也可以是多孔陶瓷中的气孔相,起到与自由空间阻抗匹配的作用,使入射电磁波进入到材料内部。B相一般是高介电的电磁波吸收材料,例如SiC、Ti3SiC2、碳纳米管(CNT)、石墨烯(graphene)等等,将入射的电磁波通过电损耗或磁损耗吸收掉。A/B/C型吸波材料是在A/B型基础上发展起来的,在A/B型材料的基础上引入一个介电性能位于A相、B相之间的C相(图2(c)),可以进一步提高复合材料整体的阻抗匹配特性和电磁损耗能力。通过调整微观掺杂相(B相/C相)形貌、结构、浓度、分散方式等,可以对复合材料的吸波性能进行优化,达到目标频段内的理想吸波性能。

图 2 吸波复合材料的微观结构设计[8] (a)A/B型;(b)梯度A/B型;(c)A/B/C型Fig. 2 Microstructure models of electromagnetic(EM) absorbing materials[8] (a) A/B type;( b) gradient A/B type;(c)A/B/C type

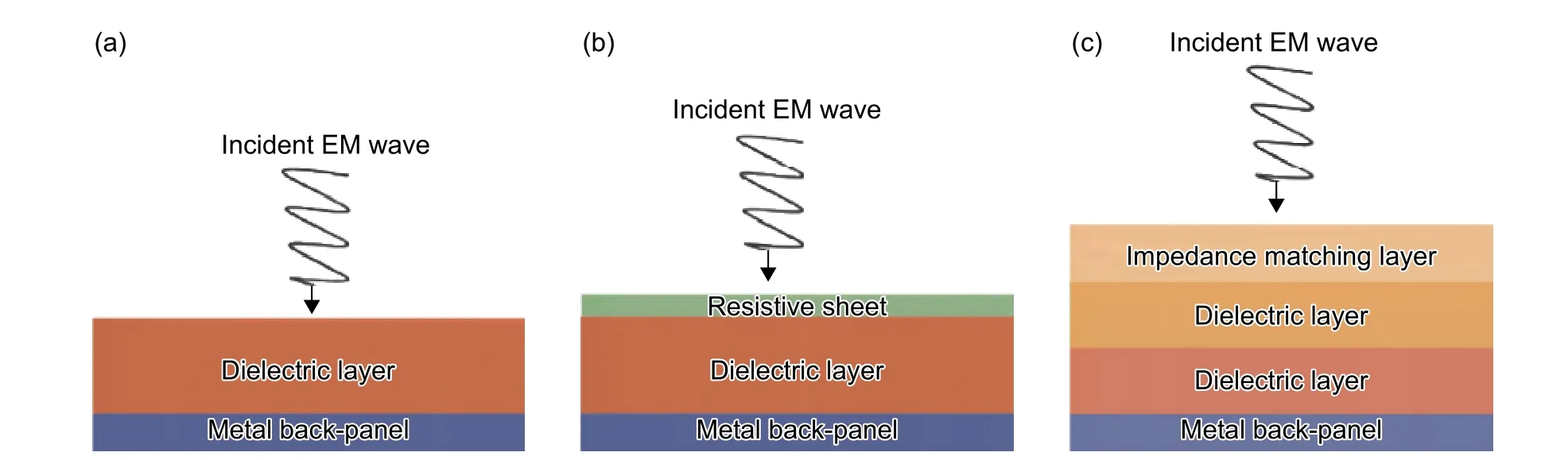

1.3 宏观结构设计

陶瓷基结构吸波复合材料的宏观结构设计主要包括多层结构设计[9]和超材料结构设计[10]两类。通过宏观结构设计可以进一步提升陶瓷基结构吸波复合材料的吸波性能,特别是在拓宽吸收带宽方面有着很大优势[10]。图3所示的几种多层结构设计方式,通过改变材料厚度和沿厚度方向的阻抗特性,可以有效提高某一频带内的吸波性能。

2 陶瓷基复合材料

陶瓷材料具有耐磨、耐高温、质量轻、硬度高、抗化学侵蚀性好等优点,在发动机高速轴承、活塞、密封环、阀门导轨等高匹配精度部件及高温结构件上有重要应用前景。然而,陶瓷材料本质上的脆性却严重影响了其在发动机热结构件领域的应用。为了克服单相陶瓷材料韧性低、缺陷容忍度差等缺点,研究者开展了大量的陶瓷材料增韧方法研究。目前主流增韧手段主要包括相变增韧、细化增韧、弥散(颗粒、晶须等)增韧、连续纤维增韧、仿生结构增韧等等。不同增韧手段在制备难度、材料成本和增韧效果上各有优劣,例如,相变增韧是一类有效的氧化锆陶瓷增韧途径,能大幅提高其常温断裂韧性,但在高温条件下容易失效,影响材料可靠性。弥散增韧将非连续的颗粒、晶须等分散至陶瓷基体材料中,使裂纹扩展时发生钉扎、偏转、拉脱或桥联而吸收能量,从而提高材料断裂韧性,具有制备周期短、工艺简单等优点,但增韧效果较为有限。与其他增韧方式相比,连续纤维增韧陶瓷基复合材料(continuous fiber reinforced ceramic matrix composites,CFCMC)增韧效果好、可靠性高,是目前最有前景的陶瓷增韧方法之一,在航空航天发动机热结构件等领域有着显著应用前景。

CFCMC是一种全新类型的复合材料,其基体和增强纤维为陶瓷材料,能耐高温,而且通过纤维增韧及界面层制备使得材料在断裂时发生纤维/基体脱粘,从而实现陶瓷增韧,被认为是可应用于发动机高温及超高温部件领域替代高温合金的首选材料(图 4)[11]。CFCMC的研究始于 1973年,Levitt等[12]使用高强度的碳纤维(Cf)制备了Cf增韧玻璃基材料。20世纪70年代中期,日本Nippon Carbon公司研制成功高性能SiC纤维(SiC-Nicalon),使纯陶瓷质连续纤维增韧陶瓷基复合材料成为可能。40余年来,美国、日本、欧洲各国对陶瓷基复合材料CFCMC的制备、加工、连接工艺开展了大量研究工作,形成了以SiCf/SiC为主的一系列CFCMC材料体系,取得了从理论到实验,再到产业化的里程碑式跨越,在民用航空发动机上已经取得一定应用。

图 3 结构吸波复合材料的多层结构设计 (a)Dallenbach吸收体;(b)Salisbury屏吸收体;(c)阻抗匹配型吸收体[9]Fig. 3 Multilayer structure of electromagnetic(EM)absorbing materials (a)Dallenbach layer absorber;(b)Salisbury layer absorber;(c)impedance matching absorber[9]

图 4 发动机热端结构件材料发展趋势[11]Fig. 4 Development trends of high temperature materials for turbine components[11]

3 陶瓷基结构吸波复合材料

3.1 均相陶瓷基吸波材料

SiC陶瓷强度高、硬度高、密度小、耐高温、耐化学腐蚀,是一类很好的陶瓷基吸波材料。SiC作为一种宽带隙半导体材料(3C-SiC的带隙宽度为2.3 eV,6H-SiC的带隙为3.03 eV),其电阻率介于金属和半导体之间。一般纯相SiC的电阻率为 109~1010Ω·m(α-SiC)或 > 106Ω·m(β-SiC),不适合直接作为吸波材料使用[13]。因此,研究者往往通过元素掺杂改性,对SiC陶瓷的电阻率进行调控,使其具有理想的吸波性能,涉及的掺杂元素包括 B、N、Fe、Al、Ni等。李权等[14]对掺杂改性的SiC吸收剂介电性能进行了总结,如图5所示。结果表明,Al、Fe、Ni、N等元素的掺杂往往会提高SiC的介电常数,而B元素的掺杂会降低SiC的介电常数,这对于后期继续开展SiC陶瓷介电性能调控与阻抗匹配研究有着一定的指导意义。此外,改变微观结构也是调控SiC陶瓷吸波性能的一种有效途径。减小SiC颗粒或SiC晶须的尺寸,有利于提升其介电常数虚部,从而增加介电损耗性能[14-15]。Zhang等[16]利用碳纳米管、Si粉和SiO2粉合成了SiC纳米线吸波材料,材料整体厚度为4 mm时,反射率R最低可达-30 dB,R小于-10 dB的有效吸收带宽(effective absorption bandwidth,EAB)可达3.7 GHz;Wang 等[17]利用静电纺丝法制备了SiCN纳米线,厚度为1.8 mm时,材料R最低可达-53.1 dB,有效吸收带宽为5.6 GHz。由此可见,对纯相陶瓷进行掺杂改性或者纳米化,有利于提高其吸波性能。

图 5 掺杂改性SiC陶瓷粉体的介电性能[14]Fig. 5 Reported dielectric properties of SiC powder doped by trace elements[14]

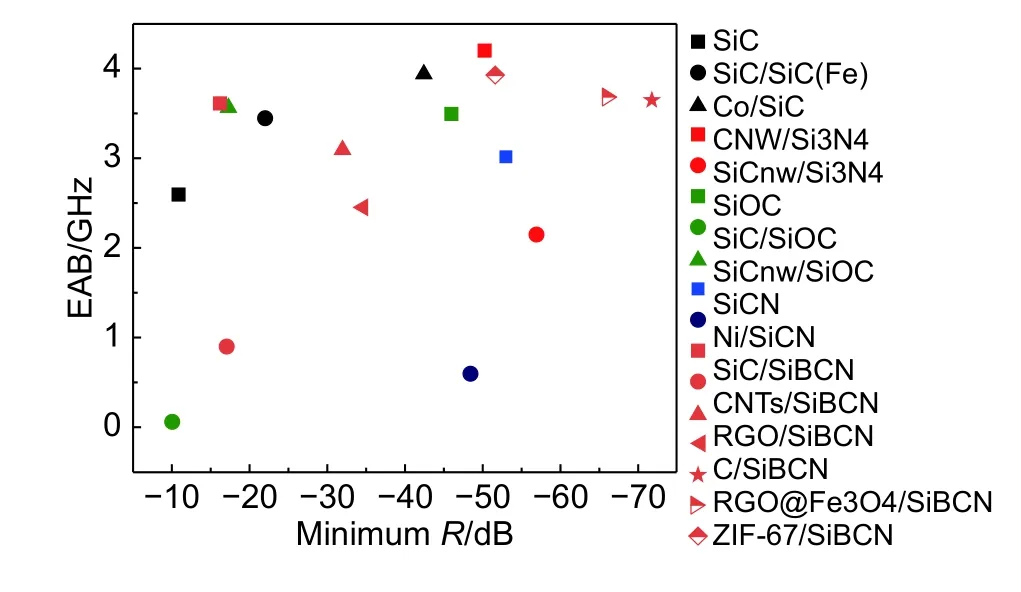

除掺杂改性SiC基陶瓷外,掺杂改性钡铁氧体(BaFe12O19,BFO)陶瓷也是近年来研究较多的吸波陶瓷体系之一。与电损耗型的SiC陶瓷不同,BFO陶瓷是铁磁性材料,对电磁波有磁损耗作用。BFO陶瓷具有高居里温度、高饱和磁化强度、良好的耐腐蚀性等优点,具有广泛应用前景,引起了国内外研究者的关注。近年来,有研究者利用Ti、Co、La、Ni、Zr等元素对BFO陶瓷进行掺杂改性,取得了较好吸波效果,如表1所示。Rana等[18]利用共沉淀法制备了 Co 掺杂的 BaCoxFe12-xO19(x= 0.4、0.8、1.0)材料,12.4~18 GHz频段内的反射率R最低可达-45 dB。Feng等[19]利用固相反应法制备了BaCoxFe12-xO19(x= 0.1、0.2、0.3、0.4),并对其在2.6~18 GHz范围内的吸波性能进行了研究,结果表明当x=0.4时,BaCoxFe12-xO19可达到最优的吸波性能,R最低可达-32.1 dB。Shi等[20]利用Ni2+-Zr4+两种元素进行共掺杂制备了BaNixZrxFe12-2xO19(x= 0.2~0.8)吸波材料(简称BNZFO-x)。磁性金属元素Ni与高价态元素Zr的共掺杂使材料产生了双共振峰,R最低可达-60.6 dB,有效吸收带宽达到7.68 GHz,是一种性能优异的吸波材料(如图6所示)。

表 1 文献报道的掺杂改性钡铁氧体陶瓷吸波性能Table 1 Microwave-absorbing properties of doped BFO ceramics in literature

3.2 弥散相增强型陶瓷基吸波材料

弥散相增强型陶瓷基吸波材料指的是含两相或两相以上的复相陶瓷吸波材料,而且至少有一种增强相为非连续相。常见的弥散相增强陶瓷基吸波材料按弥散相的类型分类,可分为颗粒增强、晶须增强、二维材料增强、复合结构增强等几类。材料中的弥散相一般起到两种作用:(1)材料增韧,弥散相增韧是传统结构陶瓷增韧的最简单的一种方式,在氧化铝陶瓷、氧化锆陶瓷、碳化硅陶瓷等多个材料体系都有广泛的研究与应用;(2)吸波性能增强,在陶瓷基吸波材料中,复相陶瓷中的增强相往往起到吸收剂的作用,增强电磁波在材料中的衰减。

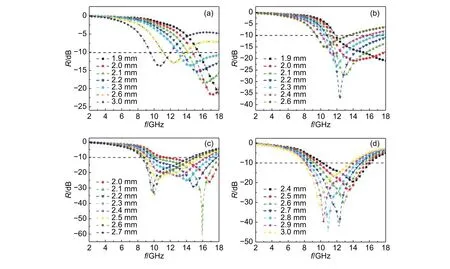

聚合物前驱体裂解转化陶瓷(polymer-derived ceramics,PDCs)是重要的陶瓷吸波复合材料制备方法之一。图7总结了目前国内外文献报道的弥散相增强型PDCs吸波材料吸波性能。目前广泛研究的吸波 PDCs体系包括SiOC[29-30]、SiCN[31-32]、SiBCN[33-38]等等。通过聚合物前驱体的分子结构设计、掺杂元素引入、高介电弥散相引入以及裂解工艺调控等方式,可以调控PDCs中的相结构,进而调控其反射率。主要涉及的弥散相包括各类纳米碳结构(碳纳米管、碳纳米线、石墨烯等)、SiC(纳米颗粒、纳米线)和导电金属及其化合物(Ni、Co、Fe3O4、ZIF-67 等)。例如,Luo等[26]合成了一种富碳聚(二乙炔)二甲基硅烷(PDSDA),通过 Co2(CO)8与炔基的络合作用引入Co元素,制得Co-PDSDA。Co-PDSDA高温裂解得到的陶瓷材料中含有大量的弥散相纳米晶体,包括SiC、CoSi、Co2Si和纳米碳结构,从而提高了整个材料的吸波性能,R最低可达-42.43 dB,有效吸波范围达 3.94 GHz(8.46~12.4 GHz),远超过通常的PDC-SiC材料(如图8所示)。由聚硼硅氮烷裂解转换得到的SiBCN陶瓷是近年来研究较多的一类PDC陶瓷材料,其内部富含丰富的纳米碳结构[37]。改变SiBCN陶瓷的退火温度可以调整其内部纳米碳的结构及含量,进而调节材料的吸波性能,目前报道的X波段R最低可达-71.8 dB,有效吸波范围为 3.65 GHz(8.2~11.85 GHz)[37]。

图 6 BNZFO-x陶瓷在2~18 GHz范围内的反射损耗曲线[20]Fig. 6 RL curves of BNZFO-x ceramics in frequency ranges of 2-18 GHz (a)x = 0.2;(b)x = 0.4;(c)x = 0.6;(d)x =0.8[20]

图 7 文献报道的弥散相增强PDCs最低反射率R及有效吸波频带(EAB,R < -10 dB)[24-38]Fig. 7 Reported reflectivity(R)and effective absorb bandwidth(EAB, R < -10 dB)of PDCs[24-38]

3.3 多孔陶瓷及陶瓷蜂窝吸波材料

多孔陶瓷是一类含有大量气孔的新型陶瓷材料,具有密度低、隔热性能好、吸音性能优异等特点,在轻质隔热、保温、水处理、新能源等领域有大量应用。对于结构吸波材料而言,多孔结构也有着独特优势,可以显著改善基体材料的阻抗匹配特性。多孔陶瓷可以看作是由陶瓷基体和气孔相组成的两相复合材料,因此与致密陶瓷材料相比,多孔材料与自由空间的阻抗匹配性能更好,电磁波更容易进入吸波材料的内部[39]。而且在多孔材料中,电磁波可以在气孔腔体及气孔之间产生多次散射、折射作用,提高电磁波在材料内部的震荡损耗,有利于电磁波在材料内部的迅速耗散[40]。

图 8 厚度2.65 mm的含钴陶瓷(a)TEM照片;(b)电子衍射图样;(c)1100 ℃下2.65 mm不同钴含量的含钴陶瓷反射率(C1:0%,C2:1.24%,C5:2.25%,C7:3.84%,C8:4.98%)[26]Fig. 8 Co-containing ceramic with thickness of 2.65 mm(a)TEM image;(b)electron diffraction pattern;(c)reflectivity of Co-containing ceramics pyrolyzed at 1100 ℃ with different contents of cobalt(C1:0%, C2:1.24%, C5:2.25%,C7:3.84%, C8:4.98%)[26]

多孔陶瓷材料可分为开孔型和闭孔型,一般采用模板法、造孔剂法、发泡法、冷冻干燥法等方法制备[41]。Zhang等[42]利用传输线理论和有限元方法,计算了不同类型SiC陶瓷的吸波性能,发现富含气孔的SiC泡沫陶瓷在X波段的反射率显著优于致密SiC陶瓷或SiC粉体,这是由于多孔结构有利于材料与自由空间的阻抗匹配,同时可以产生感生电流增加材料内部的电磁波损耗。朱新文等[43]对模板法制备的SiC陶瓷吸波性能进行的研究也发现,网眼型多孔结构有利于提高材料的吸波特性,而且网眼尺寸对材料的吸波性能有明显影响,一定程度上减小网眼尺寸有利于电磁波在材料内部的衰减。

近年来,快速发展的3D打印工艺,也为多孔陶瓷的结构设计和精确制造成型提供了新的思路。Meng等[44]利用3D打印的方法制备了网格结构的PLA模板,进而通过模板法和浆料浸渍法制得含有SiC网格的石英陶瓷材料(ISCS/SO),并分别测试了该材料在 800 ℃、900 ℃、1000 ℃、1100 ℃ 下热处理100 h后的吸波性能,证实该材料在800 ℃以下具有较好的吸波性能稳定性,同时在900 ℃以上短时热处理后也可保持较好的吸波性能(图9)。Mei等[45]利用陶瓷3D打印结合化学气相沉积法制备了具有特定结构的多孔Al2O3/SiC陶瓷蜂窝(图10),通过蜂窝内部角度的设计可以优化材料的吸波性能,当孔道角度为30°时,材料的最低反射率可达到-63.65 dB,有效吸收带宽覆盖整个X波段(8.2~12.4 GHz)。

图 9 ISCS/SO样品 (a)照片;(b)不同热处理条件下8.0~18.0 GHz范围内的平均反射率[44]Fig. 9 ISCS/SO sample (a)picture of the polished side face;(b)mean reflectivity in the frequency ranges of 8.0-18.0 GHz under different heat treatments[44]

3.4 连续纤维增强型陶瓷基结构吸波复合材料

虽然弥散相增强和多孔型陶瓷基复合材料具有良好的吸波效果,但在力学性能方面提升有限,一定程度上限制了它的应用范围和使用寿命。CFCMC是通过引入连续纤维及界面层的设计实现陶瓷增韧,是目前改进陶瓷材料力学性能最可靠的手段之一。因此连续纤维增强型陶瓷基结构吸波复合材料也被认为是高温结构隐身领域的重要材料。由于涉及军事应用,目前相关材料的公开报道很少,主要集中于不同纤维类型、不同界面相组成、不同基体材质和不同制备工艺对材料的吸波性能影响机理研究。

图 10 3D打印Al2O3/SiC复合材料 (a)实物照片;(b)SEM照片;(c)示意图;(d)不同孔道角度对应的反射率(R)和有效吸收带宽[45]Fig. 10 3D printed Al2O3/SiC whiskers composites (a)sample photo;(b)SEM image;(c)schematic diagram;(d)EAB and R at optimal thickness between 3D printed Al2O3/SiC whiskers composites with varying angles[45]

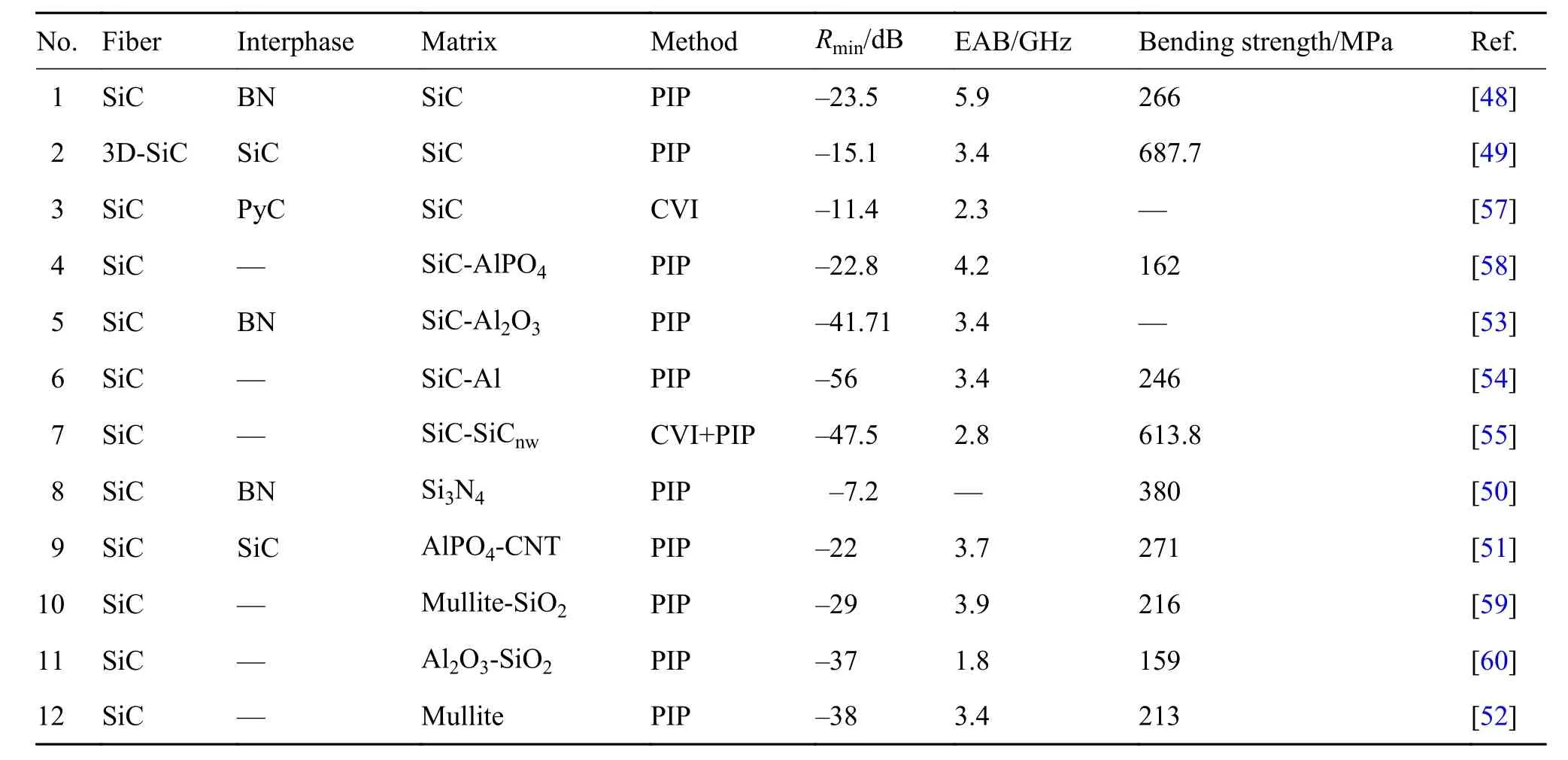

表 2 文献报道的连续纤维增强陶瓷基复合材料吸波性能及力学性能Table 2 Microwave-absorbing properties and mechanical properties of CFCMCs in literature

CFCMC的制备工艺主要有三种:化学气相渗透法(CVI)、前驱体浸渍裂解法(PIP)和反应溶体渗透法(RMI)。其中RMI工艺由于会残留一定量的金属,造成材料反射率过高,一般不用于结构隐身陶瓷材料的制备。CVI工艺和PIP工艺在陶瓷基结构吸波复合材料的研究中均有应用,CVI工艺周期较长,但产物纯度高、微观结构易于控制;PIP工艺难度相对较低、方便引入填料,但基体中易产生裂纹,影响复合材料强度。

表2总结了目前公开报道的连续纤维增韧结构吸波复合材料的吸波性能和力学性能。由表2可以看到,目前文献报道的主要还是以SiC纤维增强复合材料为主。目前主流的商品化SiC纤维为先驱体转化法制备的SiC纤维,具有一定的电损耗特性,不仅可以作为复合材料的增韧相,还可以起到电磁波吸收剂的作用。通过调节纤维烧成工艺,可以调节SiC纤维中的C含量,进而调节纤维的电导率,增强材料的阻抗匹配特性。此外,在材料中进行B、N、Ti等元素的掺杂,也可以起到调节纤维电性能的效果[46-47]。界面层方面,由于陶瓷基复合材料的界面层对于材料力学性能有着关键性影响,目前仍以技术较为成熟的热解碳(PyC)和氮化硼(BN)界面层为主。在基体材料方面,SiC、Si3N4、氧化物(莫来石、SiO2、AlPO4)等多种陶瓷基体都有相关报道[48-52],利用低介电陶瓷粉体、金属微粉、低维纳米材料作为填料可进一步调节复合材料吸波性能[51,53-55]。Han等[55]利用 CVI方法在 KD-ⅡSiC纤维表面生长SiC纳米线(SiCnw),再通过PIP方法制成SiCf/SiC-SiCnw复合材料,可达到力学性能和吸波性能的双重提升,常温下R最低可达-16.5 dB(EAB=1.3 GHz),600 ℃ 时R最低可达-47.5 dB(EAB = 2.8 GHz)。

此外,通过陶瓷基复合材料的宏观/微观结构多尺度结构设计,可以协同增强材料在多个电磁波频段内的吸波效果。Tian等[56]利用PIP工艺设计制备了基于Salisbury屏吸收体的三明治结构SiCf/SiC复合材料,具有良好的常温/高温吸波性能;Zhou等[10]利用CVI法制备了SiCf/Si3N4复合材料,并利用高精度机床在复合材料表面加工出具有交叉沟槽的超材料结构,通过“纤维微观结构-气孔结构-表面超材料结构”三者协同作用(如图11所示),提高复合材料在不同频率的协同吸波性能,在 8 GHz和 18 GHz的反射率分别可达-15.3 dB和-14.8 dB。

图 11 SiCf/Si3N4结构吸波复合材料的多级结构设计[10]Fig. 11 Multiscale structure design of SiCf/Si3N4 structure wave absorbing composite material[10]

4 总结与展望

耐高温陶瓷基结构隐身复合材料是解决高温隐身问题的关键材料,是未来武器装备实现包括高温部位在内的全方位隐身技术指标的重要材料,具有广泛应用前景和战略意义。相关领域近年来的不断发展,逐渐形成了以元素掺杂改性、弥散相增强、多孔结构设计、多层结构设计、超材料结构设计等方式为主的陶瓷材料吸波性能调控手段,取得了显著进展。

(1)材料体系方面,目前主流研究的陶瓷基结构吸波材料体系分为掺杂改性的碳化物(SiC、SiCN、SiBCN等)和氧化物(钡铁氧体系列、莫来石系列等)两类。通过金属微粒(Ni、Co)、纳米碳材料(碳纳米管、石墨烯)、Ti3SiC2等填料对其改性,可以大范围调控材料电磁特性,从而得到理想的吸波性能。

(2)吸波特性方面,目前报道的陶瓷基复合材料吸波性能主要仍集中于X波段。而就实际应用而言,低频波段(S波段、L波段)的吸波性能也非常重要,未来应在陶瓷基复合材料低频吸波性能方面开展更多研究工作。此外,目前文献报道的陶瓷材料吸波性能多为常温吸波性能,对高温下吸波性能及其长时演化规律研究报道较少,应在后续研究工作中进一步加强。

(3)未来发展方面,连续纤维增韧陶瓷吸波材料由于其内部长纤维在陶瓷基体内的出色增韧效果,在结构承载和吸波功能的综合性能上更具优势,在航空发动机等热端部位具有重要应用前景。在未来的工作中,可以从纤维电性能调控和基体结构/性能调控两方面入手,结合材料的微观-宏观结构设计和3D打印等新型陶瓷制备工艺,进一步提升材料性能。