直升机陶瓷复合装甲发展现状及新型材料应用前景

武 岳, 王旭东, 刘 迪, 李炯利, 郭建强,李文博, 张海平, 曹 振

(1.中国航发北京航空材料研究院 铝合金所,北京 100095;2.北京石墨烯技术研究院有限公司,北京 100094;3.北京市石墨烯及应用工程技术研究中心,北京 100095)

在现有立体化作战模式中,军用直升机利用它独特的空气动力特性,可以不受地形、地物的限制,做到无需起降跑道,垂直上下、空中悬停、贴地飞行,极大地提高了陆军的机动作战能力,军事上有着不可取代的特殊作用[1]。但军用直升机的作战特性导致其容易被敌方地面火力击中,在防护性能不足的情况下极易使直升机损毁。军用直升机的防弹装甲配置与其飞行性能是天生矛盾体,装甲过重将影响飞行性能,而装甲缺失将导致直升机战场生存力差,损毁概率增加[2]。在当前国内发动机性能的限制下,解决该矛盾就必须实现最合理的防弹装甲系统的配置,从趋势上必须向轻量化、非金属化、复合化发展,从根本上必须解决“轻”与“强”的问题[3],采用轻质高强防护材料制备复合装甲,降低军用直升机弹击核心防护区域的防弹装甲所占用的重量比例,将是可行的发展方向。

1 国内外研究状况及发展趋势

1.1 国外研究状况

受限于空间和自身重量等因素,军用直升机仅在弹击核心防护区域敷设防弹装甲板,次要区域采用轻质的结构防护方式。由于军用直升机目前受到的最大武力威胁来自地面,因此目前国外大部分军用直升机的防护区域集中于飞机座舱底板,两侧、驾驶舱座椅、驾驶舱玻璃及发动机舱等位置。防护目标也多以穿甲燃烧弹和高爆燃烧曳光弹为主。在防护材料的选择方面,西方军用直升机防护系统侧重于轻质结构,偏重于选择陶瓷防护材料。而俄罗斯主力直升机的防护材料主要是钢装甲或钢铝复合装甲[4]。

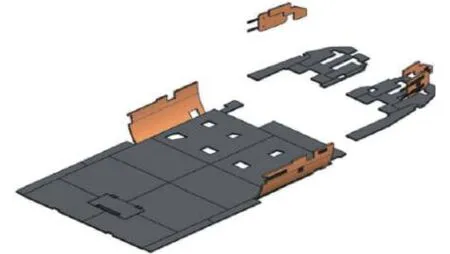

美军直升机广泛采用陶瓷-轻金属和陶瓷-复合材料[5],作为黑鹰(UH-60)、阿帕奇(AH-64)和支努干(CH-47)等军用直升机的防护装甲,用较轻便的防护重量获得较高的防护水平。例如UH-60“黑鹰”三军通用型运输直升机(海军型“海鹰”)在设计中非常注重战场生存力,在座椅和飞机的关键部位采用轻质复合装甲[6]。UH-60“黑鹰”运输直升机复合装甲配置如图1所示。

图 1 UH60“黑鹰”运输直升机复合装甲配置Fig. 1 Compound armor configuration of UH60 "Black Hawk" transport helicopter

美军AH64“阿帕奇”武装直升机具有极为突出的攻击能力,同时也具有较高的防护能力。该直升机防护要求为:机身下半球部位能够抵挡一发12.7 mm API弹的打击,机身大部分位置能够抵挡一发23 mm HEIT弹打击,直升机经破片打击后仍具备驾驶能力,受损飞机可维持飞行半小时以上[6]。此外飞机的旋翼桨叶也可防护12.7 mm API弹,在经历打击后能保证飞机继续完成飞行任务。为实现上述高抗弹生存力,AH-64“阿帕奇”武装直升机座舱周围及座椅采用了大量的碳化硼/芳纶、氧化铝/玻璃钢轻质复合材料装甲板。图2为阿帕奇直升机(AH-64)座舱防护主要装甲配置示意图。

图 2 AH64武装直升机座舱防护装甲示意图(红色剖面线为装甲区)Fig. 2 Schematic diagram of cockpit protective armor of AH64 gunship(red section line is armor zone)

CH-47是美国海军陆战队的主力运输直升机机型,其航程超过500 km,在机体座舱下部和两侧配置了复合装甲(图3),复合装甲的运用使其具有较强的抗弹生存力[8]。

相对于西方,俄罗斯的军用直升机(尤其是武装直升机)凭借优异的发动机性能,广泛采用金属材料作为防护装甲,装甲钢成为了基本的防护材料[9]。米系列(如米-28)和卡系列(如卡50)是俄罗斯两款主要的军用直升机。俄罗斯米里设计局所研制的米-28“浩劫”武装直升机的座舱装备为钢制全装甲,其基本防护材料采用装甲钢,可承受12.7 mm API的直接射击,同时可防护20 mm破片的打击,其驾驶舱防弹装甲门如图4所示,而且包括油箱、主减速器在内,重要部件和系统都配有防弹系统,能够保障飞机和驾驶员的安全。米-28的设计人员为减轻装甲质量,极大缩减了驾驶舱空间,以减少装甲直升机防护面积,所以米-28直升机比西方同类直升机的抗弹效果更为稳定[10-11]。

卡-50武装直升机是俄罗斯用于替代米-24的新型武装直升机,如图5所示。其基本防护材料同样是能够抗多次打击的金属装甲—钢-铝复合装甲。由于卡-50仅配备单驾驶舱,可集成大量装甲重点防护驾驶舱区域,仅驾驶位就敷设了高达350 kg的装甲板,具有抗 23 mm爆破弹的能力[12-13]。

图 4 米-28武装直升机及左侧驾驶舱防弹装甲门Fig. 4 Mi-28 armed helicopter and left cockpit bullet-proof armored door

图 5 卡-50武装直升机Fig. 5 Ka-50 armed helicopter

1.2 国内研究状况

相对于国外直升机而言,国内对于直升机用轻质装甲材料的研究起步较晚,针对我国军用直升机用防弹装甲与发达国家差距较大这一情况,我国曾专门开展包括“轻质高效防弹复合装甲材料”、“轻质陶瓷/混杂复合材料防弹装甲技术”等预研项目,对B4C陶瓷复合装甲材料的制备技术进行了系统研究,并对复合装甲材料的性能进行了大量的测试分析。目前国内型号上普遍采用B4C防弹复合材料装甲板作为直升机驾驶员座椅防护设计,具有防12.7 mm穿甲燃烧弹的能力,面密度为45 kg/m2左右,可抵御1次打击,后续的直升机驾驶员座椅采用的装甲基本沿袭这一技术。

B4C陶瓷面板复合装甲虽然初步满足了军用直升机驾驶员对来自底部、侧部威胁源的基本生命保障应用需求,但因B4C陶瓷的韧性较差,抗多次打击能力不足;而其复合装甲背板材料—高密度聚乙烯板虽然有高的强度和韧性,但刚度不足,难以为陶瓷面板提供足够的支撑,陶瓷的防弹作用无法得到充分发挥。所以非常有必要打破传统的设计和用材方式,将更轻、更强、更韧的材料应用于直升机防弹系统以提高其抗弹击能力,满足提高新一代攻击直升机及中型舰载直升机驾驶员和承担主要作战任务的乘员的生存率这一设计要求。

2 复合装甲抗弹机理

目前直升机所采用的复合装甲,通常是以陶瓷等具有高硬度、高弯曲强度的材料作为面板,同时采用具备高拉伸强度、高延伸率的树脂基高分子纤维复合材料作为复合装甲的背板[14-16]。相比传统的均质装甲材料,这种复合装甲可利用每一部分材料所具备的特性,针对侵彻过程中弹体与装甲板相互作用的机理合理排列装甲材料,以充分发挥材料特性[13,17-18]。在防护能力相当的情况下,复合装甲大大降低了装甲的整体质量,使装甲系统更易于实现轻量化。装甲的轻量化不仅可以提高直升机的机动性能,更能提升直升机的运载能力,具有极大的实战价值。陶瓷-高分子纤维材料复合装甲的抗弹机理如图6所示。

图 6 陶瓷-高分子纤维材料复合装甲的抗弹机理Fig. 6 Bulletproof mechanism of ceramic polymer fiber composite armor

在弹体侵彻复合装甲的过程中,首先会对复合装甲中的陶瓷面板产生具有高压应力的冲击。在弹体与陶瓷相互接触时,陶瓷材料表面会发生破碎,并形成破碎锥,材料表面出现裂纹,此时弹速降低20%,弹头发生形变或破碎,产生压缩波作用在陶瓷表面;随后破碎锥内的压缩波相互作用于陶瓷和弹体,沿弹体侵彻方向产生自由弹性波,陶瓷进一步破碎,并利用反射波使弹体烧蚀变钝,极大地消耗其动能;最后弹体继续侵彻,残余动能使陶瓷裂纹迅速扩展,而作用在陶瓷上的环向应力限制了裂纹扩展,最终形成了顶角60°的破坏倒圆锥[19-22]。在弹头侵彻过程中仅依靠高硬度的陶瓷材料是远远不够的,因为在冲击过程中陶瓷会发生弯曲,产生弯曲载荷,使陶瓷表面产生拉伸应力,最终提前发生破坏。只有给陶瓷提供背板的刚性支撑,才能使其发挥优良的压缩特性。此外,背板不仅要承受来自面板的弹体的冲击动能,更要吸收残余动能。树脂基高分子纤维具有优良的结晶性、高取向结构、高拉伸性能和优良的抗冲击性能。高分子纤维优良的结晶性、高取向结构使其拥有较高的比模量,这使纤维在承受较高频率的载荷时,能够避免因材料共振产生脆性断裂而引发的失效情况。当弹体继续侵彻背板的过程中,弹体的速度减小,弹体的烧蚀破碎有助于纤维材料的阻抗。纤维复合材料的层与层之间有树脂基体,不仅起到黏结作用,而且有利于能量的传递,即应变波从纤维织布层传递到树脂基体,再由树脂基体传到邻层。波的传递过程会使层合材料吸能的效果不断加强。这是由于在树脂基体中传递的波,使树脂基体内产生大量裂纹,并沿着纤维的方向扩展,纤维断裂拔出,致使聚合物织物发生分层,此过程极大地消耗了冲击动能[13,22],形成较大的变形(即鼓包),并最终使弹体停留在高分子纤维背板层,成功抵御子弹的侵彻。

复合装甲通过层合结构可得到刚性和柔性相统一的防弹背板。并且可以实现靶板对弹体的阻力恒定,使最大的阻力在侵彻的最初阶段就作用在弹体上,起到最佳的防弹效果[23-28]。对于防弹装甲而言,抗侵彻能力、抗冲击能力和抗崩落能力是决定其抗弹性能的三个关键因素,与组成材料自身的性能密切相关,抗弹能力与材料性能的具体关系如表1所示。

表 1 复合装甲抗弹能力与材料性能的关系Table 1 Relationship between bulletproof property and material property of composite armor

三个关键因素中,抗侵彻能力和抗冲击能力决定了防弹装甲的抗弹等级,而抗崩落能力则决定了装甲的抗多次打击能力。因此,装甲设计需利用材料自身良好的综合性能,进行层间设计组合,才能使复合装甲具备良好的防护能力。

3 防弹材料发展情况

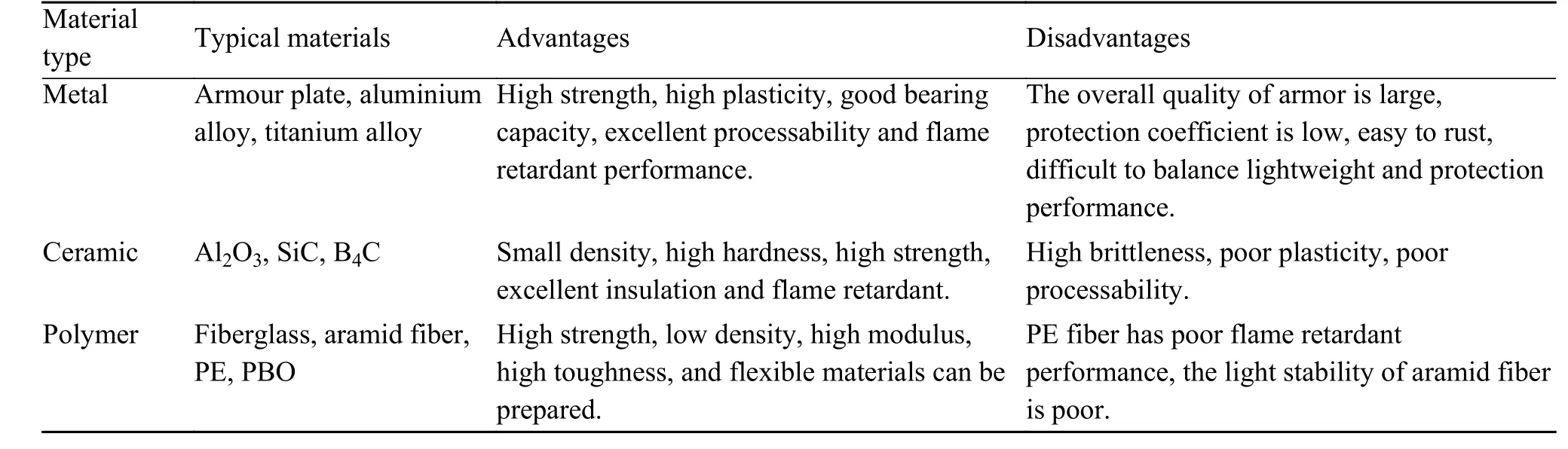

结构防弹材料的分类方法有很多,根据原材料的种类,现有的均质防弹材料主要有金属板、陶瓷板、高性能纤维复合防弹材料等。金属和陶瓷防弹材料主要利用自身的强度和硬度对子弹的碎片进行挫折、破坏或破碎,以达到防弹目的;高性能纤维基软质防弹材料防弹机构主要以弹头张紧和弹鞘为主。通过改变织物结构和纤维,冲击能量可以通过尺寸断裂等方式沿纤维向冲击点以外的区域吸收、耗散或分散,从而达到防护效果。表2为传统的均质防弹材料种类及概况[29-30]。

根据防弹需求,将传统防弹材料中的两种或多种进行层间设计组合,制备的复合装甲可充分发挥材料性能,具有抗弹能力高、重量低、结构可设计等优点。复合装甲材料各组分性能互补,产生协同效应,与单一均质材料相比,可大大提高装甲的综合性能。例如,在船舶钢盔甲上增加一层陶瓷板可以显著降低弹丸的侵彻效果,并且其结构质量降低1/4的同时,装甲单位面密度的比吸能值增加了35%。

优异的防弹复合材料不仅需要防住弹体本身的冲击,还要能够抵御弹体高速冲击所产生的冲击波。因此防弹材料至少需要具备以下三个条件:第一,吸能效果优。若新型复合装甲材料的比吸能值比目前的防弹材料高10%或更多,则这种防弹材料具备很好的应用前景。第二,减重效果好。军用装备的装甲质量与其机动性是两个相互矛盾的影响因素,只有实现装甲的轻量化,才能保证装备良好的机动性能。第三是成本低廉。低廉的生产成本是复合装甲实现技术推广和产业落地的前提[31-32]。目前,在直升机用防护装甲材料的工程化应用研究方面,国内外的研究发展趋势主要集中在以下三个方面:

(1)低密度高强度材料的研发,例如微叠层材料,梯度功能陶瓷(材料先进化);

(2)采用以陶瓷为面板,多种材料层间匹配复合背板结构(结构复杂化);

(3)扩大应用部位及覆盖范围,从单一的座椅防护,到座椅、驾驶舱及乘员舱地板和侧面等关键部位均配置防护装甲(应用范围扩大化)。

材料先进化是目前提升装甲性能最重要的研究方向,使防弹复合材料提升对弹体冲击动能的吸收能力,并卸载弹体高速打击过程中产生的冲击波。随着现代战争对装甲抗弹性能及减重程度的提升,传统的均质防弹材料难以满足防护需求。因此新型复合材料的研发成为了装甲的重点研究方向之一。目前新型复合防弹材料主要有石墨烯改性陶瓷材料、功能梯度装甲复合材料、微叠层装甲复合材料。

表 2 传统装甲材料简介Table 2 Introduction of traditional armor materials

3.1 石墨烯改性陶瓷材料

近年来出现的石墨烯是一种碳原子呈蜂窝状排列所构成的二维纳米材料,具有十分优异的力学性能,仅断裂强度就达到130 GPa,是目前人类已知的拥有最高比强度的纳米材料。同时由于石墨烯特殊的结构,使其具备良好的导热性,当石墨烯受到外力作用时,发生形变的是整个碳原子面,而不需要碳原子重排来适应外部压力,这样的特性使其结构十分稳定[33-34]。因此,石墨烯是作为复合材料增强相的理想选择。利用石墨烯的增强增韧特性对现有的材料进行有针对性的增强,同时改善材料的工艺性能,进一步提高其防弹制品的抗冲击性能,从而实现防弹用材料的更新换代[35-36]。

陶瓷材料具有高熔点、高硬度、高耐磨性、高化学稳定性等优点,但是脆性是其致命的缺点,限制了陶瓷材料的应用范围,因此,陶瓷材料的强韧化一直是材料学家长期关注的焦点。一维碳纤维、碳纳米管以及陶瓷晶须作为传统的陶瓷基复合材料增强相,存在陶瓷基体中分散不均匀、易团聚的缺陷。石墨烯作为二维纳米材料,假如能够较好地分散于陶瓷基体中,就可以包覆陶瓷颗粒,形成较好的界面结合,可以达到更强的增韧效果。与此同时,石墨烯具备优异的力学性能和出色的物化性能,将其复合到陶瓷基块体复合材料中,对提高材料综合性能有很大的帮助[37-40]。目前,北京航空材料研究院、武汉理工大学等单位利用石墨烯对陶瓷材料进行改性,制备了石墨烯改性陶瓷材料。通过石墨烯分散及植入技术,对现有材料进行改性,可有效提高现有材料的强度和韧性,从而提升材料的抗弹性能。

由于近年来石墨烯分散及植入技术的不断发展,石墨烯制备、化学修饰和分散技术的逐渐成熟,基于石墨烯改性技术所制备的陶瓷复合材料获得了大量的研究进展。石墨烯在不同的陶瓷基体中(Al2O3、ZTA、ZrO2、Si3N4、HA)均可达到明显的补强增韧的效果[41-43],其中增韧的效果尤其突出,其强韧化机制主要包括裂纹的偏转、分支,石墨烯的桥联、断裂、拔出等。

图7为航材院制备的石墨烯改性B4C陶瓷微观组织。由图7可以看出,在断裂时拔出和分离的石墨烯层片表现出明显的层片滑移现象,消耗了裂纹扩展过程中的内应力,减少了裂纹扩展的动力。石墨烯的多褶皱结构在陶瓷裂纹扩展的过程中会产生变形,同时石墨烯在晶界处的不连续分布可以产生裂纹偏转、裂纹分叉、片拉出、裂纹桥接等多种增韧机制,这些都能够有效的提升B4C陶瓷的抗裂纹扩展性能。

图 7 石墨烯改性B4C陶瓷微观组织 (a)裂纹偏转;(b)石墨烯片拉出Fig. 7 Microstructure of B4C ceramics modified by graphene (a)crack deflection;(b)graphene pull-out machanism

通过石墨烯的改性,B4C陶瓷可以显著提高自身的断裂韧度和抗压强度,同时也提高了陶瓷的抗裂纹扩展性能,在提高复合装甲抗多次打击能力方面具有良好的应用前景。与此同时,由于石墨烯改性B4C陶瓷是在现有成熟材料的基础上分散及植入石墨烯增强相,材料制备工艺及设备条件齐全,成熟度相对较高,可以在短时间内实现在复合装甲中的实际应用。

3.2 功能梯度材料

功能梯度防弹材料一般是指一种金属/陶瓷复合材料,材料中陶瓷颗粒体积含量沿厚度连续变化,即从复合装甲面板到背板,陶瓷材料的含量从高到低,使其面板接近于陶瓷材料的性能、背板类似于金属材料性能[44-45](见图8)。作为一种新型防护材料,由于其承受结构载荷能力强,且金属部分和陶瓷部分不存在材料之间明显的离散界面,消除了材料之间的阻抗变化,同时界面剪切耦合特性较好,材料本身易于在金属表面附着等多项优点,一举解决了界面问题和阻抗匹配问题对传统陶瓷/金属复合装甲抗弹性能的影响[46-49]。理论上陶瓷/金属梯度功能材料在受到冲击时,其破坏程度和受损范围要小很多[50]。20世纪90年代,美国科学家首次利用梯度功能材料设计装甲,提出了梯度装甲的概念,并成为当今装甲材料的发展趋势之一。据报道,陶瓷/金属梯度功能材料已成为美国未来主战坦克首选的装甲组成系统材料之一[51]。一般来说,陶瓷/金属梯度功能材料采用低密度陶瓷和铝合金、钛合金等轻金属作为其主要成分进行复合制备,具有装甲系统轻量化的应用前景。目前,国内外研究的梯度功能材料装甲体系包括了Ti/TiB2、Al2O3/Al、SiC/Al、B4C/Al和 Si3N4/Al等多种材料,其防御目标主要针对7.62~14.5 mm等小口径穿甲燃烧弹。美国兵器实验室[52]采用SHS技术制备了TiB-Ti梯度装甲板材,采用14.5 mm口径的钢芯和钨芯穿甲弹对TiB2-Ti梯度功能材料进行抗弹性能实验,结果表明,与目前广泛采用的高性能陶瓷装甲材料(Al2O3、SiC、B4C)相比,梯度功能材料的抗侵彻强度提高了1倍以上。瑞典装甲防护研究中心采用等离子放电烧结工艺制备TiB2-Ti梯度功能材料,并采用7.62 mm口径枪弹对等离子放电烧结-(Ti)0.05(TiB2)0.95和 HIP-TiB2的抗弹性能进行了比较,发现等离子放电烧结工艺制得的材料具有较好的防护性能。James等[53]报道了日本材料学家采用等离子放电烧结技术制备了层数不同的几种钛基梯度功能材料,并对材料进行了抗冲击性能测试和显微结构观察,但在高速冲击实验中未取得良好的结果。

图 8 一种功能梯度装甲材料Fig. 8 A functionally gradient armor material

功能梯度装甲材料解决了界面问题和阻抗匹配问题对传统陶瓷/金属复合装甲抗弹性能的影响,结合了陶瓷高硬度、金属高韧性的优势,同时提升了陶瓷的抗崩落能力。与均匀成分陶瓷相比,材料抗弹性能取得了较大的提升。但由于其合成主要依赖等离子放电烧结技术,目前所能制备的材料尺寸有限,仍主要处于实验室研究阶段,距离工业化生产尚存在一定的距离。在未来解决了大规模工业化生产问题后,功能梯度材料作为复合装甲的新一代面板材料,将具有良好的应用前景。

3.3 微叠层装甲复合材料

微叠层装甲是一种仿生材料。受自然界中壳体的特殊结构,即高强度脆性层与韧性良好的有机层交叠结构的启发,设计并应用了“金属-金属间化合物-层合复合材料”(metal intermetallic laminate,MIL材料)。金属间化合物提供高比模量和比强度,利用韧性金属为体系提供韧性并支撑整个叠层结构。该材料不仅通过较小的层间距和多界面效应使其具有能量耗散结构的应力场,能够有效提升叠层结构抵抗透射波和反射波的能力,提高装甲材料的断裂韧度。同时,由于金属间化合物层/金属层界面为通过反应扩散获得的冶金结合,保证了其微观结构连续性和良好的界面结合强度。该装甲材料具有低密度、高强度、高韧性和高比模量等优异性能。20世纪90年代中期,美国奥尔巴尼研究中心的研究人员首次用真空烧结法制备了Ti/Al3Ti[54-56]金属间化合物基复合材料。21世纪初,美国加州大学圣迭戈分校的科研人员研发出新型材料—金属间化合物基层状复合材料(MIL)和新的制备技术—无真空烧结工艺,制备出轻质高强、环境友好、成本低廉、经济效益好的Ti-Al夹层装甲复合材料[57-58]。结果表明,在给定的冲击条件下,该材料比其他密度相近的装甲材料具有更好的弹性阻力。如图9所示,为钨合金(94W7FeCo)侵彻体以900 m/s的初速率垂直入射Ti/Al3Ti复合装甲靶板(初始厚20 mm)。在相同条件下,最终弹丸在Ti/Al3Ti复合装甲的侵彻深度小于10 mm,略优于钨合金弹丸在均质装甲钢中的侵彻深度,但MIL材料面密度却仅为装甲钢的40%。由此表明,这种微叠层复合装甲防护系数是均质装甲钢2~3倍,具有良好的应用前景。

图 9 金属/金属间化合物微叠层复合装甲Fig. 9 Metal/intermetallic compound microlaminated composite armor

微叠层复合装甲从仿生学角度进行材料设计,具备比梯度功能材料更复杂的微观结构,并在材料本身的微观结构方面实现了复合装甲刚性及柔性的结合,未来应用前景广阔。目前国内哈尔滨工程大学、大连理工大学、中北大学等单位[59]都针对微叠层复合装甲材料展开了相关课题的研究,但对于工业化生产方面的进展暂时还未取得较大的突破,材料成熟度相对较低,这也限制了微叠层复合装甲在武器装备中的实际应用。

4 结束语

我国直升机用复合装甲的自主发展,主要需解决装甲质量增加与动力系统运载能力不足的矛盾。从趋势上必须按轻量化、非金属化、复合化发展,从根本上必须解决“轻”与“强”的问题,采用轻质高强防护材料来降低军用直升机弹击核心防护区域防弹装甲所占用的功率载荷比例,将是唯一可行的发展方向。纵观世界武装直升机的发展趋势,西方发达国家军用直升机防弹装甲的应用还在逐步扩大,对于梯度功能材料、微叠层材料等新型装甲材料的开发也有了较大的进展。由于传统的均质防弹材料目前已难以满足防护需求,我国对于性能优异的新型先进轻质防护材料的开发需求已刻不容缓。只有开发新型装甲材料,才能进一步提升复合装甲抗弹性能。同时,装甲设计应针对防护部位的特点进行设计和应用研究,才能保证型号安全性的进一步提升,提高我军直升机的生存能力,满足我国武器装备的作战需求,实现与世界先进直升机水平的同步发展。