某汽车储物盒二次抽芯倒装注塑模设计

刘庆东

(广州工程技术职业学院机电工程系,广州 510075)

0 前言

所谓倒装模就是把模架的定、动模颠倒使用,原动模作定模用,原定模作动模用,其结构特点是主流道很长,开模后塑件留在定模,推出机构也在定模。因为注塑机在定模一侧没有推出动力,因此设计倒装模的难点是解决主流道很长和定模一侧没有推出动力的问题。倒装模作为注塑模具中的一个重要类型,通常用在直接进胶而浇口不能在产品表面的模具上,本文以某汽车储物盒注塑模为例对倒装模的设计要点和结构特点进行了论述。

1 产品工艺性分析

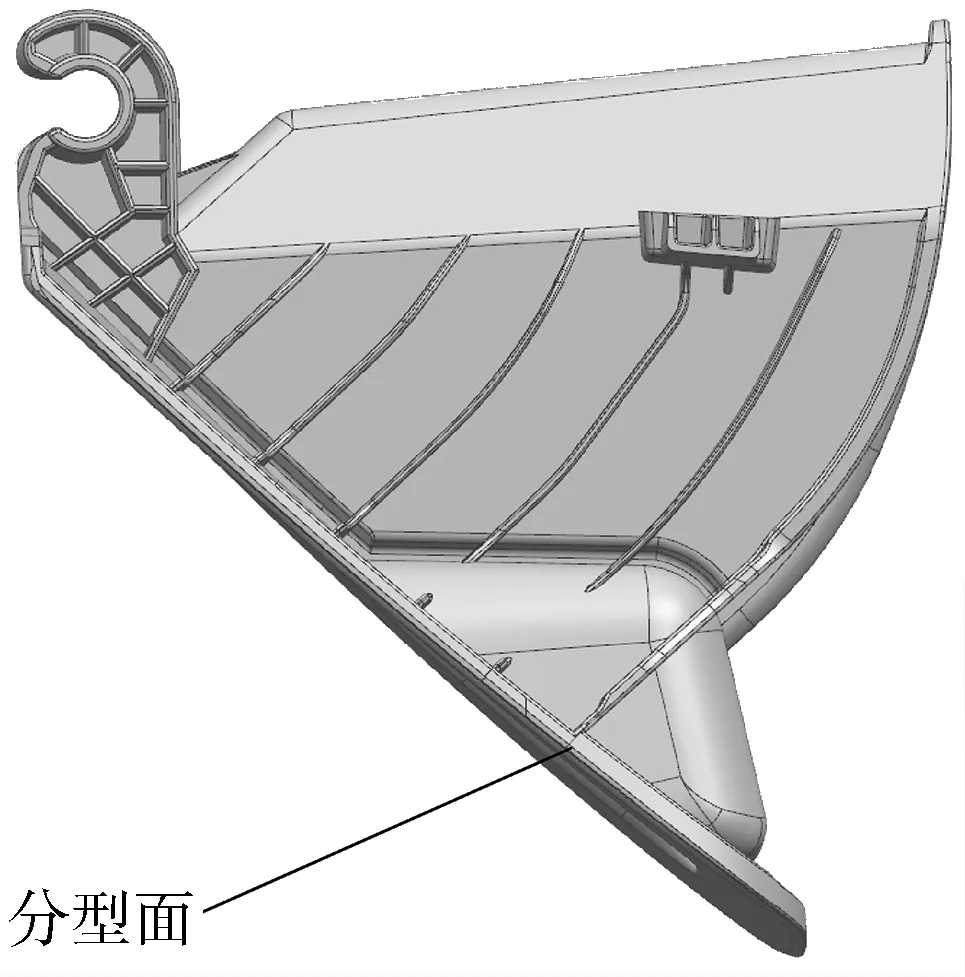

如图1所示,某汽车储物盒是一形状为漏斗状的壳体,漏斗底部有两处转轴的卡槽,漏斗两侧有两处凸出的支承以及加强筋结构,产品外观面有一较深的凹位,凹位内部有侧凹结构,产品外形尺寸为188 mm×181 mm×136 mm(形状不规则,指产品在模具中所占的空间尺寸)。该产品外观要求高,外观面不允许有进胶痕迹,材料为聚碳酸酯/丙烯腈 - 丁二烯 - 苯乙烯共聚物(PC/ABS)共混物,收缩率为0.5 %。

(a)前面 (b)后面图1 产品外观Fig.1 Appearance of the part

分型面选在产品外观面的最大轮廓处,由于四周皆有影响脱模的侧凸或侧凹结构,因此4个方向都要抽芯,值得注意的是产品外观面凹位内的侧凹结构难以脱模,该产品属于结构比较复杂的塑件。

2 模具结构设计

2.1 总体设计

分型面选在产品外观面的最大轮廓处。由于产品外观面不允许有进胶痕迹,所以只能在外观面的背面进胶;外观面也不能作为推出机构的顶出受力面,因此推出机构也必须设计在外观面的背面,即推出机构必须设计在定模,产品开模后留在定模,倒装模的结构符合模具设计的要求。

由于倒装模的推出机构在定模,导致定模的厚度很大,因此主流道的长度很长。如果将浇注系统设计为普通冷流道,则浇口套会很长(本模具为440 mm)。普通冷流道的浇口套长度一般不宜超过120 mm[1],浇口套过长会造成浇道凝料多,塑料熔体流动阻力大且充模困难,容易造成废品。采用热流道作为浇注系统是倒装模较好的选择,虽然增加了模具成本,但节约原料、产品质量好,因此本模具的浇注系统采用热流道。

推出机构设计在定模一侧,由于定模一侧没有推出动力,因此要解决推出动力的问题。采用液压缸作为推出动力是倒装模较好的选择。

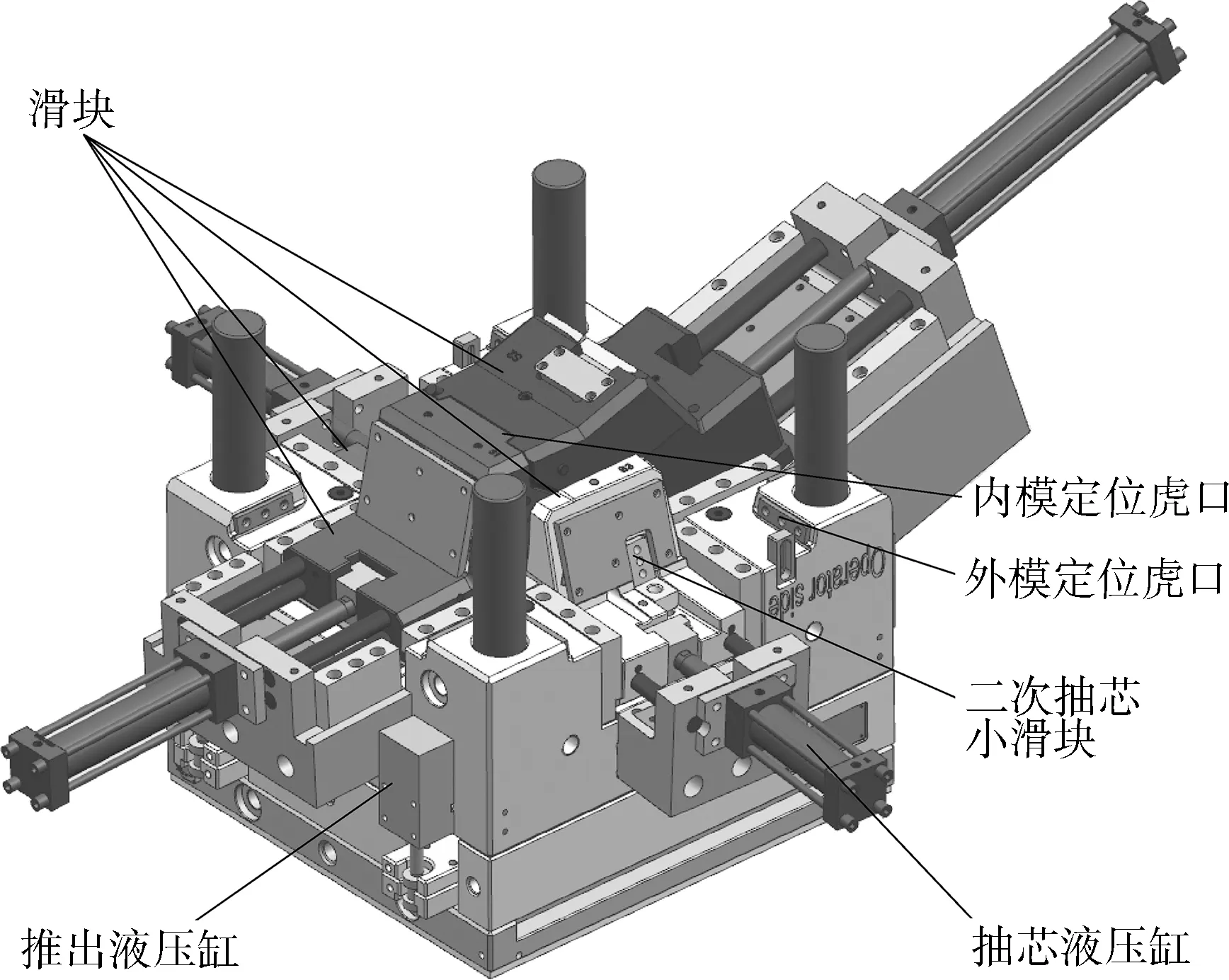

产品外观面前、后两侧有深凹位,必须抽芯;外观面两侧有支承结构和许多凸起的加强筋结构,必须抽芯。因此该模具四面都要抽芯。外观面凹位内的侧凹结构必须设计二次抽芯机构,先横向抽芯再纵向抽芯。外观面侧面有深筋结构,为了减小抽芯力以免抽芯时损坏产品,也必须设计二次抽芯机构以分散抽芯力。根据模具的抽芯方向,产品在模具中的放置方位如图2所示。模具的外观如图3所示。

图2 产品在模具中的方位Fig.2 Position of the part in the mould

图3 模具外观Fig.3 Appearance of the mould

2.2 成型零件设计

图4 定模Fig.4 Fixed half of the stationary mould

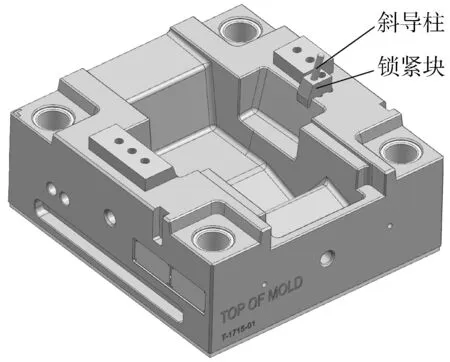

图4为模具的定模,由于该产品四面都要抽芯,因此该模具的成型零件由4个滑块和定模镶件构成。为了提高模具的合模精度,模具除了导柱、导套外,在定、动模板的4个角上设计了虎口用于外模的定位,在外观面前后方向的滑块上设计了虎口用于内模的定位。

图5为模具的动模,由于注塑时涨模力较大,直接在模板上加工出滑块的锁紧结构以承受注塑时产生的涨模力。为了保证制件外观面品质,产品该部位的成型采用整体结构,即由整体滑块成型产品的外观面,如图6所示。

图5 动模Fig.5 Moving half of the movable mould

图6 成型外观面的滑块结构Fig.6 Slide structure for forming appearance surface

2.3 浇注系统设计

图7所示为模具的浇注系统,由于产品尺寸较大且四面都需要抽芯,因此模具设计为一模一腔结构。由于主流道很长,所以本模具采用热流道浇注系统。基于推出机构顶针分布和产品外观质量的考虑,采用单嘴的热流道转冷流道的浇注系统。热嘴采用开放式,价格相对便宜,转梯形截面的分流道,在产品侧面搭底侧浇口进胶,分流道开在定模镶件上,既满足产品外观要求,又满足注射成型的要求。

1—定位环 2—热嘴 3—冷流道 4—浇口 5—产品 6—面板 7—顶针底板8—顶针面板 9—定模板 10—顶针 11—定模镶件 12—滑块 13—动模板(a)外观图 (b)剖视图图7 浇注系统Fig.7 Gating system

如果模具设计为多嘴的热流道系统,由于多了一块分流板,分流板占用很大的安装空间,安装困难,且分流板与推出机构在同一侧,在设计推出机构时要注意分流板与推出机构不能干涉,模具设计相对困难,同时也大大增加了模具成本,这也是模具设计为单嘴的原因之一。如果模具设计为针阀式热流道系统,因为每个热嘴上多了一个汽缸机构,汽缸机构要占用很大的安装空间,安装精度也要求较高,汽缸安装孔和热嘴安装孔必须保证同轴。

2.4 抽芯机构

产品外观面前、后两侧抽芯距大,必须采用液压缸抽芯;外观面两侧有支承结构和许多凸起的加强筋,抽芯面积大、抽芯力大,也必须采用液压缸抽芯。因此,该模具为四面液压缸抽芯机构,产品四周由4个大滑块围成,如图3所示。

2.4.1产品外观面凹位内侧凹的二次抽芯机构

二次抽芯机构主要应用于以下场合:一、包紧力大的抽芯机构,一次抽芯会使产品被拉坏或变形,通过二次抽芯分散抽芯力;二、沿抽芯方向有倒扣,无法一次抽芯,必须先脱开倒扣再抽芯[2]。

产品外观面凹位内的侧凹结构必须先横向抽出侧凹部位才能纵向抽芯[见图1(a)],此处必须设计二次抽芯机构才能脱模。由于该部位空间较小,采用了在滑块内设计斜顶的方案。如图8(a)所示,其结构为:大滑块由液压缸驱动,在大滑块内加工一个空腔用来安装斜顶机构,导向套镶在大滑块内作为斜顶运动的导向,斜顶座固定在弹板上作为斜顶横向运动的导向,弹板可沿4根弹板导柱在大滑块空腔内运动。如图8(b)所示,其工作原理为:开模后,液压缸带动大滑块向后运动,此时斜顶扣住凹位内的侧凹,同时在弹簧作用下连同斜顶座以及弹板不随大滑块向后运动,而是在导向套的斜通道作用下横向运动抽出侧凹部位的型芯,当完成侧凹部位的横向抽芯后,斜顶随大滑块一起向后运动完成纵向抽芯。顶杆的作用是承受注塑时产生的涨模力。

(a)斜顶抽芯前 (b)斜顶抽芯后图8 滑块内设计斜顶Fig.8 Lifter in the slide

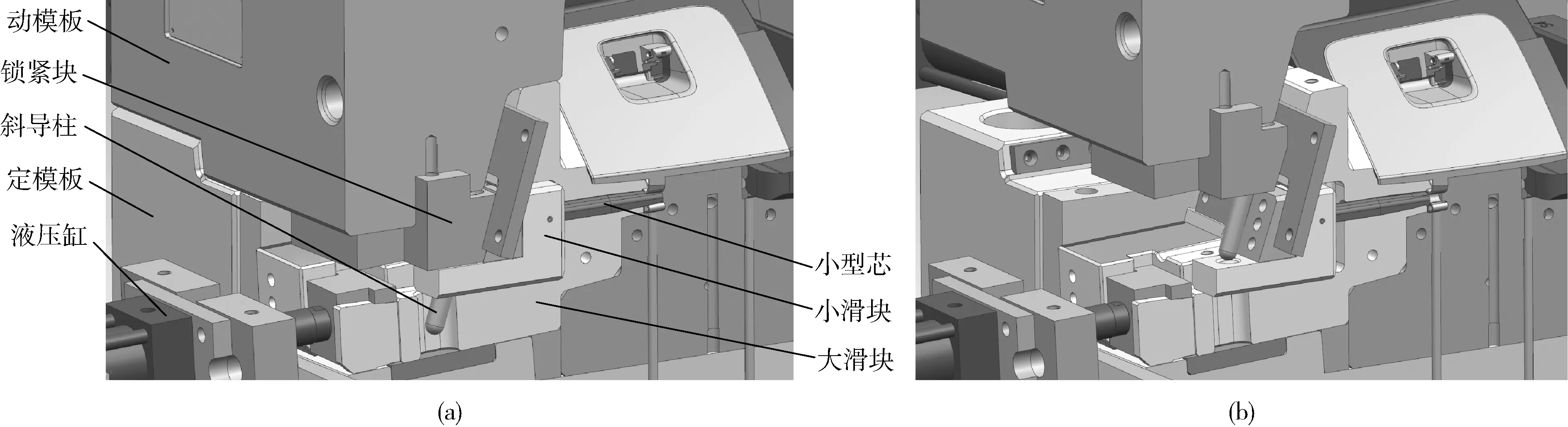

2.4.2产品外观面侧面转轴卡槽处的二次抽芯机构

如图1(b)所示,产品侧面转轴卡槽处为深筋结构难以脱模,为了减小脱模力以免抽芯时损坏产品,采用先抽出转轴卡槽处的型芯,再抽出其余部分的方案,本处采用了斜导柱+液压缸的二次抽芯机构。如图9(a)所示,其结构为:大滑块由液压缸驱动,负责整个侧面的抽芯,在大滑块内加工一个空腔用来安装小滑块,成型转轴卡槽的小型芯固定在小滑块上,由斜导柱驱动。如图9(b)所示,其工作原理为:开模时,装在动模的斜导柱驱动小滑块带动小型芯向后运动,抽出转轴卡槽处的小型芯,开模后,液压缸驱动大滑块向后运动抽出其余部分。注意:必须液压缸先驱动大滑块复位后才能合模,否则合模时斜导柱会和小滑块发生碰撞。

(a)小滑块抽芯前 (b)小滑块抽芯后图9 大滑块内设计小滑块Fig.9 Little slide in the large slide

2.5 推出机构

如图10所示,产品为漏斗状壳体形状,由于产品四周是抽芯滑块,很难设计推板推出机构,考虑到产品顶出面为非外观面,对表面质量要求不高,因此采用顶针推出机构,成本低,结构简单且满足产品表面质量要求。

图10 推出机构Fig.10 Ejector

产品开模后留在定模,由于定模一侧没有推出动力,因此要解决推出动力的问题。定模可以选择的推出动力有:开模动力、弹簧、液压缸等。选择开模动力作为推出动力要使用拉杆结构,开模时由安装在动模上的拉杆套带动拉杆(安装在顶针板上)从而带动顶针板运动实现推出动作,一般用于产品深度较浅或模具厚度不大的场合;弹簧一般用于顶出力不大的场合,可靠性较差;液压缸推出动力大、推出行程长且控制灵活,本模具采用液压缸作为动力推出是较好的选择。因为模具较大且顶出力不均衡,须设计4根顶针板导柱作为顶针板运动的支承导向。为了增加定模板的刚性,在定模板下设计了许多支撑柱。

使用液压缸作为推出动力时需注意液压缸的顶出和复位必须同步,否则容易卡死。要做到同步,首先四个液压缸的型号规格必须完全一样,其次连接4个液压缸的油路也必须完全一样。

由于推出和复位时顶针板与热嘴之间有相对运动,因此设计推出机构时还必须注意顶针板与热嘴不能接触,否则会损坏热嘴。

2.6 冷却系统

产品尺寸较大且为热流道模具,因此模具的散热很重要。模具散热包括型腔周围零件的散热和热嘴周围零件的散热。如图11所示,模具采用直通式环绕冷却水道,模具的型腔由4个抽芯滑块和定模镶件构成,由于滑块较大,必须在四个滑块和定模镶件以及动模板内设计冷却水道,针对热嘴周围零件的的冷却,必须在定模板内设计冷却水道。

图11 冷却系统Fig.11 Cooling system

2.7 模架的选择

热流道模具一般选用大水口模架。本模具模架型号为6570-CT-A275-B280,模具厚度为726 mm。

3 试模结果

根据前文设计制造出的注塑模具经过试模, 现已投入批量生产,制造的产品经检验符合设计要求,塑件品质稳定。表明本文所设计的注塑模结构合理,动作可靠,可满足生产要求。

4 结论

(1)倒装模的主流道很长,采用热流道系统是较好的选择,要注意顶针板运动时不能碰到热嘴;

(2)倒装模的产品开模后留在定模,定模一侧没有推出动力,采用液压缸作为推出动力是较好的选择,要注意液压缸运动时的同步;

(3)可采用在滑块内设计斜顶的结构解决侧凹内的侧凹的抽芯问题,采用在大滑块内设计小滑块,用液压缸和斜导柱分别驱动大滑块和小滑块的结构解决二次抽芯的问题。