熔融沉积成型喷头系统的研究进展

吴彦之,侯和平,徐卓飞,刘善慧

(西安理工大学印刷包装与数字媒体学院,西安 710048)

0 前言

增材制造技术是20世纪80年代中期发展起来的新型制造技术。相对于“去除材料”式车铣刨磨等为代表的传统加工方式,该技术具有巨大的发展潜力。2015年9月,美国增材制造创新机构发布了美国增材制造技术的路线图,勾勒了未来5年该机构乃至美国增材制造工业技术发展的路径[1]。“中国制造2025”提出将增材制造技术列入制造业创新中心建设工程中,推进增材制造技术快速可持续化发展。

增材制造技术是通过材料层层累积逐步形成完整的产品,它具有以下特性:①操作简便,用户按照使用说明书上的步骤进行操作便可打印出成型产品;②生产周期短,产品成本低,再制造过程中无需制造原物模板,利用计算机软件对产品进行建模后便可直接打印成型[2];③个性化制造,该技术能加工出复杂性曲面或独特性的产品结构,满足用户对产品个性化、高端化的需求。目前,针对丙烯腈 - 丁二烯 - 苯乙烯共聚物(ABS)、聚乳酸(PLA)等塑料产品的加工方式多采用光固化成型(SLA)、选区激光烧结(SLS)、FDM技术等增材制造工艺进行制造[3],其中FDM技术是发展最为快速的制造工艺,该技术已经广泛应用于工业设计、航空航天、食品、医疗以及模具制造等行业中[4]。随着科技飞速发展和社会产业不断进步,熔融沉积成型技术已成为制造行业未来发展的必然趋势。

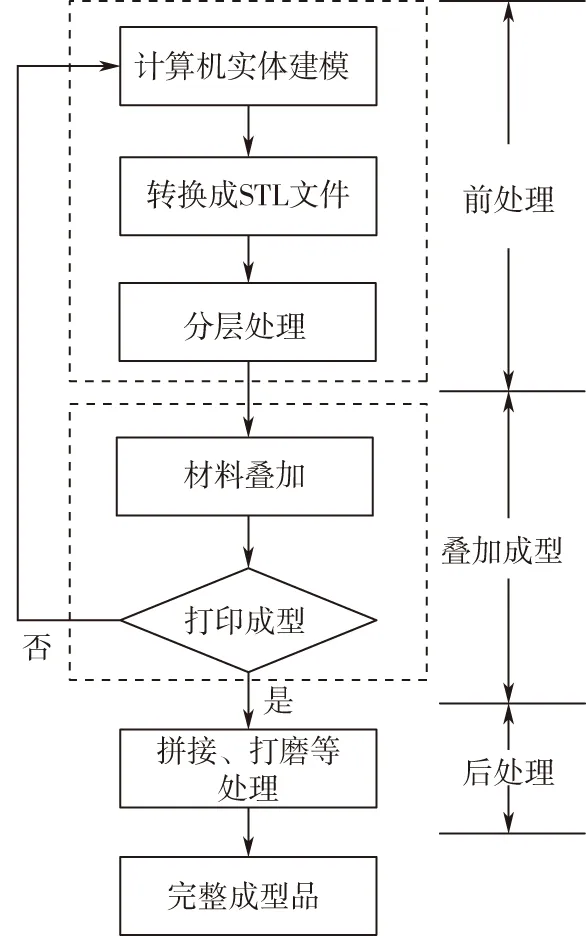

FDM技术是实现产品完美再现的重要加工方式,其核心思想是基于堆积原理,整个工艺流程分为3部分:前处理、叠加成型、后处理。首先利用计算机辅助设计软件对物体进行建模,将模型数据转换成STL文件格式,切片软件对STL文件数据模型进行分层处理,获取每层轮廓信息,打印设备依据每层轮廓数据进行材料层层叠加,经后处理等工序制造出完整的成型产品[5]。其具体工艺流程如图1所示。

图1 熔融沉积成型工艺流程图Fig.1 Chart for molten deposition molding process

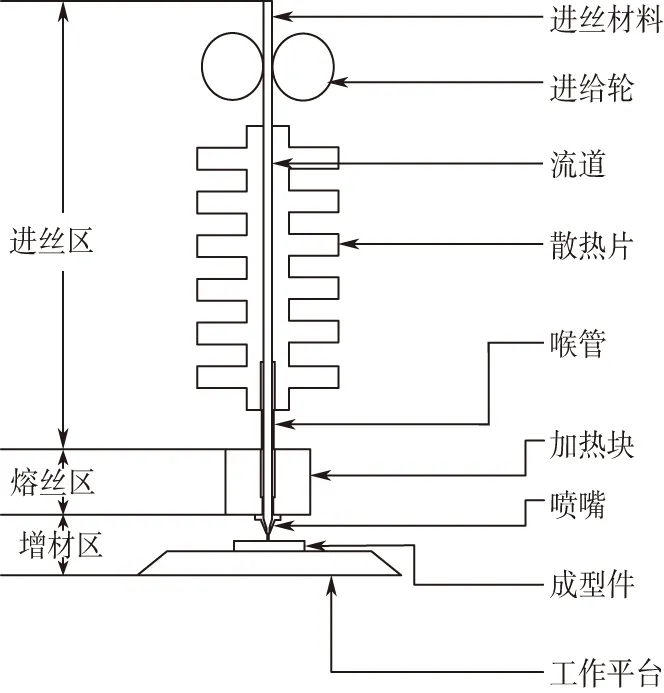

图2 柱塞式FDM工作原理图Fig.2 Working principle of plunger type FDM

FDM技术在叠加成型过程中,主要依靠计算机控制喷头系统进行工作。现阶段,FDM喷头系统有2种工作形式,即螺杆式和柱塞式。针对柱塞式FDM喷头系统,其在工作过程中主要分为3个区域:①进丝区:进给轮将丝料推入至流道,散热片具有散热作用,防止丝料受热变形;②熔丝区:丝状材料加热后发生相变,由固态转变为熔融态;③增材区:后续未熔的丝状材料充当活塞作用,将熔融态的材料从喷嘴处挤出,在成型台上逐渐形成所需的成型产品。具体的成型原理如图2所示。从图中可知,FDM技术造成产品成型精度低的主要因素包括:①散热片和喉管中的热量过高,让后续固体材料逐渐熔融,无法完全发挥出活塞作用,导致材料挤出量不稳定;②加热块中温度分布不均或热传递不稳定,加热块中的材料并未完全熔融就被后续固体材料强行挤出到成型平台上,这不仅会造成产品成型精度低,同时容易损坏喷头系统;③喷嘴中不合理的流道设计会致使熔融材料滞留在流道中,导致喷嘴堵塞或挤出丝材的粗细不一致。因此,为了保证柱塞式FDM喷头系统能够稳定地工作,打印出高精度的产品,需要散热片能迅速地将多余热量散失到空气中,喉管能阻止热量向上传递,加热块迅速均匀地将固态材料加热至熔融状态,并且喷嘴结构合理。

综上,柱塞式FDM喷头系统是实现产品快速成型的关键部件之一。由于喷头系统结构和工作机理极其复杂,易受外界环境干扰,生产任务多变,导致喷头经常被堵、产品精度低等问题。正所谓“工欲善其事必先利其器”。分析和梳理FDM喷头系统的研究现状,取得的成果,揭示未来的发展方向具有重要的意义。本文从喷头系统的流道结构、散热装置、加热装置以及喷嘴等结构进行综述,探讨了熔融成型技术在现时代下存在的挑战以及未来发展的趋势。

1 国内外研究进展

1.1 FDM流道结构研究进展

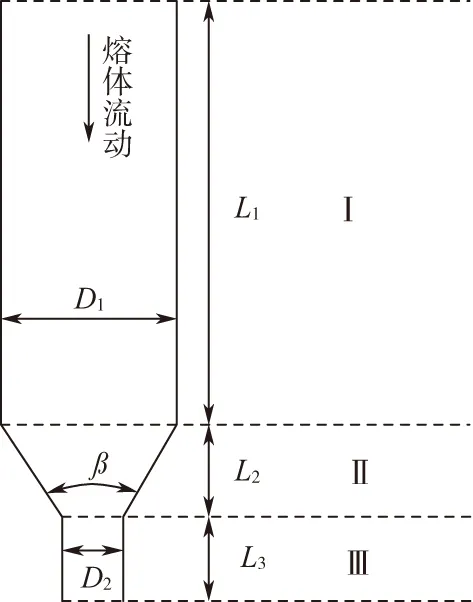

流道贯穿于整个喷头系统,是保证产品能够进行顺利打印的前提。通常流道可以分为几个部分,如图3所示,关键参数主要包括流道长度L1,流道直径D1,锥形角度β,锥形段长度L2,喷嘴直径D2以及成型段长度(口模平直段)L3。在实际打印过程中熔体流动易在流道收缩段Ⅱ、成型段Ⅲ和喷嘴等处发生紊乱,让熔体附着在流道内壁,长此以往熔体会逐渐堵塞喷头,让喷头系统出丝速度不稳或出丝形状不均,进而导致产品成型精度低。目前,国内外学者已经开始对流道结构开展多方面的研究。

图3 流道平面图Fig.3 Flow path plan

1.1.1流道形状研究

图4 流道5种设计理念Fig.4 Five design concepts for the runner

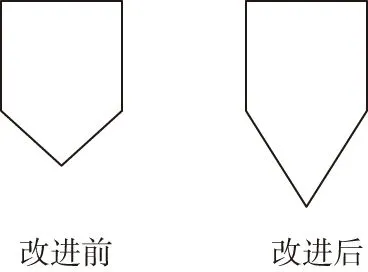

图5 改进前后的喷嘴Fig.5 Improved front and rear nozzles

流道的形状决定了熔体流动的路径和产品成型速度与精度。Wang等[6]针对喷嘴形状提供了5设计理念,如图4所示。闵畅[7]提出将流道最前端加长,通过增大内壁面积,加大熔体对内壁粘附力,阻止打印材料停止打印时在挤压力作用下向下滴落的现象,如图5所示。Han等[8]研究了混色熔体在Y型流道中流动情况,结果表明熔体在流道中具有复杂的流动行为,且容易在流道交叉处发生堵塞现象。MOSTAFA等[9]分别从二维和三维角度数值模拟了复合材料是如何在90 °弯管流道中进行流动,其研究结果为复合材料熔体流动模型的建立和参数的优化提供了有价值的信息。

1.1.2流道结构参数研究

流道结构是整个喷头系统关键部分之一,其参数值的选取正确与否会影响到熔体流动行为,对产品成型品质造成一定影响。对流道结构参数的研究,主要有:理论建模、仿真和实验研究。在理论建模方面,研究者们建立了熔体流量、压力降等因素与流道各个段长度之间的数学模型,为后续流道结构的设计提供了理论基础[10-12]。通过仿真研究,Sukindar[13]指出流道中压降的变化会降低产品成型品质,指出130 °是挤出聚甲基丙烯酸甲酯(PMMA)材料的最佳锥形角。李长金[14]发现熔体在层叠流道中的压力损失随流道水平流程以及流道进、出口的高度差和横向偏距的增大而增大,并随流道入口长和宽增大而减小。丁骁垚等[15]针对含能材料,探究了入口压力与流道收缩段锥角、成型段长度、喷嘴直径对挤出速度的影响,成功构建了挤出速度与多因素之间的预测模型。高强[16]指出收敛角、过渡圆弧半径、整流段长度以及它们之间的交互作用是影响丝料出口速度稳定性的重要因素。余忠等[17]提出减小缓冲段横截面尺寸和过渡段坡度可以降低能耗,增加制品表面质量。孔甜甜等[18]研究者指出当用FDM制备玻璃纤维增强聚乳酸时,发散型的喷嘴直径比当直喷嘴更有优势。通过实验验证,Patanwala等[19]指出喷嘴直径会影响打印流量。Seki等[20]以含PMMA的非粉末状的木材为研究对象,研究了聚合物含量和锥形角度对其挤压过程中挤出力和流动影响。

可以看出,国内外学者以仿真手段为主,理论建模和实验为辅研究了流道结构对熔体流动行为的影响,采用优化流道形状,确定流道结构最优参数值的方法,保证熔体在流道中流动的稳定性,提高产品成型的速度。但是目前的工作大多忽略了熔体流动的行为会对流道结构产生怎样的影响,实际打印过程,熔体流动行为会冲击内壁,让喷头系统在工作过程中产生振动,反而影响熔体在流道中的流动行为,降低成型品成型精度。因此,在流道结构分析过程中应具备多方面的研究思维,既要研究流道结构对熔体流动行为的影响,又要考虑熔体流动行为会对流道结构带来怎样的后果。从不同的思维角度对流道结构进行研究,可以确保产品成型品质。

1.2 FDM散热装置研究进展

散热装置在喷头系统中占有重要地位。目前,国内外学者多从散热片和喉管等结构开展了丰富的研究工作。散热片的作用是将流道中多余热量迅速散失到空气中,喉管的作用是阻碍热量向上端流道传递,两者结构都与热量传递相关,其目的就是防止流道上端的材料受热发生熔融变形,无法充当活塞作用。

1.2.1散热片结构研究

散热片能快速将流道中热量散失到空气,降低丝材在流道中受热变形的概率,避免熔融的丝材在上端流道发生堵塞现象。在研究常规散热片结构的过程中,汪铁丰等[21]在传热分析基础之上结合正交试验方法对散热片的高度、间隔、厚度等进行优化,在保证散热性能的前提下,缩小了散热片的空间尺寸。张洋等[22]研究论文鳍片式散热结构,指出散热效果受鳍片数量和鳍片的间距影响,各个因素相互制约,求出最佳比值是关键。Jerez-Mesa[23]通过有限元模型计算了风机转速和散热片几何形状的所有组合,并通过实验对仿真结果进行验证,为后续模型改进提供了依据。Hashemi[24]研究了通道长径比和孔隙率对散热片传热系数的影响,结果指出增大散热片的展弦比或孔隙率可提高散热系数。研究者在常规散热片结构的基础上提出了自己新的想法,Fasano[25]设计和制造了一个新的散热片,增强了散热片传热的效果。针对小尺寸零件打印,文献[26]在原有的散热片结构基础之上添加了新的散热风扇和散热通道,该方式有效地提高了小尺寸零件的打印精度。文献[27]中的散热体设有裙边结构,冷却水能从散热体上端流至下端,有效地增大了换热面积,提高了散热效率。朱黎立等[28]设计了一套新的冷却装置代替散热片结构,其结果有效地解决了打印材料提前软化的问题。靳一凡[29]针对打印过程中因散热片散热不良引起的层错位和坍塌问题,设计开发了一种功率可调型半导体制冷系统。

1.2.2喉管结构研究

喉管结构可以有效地防止热量向上传递,但未送至热腔的丝料很容易在喉管处熔化,发生堵塞现象。因此,研究者通常对喉管外部和内部结构进行改进优化。外部优化方法包括:吕蒙[30]提出增加强迫风冷的装置让集中在喉管下部的热量及时散失。韩金龙[31]指出在喉管处安装散热片和小风扇可以对喷头系统进行很好的散热,极大地改善了喷头堵塞的现象。内部优化方法:王君等[32]采用仿真软件分析对比了改进前后喉管上温度场的分布,将通孔与喉管形成过盈配合,减少了喷头的堵头点,提高了打印精度。李吉康等[33]指出定时更换四氟管、在加热块上端与喉管之间采用绝热手段可以阻止热量向上传递。内外相结合优化法:文献[34]提出在喉管部分采用导热慢的材料,喉管中间部位进行切削,内部嵌入铁氟龙,外部增加小风扇等方法,可以降低喉管上的温度。

由以上研究发现,散热装置的优化思路包括对常规散热片结构的关键参数进行组合,创新改进散热片结构和喉管结构,这些优化思路和原则一定程度上提高了散热装置的散热效果,初步满足人们对打印成型品成型品质的需求。但当设备出现故障时,散热装置的散热效果会发生波动,若不能及时对散热量进行调整,丝料则容易受热熔融,产生喷头堵塞的现象。因此,在提高装置稳态散热效果的同时,需要研究瞬态变化时散热的进程。

1.3 FDM加热装置研究进展

加热装置将固体材料加热至熔融状态,加热温度的高低能有效地控制熔体流动的黏度特性,控制加热器中的温度相当于把握住了整个喷头系统的灵魂。

为了提高加热装置中传热的稳定性,保证热量能够均匀传递,Turner[35]讨论了熔体在加热块中建立流动模型时应注意的事项。Ramanath[36]假设加热块的壁面温度恒定且具有稳定的热流。Jerez-Mesa[37]建立设计了一个有限元模型,研究了加热器热工性能随冷却风扇引入气流速度变化的规律。为了缩短预加热时间,提高加热效率,张毅[27]提出采用正温度系数(PTC)加热器作为热源。齐元磊[5]建议将传统的单热管改装成升降温更快的四电热管加热装置,可以满足及时出丝、停丝的打印要求。为了进一步提高加热装置的加热性能,西南交通大学研究者[38]针对ABS塑料熔融机理,建立相应物理模型,利用Fluent模拟分析了机筒内外径对熔融时间和熔融长度的影响。王世博等[39]通过模拟分析指出熔融段长度越短,挤出熔融物的能力越强。增加加热棒与加热块的接触面积,减小加热块的体积有利于提高熔体温度,缩小打印准备的时间。Sukindar[40]将加热块方型结构设计转变为圆柱型,在加热块上安装高绝热材料,有利于保持加热的温度,减小了温度的散失率。王野[41]通过ANSYS软件模拟,分析出加热块的温度与各个场之间的关系,为后续设备的改进提供了指导性作用。

总结发现,国内外学者在加热装置研究方面取得了令人欣喜的成果,这些成果极大地改善了成型品的成型品质。但是现有工作多集中研究对单种材料的加热问题,在某些情况下,单种材料所具有的特性不能满足人们对产品性能的需求,需要将不同成型材料进行复合,而对多种混合材料加热方式和温度设置的研究工作屈指可数,因此,在未来研究进程中,可以多加关注对混合材料的加热形式,生产出具有高性能材料的产品。

1.4 FDM喷嘴研究进展

将熔融材料挤压至喷嘴处,控制系统控制喷嘴逐渐将熔融材料沉积在工作平台上,这是实现产品成型的主要途径。在产品成型过程中,喷嘴处的温度、材料和结构都会影响熔体流动行为及成型精度,国内外研究学者针对喷嘴进行了大量的研究工作。

喷嘴处温度降低会引起喷嘴处熔体堵塞,喷嘴处温度的高低决定了熔丝的黏度、挤出丝的流量、材料的粘结性能、堆积性能以及挤出丝的宽度[42-43]。汪传生等[44]针对熔体流经喷嘴时温度下降的问题,提出在喷嘴处增加环形的电阻加热元件,可以保证熔体温度和流动的稳定性。吴明星等[45]提出在喷嘴处增加加热孔和温度传感器,能严格控制喷嘴处的温度,在打印过程中能让喷嘴稳定出料。贾永臻[46]模拟分析发现温度骤降会引起喷嘴堵塞问题,提出在喷嘴处添加保温措施是避免熔体堵塞喷嘴的有效手段。针对喷嘴位置的材料研究,刘晓军[57]提出将喷嘴材料从铝青铜改为铍青铜,可以使喷嘴温度分布趋于均匀,熔体稳定流动,减小熔体在喷嘴内打滑现象,降低熔体堵塞喷嘴的可能性。胡镔等[48]针对了不同喷嘴材料进行热场和应力场多物理场耦合分析,为后续FDM喷嘴的开发和优化提供了参考。为了提高产品的打印精度,研究者对喷嘴结构进行了优化创新。王晓峰等[49]设计了挤出口径自适应的变化喷头,使其成型效率和精度得到了同步提升。西安交通大学研究者[50]分别对外置式和一体化喷嘴进行了有限元模拟仿真分析和实验验证,结果表明一体化喷嘴优于外置式喷嘴,能进行顺畅吐丝。Kodowski[51]设计开发了一种有效的喷嘴装配法,解决了熔体泄露的问题。王占礼等[52]在喷嘴中加入网格结构,增大熔体流动的沿程阻力,有效地解决在打印过程中因熔体体积膨胀产生流涎现象。刘斌等[53]对不同结构的喷嘴进行了分析和研究,指出了关于直通式喷嘴结构的优缺点。

综上所述,研究者的工作在一定程度上解决了熔体堵塞喷头以及熔体泄漏等问题,保证熔体流动的稳定性,提高了打印设备的成型精度。但现有的研究工作多针对单个喷嘴,且实用化的喷嘴结构改进方法有限,随着人们对产品结构复杂程度、成型精度和成型效率的要求逐渐提升,单个喷嘴的工作量将不能完全满足人们的需求。因此,会出现多个喷嘴同时加工产品的情况,在后续研究工作中我们既要提高单个喷嘴工作效率,又要关注整体结构,防止多个喷嘴之间发生干涉现象。

2 喷头系统未来面临的挑战

经数十年的发展,熔融沉积成型设备已经得到了广泛的应用,它突破了传统的设计与加工方式,快速、直接、精确地将数据模型转换成成型产品,为人类带来了巨大的经济效益。但是随着材料技术、产品设计、制造模式、计算机理论等技术飞速发展,需要针对性地对结构、技术与方法进行深度挖掘。因此,现有的喷头系统面临着新的挑战。

(1)现有的研究大多针对单一的物理场进行分析,但是材料在流道中受热发生相变,其力学性质、速度场、温度场等都会发生相应地改变,随着FDM设备自动化程度越来越高,其物理场之间的关系也会越加复杂。若还是进行单一的物理场分析,缺乏双向分析的思维,忽略多物理场耦合的效果,那么FDM技术的制造精度将会远不如传统的加工方式。

(2)虽然FDM技术是一种比较智能的制造方式,可是当打印过程中喷头系统出现故障时,操作人员还是需要进行停机检查,设备智能化程度较低。在高速运转的时代,若不能及时解决故障问题,那么将会降低生产效率,直接损害企业的经济效益。因此,FDM喷头系统朝着智能化方向发展是势在必行。

(3)虽然FDM技术可以实现多种材料的混合打印,但是打印过程中存在诸多问题,且绝大多数的喷头只能对应特定的材料进行加热打印,打印条件十分受限。在现时代下,材料技术发展迅猛,人类使用材料的种类也逐渐增多,这迫使FDM喷头系统必须朝着高精度、泛化能力强的方向去发展。

(4)现有的喷头系统分析多是针对单个结构,并未考虑不同结构之间的相互作用会对喷头系统产生怎样的影响。喷头系统是由多个结构耦合统一的整体,当单个结构的工作性能发生改变时,势必会影响到其他结构的正常发挥,导致喷头系统处于瘫痪状态,进而降低成型品的成型品质。因此,为了进一步优化喷头系统,则需要建立各个结构之间准确的数学模型。

(5)喷头系统在打印过程中若想获得高精度的产品,那么则需要降低打印速度,成型精度与打印速度呈反比关系,限制了FDM设备的发展。因此,实现这2个参数最大化是优化喷头系统的一大挑战。

3 潜在方向与发展趋势

针对FDM喷头系统的特点与挑战,研究者认为可从以下几个方面深入开展喷头系统的研究工作,为未来解决喷头工作故障问题提供有效的理论思想和技术手段,进而大幅度提高成型品的质量,满足人类对产品的需求。

(1)多样化的分析思维。由于材料的流动行为受流道结构、温度、相变反应以及挤压力等因素的影响,其流动行为复杂多变,容易影响材料挤出量以及喷头系统的工作寿命。因此,为了既能精确地控制材料挤出流量,又能够延长喷头的使用期限,建议开展如下的研究思路:在单物理场分析的基础之上重视对多物理场耦合信息的提取与融合,找出关键参量及其波动范围对成型品质的影响规律;具备双向分析的理论思想,例如在研究过程中既要考虑喷头结构等因素对熔体流动的影响,又要考虑熔体的流动行为是否会造成结构变形等不良因素;既要考虑熔体稳态流动的过程,又要重视熔体瞬态流动行为的变化,采用定性和定量相结合的手段进行分析,才有利于精确地把控熔体流动行为。

(2)打印过程智能化。随着互联网技术迅猛发展,智能制造已成为市场的必然选择。FDM技术为打破现有的局限,应紧跟市场发展的趋势,这样既能保证产品的成型精度,又能够提高打印速度。具体的研究工作如下:针对散热装置、加热装置以及多个喷嘴结构,可利用传感器对其工作状态进行实时监控,并建立反馈控制系统。当工作过程中出现故障时,可以通过信息感知与分析,自主决策与优化及时对故障问题进行补偿修正[54]。

(3)打印过程可视化。通过眼睛直接观察材料在流道中流动和熔化变形的现象,可以快速地发现熔体堵塞喷头的位置点,有效地解决喷头的工作故障并对优化流道结构提供直接可靠的依据。因此,在未来为了实现可视化打印,我们需要大力地研究组成喷头系统的材料,使其材料具有透光性强、密封性好、耐高温、耐磨以及耐冲击等优点。

(4)喷头系统通用化。现如今市场的需求变化多端,单一材料所具有的特性将不再满足人们对产品的要求。因此,要增强FDM喷头系统的泛化能力,打破喷头系统对材料种类的限制,使其能适应不同特性材料的打印,具体的发展方向为:针对单一喷头,先找出打印材料共有的特性以及区分性,让喷头系统具备其所有的特点,满足喷头系统一对多的打印方式;针对多个喷头系统的打印方式,要协调好喷嘴之间的工作状态,防止喷嘴出现干涉现象。

(5)操作模式个性化。新时代的人们对产品个性化的要求越来越高,也正是因为FDM技术能打印出小批量个性化的产品,所以深受人们的追捧,为了进一步扩大FDM技术个性化的发展,未来可以开发出个性化定制平台。用户拥有这个平台,则无需再与卖家进行沟通,直接面向产品制造,通过远程操作便可以自己控制喷头系统进行产品打印,实现个性化操作模式。

4 结语

根据FDM技术的特性和工作原理,认为喷头系统是FDM打印技术的核心,并通过综述喷头系统在国内外的研究进展,揭示了现有喷头系统存在的问题与挑战。指出FDM喷头系统潜在方向与发展趋势,认为未来的喷头系统应从分析思维多样化、打印过程智能化,可视化、喷头系统通用化、操作模式个性化等方面展开深入的研究,有利于FDM喷头系统技术整体水平的提升。

——以首场广东喉管·唢呐独奏音乐会为例