净化器骨架模具带顶针滑块机构结构设计

温 瑞,路英华

(浙江工商职业技术学院现代模具学院,浙江 宁波 315012 )

0 前言

大型塑件注塑时,如遇塑件体积较大、充填性能不好的情况,可以采用多点浇注方案来进行浇注。多点浇注方案中,采用点浇口进行浇注较为合适,因而,相应的模具结构须采用三板或者多板模来进行设计[1-3]。塑件上对于悬空类特征,如需要侧向抽芯脱模时,不能一次性进行侧边抽芯脱模,这样容易导致该特征产生脱模变形,而使塑件的此处特征脱模后尺寸不符合要求。因而,一般需应用二次抽芯机构来进行抽芯脱模。塑件上为加强塑件的结构强度往往需要设置较多的薄片加强筋来增强结构强度,加强筋的增多,给塑件的脱模带来较多的困难[4-6]:其一是塑件在型芯镶件上的包紧力增大,其二是型芯上加强筋的成型位置加工困难,其三是脱模顶出元件的位置及顶出元件的形状受到限制,其四是加强筋位置的冷却受到设置受到限制,冷却变得困难。因而,大型塑件的模具结构设计时,需要对上述问题进行综合考虑,以优化模具结构设计,减少设计失误,避免多次反复修模而增加模具的制造成本[7-10]。以下,拟结合某净化器骨架塑件的模具设计对此作出实际案例设计,以资参考。

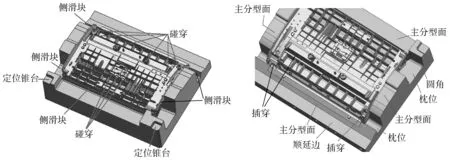

1 塑件

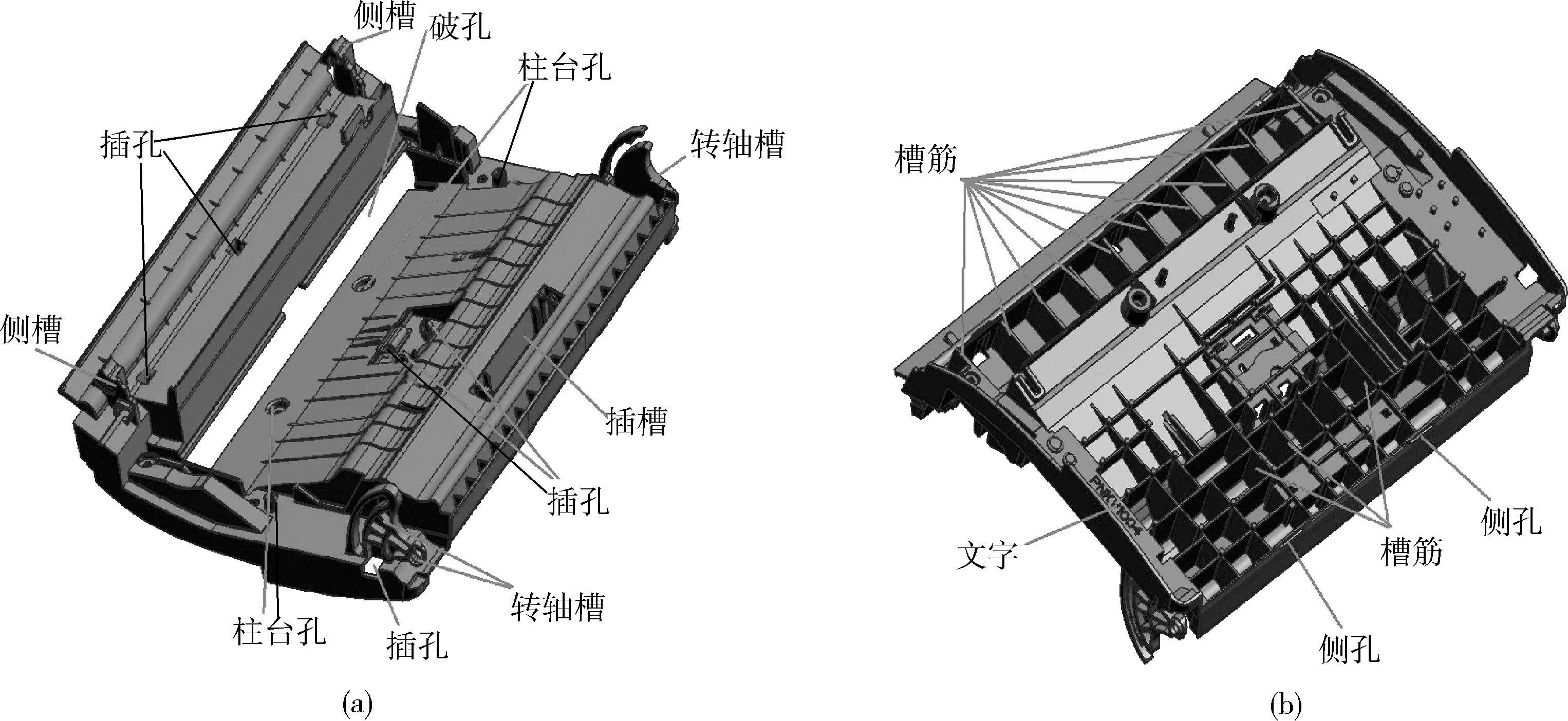

某净化器骨架塑件形状如图1所示,塑件材料为改性丙烯腈 - 丁二烯 - 苯乙烯共聚物(ABS),收缩率0.6 %。塑件上结构特征形式较多、形状复杂、位向分布不统一、出模方向不一,影响到塑件的模具设计时浇注系统和脱模机构的设计,因而模具设计的难点在于浇口位置和方式的选择及脱模机构的设计。

(a)塑件正面 (b)塑件背面图1 塑件结构特征图Fig.1 Structural diagram of the plastic part

浇注系统设计困难的地方在于:(1)塑件体积大,且插孔、侧槽、柱台孔、插槽等特征数量多,料流在这些特征位置流动变向多,难以获得稳定的料流方向,难以达到平衡浇注效果;(2)前后端中间隔着一个大型破孔,前端、后端的体积不对等,难以获得充填平衡效果;(3)由于熔融流动塑料在塑件背面加强筋、槽筋特征等筋位多,壁厚薄的地方流动容易受阻,特别容易产生充填不足。

难以脱模的主要问题表现为:(1)在塑件背面槽筋较多的地方,壁厚薄且冷却后包紧力大,顶出元件的位置设置不好置;(2)侧边的侧槽及转轴槽特征的脱模方向与主体的脱模方向不一致,且结构特征复杂,成型件不容易抽出,抽出时容易带出转槽特征使其扭弯变形,需要设置特殊的脱模机构;(3)在塑件的两个单侧边,分别设置有3处侧边孔,该侧孔细小而又深,需要用细长型芯来成型和进行侧抽芯脱模。

塑件另外一个难点是塑件成型件的加工,塑件上由于局部特征较多,如台柱孔、插孔等特征,相应的成型件形状较为复杂,特别薄壁特征,采用普通的数控铣加工难以达到成型的目的,需要采用电加工或者将成型件分拆成多个成型件方式来简化加工。

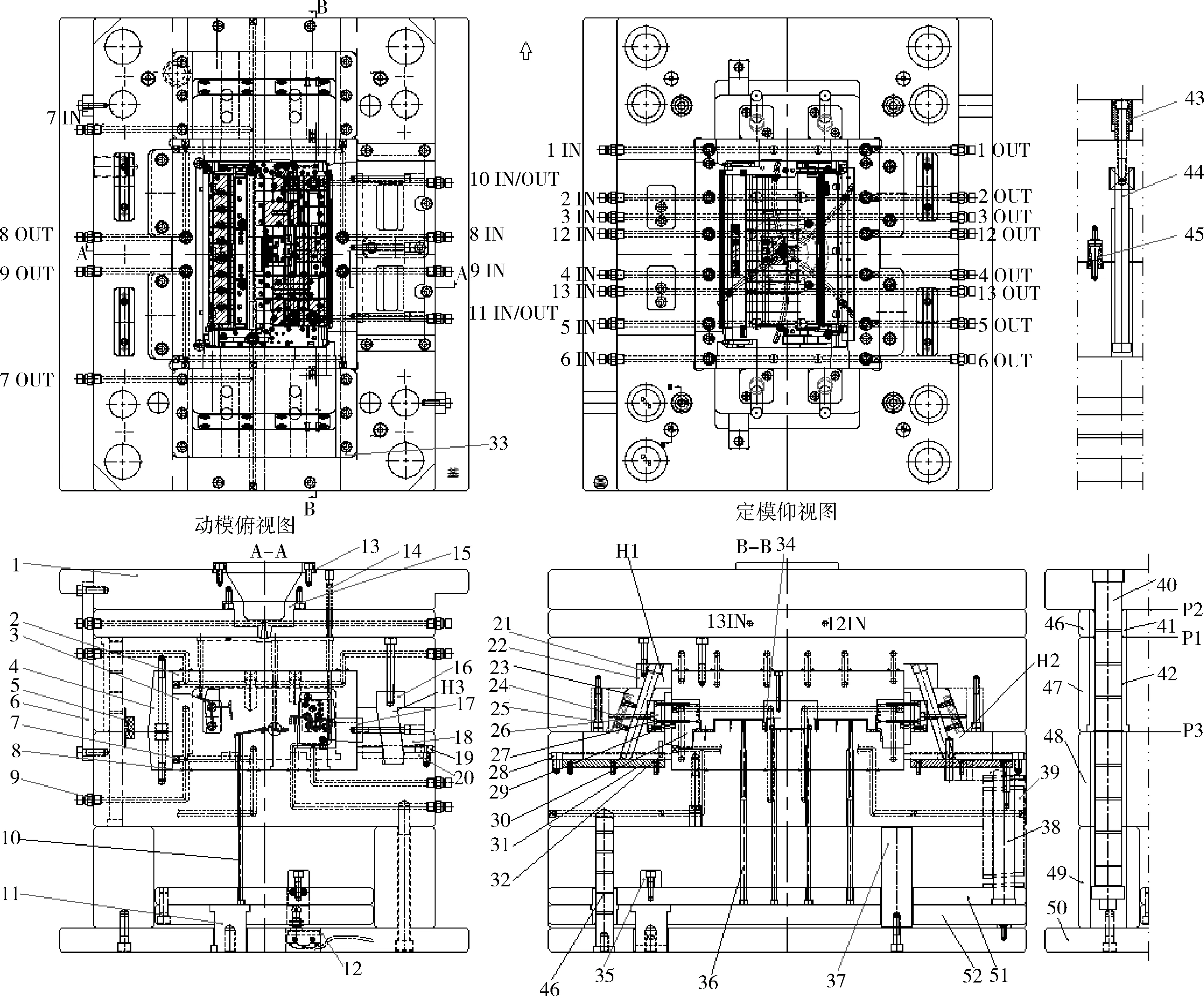

1—上模座板 2—上模仁 3—下模仁 4—模仁楔紧块 5—圆柱定位块 6—锁模片 7—水堵 8—密封圈 9—快速接头 10—顶针11—顶杆套 12—微动开关 13—定位圈 14—拉料杆 15—浇口法兰 16—弯销 17—滑块头 18—滑块体 19—限位螺钉20—滑块压条 21—斜导柱 22—斜导柱压块 23—第二滑块 24—延时推杆 25—推杆挡块 26—推杆板 27—推杆顶针28—限位螺钉 29—推杆板弹簧 30—转轴槽滑块头 31—耐磨板 32—限位销 33—滑块压条 34—小镶件35—顶出限位块 36—顶杆 37—支撑柱 38—复位杆 39—复位杆弹簧 40—导柱 41—流道板导套42—定模板导套 43—拉杆套 44—长拉杆 45—树脂开闭器 46—流道板 47—定模板 48—动模板49—垫块 50—底板 IN1~IN12—冷却水入口 1OUT~12OUT—冷却水出口 P1、P2、P3—开模面图2 模具结构Fig.2 Structure of the mould

2 模具设计

综合塑件的浇口位置开设需要及脱模机构的设置需要,模具结构中采用一模一腔布局方式进行整体模腔布置较为合适,其结构布局及各机构结构设计如图2中所示。模架采用简化型三板模结构形式,模架的打开分3次打开,分别为P1、P2、P3分型面,打开顺序为P1→P2→P3。模腔的浇注通过5个点浇口来进行浇注,以达到平衡浇注的目的。

模腔内塑件不是平整塑件的缘故,需要做近外形均匀冷却,因而其冷却方式主要采用管道+水井方式来进行,近外形均匀冷却管道共13条,分置于定模的有8条,动模5条。鉴于塑件上下表面形状复杂、高低不一的特点,因而设计了如图2中所示的深井式冷却管道,水井可依据塑件表面的高低走向,而设置不同深度的水井,从而能做到对塑件的表面进行有效冷却,在水井中设置隔水片以保证管道流动路径上截面的等效性,水井直径R与管道直径r的关系为:r=10 mm,R=16 mm。

成型件小型化便于加工的缘故,成型件采用镶件镶拼方式,型腔和新型各采用一个大镶件,然后针对镶件上难加工特征,采用分拆小镶件的方式来拼接。 塑件外沿分型面高低起伏不平,闭合后注塑时不足以使模腔内的高压气体顺利排出,腔内排气需要利用镶件间间隙来加强排气,但其排气间隙不能超过塑件的飞边值,因而间隙设置为δ=0~0.015 mm。

为防止顶出时塑件的破裂,顶出机构中采用了一种的方头圆形顶杆36来直接对深筋特征进行顶出,该顶杆的上端设置为扁型顶针,下端采用增强型圆柱杆,这样,有利于顶杆的顶出强度的同时,也减小了零件的加工难度。

塑件上,针对侧边上特征,其脱模需要用侧抽芯来进行脱模,因而,结合此处特征的具体特点,其脱模机构采用一种复合抽芯机构形式来设计,对另一侧边特征并排孔的脱模则采用一种简化型弯销滑块抽芯机构来实施侧抽芯脱模,塑件的完全脱模采用顶杆顶出脱模。

2.1 浇注系统设计

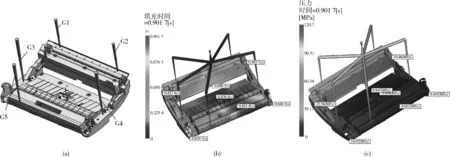

(1)浇注系统模流分析 浇注系统的浇口位置设计如图3(a)所示,共采用5点进行浇注,G1/G3-G2/G4构成4个平衡浇注点,但实际情况是,由于塑件上槽筋等特征的影响,此四点难以做到使模腔的周边得到平衡注塑,故而,增加第5点即G5点来做平衡,从而满足模腔的注塑需要。增加第G5点做平衡获得的模腔充填效果如图3(b)、(c)所示。从充填时间可以看出,塑件注塑时间不超过1 s,充填末端位于塑件主板体的中央位置,这样能保证塑件四角能得到有效充填,且结合塑件注射压力来看,充填末端的压力在4 MPa以上,充填压力充分,模腔所需的充填压力不高,在50 MPa左右。结合其他的结果,如前锋温度、整体温度、熔接线、气孔、及缩痕等结果来看,该5点式浇注系统能有效保证塑件模腔的注塑效果。

(a)浇注系统 (b)充填时间 (c)充填压力图3 浇注系统设计Fig.3 Gating system design

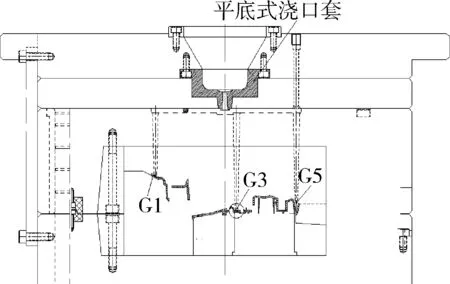

(2)结构组件 如图4所示,浇注系统所使用的零件为定位圈13、 拉料杆14、浇口法兰15,其中,浇口法兰15为缩短流道长度,而反装于上模座板1的反面,拉料杆14的头部依据塑件的材质特点而选用蘑菇头形式的拉料杆。

G1~G5—浇口编号图4 浇口位置Fig.4 Gate location

2.2 分型设置

分型面设置如图5所示,分型面设置中,针对塑件中间部位的破孔,采用碰穿式破孔补面,将破孔面设置于成型件型芯一侧,此类特征包括塑件上的螺柱孔,台柱孔、插孔等。针对前、后端中间部位的大破孔区域,则采用插穿式补孔方式进行补孔分型,主分型面尽量设计成平直型分型面。针对侧面的侧槽、转轴槽特征,则分别设置两个枕位型分型面,一是有利于上下成型件的定位,二是便于此两种特征的侧面抽芯机构的设置。分型面的四角,设置成台虎口形式,以保证上下腔成型件闭合时的准确定位。

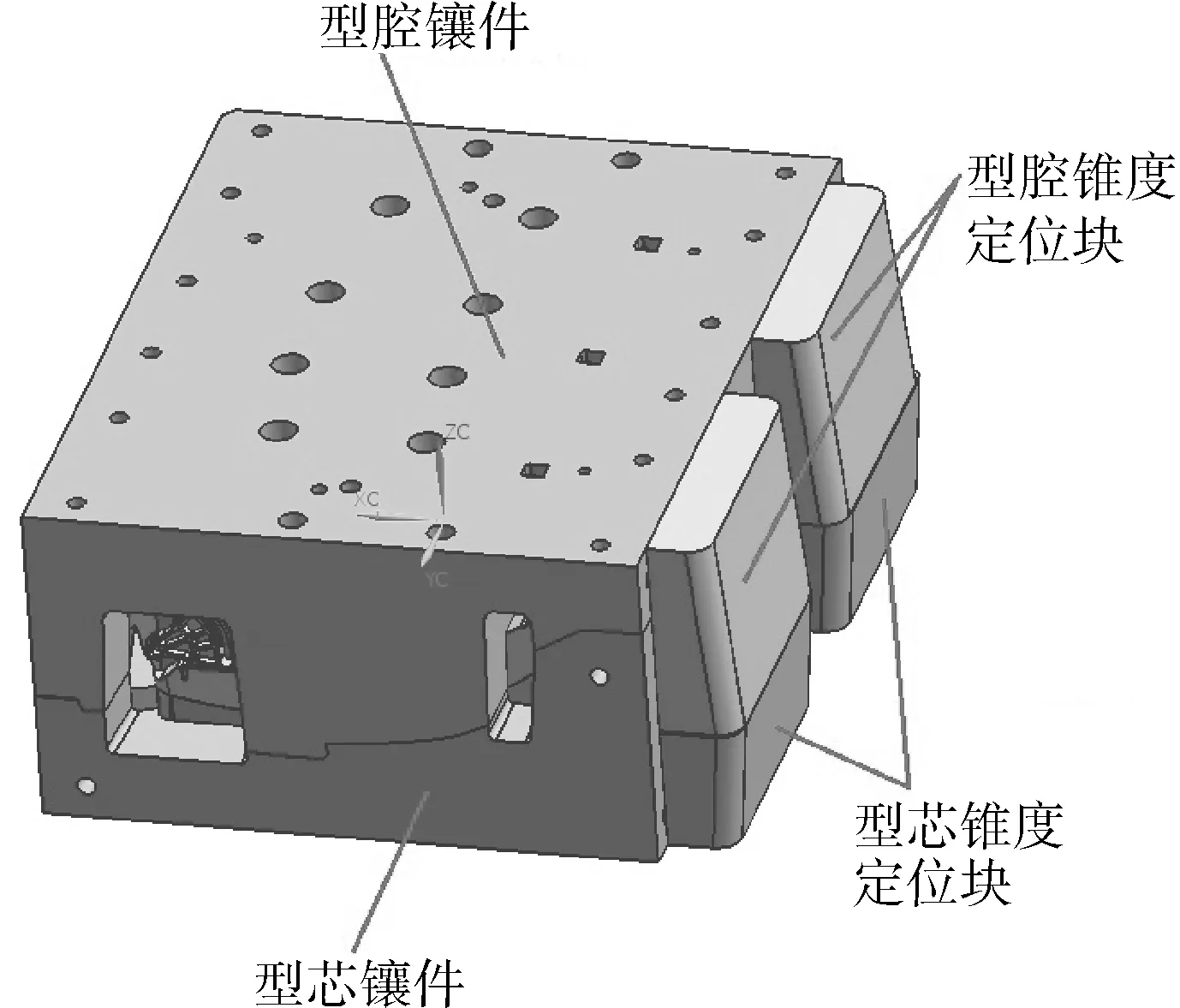

2.3 模腔镶件

分型设置好后,获得的成型件上模仁2、下模仁3的形状如图6所示,模仁2、下模仁3的四角采用清角形式安装于相应的定模板47和动模板48的框槽内,上模仁2、下模仁3分别采用两个模仁楔紧块4来进行锁紧定位,通过单边靠边定位方式来进行定位,有利于降低此2工件在模具中的装配定位难度。上模仁2为型腔镶件,下模仁3为型芯镶件。结合塑件的成型表面要求,及SKD61的加工性能及使用性能,上模仁2材料选用此材料较为合适,使用时,须将该材料热处理至HRC48~52;相对而言,下模仁3的使用要求相对低一些,宜选用45#钢,能有效降低模具的制造成本,使用时,该材料须热处理调质至HRC38~42。

图5 分型设置Fig.5 Parting settings

图6 模腔设置Fig.6 Mould cavity settings

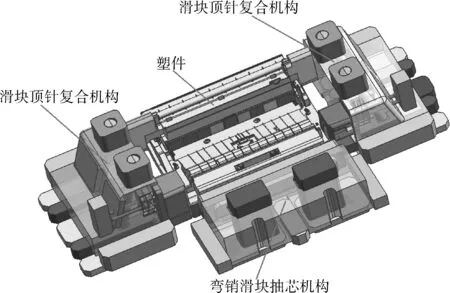

3 侧面抽芯机构

图7 侧抽芯机构布置图Fig.7 Composite core-pulling mechanism

侧面抽芯机构包括两种机构,一种为将塑件的侧槽和转轴槽集成在一个侧面进行抽芯的滑块顶针复合式二次抽芯机构,一种是弯销驱动时简化型弯销滑块抽芯机构。应用于塑件侧抽芯的滑块机构设置如图7所示。2个滑块顶针复合式二次抽芯机构用于塑件左右两端的侧面抽芯脱模,1个简化型弯销滑块抽芯机构用于塑件后端的侧抽芯脱模。

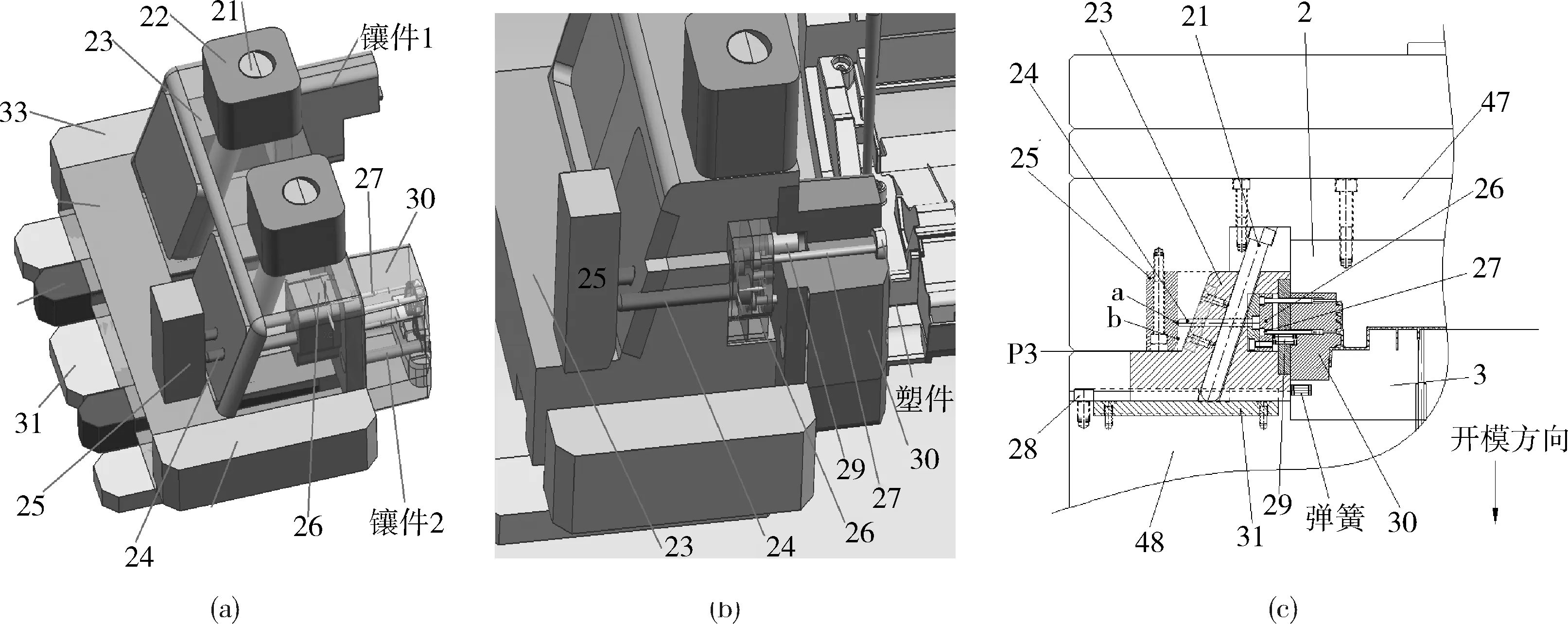

(1)滑块顶针复合式二次抽芯机构

结合图2所示,如图8所示,机构的组成包括件21~件32。机构中,用一个成型镶件1成型一端的2处侧槽,一个成型镶件2成型一端的1处转轴槽,为减少滑块机构的数量,将镶件1和镶件2合并在第二滑块23上,并由2个斜导柱21对其进行驱动, 第二滑块23底部设置了2个导向条来进行抽芯运动导向,3个耐磨板31来降低滑块安装偏差所导致的运动卡滞阻力。

2—上模仁 3—下模仁 21—斜导柱 22—斜导柱压块 23—第二滑块 24—延时推杆 25—推杆挡块 26—推杆板 27—推杆顶针28—限位螺钉 29—推杆板弹簧 30—转轴槽滑块头 31—耐磨板 32—限位销 33—滑块压条 47—定模板 48—动模板 P3—开模面(a)滑块顶针复合机构结构图 (b)机构安装剖切图 (c)复合机构工作原理图图8 滑块顶针复合式二次抽芯机构Fig.8 Compound secondary core-pulling mechanism with slider and ejector pin

特别地,镶件2所对应的转轴槽是容易产生脱模变形,因而,在第二滑块23上附加设计了顶针顶出二次抽芯机构,机构的安装情况如图8a、8b所示,推杆板26安装于第二滑块23所开设的槽内,其一端安装推杆顶针27,一端安装有延时推杆24,推杆板弹簧29安装于推杆板26与转轴槽滑块头30之间,用于驱动推杆板26紧贴于第二滑块23的槽内壁,推杆挡块25用螺钉紧固安装于定模板47上,斜导柱21用压板压紧安装于模具的定模板47上。机构的原理为:如图8c所示,当模具模腔的开模面P3打开时,模具动模板48下行,第二滑块23跟随模具动模板48下行,斜导柱21驱动第二滑块23在其边下行的过程中,边向外抽芯,与此同时,第二滑块23下行过程中,将带动其上的延时推杆24也同步下行,但由于推杆挡块25的有直身段(a—b点)将驱动延时推杆24顶住,保持其与塑件之间相对不移动,推杆24在第二滑块23的侧抽芯方向上不能跟随第二滑块23向外移动,因而抽芯顶针将能顶住塑件的转轴槽壁,而安装于第二滑块23上的转轴槽滑块头30跟随第二滑块23一起向外移动,则能与塑件脱离,由于延时推杆24的顶住,塑件转轴槽壁不会被成型转轴槽滑块头30连带抽出而变形;当P3面开模打开一定距离后(a点→b点),推杆挡块25将与延时推杆24脱离接触,从而,在弹簧29的推出下,推杆顶针27将从塑件上侧抽芯,并能跟随第二滑块23一起抽出,实现转轴槽壁的完全脱模,这样,能有效避免转轴槽滑块头30抽芯时,将使转轴槽产生脱模变形。

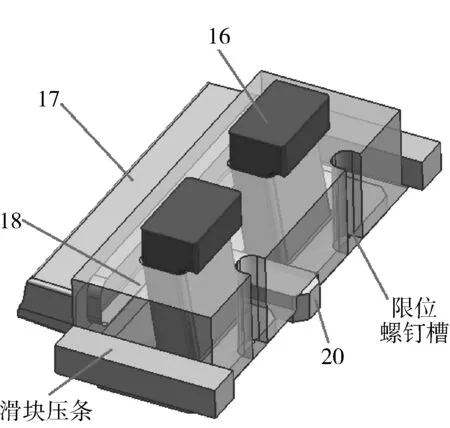

(2)侧边弯销滑块抽芯机构 针对侧边多孔的同步抽芯需要,设计了一种由件16~件20机构的构成零件包括的侧边弯销滑块抽芯机构,如图9所示,机构通过两个弯销16来驱动滑块体18进行抽芯,其上用螺钉紧固安装的滑块头17用于对塑件的整体侧面及3个侧孔进行成型。弯销16的下端设置有反锁面,以保证滑块体18在注塑时不松退。

16—弯销 17—滑块头 18—滑块体 19—限位螺钉 20—滑块压条图9 弯销滑块机构Fig.9 Bending pin slider mechanism

4 模具工作原理

结合图2所示,将模具安装于注塑机上后,模具的工作过程为:

(1)模具闭合。模具经充填、保压、冷却等环节后,等待开模。

(2)断料P1打开。动模后退,模具在P1打开,流道废料与塑件在点浇口处崩断分离。

(3)脱料P2打开。动模继续后退,模具在P2面处打开,流道废料从拉料杆14上刮落,流道废料自动脱模。

(4)模腔打开P3打开。继续动模后退,模具在P3面处打开,此时,斜导柱21驱动第二滑块23,弯销16驱动滑块18同步进行抽芯,完成塑件上对应特征的侧抽芯脱模。

(5)塑件顶出。动模继续后退,顶杆36等将塑件从下模仁3上顶出,完成塑件的完全脱模。

(6)复位。动模前进,模具按P2→P3→P1次序依次闭合,对应的脱模机构也依次复位,模具闭合,等待下一次注塑循环。

5 结论

(1)针对塑件的成型需要,设计了其一模一腔三板模注塑模具,模具中浇注系统采用5点点浇口进行平衡式浇注,冷却采用水井+管道复合方式进行冷却,塑件的顶出采用一种改进型柱体方头型顶杆来顶出;

(2)针对侧边特殊特征的脱模,设置了2种抽芯机构来进行抽芯脱模,一种为滑块顶针复合式二次抽芯机构,一种为弯销滑块抽芯机构,滑块顶针复合式二次抽芯机构巧妙地在侧滑块上设置了延时顶针,通过利用定模上的推杆挡块来对顶杆进行延时顶出,先保证侧面成型块先抽芯,然后滑块上的侧面顶针再抽芯的方式,避免了因一次性侧面抽芯时容易导致塑件脱模时的变形。