某航天器输氢管道系统结构完整性评估

胡世威,梁浩,徐兵

中国工程物理研究院 总体工程研究所,绵阳 621999

某航天器的输氢管道阀门系统是航天器的重要组成部分,其结构完整是航天器安全运行的前提。结构完整性评估是分析承压设备抵御变形破坏、维持结构完整并保证安全工作的能力,是承压设备生产与应用过程中不可或缺的重要环节[1]。

许多国家都提出针对承压设备结构完整性的评估标准,例如中国的GB19624《在用含缺陷压力容器安全评定》[2],英国的BS7910《Guide to methods for assessing the acceptability of flaws in metallic structures》[3],美国ASME中管道与压力容器部分[4],以及欧洲采用的SINTAP即工业结构完整性评定方法。但标准只是提出一个解决问题的流程,适用于简化对象,针对一些特殊工况(如本文航天器管道系统插入焊结构,临氢环境下的氢损伤[5]等),需要在标准的基础上发展各自适应性方案。清华大学刘应华课题组通过测量载荷外边界位移来计算参考应变[6],由此修正基于应变的失效评估图(Strain Based Failure Assessment Diagram,SB-FAD),增加了SB-FAD的实用性与保守性,但是该方法针对既有给定位移载荷又存在内压和惯性力复合载荷工况不可行。Ren等一般管道评定中引入坏前漏分析(Leak-Before-Break,LBB),认为管道从裂纹贯穿到裂纹失稳破坏仍然需要经历一段时间,并分析了圆周裂纹管道在不同失效准则下缺陷的临界尺寸,以及残余应力对缺陷临界尺寸的影响,得到残余应力对韧性材料断裂特性的影响可以忽略不计[7]。对于本系统,不允许存在贯穿缺陷,该方法会导致评估结果偏于危险,但是作者得到残余应力不影响延性材料断裂特性的结论可以借鉴。Qi和Liu针对环形平面缺陷提出一种Q因子评估方法,不用绘制失效评估图(FAD)即可完成评估,大大减少了评估工作量[8],但是该方法所得到的信息有限,不便开展工程临界分析[9],以致不能得到系统所能容忍的缺陷尺寸。

参考BS7910,以航天器上长期储运高压氢气的管道系统为研究对象,针对其管道—阀门接头插入焊接结构固有的未焊透缺陷及假想存在于焊接区域的不可检平面缺陷,考虑氢损伤、内压、惯性载荷等多种因素以及间隙配合尺寸的不确定性,采用FAD方法,开展结构完整性评估。通过工程临界分析得到系统最危险的缺陷模式、位置和临界尺寸。并针对系统最危险的模式开展可靠性研究工作,在评估结果在引入安全裕度的概念来定量评估安全性的大小,以安全裕度作为可靠性评估指标将FAD方法与可靠性分析结合,来分析系统的可靠性,完善了评估方法,并为航天器的设计改进、检测维护等提供指导。

1 管道阀门系统特点

1.1 管道阀门系统三维模型

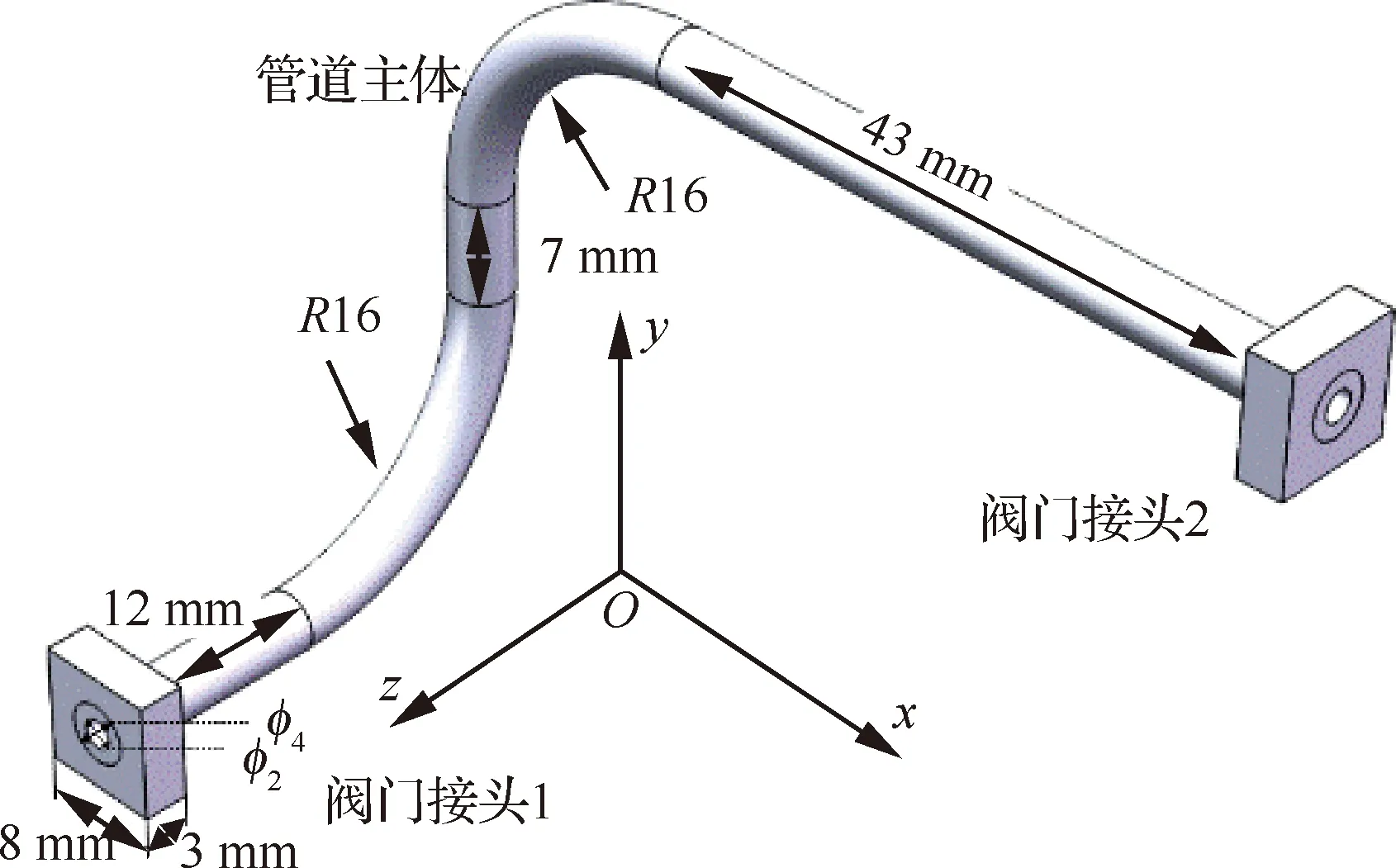

管道阀门系统由管道和阀门接头按∅4 H8/h7公差系数间隙配合,管道插入阀门的深度是3 mm,配合处采用电子束焊接技术进行焊接。为了保证焊接过程中管道不被烧穿,实际焊接过程中有效焊接深度为0.8 mm,剩下厚度是未焊透部分。如图1所示。

图1 管道阀门系统三维模型Fig.1 3D model for piping-valve system

1.2 无损检测

焊接部位是系统的薄弱环节,综合应用X射线、超声探伤检测方法[10]对管道基材与焊接部位进行检测,结果表明:主要缺陷是焊接根部未焊透,系统基材和焊接区域无大于0.5 mm当量孔缺陷及可见裂纹。

1.3 缺陷表征

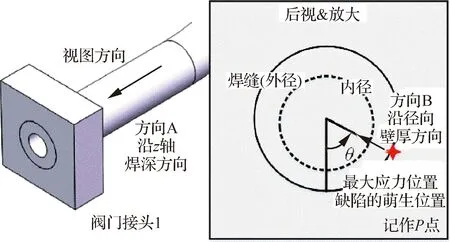

主要缺陷是位于管道与阀门接头连接处插入焊接根部的未焊透缺陷——由最大间隙值t与未焊透深度d来表征。接头1、2相同,取接头2示意,如图2所示:蓝色表示焊接部分,焊深为0.8 mm,故d=2.2 mm。

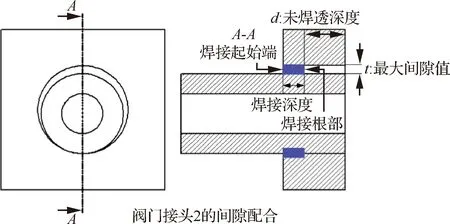

除此以外,在工程实践中发现,虽然系统失效大多发生在焊接区域,但并非是整个环形焊接区域同时发生断裂分离,实际情况总是由某处或某几处萌生出微小裂纹,继而裂纹扩展导致失效的发生。研究表明,裂纹的萌生多发生在应力集中的部位[11],该系统中应力集中的部分是焊接头部或根部区域,间隙尺寸发生突变。假设在焊接头部或根部区域应力最大处存在平面缺陷,且缺陷最大尺寸为0.15 mm(低于无损检测所能检到最小尺寸0.5 mm)该平面缺陷有4种危险模式,如图3所示。

4种模式的缺陷分别由4种不同的颜色来表示,1(红色)表示裂纹面与xOz平面平行,沿轴向(焊接深度方向)扩展,记为方向A(红色箭头所示的方向),失效形式是裂纹沿焊接深度方向贯穿焊接区域;2(黄色)表示裂纹面与yOz平面平行,沿轴向(焊接深度方向)扩展,失效形式也是裂纹沿焊接深度方向贯穿焊接区域;3(橙色)表示裂纹面与yOz平面平行,沿径向(管道壁厚方向)扩展,记为方向B(紫色箭头所示方向),失效形式是裂纹沿径向贯穿管壁;4(紫色)表示裂纹面与xOy平面平行,沿径向(管道壁厚方向)扩展,失效形式也是裂纹沿径向贯穿管壁。其他方向裂纹需要贯穿的厚度较大且不会造成氢气泄漏,不作为危险情况考虑。

图2 管道与阀门接头2焊接结构Fig.2 Welding structure of piping-valve connector 2

图3 4种平面缺陷模式Fig.3 Four types of planar defects

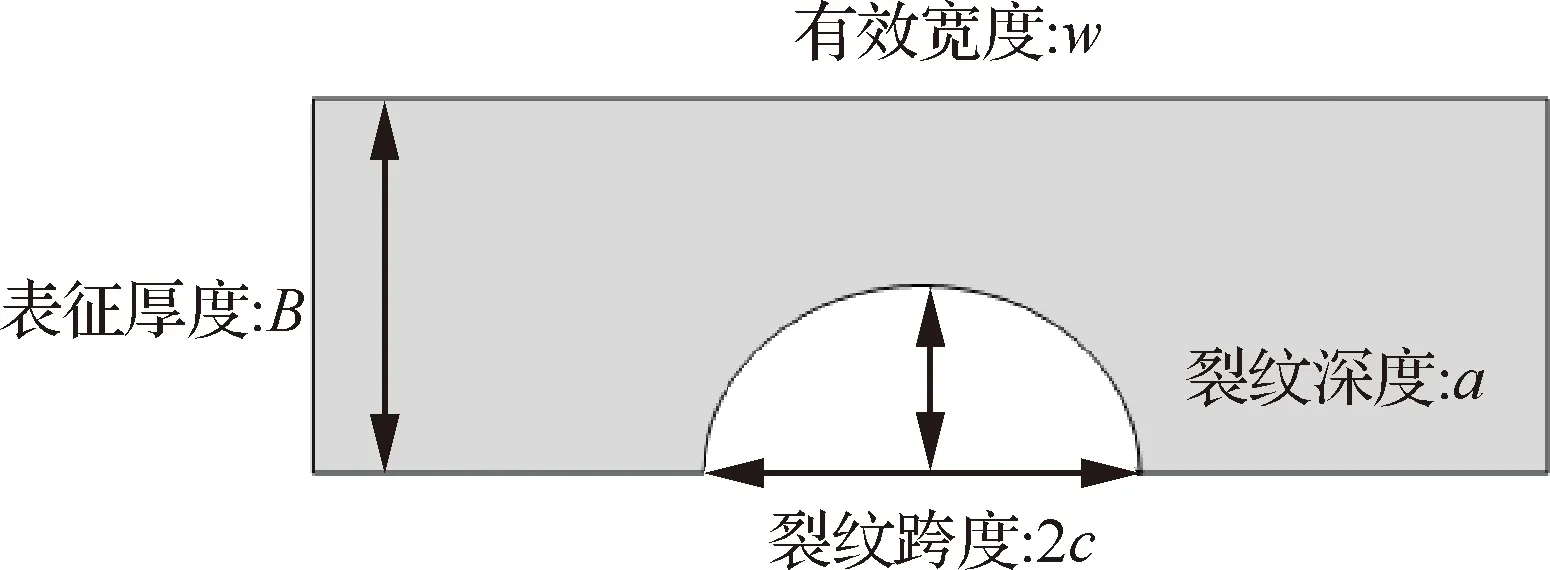

该4种裂纹均是从焊接区域萌生,具体位置由最大应力所处位置来确定。裂纹1、2沿焊接深度方向,可看作是表面裂纹,统一用裂纹深度a、裂纹跨度2c、总厚度B和有效宽度w来表征。缺陷3、4沿管道径向,但是管道壁厚与内径相同,不符合薄壁圆筒的假设(薄壁圆筒假设即:假设管壁内径大于或等于5倍管道壁厚时,此圆柱壳体属于薄壁圆筒),也近似当作平板上的表面裂纹。标准化后的裂纹如图4所示。

假设初始裂纹尺寸相同,裂纹面与取向不同。初始尺寸均为

a=c=0.15 mm

(1)

在厚度B和有效宽度w上有差异。

图4 标准缺陷表征示意图Fig.4 Schematic of standard defects characterization

缺陷2:B=0.8 mm,w=2 mm。

缺陷3在焊接头部时:B=1 mm,w=6 mm。

缺陷3在焊接根部时:B=1 mm,w=4.4 mm。

缺陷4:B=1 mm,w=3.5 mm。

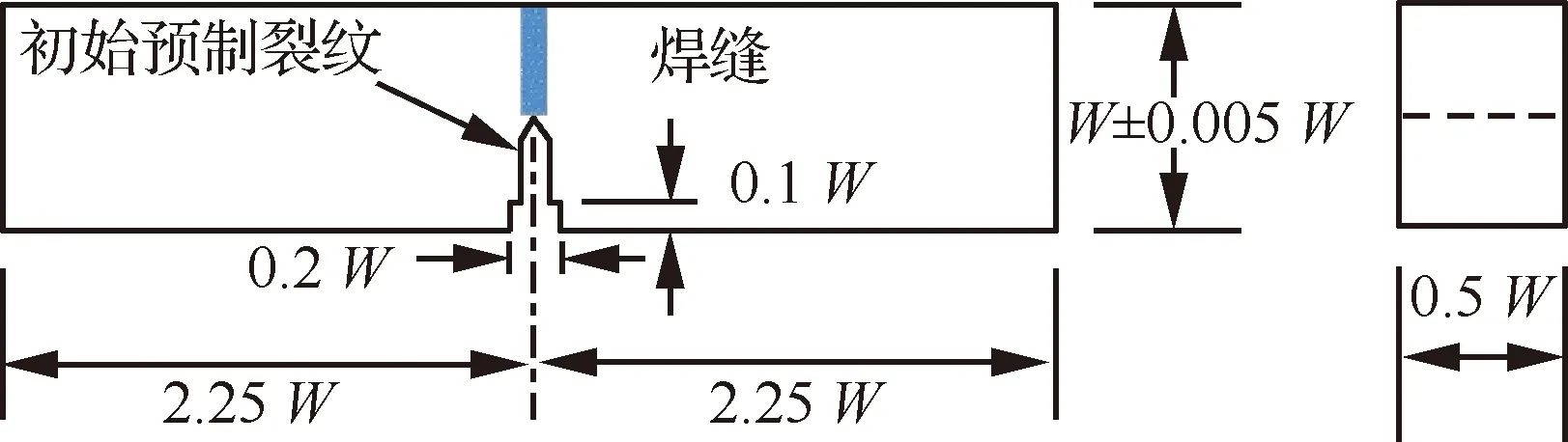

1.4 材料力学性能测试

为了准确评估管道阀门系统的结构完整性,需要分别测试基材和焊接区域的力学性能,考虑到系统处于长期临氢的工况,氢气会导致金属材料的韧性减弱,塑性减损,发生脆断的机率增加,且损伤效果随服役时间增长而加重。为了模拟氢气对管道力学性能的影响,引入高压气相热充氢试验。试验装置如图5所示。分别依照GB228.2《金属材料拉伸试验》[12]和ASTM E1820-17a[13]《Standard test method for measurement of fracture toughness》,将基材和焊接区材料加工成标准试样,同类试样加工10组。开展高压气相热充氢试验,充入温度为200 ℃,压强为20 MPa的高温高压纯氢气,持续14天,达到饱和充氢状态,模拟长期的服役工况。然后依照标准进行静拉试验和三点弯试验。三点弯试验试样如图6所示:初始裂纹处于焊缝区(蓝色),选择试件加工宽度W=1 mm,与表征缺陷的厚度B相近,使测试件更接近于实际尺寸,以便测量数据更接近与真实情况。

图5 高压气相热充氢试验装置Fig.5 High pressure gas phase thermal hydrogen pre-charging test device

图6 三点弯试验试件Fig.6 Single edge bend(SE(B))specimen

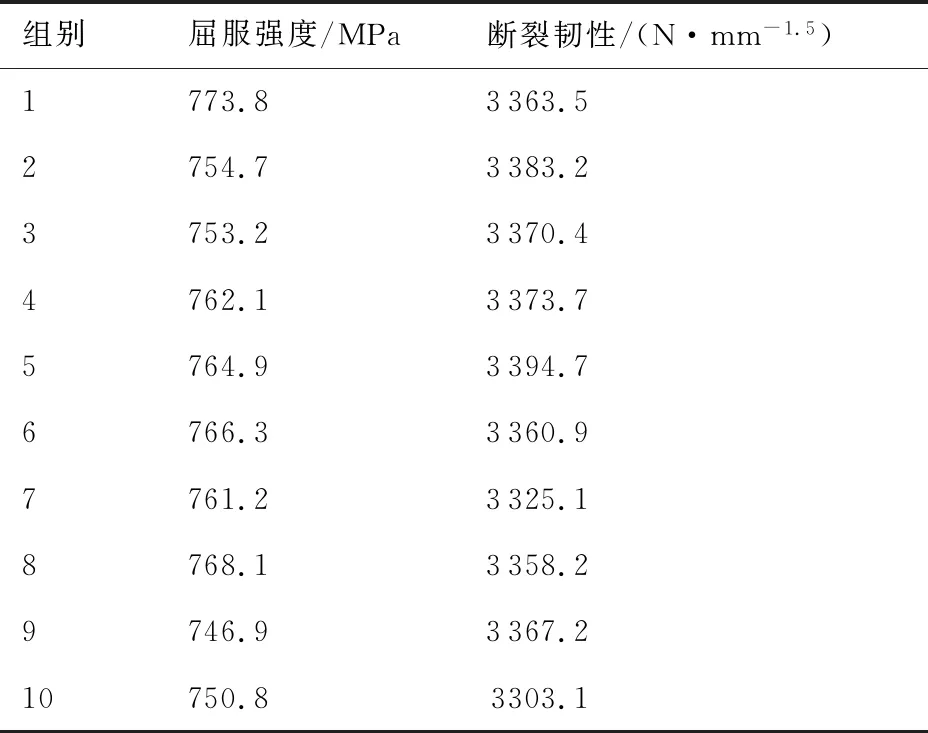

对于焊缝区域的力学性能测试,通常是从焊缝区域取样进行测量[14]。但是管道阀门系统插入焊接区域,焊接深度0.8 mm,焊缝加上热影响区域尺寸接近1 mm,微小焊接区域力学性能测试困难。针对高能密度焊接(如激光焊接、电子束焊接),国外学者[15]研究焊接区性质得到结论:热影响区无软化特性。并最终采用基材属性代替焊接区域力学性质。考虑到焊接引入的硬化效应,使得材料强度增大,作保守处理:用基材应力应变关系代替焊接区。将10组试验样品测试得到的屈服强度σY和断裂韧性Kmat列入表1。

表1 J-75屈服强度与断裂韧性Table 1 J-75 yield and fracture toughness

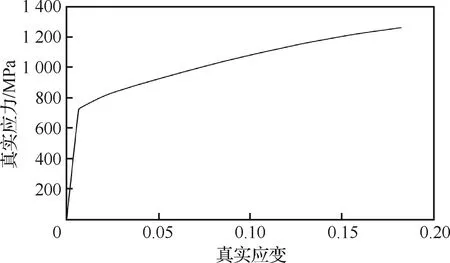

材料应力应变关系取平均值后,转化为真实应力应变关系的试验曲线见图7,试件屈服强度平均值为σY=760 MPa。断裂韧性平均值为Kmat=3 360 N·mm-1.5。

图7 真实应力应变曲线Fig.7 True stress-strain curve

2 应力求解与分析

采用有限元程序对管道系统在工作时的应力分布进行求解,可提高评定工作的准确性[16]。管道阀门系统工作时受到大小为40 MPa恒定内压和80g沿X轴方向的恒定惯性力作用,阀门接头1固支,阀门接头2有沿轴向位移0.5 mm。材料属性选择试验得到的应力应变数据。管道厚度与内半径尺寸1:1,采用实体单元,以六面体为主进行分网,小部分区域采用五面体网格过渡,管道阀门焊接处进行网格加密。网格最大尺寸1 mm,最小尺寸0.000 2 mm。共9万多个网格。多次细化网格试算发现网格尺寸的影响很小。

2.1 有限元模型及计算结果

采用Abaqus6.14标准求解器进行静力分析。结果显示最大应力出现在焊接头部区域,焊缝处的应力水平高于其他部位。改变网格密度都得到相似的应力云图。图8是最大间隙值为0.000 2 mm时计算结果,最大等效应力为185.9 MPa。

图8 等效应力云图与最大应力部位放大图Fig.8 Equivalent stress contour and partial enlarged detail

2.2 间隙配合不确定性研究

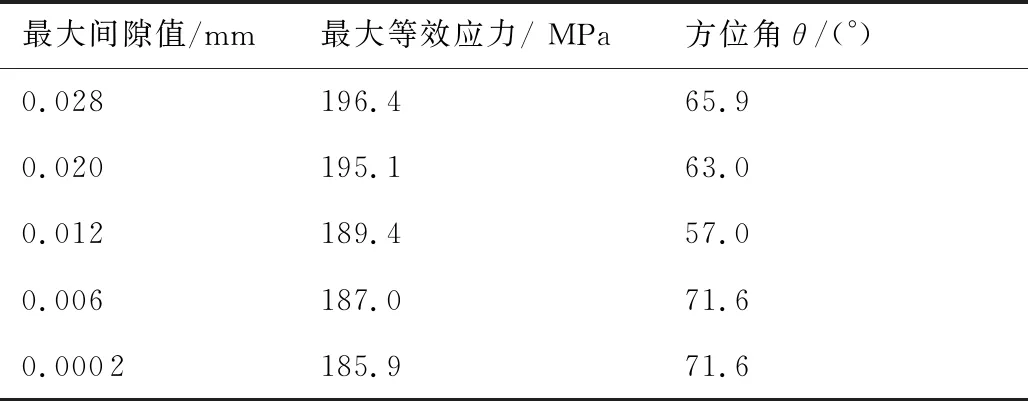

管道阀门间隙配合,未焊透缺陷间隙尺寸具有随机性[17],导致应力的分布具有不确定性。结合有限元程序计算结果分析未焊透缺陷尺寸对应力的影响。改变最大间隙值t计算系统应力。

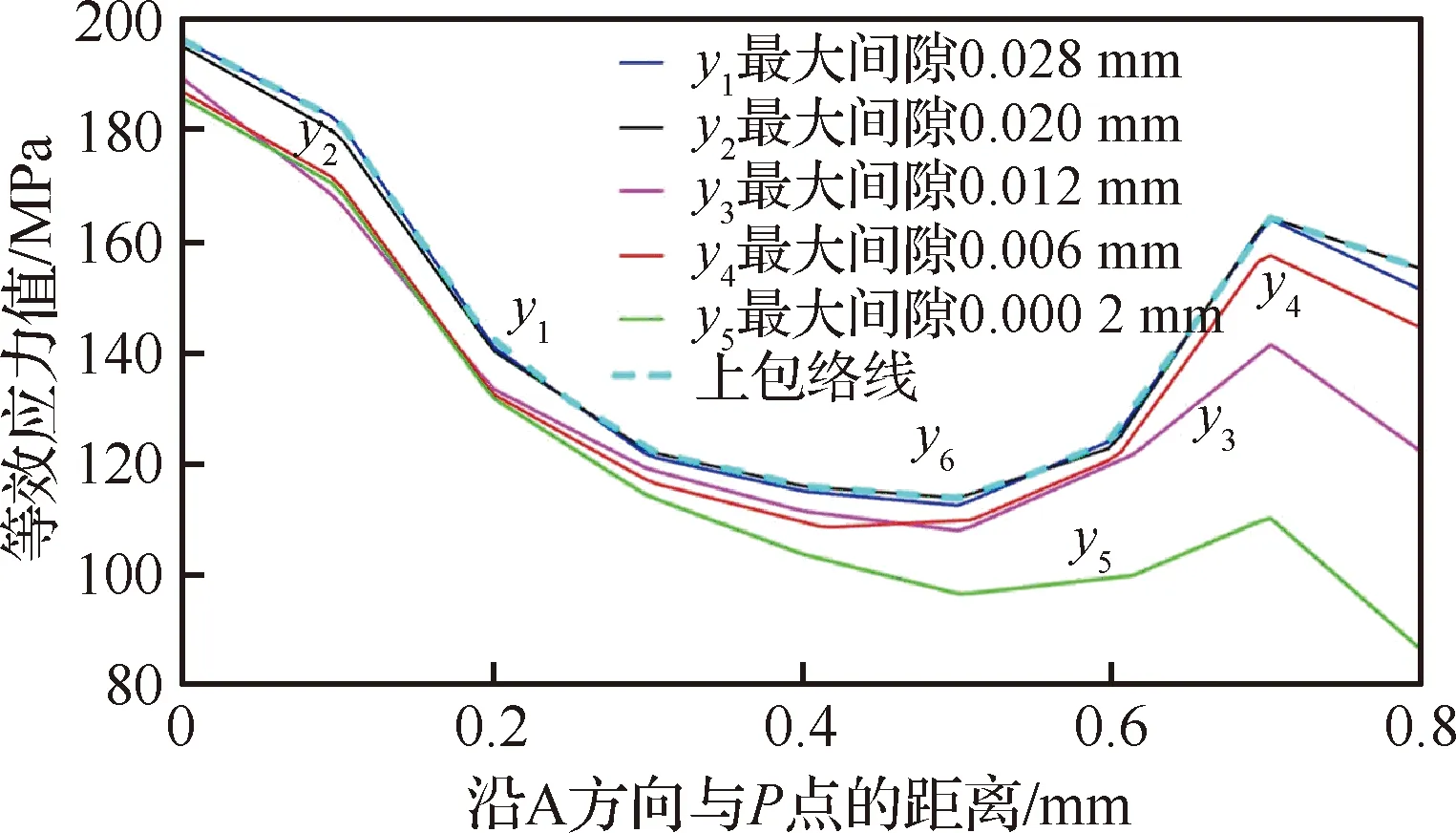

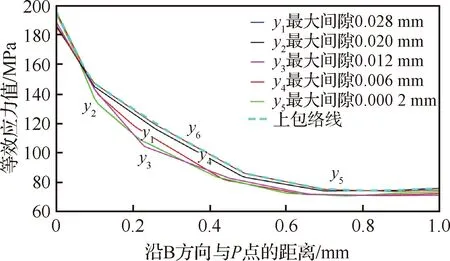

模拟发现:系统的焊接区域应力水平总是偏高。最大等效应力位于管道与阀门接头1的焊接头部区域,在相同载荷和边界条件作用下,最大等效应力出现的位置大致相同,在方位角θ取值为57°≤θ≤71.6°的区域。如图9所示,其中最大等效应力位置用P点表示。且随着间隙减小,最大等效应力值也将减小。计算结果如表2所示。同时研究了以最大应力点为起始点,分别沿着焊接深度(方向A)和管壁厚度(方向B)不同应力的分布情况,如图10和图11所示,图上不同间隙值对应的曲线用不同符号表示,对应关系为:间隙值为0.028 mm时曲线记作y1,间隙值为0.02 mm时曲线记作y2,间隙值为0.012 mm时曲线记作y3,间隙值为0.006 mm时曲线记作y4,间隙值为0.000 2 mm时曲线记作y5。

可得结论:间隙值的改变不影响应力沿方向A和B的变化趋势,对于方向A,焊接头部和根部应力较大,对于方向B,外径(焊接区域)应力较大。大部分区域应力值随着间隙值增大而减小,仍存在小部分区域表现出相反的结论,但是间隙的影响并不显著。考虑到间隙的不确定性,取包络线覆盖所有曲线,用包络线代表的等效应力值代替系统焊接区域在方向A与B上的最大等效应力值进行保守评估。

图9 最大等效应力位置Fig.9 Location of maximum equivalent stress

表2 最大间隙变化时的最大等效应力Table 2 Variation of maximum equivalent stress with maximum clearance

图10 随着最大间隙值变化等效应力沿方向A分布情况Fig.10 Distribution of equivalent stress along direction A with varying maximum clearances

图11 随着最大间隙值变化等效应力沿方向B分布情况Fig.11 Distribution of equivalent stress along direction B with varying maximum clearances

3 结构完整性

依照BS7910标准对该系统的结构完整性进行评估,采用工程临界分析方法得到该系统的薄弱环节和所能承受缺陷的最大尺寸,通过定义安全裕,将FAD方法与可靠性相结合,计算出系统的安全裕度和可靠性,较于传统评估方法更完善。

3.1 建立失效评估图(FAD)

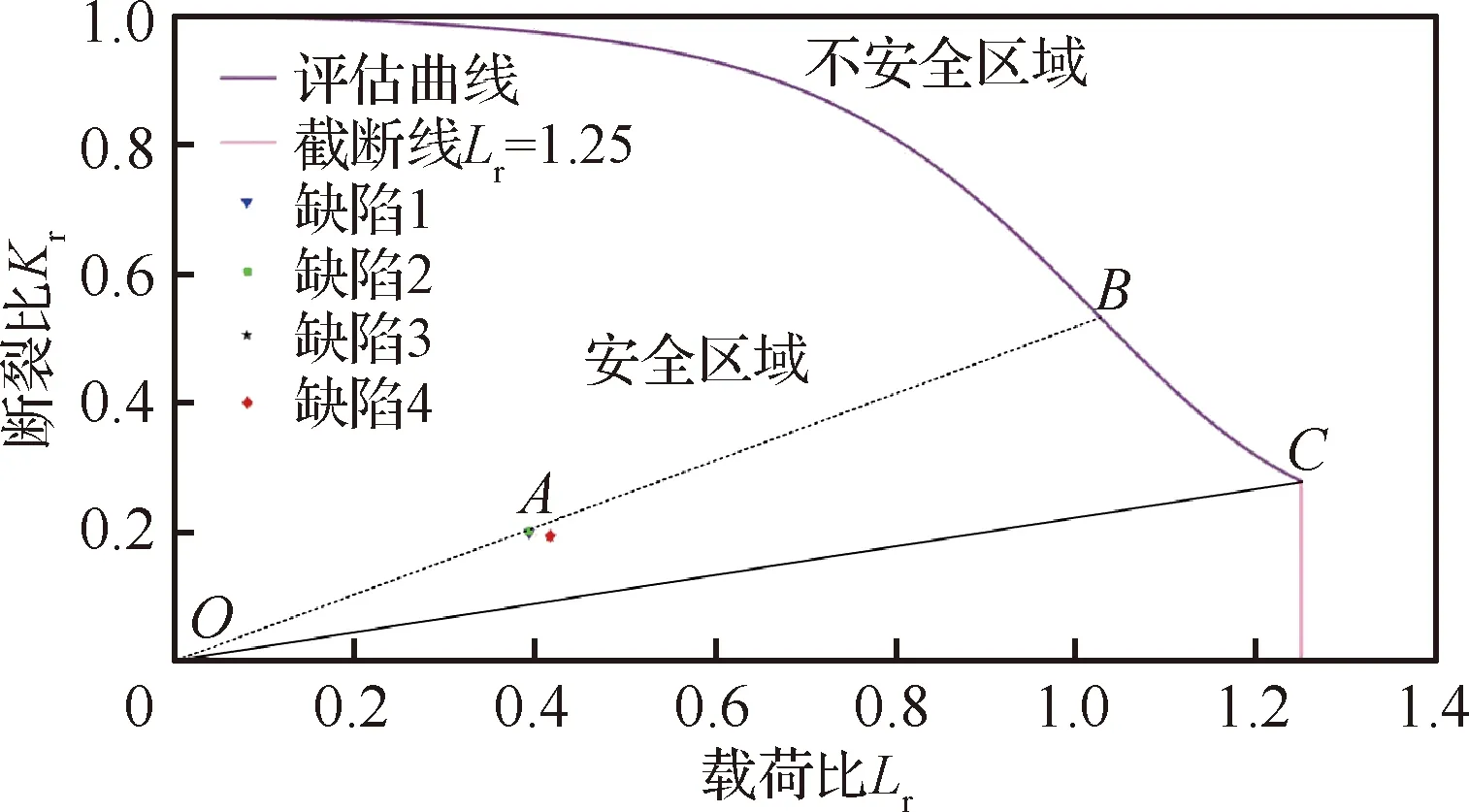

由于材料应力应变曲线没有明显的屈服平台,即可以采用Level2A FAD进行绘制评估曲线。FAD由评估曲线和截断线组成,如图12所示,评估曲线方程为

(2)

截断线与材料属性有关,J-75是一种铁镍基奥氏体不锈钢,考虑到评估区域多在焊接区,即可以取Lr=1.25,式(2)中:Lr为载荷比,Kr为断裂比,计算公式为

(3)

式中:Kmat为已经通过试验测得材料的断裂韧性,Kmat=3 360 N·mm-1.5,且

Yσ=MfWktmMkmMmPm+

MfWktbMkbMb(Pb+kmPm-Pm)

(4)

式中:Pm、Pb分别为一次应力的弯曲应力与膜应力分量,通过对裂纹周围应力分布的线性化可以得到

(5)

式中:σ1、σ2分别为缺陷所处截面应力分布沿焊接深度方向线性化后最大与最小等效应力,应用包络线上的应力水平进行线性化。式(4)中:M、fw、Mm、Mb、Ktm、ktb、Mkm、Mkb、km均为与裂纹表征尺寸a、c、B、w有关的参数,计算公式采用标准BS7910第M章节。

有研究表明,BS7910系列方法针对残余应力处理过于保守,实验和模拟均指出对于延性材料,残余应力不影响其断裂特性[18]。故在计算断裂比时不考虑焊接区域残余应力,也无其他二次应力项。

评估点载荷比Lr=σref/σY,σY为屈服强度,大小为760 MPa。σref的表达式为

(6)

式中:α″与缺陷尺寸有关,且w≥2(c+B),则

(7)

w<2(c+B)时

(8)

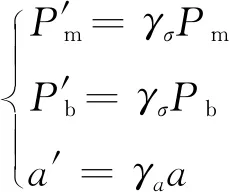

考虑到输入数据的不确定性,如模型误差、测试试验中试件与实际情况等效度差、计算误差等,针对膜应力与弯曲应力、断裂韧性、裂纹尺寸、以及屈服强度选择安全系数。安全系数的选择由发生事故的后果来确定,事故危险性越高,选择的安全系数越大,评估也越保守。对于航天器应该选择最保守的一套安全系数,各安全系数取值为

(9)

修正公式:

(10)

(11)

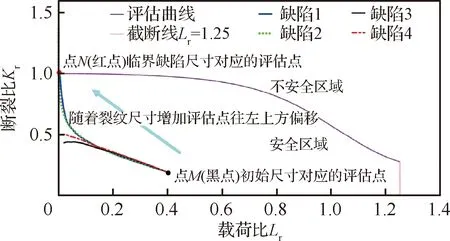

带有上标的量表示经过安全系数修正过后的参数。采用修正过后的参数进行评估。分别对含有初始尺寸4种缺陷的系统进行结构完整性评估,即a=c=0.15 mm,最终计算评估点断裂比与载荷比并绘制在FAD上,如图12所示。

由图12可知:在初始尺寸缺陷深度为0.15 mm时,4种缺陷均处于安全区域。缺陷1、2基本重合,缺陷3、4基本重合。直线OC以上部分由断裂主导,以下部分由塑性坍塌主导。评估点A越靠近边界,越容易发生断裂失效,有学者用线段长度比lOA/lOB表示失效概率[19],但是当A点过OB中点时,失效概率会超过0.5,即使评估点落在安全区域内仍然不可接受,不合理。结合工程设计定义安全裕度为:n=lOB/lOA,此安全裕度与工程设计中的设计裕度类似,都表明了结构参数与破坏或失效指标之间的差距,差距越大,结构越安全。4种缺陷安全裕度计算结果见表3。

图12 4种缺陷在初始尺寸时评估结果Fig.12 Evaluation results of four types of flaws in initial crack size

表3 4种缺陷在初始尺寸时安全裕度Table 3 Safety margin of four types of flaws in initial crack size

3.2 工程临界分析(ECA)

开始假定在焊接区域根部应力最大处存在尺寸为a=0.15 mm的裂纹,以此为初始裂纹。每次使初始裂纹扩展0.01 mm直至贯穿,按照与3.1节相同的流程进行评估,得到不同的评估点并绘制在失效评估图上,直到评估点落在非安全区。分别对4种裂纹模式进行评估,如图13所示:将评估点拟合成曲线与FAD的交点即为临界点,它对应的裂纹尺寸即为裂纹的临界尺寸。

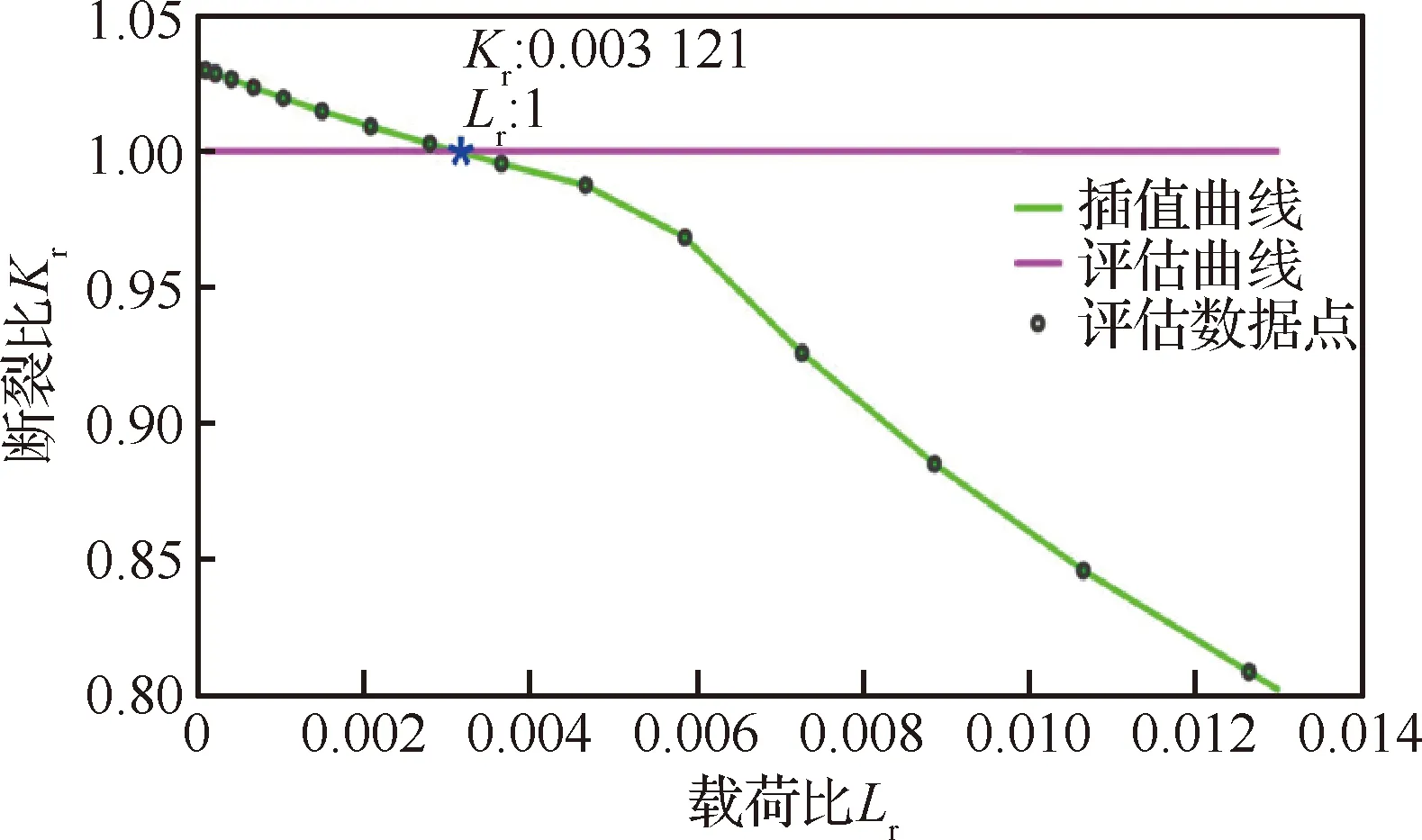

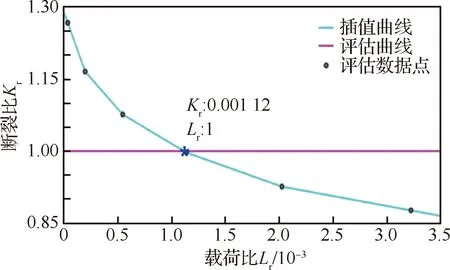

由图13可得,4种缺陷的评估点往左上方偏移,说明随着缺陷尺寸增大,系统构件发生塑性坍塌的可能性减小,发生断裂失效可能性增大;贯穿前,缺陷1、2与评估曲线存在交点,即说明存在临界的缺陷尺寸,使系统在贯穿前仍不安全;缺陷3、4无交点,表明该系统含有缺陷3或4时在贯穿之前安全。为得到系统所能容忍的最大缺陷尺寸,需要得到评估点线与评估曲线的交点。由于更关心交点位置,故选取缺陷1和2中断裂比Kr在区间[0.8,1.3]评估点进行插值,由于点间隔小,采用线性插值,求与评估曲线的交点,如图14所示。

缺陷1:与评估曲线交点坐标为(0.003 121,1)此时对应的临界尺寸为ac=0.726 mm;缺陷2:

图13 随着尺寸增加4种缺陷评估结果Fig.13 Evaluation results of four types of flaws as crack size increases

图14 缺陷1和2的插值曲线与评估曲线交点Fig.14 Intersection of interpolation curves of flaws 1 and 2 and assessment lines

交点坐标大致为(0.001 12,1)对应的临界尺寸为ac=0.61 mm。可见缺陷2较缺陷1更易达到临界尺寸,使系统更危险。

3.3 最危险模式安全裕度计算与可靠性

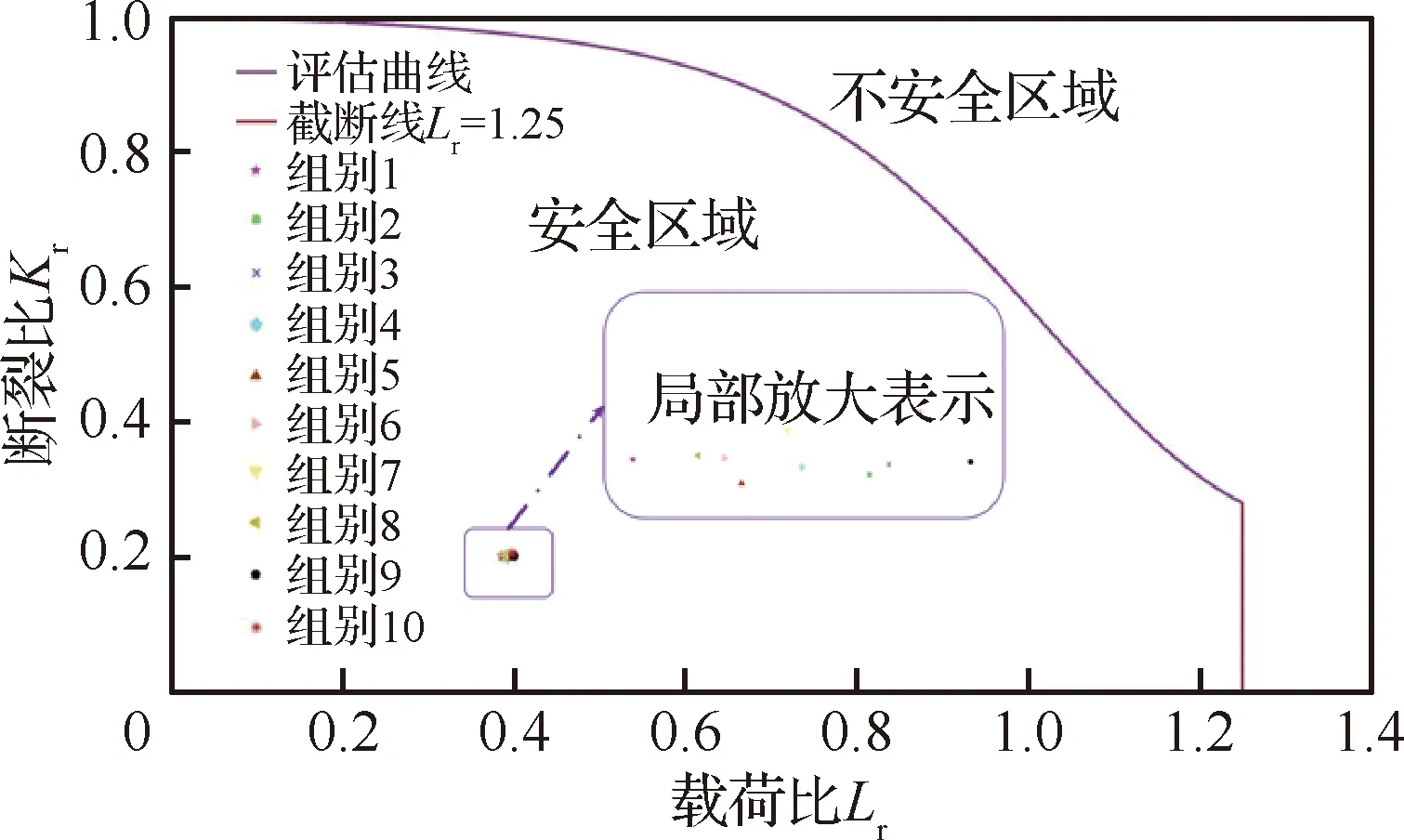

该系统最为危险的情况是在阀门接头1处P点区域产生缺陷2。单纯的FAD方法无法考虑试件材料属性的弥散性对评估结果的影响,提出一种将FAD与可靠性结合的方法来完善评估过程。针对最危险的模式分别采用材料力学性能测试得到的十组数据再次进行评估。

针对缺陷2在初始裂纹尺寸a=0.15 mm情况下的再次评估结果如图15所示。

图15 10组材料属性下缺陷2评估结果Fig.15 Evaluation results of flaws 2 for ten groups of material property

表4 采用不同组材料属性评估得到的安全裕度Table 4 Safety margin obtained by different groups of material property

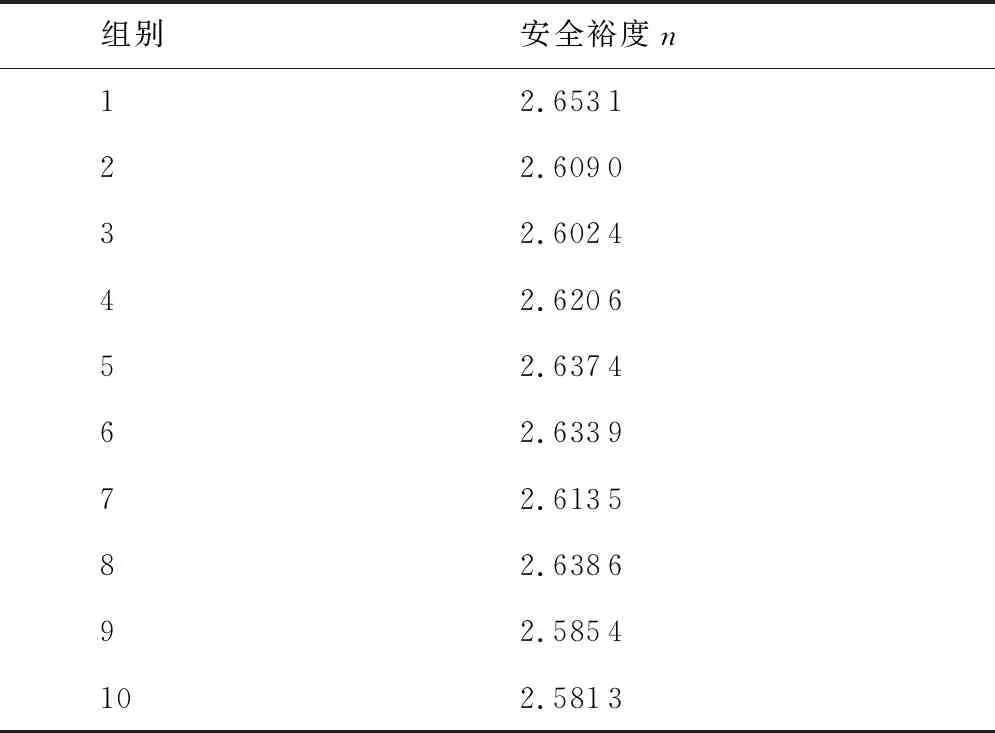

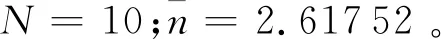

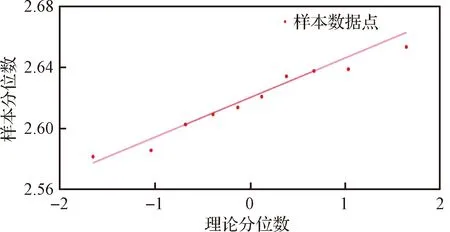

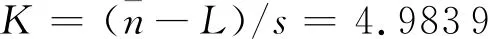

造成安全裕度出现弥散的主要原因是材料力学性能测试数据的分散性,将测试过程系统误差造成的弥散特性当作正态分布处理[20]。为了验证该观点,用安全裕度数据来绘制Q-Q图,如图16所示。点近似落在一条直线附近,可以认为符合正态分布[21]。

得到安全裕度的平均值为

(12)

标准差s为

(13)

对于该系统,如果n<1,意味着系统处于危险状态。为保障设备的可靠性,设计中总会留有安全裕度[22],再结合经济性考虑,设计师对储氢管道结构一般留有2.5倍裕度,记作L=2.5,L为安全裕度的下限值。如果实际计算安全裕度低于下限值,则设计的可靠性无法得到保证。由GB/T4885[23]相关规程,计算系数K:

图16 正态分布Q-Q图Fig.16 Normal distribution of Q-Q plot

在置信水平为0.9时,查单侧规范限的K系数表可得结论:该系统在含有尺寸为a=0.15 mm的缺陷2的情况下,仍然保有不低于2.5倍安全裕度的可靠性大于0.999 5,满足设计指标和安全运行标准。

4 结 论

1)管道阀门系统分别存在尺寸为0.15 mm的4种初始缺陷时,评估点均落在安全区域内,且有2倍以上的安全裕度,表现出较高的安全性。

2)系统最为危险的模式是:在焊接接头1,焊接头部θ为57°~72°的区域产生缺陷2,其失效形式是缺陷沿焊接深度方向(方向A)扩展最终导致系统断裂失效。对于缺陷2,系统所能容忍的缺陷尺寸为0.61 mm。在今后的无损检测中需要格外关注此区域该类缺陷。

3)对于薄弱环节最危险的模式:在P点存在缺陷2,在初始尺寸为a=0.15 mm时,系统仍然保有至少2.5倍安全裕度的可靠性不低于0.999 5,满足安全需求。