低温共固化高阻尼复合材料

郑长升,梁森,*,陈静,梁恒亮

1.青岛理工大学 机械与汽车工程学院,青岛 266520 2.中航复合材料有限责任公司,北京 101300

树脂基纤维增强复合材料由于其自身具有质轻、比强度高、比刚度大、耐老化及阻尼特性优良等特点[1-4],近年来在航天航空、高速列车、体育制品等领域得到广泛的应用[5-7]。嵌入式共固化复合材料阻尼结构(Embedded and Co-cured Composite Damping Structure,ECCDS)[8-14]是在传统的树脂基纤维复合材料基础上,将黏弹性阻尼材料嵌入其中,通过现代加工工艺制成的一种多相固体。目前的ECCDS有两种共固化方式:潘利剑[10]、Biggerstaff和Kosmatka[14]使用市售的已硫化的橡胶片作为阻尼材料,并且通过胶粘剂与复合材料粘结固化成型,但该共固化工艺容易导致阻尼材料老化以及阻尼层与复合材料脱落;张忠胜等[15]针对以上问题,通过研究黏弹性材料组分配制阻尼材料直接与复合材料预浸料共固化,阻尼材料通过物理融合或化学交联与复合材料形成互穿网络结构,大大提高了黏弹性材料与复合材料间的层间结合性能。但前人只对120 ℃以上共固化阻尼复合材料进行了研究,包括复合材料的阻尼、模态、层间结合、冲击性能等[16-19],并取得了可观的研究成果,但这些阻尼复合材料制作工艺对环境和设备要求比较高,广泛使用成本相对较高。为了解决上述不足,本文研究了一种120 ℃固化温度以下能够低温共固化的ECCDS。首先根据高分子理论,基于树脂的固化条件及橡胶的硫化特性设计了阻尼材料组分,探索使用四氢呋喃作为溶剂将该黏弹性阻尼材料制成阻尼胶浆,并用刷涂工艺制作带阻尼薄膜的预浸料,然后按照预定的铺层顺序经过共固化工艺制备出嵌入式低温共固化复合材料试件,实现了树脂与阻尼材料的低温共固化。这种复合材料结构具有不脱落、抗老化的优点,既保留了树脂基纤维复合材料的强度,又在几乎不损失材料刚度的情况下,大大提升了结构的阻尼性能,通过自由衰减试验、层间剪切试验验证了本文制作工艺的有效性,为低温共固化ECCDS的结构设计和广泛应用奠定理论基础。

1 实验材料与方法

1.1 确定黏弹性材料组分

黏弹性阻尼材料减振的机理:由于阻尼材料为高分子材料,导致阻尼材料在受到振动的情况下应变滞后于应力,产生高分子链运动滞后现象,其中部分能量会以热能形式耗散,但主要依靠分子链之间的黏性内摩擦消耗振动能量,从而产生高阻尼,用于减振降噪。由于阻尼材料硫化温度高、硫化体系复杂且容易产生硫化返原,所以对于胶料组分选择十分关键。硫磺硫化体系多生成多硫键,硫化胶强度高、整体性能优良;过氧化物硫化体系和树脂硫化体系生成C—C键,但是交联剂分解温度过高、耗能大、不易硫化。通过对比,硫磺硫化体系符合ECCDS阻尼材料的低温硫化且力学性能优良的要求。除此之外,阻尼材料需要满足能与树脂基体发生共固化反应的条件,即阻尼材料的硫化温度、硫化时间要与树脂的固化温度、固化时间同步一致,且阻尼材料中的分子官能团能与树脂基体中的分子官能团发生化学反应,保证低温ECCDS有足够的层间结合力。因此为了提高ECCDS的层间力学性能,需选择强极性且带双键的不饱和高分子阻尼材料。丁腈橡胶(NBR)、氯丁橡胶均满足极性有双键要求,但氯丁橡胶的硫化体系多用氧化物及其树脂硫化体系,硫化温度高、硫化时间长,所以本文选择NBR(N220S)作为低温ECCDS的黏弹性材料组分。通过正交试验研究不同组分对于黏弹性阻尼材料硫化特性、力学性能、阻尼性能的影响规律,多次对比后确定了一种满足ECCDS低温共固化且阻尼性能与力学性能优良的黏弹性材料组分。具体组分包括炭黑N220CB、白炭黑WCB、PEG4000(Polyethylene Glycol 4000)、氧化锌ZnO、硬脂酸SA(Stearic Acid)、防老剂MB(2-Mercaptobenzimidazole)、促进剂(DM(2,2′-dibenzothiazoledisulfide)、M(2-Mercaptobenzothiazole)、TT(Tetramethylthiuram disulfide)、BZ(Zinc dibutyl dithiocarbamate)、PX(Zinc ethyl phenyl dithiocarbamate)、ZDC(Zinc diethyldithiocarbamate)、PZ(Zinc dimethyl dithiocarbamate))、硫磺S,具体组分质量比见表1。首先对阻尼材料做硫化仪测试,图1为低温ECCDS黏弹性材料组分在80 ℃条件下的硫化特性曲线,横坐标为硫化时间,纵坐标为硫化仪转子扭矩,扭矩越大表面阻尼材料的交联程度越高,硫化越彻底,当曲线趋于平坦时即阻尼材料硫化完成,由图1可知,1#、2#和3#黏弹性阻尼材料在80 ℃条件下硫化缓慢,橡胶未硫化;随着DM的继续增多,5#阻尼材料的扭矩相对4#有所降低,说明促进剂的质量分数与橡胶的硫化程度不是正相关的,并且5#焦烧时间较小不利于共固化,而4#在80 ℃硫化时硫化程度最高,焦烧时间较长且硫化过程中未出现硫化返原现象,因此4#阻尼材料具有较好的硫化特性。

为了确保黏弹性阻尼材料能与基体树脂具有较好的层间力学性能,在高铁拉伸试验机GT-TCS-2000上对4#阻尼材料组分进行拉伸性能测试与撕裂性能测试。拉伸性能测试标准为GB/T 528—2009[20],撕裂强度测试标准为GBT 529-2008[21],判断黏弹性阻尼材料是否满足ECCDS低温下保持优良力学性能的要求。优良的阻尼性能是低温ECCDS减振降噪的基础保证,因此需对黏弹性阻尼材料进行动态力学性能(Dynamic Mechanical Analysis,DMA)测试,验证其阻尼性能能否符合低温ECCDS大阻尼的要求。DMA测试使用的是美国TA动态热力学性能测试仪Q800,测试标准为GJB 981—1990[22],扫描频率为10 Hz,扫描温度范围为-40~60 ℃,扫描速率为3 ℃/min,扯伸率为2%。

表1 黏弹性阻尼材料组分(质量比)Table 1 Ingredients of viscoelastic damping material (mass ratio)

图1 NBR 80 ℃硫化曲线Fig.1 Vulcanization curves of NBR at 80 ℃

1.2 嵌入式低温共固化阻尼复合材料结构的制作工艺

1.2.1 阻尼薄膜的制作

对于本文中的低温共固化复合材料阻尼结构,由于其复合材料预浸料增强相为表面粗糙的玻璃纤维平纹编织布,所以阻尼薄膜必须与复合材料基体充分接触使层间发生共固化交联反应以提高低温ECCDS的层间结合性能。考虑到刷涂法简单可靠能保证黏弹性阻尼材料中的分子官能团的活性,且能充分浸润到预浸料中,所以本文采用双面刷涂工艺制备带有阻尼薄膜的预浸料。

1.2.2 低温ECCDS的成型

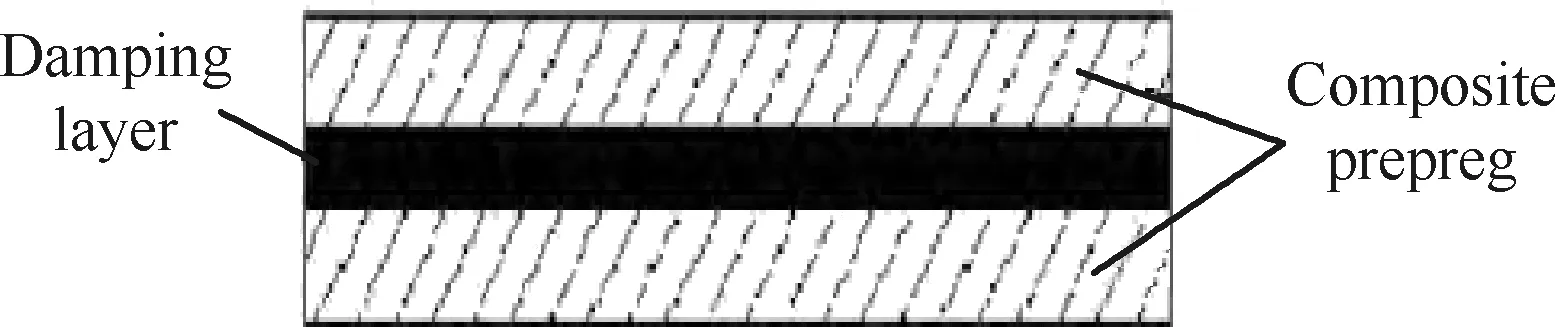

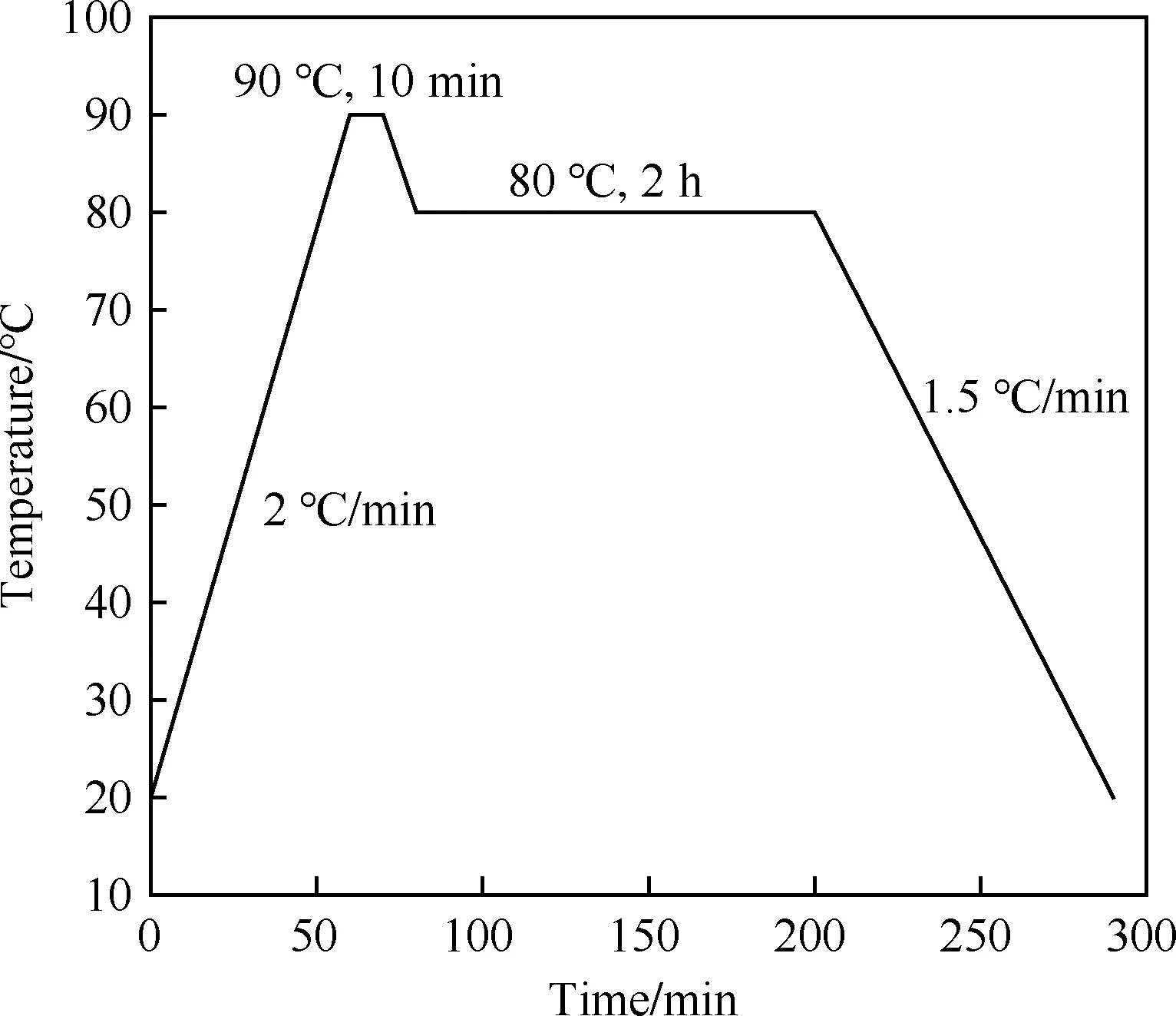

首先根据要求把带阻尼层的玻璃纤维预浸料与剩余不带阻尼层的预浸料按照铺层顺序铺设好,阻尼复合材料结构如图2所示。再用真空泵将真空膜中压力抽至-0.095 MPa,若保压15 min后变化幅度不超过0.015 MPa,则表明气密性符合要求;然后将复合材料试件放入湿热环境箱中,固化曲线升温速率设置为2 ℃/min,降温速率控制在1.5 ℃/min,缓慢降温以减少因温度变化过快在材料内部产生的残余应力,最后按照图3的共固化工艺曲线完成嵌入式低温共固化阻尼复合材料试件的固化成型。

图2 阻尼复合材料结构Fig.2 Damping composite structure

图3 共固化工艺曲线Fig.3 Curve of co-curing process

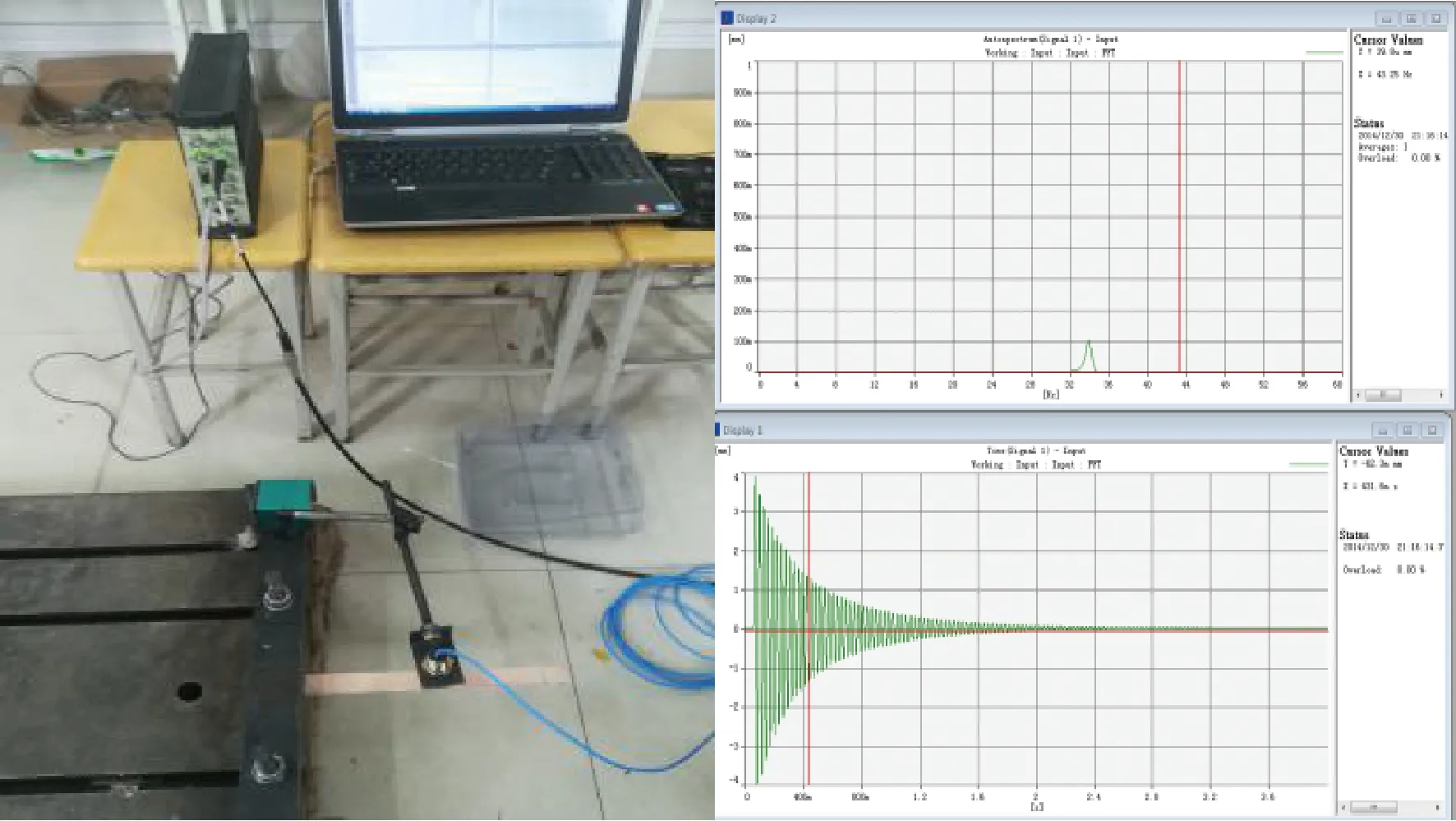

1.3 自由衰减测试

为了准确测量低温ECCDS的阻尼性能,本文采用丹麦B&K公司的激振力锤、数采pulse、数据处理软件pulse-reflex以及上海欧多公司的位移传感器。图4为自由振动衰减测试系统,图中梁试件的尺寸为300 mm×25 mm,梁厚度规格分别为2、2.1、2.2、2.3、2.4、2.5 mm,其中阻尼层厚度(Thickness of Damping Layer,h)分别为0、0.1、0.2、0.3、0.4、0.5 mm,每组5个试件,最终数据取同一组梁的平均值。

图4 自由衰减测试系统Fig.4 Free decay test system

1.4 层间剪切测试

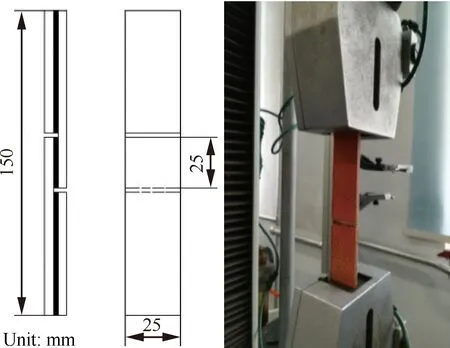

为了研究以上成型工艺制作的阻尼薄膜与复合材料基体间的层间力学性能,设计了双切口剪切试验试件,通过面内拉伸剪切实验来获得嵌入式低温共固化阻尼复合材料试件层间结合强度,其拉伸速度为5 mm/min,断裂敏感度设置为95%。试验所用玻璃纤维/酚醛树脂基复合材料厚度规格同自由振动衰减试验试件。试验所用仪器为高铁拉力测试机GT-TCS-2000,分别对同一阻尼层厚度的5个试件进行测试,并取剪切实验数据的平均值来评估各试件的层间结合性能,层间剪切结构尺寸及装夹结构如图5所示。

图5 剪切试件尺寸及装夹结构Fig.5 Shear structure size and clamping structure

2 结果与分析

2.1 阻尼材料物理性能

表2为4#黏弹性阻尼材料的物理性能,阻尼材料的拉伸强度、100%定伸强度、撕裂强度分别达到28.53 MPa、3.13 MPa、48.23 kN/m,表明阻尼材料已具有良好的力学性能,同时其扯断伸长率达到562.08%,可使复合材料阻尼层在较大变形下不会破坏,从而提高低温ECCDS的阻尼性能。因此文中所研究的黏弹性材料组分符合力学性能优良的要求。

表2 阻尼材料的物理性能Table 2 Physical properties of damping material

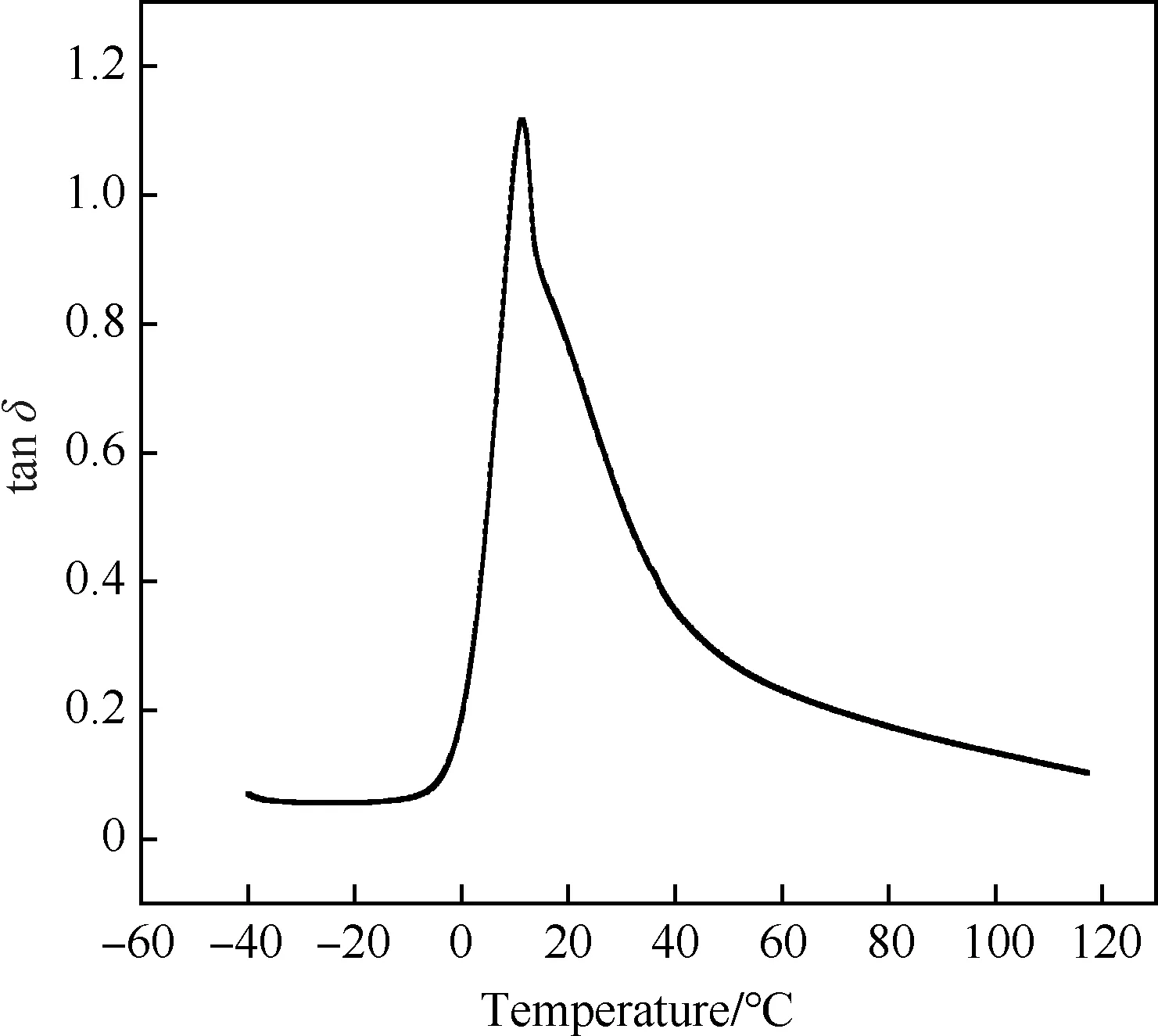

2.2 阻尼材料DMA测试

图6为阻尼材料的DMA测试曲线,其阻尼损耗因子峰值达到1.12,峰值对应温度为12 ℃,有效阻尼温域(tanδ≥0.3)超过40 ℃,表明黏弹性阻尼材料在室温环境下具有良好的阻尼性能。这是因为NBR本身分子结构紧密、侧基体积较大,阻碍了分子链的运动,相应地增加了分子间的内摩擦,使阻尼损耗因子相应增大;此外由于本文采用的填充体系是填料粒径小、比表面积大的N220炭黑,在硫化胶产生形变时橡胶分子链与填料之间或填料与填料之间产生内摩擦,使NBR阻尼提高,同时N220炭黑增加了橡胶分子的接触面积,使其物理缠结点增多,可以在动态应变中产生滞后损耗,大大提高了黏弹性阻尼材料的阻尼性能。添加剂的加入降低了有效自由体积、提高了硫化体系的交联密度,分子链段热运动加剧,且随着温度的升高,橡胶大分子与添加剂之间的黏性增大,分子间的松弛时间延长,导致阻尼损耗因子增大。

图6 DMA测试曲线Fig.6 DMA test curve

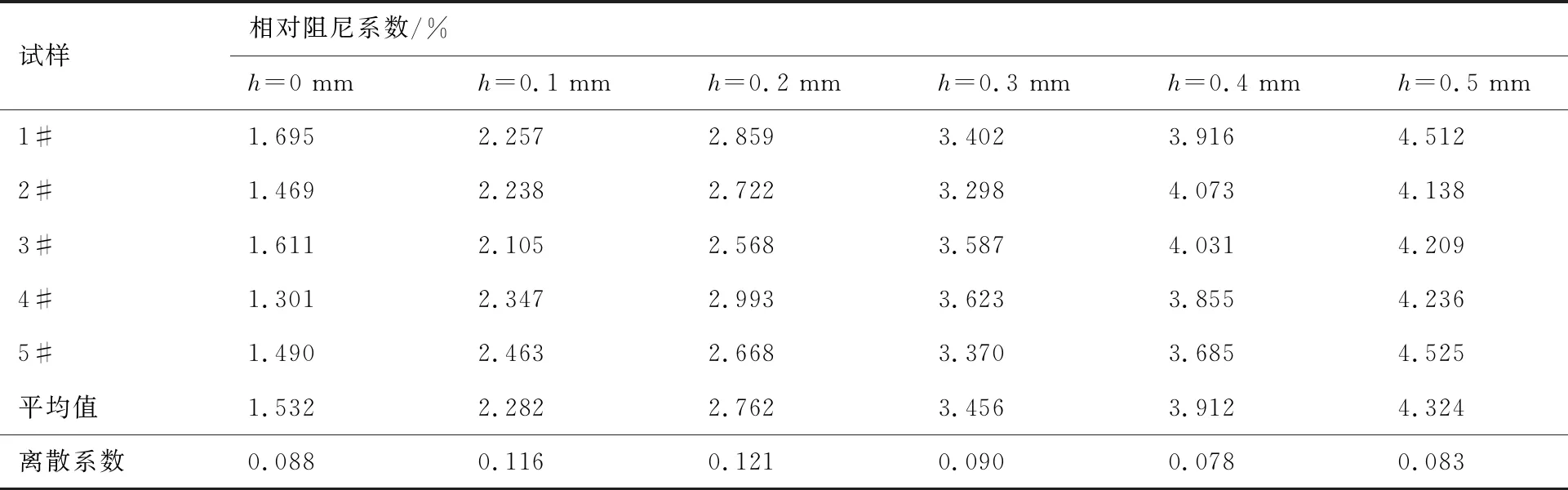

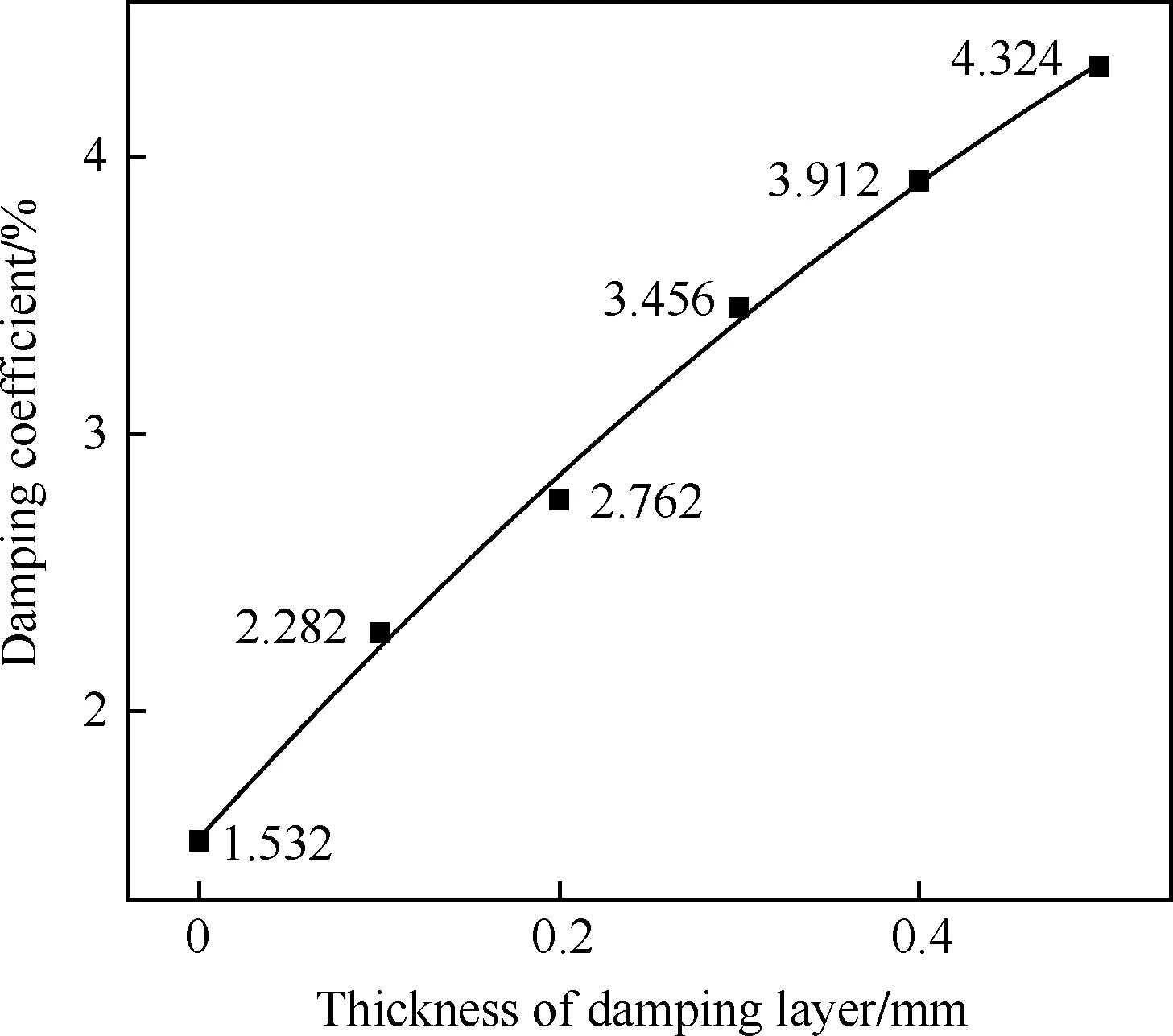

2.3 低温ECCDS阻尼测试

在自由振动衰减试验中提出使用最小二乘法对离散时域信号进行拟合以保证最终试验数据的精度。具体ECCDS的相对阻尼系数如表3所述。图7为低温ECCDS的相对阻尼系数随阻尼层厚度的变化曲线,由图7可知,无阻尼试件的相对阻尼系数为1.532%,当阻尼层为0.1 mm时其相对阻尼系数达到了2.282%,是无阻尼试件的148.96%,阻尼层为0.4 mm时其相对阻尼系数是无阻尼试件的282.25%。表明复合材料试件的相对阻尼系数随着阻尼层厚度的提升不断增大,阻尼层越厚,复合材料梁的振幅衰减幅度越大。这是由于NBR阻尼材料的嵌入使整个复合材料中阻尼材料的体积比变大,损耗模量与储存模量的比值增大,从而能大幅度地提升低温ECCDS的阻尼性能。

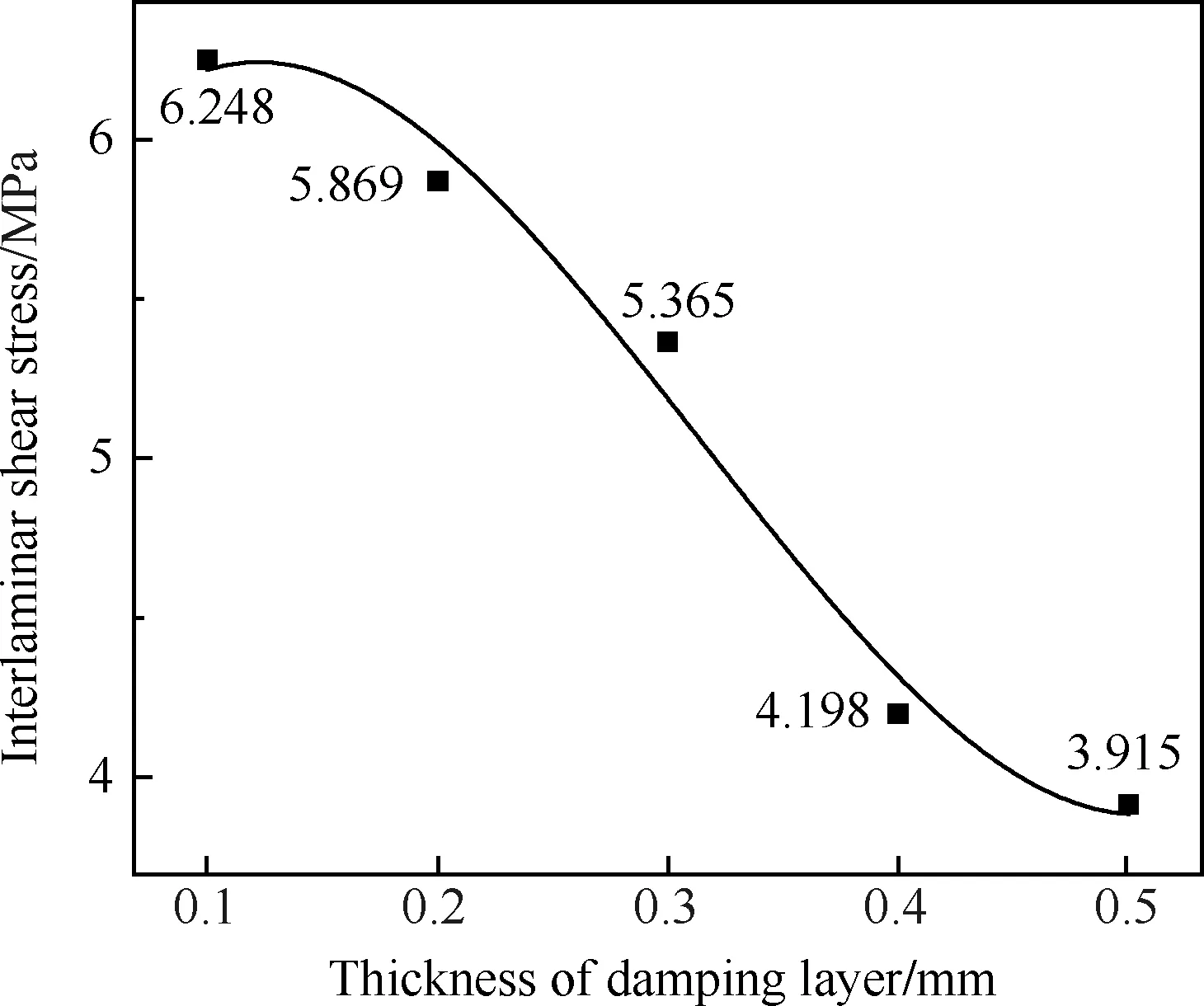

2.4 低温ECCDS剪切测试

表4为同一规格下不同试件的剪切力值,由其离散系数可知波动幅度较小。图8和图9分别为低温ECCDS的剪切力与剪切应力变化曲线,由图可知,剪切力变化曲线从0.3 mm到0.4 mm转变时出现拐点,当阻尼层为0.1 mm时剪切面相对滑移位移较小,剪切力峰值尖锐且层间剪切应力达到6.248 MPa。由两图中数据表明,随着阻尼层厚度的增大,复合材料试件的剪切力不断下降,层间剪切应力逐渐降低,并且随着阻尼层厚度的增大,层间剪切应力变化程度不再敏感。当阻尼层为0.1 mm时,剪切破坏位移较小,复合材料呈现出类似脆性失效现象,这是由于在阻尼层较薄时,在刷涂阻尼薄膜及固化过程中,树脂与橡胶发生了相互渗透融合现象,可以形成贯穿阻尼薄膜的互穿网络结构,使树脂作为增强相改善了橡胶的剪切性能,从而也提高了复合材料预浸料与橡胶间的结合强度。当阻尼层厚度逐渐增大,剪切破坏位移增大,破坏曲线越来越平缓,复合材料呈现出塑性失效现象,这是由于随着阻尼层厚度的增加,树脂基体对阻尼层受剪切破坏处的增强作用减弱,复合材料层间剪切时的变形主要为中性层内橡胶自身的剪切变形,层间剪切应力逐渐趋近于纯阻尼材料的剪切性能。

表3 不同阻尼层厚度ECCDS的相对阻尼系数Table 3 Relative damping coefficients of different damping film thickness ECCDS

图7 相对阻尼系数变化曲线Fig.7 Variation curve of relative damping coefficients

表4 不同阻尼层厚度ECCDS的剪切力Table 4 Shear force of different damping film thickness ECCDS

图8 剪切力变化Fig.8 Variation of shear force

图9 层间剪切应力变化Fig.9 Variation of interlaminar shear stress

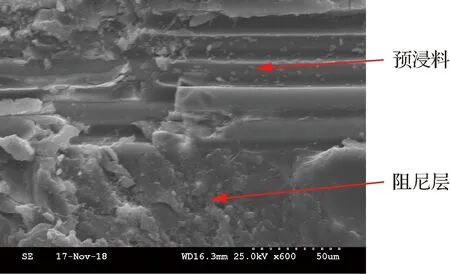

失效分析:图10为制得的带阻尼薄膜ECCDS预浸料正反表面图,可见刷涂工艺能够使阻尼材料充分地浸润于玻璃纤维平纹布表面,提高了阻尼薄膜表面活性基团的密度,促进阻尼材料与基体树脂在界面充分接触,有助于提升共固化后复合材料层合板的层间结合性能。同时复合材料试件破坏后的两表面均为橡胶阻尼材料,试件的剪切破坏发生在中性层上并且是在阻尼薄膜的内部剪切破坏失效,这表明阻尼材料与预浸料之间具有优异的层间结合性能。图11为预浸料和黏弹性阻尼层之间的共固化横截面微观图,其上半部分为黏弹性阻尼材料,下半部分为复合材料预浸料。预浸料与阻尼材料之间并没有明显的分界面,除此之外,共固化后基体树脂与阻尼材料产生了双连续相的过渡结构,同时可以看到粒状的树脂在上下面都有分布,说明基体树脂与黏弹性阻尼材料具有良好的相容性。尤其是阻尼薄膜厚度较小(0.1 mm)时,树脂与橡胶发生了相互渗透融合现象,使树脂作为增强相改善了阻尼材料的层间剪切应力,从而也提高了复合材料预浸料与阻尼层间的结合强度。

图11 试件横截面微观图Fig.11 Micrograph of specimen cross-section

3 结 论

1)炭黑与白炭黑并用的补强体系可以大大提高黏弹性阻尼材料的拉伸强度、撕裂强度及阻尼损耗因子,其有效值分别达到28.53 MPa、48.23 kN/m、1.12,阻尼性能主要来源于黏弹性材料自身运动时应变滞后于应力产生的阻尼效应。

2)采用丁腈橡胶阻尼材料和玻璃纤维预浸料体系制作的嵌入式低温共固化阻尼复合材料具有良好的阻尼性能及层间结合性能,当阻尼层厚度为0.5 mm时,相对阻尼系数达到了4.324%,阻尼层为0.1 mm时剪切力峰值尖锐,层间剪切应力达到6.248 MPa,随着阻尼层厚度的增加阻尼性能不断提高而层间剪切应力随之变弱,但随着阻尼层厚度的增大,层间剪切应力变化不再敏感。

3)黏弹性材料与树脂的相互渗透有助于橡胶和树脂形成互穿网络结构,通过阻尼材料与基体树脂发生化学交联大大提高了复合材料阻尼结构的层间结合性能。