涤纶热熔染色低温促染剂的合成与应用

王力民,孙红玉,闫英山,金振栋,马 辉,,贾荣霞,盛春英

(1.华纺股份有限公司技术中心,山东滨州 256600;2.滨州华纺工程技术研究院有限公司,山东滨州 256600;3.嘉兴学院材料与纺织工程学院,浙江嘉兴 314000;4.山东省短流程印染新技术重点实验室,山东滨州 256600)

涤纶织物是产量最高、发展最快、应用面最广的一种合成纤维,广泛应用在服装、家纺、装饰、产业用等领域[1]。随着人们开始追求纺织服装的功能化、多样化,多组分复合纤维被广泛应用。一些不耐高温的纤维,如氨纶、醋纤、羊毛等与涤纶纤维进行混纺,使混纺织物染色受温度的限制。热熔染色法是涤纶织物常用的染色方法之一,具有工艺简单、连续化生产、生产效率高等优点,但染色温度高,能耗大[2-3]。因此,需要研究如何在低温条件下对涤纶及其混纺织物进行染色。

河北科技大学吴焕岭等[4-5]根据相似相溶原理进行复配增效,研制出涤纶低温染色助剂CWL,主要利用一些对涤纶纤维具有良好亲和力的聚酯类高分子对其进行增塑、膨化,在较低的染色温度下达到传统热熔工艺的颜色深度。该助剂是一种环保型染色助剂,减轻了环境污染,符合当前节能减排的时代主题。蒋华根等[6-7]研究发现,在热熔染色过程中加入促染剂HDF 能提高涤纶织物的得色量。对于S型分散染料,能较大幅度提高染料的固色率;而且透染性较好、布面均匀,提高了产品质量,并能降低热熔染色温度,节约了能源。河北科技大学纺织服装学院王永宏等[8-9]研制的助剂ZNL是一种酯类和醚类的复配物,能明显降低涤纶纤维的玻璃化温度,使织物能在较低的热熔温度下染色,是一种新型的涤纶低温染色促进剂。

由于聚醚类物质对染料分子具有良好的增溶作用,且在一定程度上能对涤纶织物进行增塑、膨化,从而降低涤纶纤维的玻璃化温度,因此选用聚醚类物质为主要原料,通过聚合反应制得新型低温促染剂400。本实验将自制的新型低温促染剂400 应用到涤纶热熔染色中,通过测试染色后涤纶织物的K/S值、染色牢度以及断裂强力来评价促染剂效果。

1 实验

1.1 材料与仪器

材料:纯涤纶织物(50 D×50 D,吴江世伟纺织有限公司),低温促染剂400(实验室自制),英彩休藏青S-2GRL(200%)、英彩休黄棕S-2RFL(100%)、英彩休红S-BR(约克夏染化有限公司),渗透剂JFC(浙江风华化工有限公司),海藻酸钠(山东浩中化工科技有限公司),保险粉(济宁泰诺化工有限公司),碳酸钠(浙江嘉信医药股份有限公司)。

仪器:HH-6型数显恒温水浴锅(江苏荣华仪器制造有限公司),JA203型电子分析天平(上海海康电子仪器厂),P-AO型立式小轧车(佛山精柯纺织印染设备有限公司),HB-DM6型热定型机(佛山顺德区容桂荟宝染整机械厂),X-Rite Color i7 型分光测色仪(美国),DHG-9075A型鼓风烘燥箱(上海天呈仪器制造有限公司),Y571B 型摩擦色牢度仪(温州方圆仪器有限公司),YG(B)026H-250型拉伸强力测试仪、SW-12AⅡ型耐洗牢度测试仪(温州大荣纺织仪器有限公司)。

1.2 热熔染色

1.2.1 工艺配方

染色:分散染料用量为15 g/L,JFC 渗透剂用量为2 g/L,5%海藻酸钠用量为4.5 g/L,低温促染剂用量为0~4 g/L。

还原清洗:纯碱和保险粉用量均为2 g/L,浴比1∶30,在85 ℃下处理10 min。

1.2.2 工艺流程

浸轧染液(二浸二轧,轧余率45%,室温)→热风烘干(100 ℃,3 min)→热熔(170~220 ℃,1.5 min)→还原清洗→水洗→烘干。

1.3 测试

表观颜色深度:试样折叠3层,采用分光测色仪测定织物的K/S值,10°视野,D65光源,测定3次,取平均值。

耐摩擦色牢度:按照GB/T 3920—2008《纺织品色牢度试验耐摩擦色牢度》进行测试,采用GB/T 251—2008《纺织品色牢度试验评定沾色用灰色样卡》进行评级。

耐皂洗色牢度:按照GB/T 3921—2008《纺织品色牢度试验耐皂洗色牢度》对染后试样进行测试,采用GB/T 250—2008《纺织品色牢度试验评定变色用灰色样卡》和GB/T 251—2008分别评定变色与沾色色牢度等级。

断裂强力:按照GB/T 3923.1—2013《纺织品织物拉伸性能测试第1部分:断裂强力和断裂伸长率的测定》测试。

2 结果与讨论

2.1 低温促染剂的特性

低温促染剂400 为黄色透明液体,可用水以任意比例稀释,pH 为5~6,具有良好的耐热稳定性。其主要是由聚醚类化合物通过聚合反应制得,具有高效促染作用,可明显降低涤纶热熔染色温度,在较低染色温度下达到较高的颜色深度[10]。此外,实验还合成了另外一支低温促染剂600,但由于其稳定性不好,久置后会出现沉淀,所以未做相关染色实验。

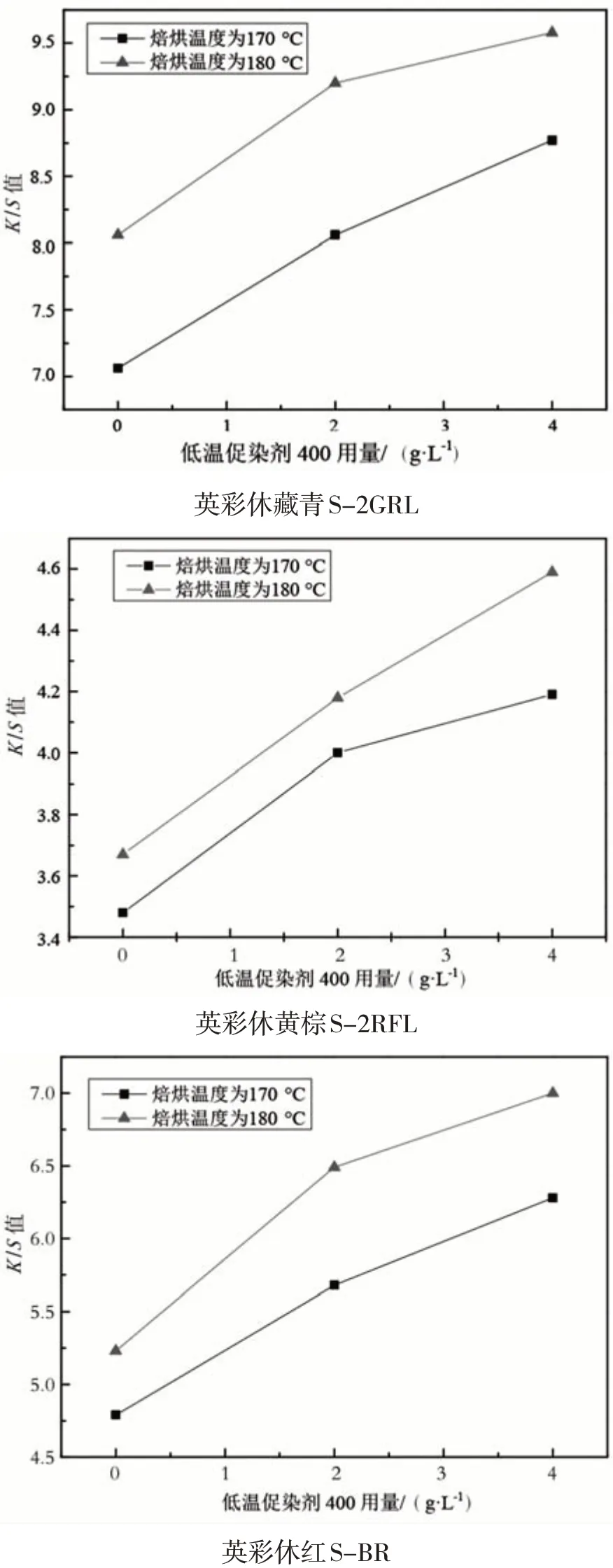

2.2 低温染色助剂用量及焙烘温度对K/S值的影响

从图1 可以看出,当促染剂用量为2 g/L 时,颜色深度增加已经非常显著;在0~2 g/L 时,K/S值增大迅速;在3~4 g/L 时,K/S值的增大速率开始减缓。促染剂既能与染料发生作用,又可与纤维发生作用,因此,随着促染剂用量的递增,染料对纤维的吸附和扩散加快,使上染速率增大,提高了上染率。但用量增加到一定程度后,染液中促染剂浓度达到饱和,若再增加用量,促染剂形成第三相后,使得过多的染料与促染剂发生相互作用,降低了染料与纤维的吸附速率,导致染料的上染率下降。

从图1还可以看出,在3~4 g/L时,K/S值增大的速率已经开始减缓,这表明染液中促染剂已经开始与染料发生相互作用,预计在促染剂用量为6 g/L 或8 g/L时,K/S值可能会下降。因此,促染剂400 的大致用量范围为2~4 g/L。

对于不同的助剂用量,焙烘温度对染色织物K/S值的影响趋势基本一致,焙烘温度升高,染色织物的K/S值增大。升高焙烘温度有利于颜色深度的增加,但焙烘温度升高的同时,也将增大企业的能耗成本。

图1 低温促染剂400对染色织物K/S值的影响

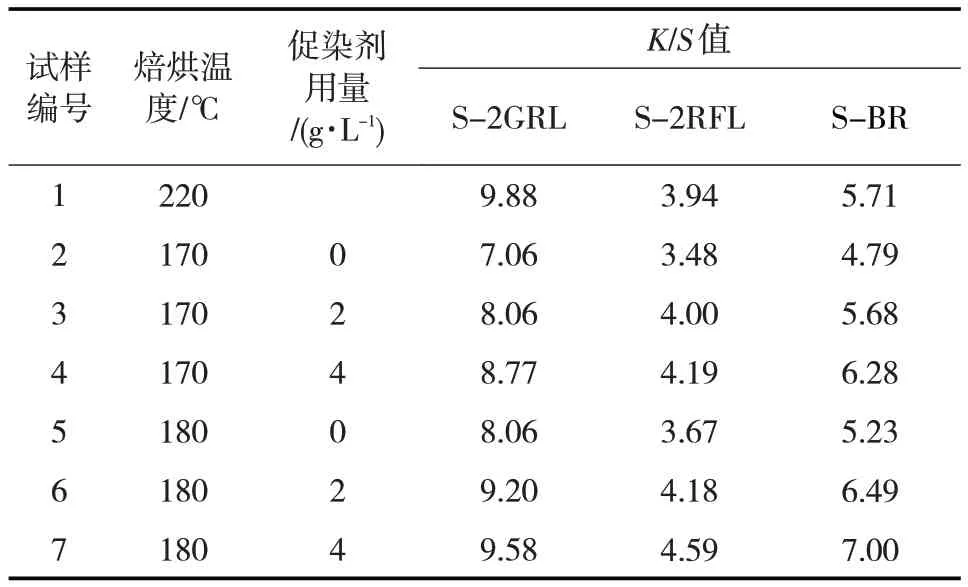

2.3 低温热熔染色工艺与传统工艺的K/S值比较

从表1 可以看出,低温促染剂400 的加入能使染料在170 ℃时就有较高的上染率,基本上能达到220 ℃时的颜色深度。这是因为低温促染剂400对染料分子具有增溶作用,增大了分散染料在水中的溶解度;对纤维具有增塑、膨化作用,削弱了涤纶纤维分子间的相互作用力,降低了其玻璃化温度,增大了纤维间的孔隙,使染料分子更易进入纤维内部。同时,染料分子本身对涤纶纤维具有一定的亲和力,可以通过吸附作用将染料吸附在纤维表面,而低温促染剂400也增强了纤维的吸附能力。因此可以实现热熔法的低温染色。

表1 不同热熔染色工艺下染色织物的K/S值

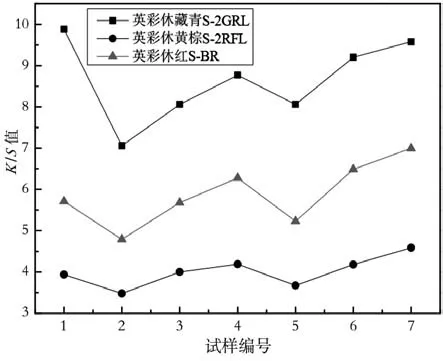

由于吸附在纤维表面的染料浓度增大,纤维的表面和内部浓度差也随之增大,加快了染料向纤维内部的扩散,从而大大增加了染料的上染率,提高了颜色深度。不同热熔染色工艺下3种染色织物的K/S值折线图见图2。

图2 不同热熔染色工艺下3种染色织物的K/S值折线图

从图2可以看出,对于3只染料,使用低温助剂后织物的K/S值较传统工艺有明显提高,均能提高染料的上染性,且能在较低热熔染色温度(170 ℃)下达到传统热熔染色工艺(焙烘温度为220 ℃)的颜色深度。

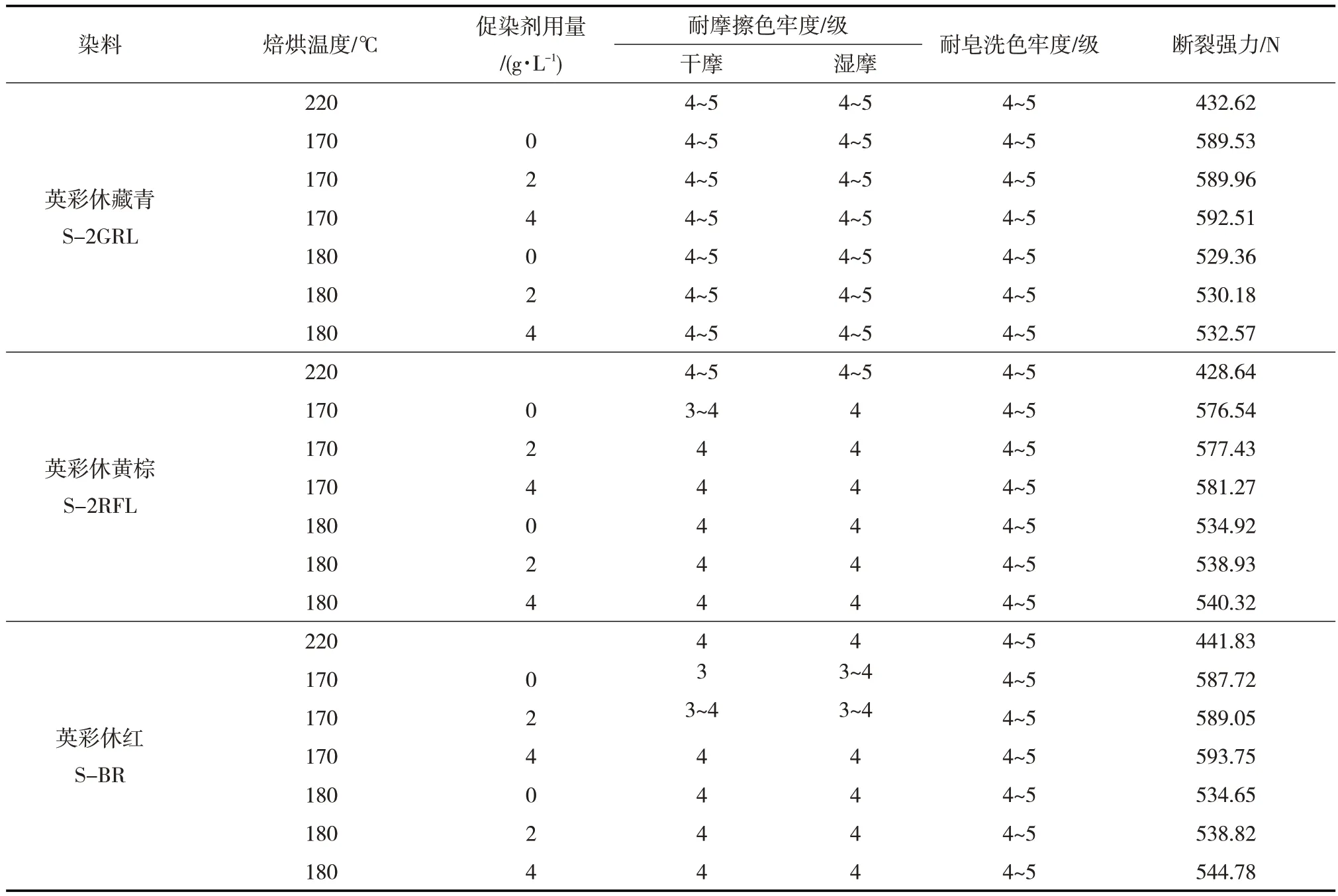

2.4 低温促染剂对染色牢度和断裂强力的影响

从表2 可以看出,在相同的焙烘温度下,低温促染剂的使用使织物的耐摩擦色牢度和断裂强力均有所提高,且对耐皂洗色牢度影响不大。原因为:在热熔染色过程中,低温促染剂400 的加入,使纤维分子间的作用力减弱,分子链段的活动能力增强,同时染色织物在一定温度和张力的作用下,分子排列更加整齐紧密,分子间的抱合力也大大增强,消除了涤纶纤维表面的不均匀形变,使织物在受外界张力拉伸时能更好地分担外力,从而使织物不易因应力集中而断裂。

表2 低温促染剂400对染色织物色牢度及断裂强力的影响

3 结论

低温促染剂400能明显降低分散染料热熔染色的温度,使涤纶织物在170 或180 ℃的颜色深度达到220 ℃时的染色效果,并具有良好的上染速率和染色牢度,织物的匀染性、透染性都有一定程度的提高,强力略有提升。低温促染剂400的最佳用量为2~4 g/L。