再论染料工业如何由大做强(续完)

陈荣圻

4.7.3 微通道反应器在偶氮染(颜)料生产中的智能应用

我国将制造业可持续发展与升级作为国家战略。2015 年5 月,我国出台了制造业中长期振兴战略:“中国制造2025”;同年7 月2 日又发布了“关于积极推进互联网行动的指导意见”,这2个战略的焦点就是“智能制造”。虽然“中国制造2025”是高科技行业的事,似乎与染料行业无关,但染料行业智能化制造所涉及的自动化设施,包括工艺参数在线检测的传感器及其他设备,无不与“中国制造2025”有关。

微通道反应器指的是特征尺度在数百μm以下的微型管道设备,具有传热传质效率高、反应工艺参数易控制的优点,已越来越多地应用在精细化工产品生产中,成为优先发展的方向之一[71]。2002年,De Mello等在微通道反应器内合成偶氮染料。2003年,克拉吕安特国际有限公司和科莱恩有限公司相继在其专利中报道了利用微通道反应器制备高纯度偶氮着色剂。2008年,我国赵卫国等利用微通道反应器合成了C.I.活性红278(Cibacron Deep Red C-D)。2012 年,张淑芬利用螺旋管混合微通道反应器合成一系列水溶性偶氮染料。2016年,叶青等[72]在内径1.0 mm的聚四氟乙烯管内对C.I.活性黑5、C.I.活性黄1、C.I.活性黄16、C.I.活性红35、C.I.活性红195 及C.I.酸性红1、C.I.酸性红54、C.I.酸性橙10 等水溶性偶氮染料进行了实验,得到不少工艺参数后,在杭州吉华江东化工有限公司的中试生产装置上进行了中试生产。徐万福等[73]所在的浙江迪邦化工有限公司原本就生产C.I.分散紫93∶4和C.I.分散蓝291∶3,现进行微通道反应器自动连续生产,并出示了整个生产工艺的流程图。沈阳化工研究院杨林涛等[74]在自己设计的微通道反应器内合成了C.I.颜料红146(永固洋红FBB)、C.I.颜料红185(永固洋红HF4C)、C.I.颜料红208(苯并咪唑酮红HF2B)和C.I.颜料黄14(联苯胺黄AAOT),实验结果都得到清澈溶液,无悬浮物,偶合收率均大于98%。后两例说明微通道反应器既适用于水溶性染料的均相反应,也适用于含有细颗粒的非均相反应,得到的有机颜料细颗粒粒径分布集中、均匀,而传统间歇式反应粒径不均匀。

微通道反应器内重氮化和偶合反应均为放热反应,与传统间歇式反应釜相比有如下优点:

(1)传统间歇式反应釜合成活性、酸性、分散染料和有机颜料,在重氮化和偶合过程中,通过不断加冰降温,极大地增加了压滤过程中产生的母液废水。而连续化管道生产过程使用冰冻盐水夹套降温,生成的母液废水大幅减少,而且将母液废水储存后可以二次再利用,压滤废水可用于配制偶合组分溶液,节水、节约成本。

(2)连续化管道生产使物料配比、进料流量、温度、pH 和产品控制等符合精细化生产要求,自动化程度高,工人劳动强度降低,保证了生产的高效、安全。

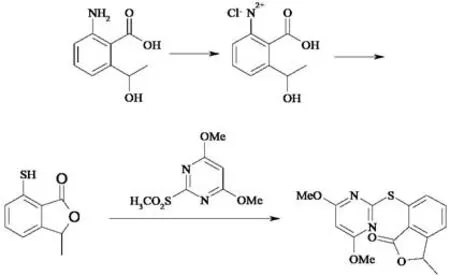

(3)微通道管式反应器与传统间歇式反应釜相比,大大节约了生产场地。釜式反应器难以用于重氮化反应,而微通道反应器可以。例如,沈阳化工研究院生产的环酯草醚,是一种高效、低毒的除草剂,用于水稻田防除稗等杂草的生长。合成过程如下:

APHD 重氮化速度极快,瞬时释放的热量高达214 kJ/mol,生成的重氮盐稳定性极差,极易分散或自偶合,无法进行后续的巯基化反应。在传统釜式反应器内,重氮化反应要保持在-10 ℃以下是很难做到的,只能放慢加料速度;但重氮化时间延长会产生许多副产物,使重氮液变浑。采用微通道反应器,重氮化反应温度可以升高到10 ℃,反应容易控制,可得到清澈的重氮液,无沉淀物,后续反应都很顺利地进行到终点,产品质量得以提高。[75]清华大学工程系骆广生教授表示,微通道反应器给精细化工行业带来的变化不仅体现在技术水平的提高上,更重要的是生产方式的转变。

目前,微通道反应器在国内推广遇到的最主要的瓶颈就是管道太细、产量太小,工业化成功的案例太少。对于这个问题,2017 年4 月,在中国化工报组织的染料行业微反应技术交流会上,染料行业技术创新战略联盟专家委员会主任、大连理工大学张淑芬教授说:“微反应器并非只能少量生产,可以集成成百上千的微反应器,通过数量放大实现高产量,国内外都已有万t级的工业装置在运行。”

4.8 缺乏有力的应用技术服务和应用技术服务队伍

随着新品种的研发,印染厂工程技术人员对新染料的了解和掌握有些力不从心,因此,对染料厂售后应用技术服务的需求迫切性比以往高很多。为了应对GB 4287—2012 中限制排放污水量的要求,印染厂对节能减排的染料开始有需求和兴趣。染料厂应有一套模拟印染生产用小型设备,而且还需有一套应用实验的数据,才能推广新染料,使之开拓更广泛的应用渠道。但是染料厂的售后技术服务力量较薄弱,有的甚至没有技术服务队伍。过去,西方著名染料公司在中国都聘用印染厂工程技术人员作为他们的技术服务队伍,推销染料并解决应用中的一系列技术问题。“互联网”可以在这方面发挥更大的作用。2017年11月,国务院发布了《关于深化“互联网+先进制造业”发展工业互联网的指导意见》,由此可见,我国在制造业升级过程中,应积极利用有优势的互联网技术。

其实,海尔公司早在2005 年已制订中长期战略,战略中提出:为应对互联网时代的到来,业务模式应从原来的大批量生产、大批量销售的方式向根据消费者需求制定产品品种的方式转变;2012 年,海尔公司还提出转向用户、原材料供应商、物流等方面建立开放式连接的“网络化企业”的方针,可以减少不必要的产能过剩、产品积压,进行供给侧改革。2018 年7 月23 日,中共中央政治局召开会议,强调上半年经济稳中向好,下半年必须深入推进供给侧的结构性改革。染料行业同样需要“网络化”和“供给侧改革”。

上述染料售后应用技术及染料性能都可以利用“互联网”进行沟通和交流,“互联网”可以在染料行业上下游及企业之间充分发挥作用。

5 结束语

文章前段详述了我国染料行业存在的问题,归纳为“八大缺乏”,如果克服了这“八大缺乏”,基本上就解决了我国染料行业的问题。数十年从数量的积累到实现质的飞跃,从染料生产大国迈向染料生产强国不是不可能的。

上述“八大缺乏”实质上是科学精神的欠缺,基础研究薄弱,重大理论突破乏善可陈等引起的,应该大力提倡科学精神、求真务实、不懈探索、勇于创新,用科学精神引领创新,要有良好的科研环境和充足的科研资金投入。

我国已经完成了经济转型(不包括染料行业)的上半场,其重要标志是消费对中国经济贡献率的大幅增长。目前,中国经济发展方式已经从过去的过多依靠投资和出口,转为主要依靠消费。2018年上半年统计显示,最终消费支出对经济增长的贡献率达到78.5%。路透社数据显示,2018年7月,零售额较2017年同期增长了8.8%,这个数字已经接近发达国家的水平;而2005年只有35%。消费将长期占据经济增长主角的位置,消费升级将包括居民的衣食住行、旅游玩乐,其中包含各种纺织品,纺织品又不可缺失染料。

中国正处于一个历史时刻,经过改革开放的40年实现了高速增长,而现在重视的是高质量增长。2018年7 月23 日,中央政治局召开会议强调,中国将在2018年下半年深入推进供给侧结构性改革,这也是放在染料行业面前的一项重大任务,是把染料做强的一个机遇。

2018 年,美国挑起了对中国的贸易摩擦;7 月6日,对340 亿美元输美商品增加关税25%。紧接着于8月7日,对160亿美元产品增税25%。其实,500亿美元只占中国整个出口的2.2%,而且其中包括美国在内的跨国公司在中国生产的产品,即最终产品也被视为“中国制造”。即使随后宣布的2 000亿美元输美产品由最初增税10%增至25%,影响也有限。7月份,中国外销不减反增,同比增长12.5%;31个大城市7月份调查失业率为5.0%,比6 月上升0.3%;物价也未波动,7月份CPI 为2.1%,自贸易摩擦爆发以来,我国将关注重点转向促进国内需求。现代消费正在席卷整个中国,不断发展的便捷基础设施,尤其是互联网正在把14 亿中国人真正连接成一个前所未有的超级大市场。另外,中国倡导的“一带一路”沿线国家都是新兴的发展中国家,输美的5 000 亿美元产品即使完全撤出,也可以消化掉,反过来将引起美国物价的上涨,影响美国人民的生活质量,所以,美国挑起贸易摩擦的影响可控。

布鲁金斯学会近期预测,到2030 年,中国将占全球GDP 的22%,靠的是中产阶级的消费支出,而美国仅为7%左右。消费支出与国民储蓄率是一致的。中国储蓄率在改革开放初就高达30%左右,美国人几乎无储蓄率,寅吃卯粮,消费支出支持经济增长,增长率不高。我国将来储蓄利率将逐年下降,储蓄率也随之下降,多余的钱用来消费支出,这是必然规律。

从表1可以看到,染料内销从21世纪初逐步攀升至50%以上,中期到达60%左右,2015—2017 年达到了70%。这个比例可能是一个新常规,染料下游众多,主要包括各种纤维的印染行业。印染兴,染料旺;印染衰,染料亡。这也是一个基本规律,但近年来,2个行业变成冰火两重天。且看《中国染协通讯》2018年第7期中有关2个行业的最新信息可见一斑,“2018年1~5 月份,规模以上印染企业印染布产量183.93 亿m,同比减少3.04%;增速较2017 年同期降低9.54%。1~5 月份实现利润总额44.99 亿元,同比减少8.26%。规模以上印染企业亏损户数381 家,亏损面22.76%,较2017年同期扩大5.12%。”关于染料行业的信息如:“大批不符合环保要求的中小化工企业退出市场,市场份额向龙头企业尤其是上市公司集中,直接受益于产品价格上涨,浙江龙盛2018 年上半年实现净利润22.29~24.32 亿元,同比增长120%~140%。黑色染料占全部色谱将近1/2,C.I.活性黑5于7月2日报告上涨0.5~4.8万元/t,它的主要中间体,上市公司都是自行生产的,如H 酸,市场上涨至8 万元/t,成交价5 万元/t”;对位酯市场价上涨到6 万元/t,成交价4.5 万元/t。据七彩云等平台信息获悉,活性染料价格还会上涨。卓创资讯统计数据显示,2018 年以来,华东分散染料同比上涨80%,活性染料同比上涨30%,分别上涨4.05和3.0万元/t。

实际上,2 个行业都有3 座大山。其一,环保压力;其二,员工增薪;其三,原料涨价。环保正在解决中,员工增薪是不可避免的社会责任,至于涨价,印染厂应选用节能减排型染料,如低温染色,固色率、提升力大的染料,作为用水大户的印染厂应开展水资源的回收利用,成功案例甚多。染料中间体是决定价格的主要因素,应从技术创新消化成本上涨。本文在“缺乏精细化工基本要求”中举了几个案例,对如何提高对位酯收率做了一些分析。另一个是H酸,在合成过程中的磺化步骤,除了需要T酸以外,还有30%1,3,5-8-硝基萘三磺酸在碱熔时生成8-氨基-1-萘酸-3,5-二磺酸(K 酸),它可以用于合成C.I.活性红15、40、200,C.I.酸性红107、108、110、133 以及C.I.直接绿55、58、60 等染料,如作为废料丢弃,不仅浪费资源,而且增加废水处理负担,若能回收利用,可降低H 酸制造和废水处理成本,最终使生产成本降低。

现在全国生产H酸的企业约20家,由于环保压力大,厂内不能堆积铁粉和还原产生的铁泥,这类生产企业较少。此外,只有湖北楚源、浙江吉华能进行连续加氢还原,楚源从德国拜耳引进连续化催化加氢还原装置,但因为是旧装置,运行并不稳定。吉华也从拜耳引进了2万t/年的新装置,运行较平稳,并申请了专利。江苏锦鸡是间歇催化加氢,产能较低。沈阳化工大学与沈阳化工研究院研究开发的精萘连续式SO3磺化(65%发烟硫酸的生产和运输都非常不安全)、管道化硝化,通过采用固定床催化加氢还原、选用碱熔催化剂和溶剂,降低了压力容器的危险,实现了对整个工艺的控制,废液套用、废水处理(高盐度,高酸度)以及工艺装备等诸多技术难点已通过中试,得到的产品质量分数99.2%,总收率提高到56.2%,废水排放量减少了80%。参与研发的科技人员也向记者反映了因新工艺所涉及的设备比较多,且投资比较大,企业都在观望,因此并没有推广应用。浙江工业大学高建荣教授告诉中国化工报记者,一是H酸合成是一个综合工艺过程,涉及中间体各种合成单元,实现大生产工程化突破较难;二是连续化合成新工艺适用于规模生产,不适合低吨位生产的企业。在连续化工艺未取得突破性进展的时候,不应该放弃提升传统工艺的研究,传统工艺不是没有改进空间,例如SO3可以取代65%发烟硫酸管道化生产,连接管道化混酸硝化,选用合适的催化剂和溶剂进行间歇式碱熔。纯化过程的重点在于30%的T酸在离析的滤液中可以再经盐析而得到,这样不仅节约资源,而且H酸的纯度也有所提高。整个生产收率的提高使H酸的制造成本下降,以H酸为偶合组分的活性染料、酸性染料、直接染料的价格也随之下降。国外的H酸生产主要集中在印度,生产工艺还是萘三磺化、硝化、还原,部分企业采用低压碱熔工艺。除Ambuja公司采用催化加氢还原外,其他公司仍采用铁粉还原。花了许多笔墨在H酸上,目的是让染料行业与印染行业共同争取双赢的局面。

中共十八大以后,中国开始系统地“走出去”,“走出去”已成为国家政策,尤其是在我国倡议“一带一路”之后,大公司过剩的资本、产能和成熟的技术要求组合在一起。我国上市公司、大企业也有条件“走出去”,但染料不求外销。纺织品服装外流到东南亚诸国,但是完整的纺织生产链仍掌握在我国企业手中。我国染料产能达133万t,“走出去”空间大,但“授人以渔”,我国也能获利。

据美媒报道,通过多年的科研开发,中国制药业从仿制迈向创新,多种新药已上市。染料研发终究没有制药复杂,所以应当有信心,在不久的将来,中国将成为染料制造强国。

最后论述一下为什么染料行业必须“走出去”。特别是当前美国挑起贸易摩擦,这是美国的战略,历史上已经出现过2次,是美国维护其当代世界霸主地位的所谓60%定律。第一次是20 世纪80 年代,当苏联经济达到美国的60%时,美国加速对苏联的战备竞赛加压苏联,因苏联是单一经济,遭到挫败,因而解体。第二次是20世纪80年代后期,日本经济崛起,经济规模达到美国的60%时,美国对其实施汇率战和贸易摩擦,日本有美国驻军,安全有赖于美国,当然言听计从,一纸广场协议使日本长期一蹶不振。第三次贸易摩擦是因为我国经济规模从2000 年大致是美国的11%,到2017年已达到美国同期的65%。到2020年有望超过70%,但我国再三声明我们不怕贸易摩擦,美国挑起贸易摩擦,我国将奉陪到底。我国敢说此话是有底气的。就中国国内市场而言,如今为满足内需而带来的国内市场已达四五万亿美元之多。美国目前(2018年8月)已就2 500亿美元中国货物产品输美增加额外25%的关税,并扬言要为我国出口到美国的货物产品加税。中国可以取消对美出口,改为内销,损失的是美国消费者和企业,现今已有美国各种行业协会和企业向白宫上书上百份(245)反对对华的贸易摩擦。美国虽仍占据世界经济首位,但已经不是二战后1945 年的50%,现已下降到21 世纪初的30%;目前美国经济规模只占大约20%,而我国已奔向15%。所以美国对华挑起贸易摩擦,但不会使中国屈服,中国会形成一个以中国为中心的经济圈,发展经济继续往上提升,成为经济中速发展而进入发达国家行列,条件是坚持改革开放。染料对美国而言差不多是空白,纺织品和服装早已没有制造业,这些产品不出口美国,美国有关零售企业已经在畏惧,在世界上找不到另一个像中国一样大的制造国了。这对中国做强染料大国确实是一个机遇,如果中国染料不出口到美国,美国到哪里去购买染料,他们的纺织品和服装将会变成一个什么模样?

读者看到此文发表时,笔者已经90 岁高龄,谨以此文作为“谢幕之作”或称“告别之作”。最后谢谢众多的读者,感谢读者多年来对我本人的挚爱。笔者是1956 年我国自行培养的一名“染料及中间体工艺学”研究生,60 多年来不忘初心,一直从事有关染料的教学、科研和著书立作,作为当时我国染料行业从小到大,从只有硫化、直接、酸性染料到现在的诸多类型染料产品这一过程的见证人,希望有生之年,我国染料由大做强,故最后一篇论文以此为题。