大麻脱胶方法综述

开吴珍

(纺织工业科学技术发展中心,北京 100020)

大麻又名汉麻、火麻,一年生草本植物,我国的大麻主要有线麻和魁麻2大类,其中线麻为早熟品种,品种优良,纤维素质量分数较高,魁麻为晚熟品种,纤维粗硬,含胶量较高[1]。大麻纤维是各种麻纤维中最细软的一种,细度仅为苎麻的1/3,化学成分主要为纤维素,其次为木质素等。相对亚麻和苎麻,大麻纤维坚韧、耐久、耐腐蚀性强、吸/排湿快、强度高,可开发多种环保型的纺织和非纺织制品,其中纺织纤维既可以与棉、麻、丝、毛及化纤混纺,也可以纯纺,所得的纺织品风格别致“挺而不硬、轻而不飘、爽而不皱”,悬垂性、抗静电性、吸/排湿性都较好,穿着舒适。与棉织物穿着相比,体感温度低5 ℃左右[2]。此外,大麻织物还具有抗霉抑菌、防腐防臭、防辐射、坚牢耐用等其他纺织品不可比拟的优点,而且没有亚麻、苎麻等织物穿着时的刺痒感。作为一种生态纺织原料,大麻纤维越来越受到人们的喜爱。

然而,要将大麻作为纺织原料,必须对原麻作适度脱胶得到精麻。大麻纤维由于单纤维过短(一般为12~25 mm)、纤维整齐度差、纤维素质量分数相对于其他麻类低,木质素、果胶和半纤维素的质量分高达40%,增大了脱胶的难度,严重影响纤维的可纺性,可以说脱胶的好坏决定了纤维(束)的长度、细度和断裂强度等,对稳定和提高后道工序的产品质量起着重要作用。目前业界对大麻脱胶的研究主要基于3 类方法:化学脱胶法、生物脱胶法和物理脱胶法。

1 化学脱胶法

化学脱胶的基本原理是利用原麻中纤维素和胶质成分对碱、无机酸和氧化剂作用的稳定性不同,以化学方法去除原麻中的胶质成分,保留纤维素成分。常用的工艺有:一煮法、二煮法、二煮一炼法、二煮一漂法、二煮一漂一炼法、二煮二漂法及二次打纤法等,视原麻品质采用高温高压或常温常压条件。

化学方法是目前脱胶效果相对较好的方法,应用较为广泛,但工艺流程长,能耗高,对纤维损伤较大,污染严重,而且对木质素的去除效果也不是很理想。针对这种情况,一些研究工作者在化学脱胶之前采取了一些预处理方法。

东华大学杨红穗等[3]参考了苎麻快速脱胶的一些成果,主要对应用预氧处理、预尿氧处理分别与一煮法和二煮法结合的大麻脱胶工艺进行了探索,结果表明,预尿氧处理与一煮法结合的大麻快速化学脱胶方法在降低残胶率和残余木质素方面非常有效。采用的脱胶工艺为:试样预备→预处理→水洗→煮炼→水洗→酸洗→水洗→脱胶→干燥。

张诚云等[4]采用UV 辐照-冷冻-骤热(UVFH)工艺对汉麻纤维进行预处理,通过对比UVFH处理后碱煮与直接碱煮的工业大麻纤维化学成分和残胶率发现,UVFH 处理有利于胶质的脱除,降低了碱煮的负担。分析认为UV 辐照处理中由于双氧水、氢氧化钠的作用,使胶质被氧化降解,从而使胶质层变薄并被破坏,同时紫外线对胶质层表面产生刻蚀,胶质层被破坏并产生裂纹,增加胶质层的比表面积,有利于后续碱煮处理中碱液对胶质的渗透,使胶质和碱液充分接触反应。最佳工艺参数为双氧水12 g/L、氢氧化钠12 g/L、UV辐照40 min、-55 ℃冷冻、120 ℃骤热;UV辐照-冷冻-骤热脱胶后,工业大麻纤维残胶率为2.95%,木质素质量分数降低到0.75%。

欧阳兆锋等[5]采用石墨烯溶液作为功能整理剂,通过水浴碱氧一浴法对大麻原麻进行脱胶改性整理,工艺流程为:大麻原麻→预处理(H2SO4)→水洗→碱氧一浴(用蒸馏水和石墨烯溶液作为对比)→水洗→酸洗→水洗→打纤→抖纤→烘干→大麻纤维。对比2种方法处理结果表明,石墨烯溶液处理可以降低大麻纤维的残胶率,水浴处理大麻纤维的残胶率8.85%,石墨烯溶液处理的残胶率7.43%。

这些预处理方法虽然在一定程度上改善了化学脱胶的效果,但仍存在工艺参数不易控制、能耗高、环境污染严重、耗水量大以及对纤维损伤较大等问题。

2 生物脱胶法

生物脱胶方法分为微生物脱胶和酶生物脱胶。生物脱胶就是大麻初加工采用的天然沤制法,有冷水浸、热水浸、露浸、堆积发酵、青茎晒等方法,主要是在纤维上培养特定的细菌,而这种细菌主要是靠纤维上的胶质进行生长繁殖,产生大量的酶,这种酶又可以使胶质发生分解,最终达到脱胶的目的。其中雨露脱胶是相对节能环保的方法,卢国超[6]对比了雨露脱胶、汽蒸脱胶(不浸水)、温水沤麻脱胶3种方法,得出结论:雨露脱胶的出麻率最高,效果跟铺麻、翻麻等因素息息相关。

天然雨露沤麻中起降解作用的真菌生长较慢,导致沤麻周期较长,在此过程中纤维降解菌等杂菌会共同生长从而影响纤维质量。针对这种情况,杨庆丽[7]试图筛选一株可用于大麻雨露脱胶的微生物(链格孢属),在田间实验将此微生物直接接种到大麻茎上,并对沤麻周期、得麻率和纤维强力等进行了研究,结果表明,相比天然沤麻,周期缩短了23.07%,出麻率及纤维强力分别提高了1.73%及17.01%。

酶生物脱胶是利用生物酶对原麻进行脱胶,先在培养基中将特定细菌培养到衰老期,之后进行过滤或离心处理,得到想要的酶液,酶液既可以浸渍原麻,也可以浓缩提纯。该方法无需专用设备,减少了环境污染,增加了纤维平均长度,麻粒、毛羽明显减少,细纱品质提高,其主要影响因素是酶用量和大麻品质[8]。

微生物脱胶和生物酶脱胶的专一性强,且工艺简单、绿色环保,是现在研究的热点,但能够产生酶的特定细菌种类较少,产酶量和酶活性较低,成本很高,而且脱胶不彻底,造成纤维质量不统一且不达标,所以工业上应用受限制,需与其他脱胶方法联合使用。

3 物理脱胶法

物理脱胶主要指超声波脱胶、蒸汽爆破脱胶、机械脱胶和等离子体等方法。此类方法简便快捷、无污染,对纤维损伤小,但脱胶不彻底,所以一般情况下仅作为一种预处理方法,需要和其他方法配合使用。

超声波脱胶主要是利用一定频率的超声波在一定温度的水中产生特有的“空化效应”,对浸在水中的大麻表面形成强大的冲击和破坏力,去除表面的各种杂质。蒋国华[9]通过实验证明,水温为50 ℃左右时,产生的“空化效应”最为强烈,对非纤维素的破坏最强,使大麻中的果胶、相对分子质量较小的半纤维素等溶解,胶质去除率高。

蒸汽爆破脱胶即闪爆法,是利用高温高压状态下的液态水和水蒸气作用于纤维原料,并通过瞬间施压过程实现原料的组分分离和结构变化。研究表明,“闪爆”后的大麻纤维经水洗处理后,纤维素的比率显著增加,木质素等非纤维素成分明显减少,而且脱胶效果好,纤维的上染性能明显改善[10]。

机械脱胶即利用大麻的特殊结构,采用旋辊或罗拉等方法对原麻麻片进行加工,原麻中的脆性胶质受到施加的载荷时会发生破碎,使胶质脱离纤维,可有效去除大麻原麻中30%的胶质。该工艺流程短、实验条件简单、无废水废气、清洁环保、成本低[11]。

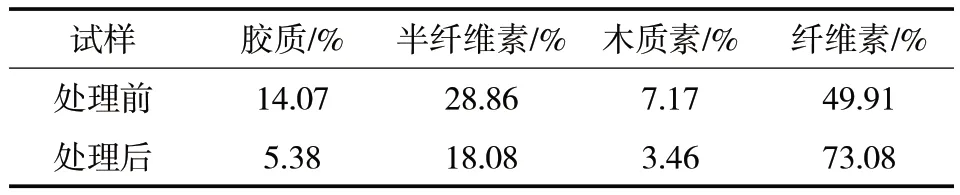

业界对于超声波法、闪爆法和机械法的研究相对较多,而等离子体氧化法在大麻纤维脱胶方面的报道则较少。王迎等[12]首先把大麻纤维切碎,基于水溶液辉光放电等离子体的氧化性和酸性,通过正交实验得到等离子体降解大麻的最佳条件:大麻210 mg/L、功率100 W、时间20 min,可使大麻纤维中的胶质去除,木质素降解,半纤维素水解,效果很好。实验结果见表1。

表1 等离子体处理前后大麻纤维主要化学成分

大麻脱胶残液的COD 值为1 500~2 000 mg/L,是目前工业排放废水的1/6,表明水溶液辉光放电是一种环保的大麻脱胶方法。

3 类脱胶技术都有自身的优点,但同时还存在各自的问题。化学脱胶工艺复杂,因使用了大量的化学试剂,环境污染严重;生物法虽然减少了化学品和水的用量,降低了环境污染,工艺也简单方便,但存在产品质量不稳定、脱胶不彻底和成本高等问题;物理脱胶方法具有化学试剂用量少、环保、对纤维损伤小的特点,但不能有效地去除杂质,其中,闪爆法和等离子体氧化法目前还基本处在研发阶段,超声法和机械法主要作为辅助手段,应用不多。许多研究人员根据每种方法的特点,将不同脱胶方法相结合,扬长避短,相互补充,进行了各种探索和尝试。

4 不同脱胶方法结合

4.1 机械法+化学法

曲丽君博士[13]在机械脱胶方法的基础上,辅以化学脱胶法,得到品质优良的精干麻。研究表明,采用旋辊式物理机械脱胶法,大麻的脱胶效果与弹性模量的大小有直接关系,弹性模量越小,去除的胶质越多,脱胶效果越好;施加在大麻上的外力应小于大麻纤维的断裂应力,保证纤维不受损伤;原麻麻片在横向拉伸和单次剪切作用时效果不理想,在纵向拉伸力或重复碾压作用下去除胶质的效果较理想。

所采用的化学脱胶法将传统的煮炼、漂白2 道工序结合在一起,利用碱和双氧水相互作用(碱既起到去除大麻中的胶质、半纤维素、木质素及其他杂质的作用,又为双氧水的分解提供了有利环境),使碱与双氧水的作用达到最大功效。双氧水在酸性介质中很稳定,而在碱性介质中可以被碱活化,双氧水分子发生离解,可以漂白大麻纤维,尤为重要的是可以氧化木质素,木质素被氧化后可以溶解于碱氧一浴中,从而有助于去除木质素和其他杂质。同时采用了新的脱胶助剂硫酸镁和强碱浴双氧水稳定剂,对碱氧一浴脱胶反应起到了很好的稳定和保护纤维素的作用,需要对升温速度和升温过程进行控制。实验表明:NaOH 质量浓度为10.5 g/L,H2O2用量为9.8 g/L,处理127 min 时,大麻精干麻的脱胶效果相对最优。此大麻脱胶漂白工艺流程短、工序少、成本低;制成的精干麻残胶和木质素较少;麻纤维长、整齐度好、手感柔软、色泽好、无刺痒感,适合做中高档麻纺织品;在后整理中可以无需精炼、漂白工序,节约成本,提高了产品稳定性。

4.2 化学法+闪爆法

郝新敏等[14]进行了大麻纤维高温蒸煮-闪爆联合脱胶新工艺研究,讨论了高温蒸煮-闪爆联合处理条件对汉麻纤维性能及组分分离效果的影响。用SEM、FTIR对大麻纤维脱胶前后的表面形态结构、化学成分进行了分析,实验结果发现:汉麻纤维经高温蒸煮-闪爆联合处理后,半纤维素和木质素的质量分数相对原麻分别下降了81.18%和86.68%,纤维素质量分数提高至93.26%,达到汉麻纤维脱胶的目的;工艺中高温蒸煮温度、碱用量、闪爆前处理、闪爆压力及温度、保压时间及闪爆次数等是影响汉麻纤维分离的重要因素,并且高温蒸煮及预浸处理对汉麻纤维的溶胀作用有利于降低闪爆条件。

4.3 微生物法+蒸汽爆破法

蔡侠等[15]研究了微生物和蒸汽爆破联合脱胶技术,缩短了大麻的脱胶时间,提高了纤维质量。在原有的微生物脱胶工艺和预设蒸汽爆破参数条件下,对蒸汽爆破阶段的不同参数进行单因子和正交实验。脱胶后大麻纤维的组分测定和性能检测结果显示,微生物蒸汽爆破联合脱胶技术较好的工艺参数为:脱胶微生物对大麻在35 ℃、180 r/min下振荡培养6 h;蒸汽爆破压力2.5 MPa,保压120 s。经此工艺处理后的大麻纤维素质量分数为77.01%,果胶、半纤维素和木质素的质量分数比原麻分别降低了89.15%、33.75%和30.64%,胶质去除效果较好,纤维分裂度和断裂强力分别达到689 m/g和80 N。

4.4 微生物法+化学法

微生物脱胶技术可以降低大麻的残胶率,但是难以达到纺织要求。谭晓明[16]认为结合一定的化学处理工艺能够进一步提高大麻的脱胶效果,其研究的微生物-化学联合脱胶工艺的关键环节:(1)预处理工艺,主要作用是去除部分果胶质,减轻后续脱胶工艺的负担;(2)润湿纤维,使原麻纤维溶胀而变得较松散,在之后的煮炼工艺中提高煮炼剂的渗透作用;(3)在后处理工艺中选择合适的助剂以及碱用量。脱胶工艺流程为:试样准备→预酸处理(硫酸2.0 g/L,50 ℃预酸2 h,浴比1∶25)→微生物脱胶(高效脱胶菌株接种量10%,浴比1∶25,35 ℃脱胶48 h)→化学煮炼(NaOH 3%,Na2SiO33%,Na3PO40.3%,Na2SO32%,常压,浴比1∶25,100 ℃,1.5 h)。通过上述联合脱胶,大麻的失重率、残胶率和木质素的质量分数分别为32.6%、2.5%和4.74%,具有较好的脱胶效果,而且COD 值比化学脱胶法降低了83.5%,在一定程度上减轻了对水质的污染。

4.5 多种联合脱胶法

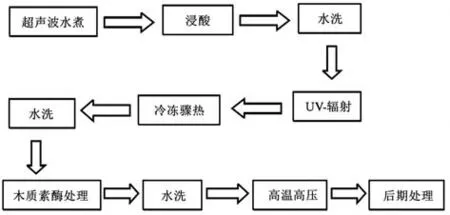

李闲闲[17]将几种脱胶方法联合使用(具体见如下实验流程图),首先以超声波+水煮和浸酸进行预处理,以确保脱胶质量,然后使用紫外辐射和冷冻骤热联合预脱胶,此阶段纤维表面仍然有较为顽固的胶质存在,但明显减少,且纤维表面已出现细微沟槽,有利于功能助剂的附着;在此基础上采用木质素酶和高温高压法处理大麻纤维,与一般的化学工艺相比,H2O2和NaOH的用量减少了36%,节约了成本,减少了对环境的污染。

经上述工艺处理后的纤维:(1)表面胶质和杂质基本去除,纤维的白度和柔软性都有了极大的改善,表面有较深的沟壑,增加了纤维表面积,有利于染色助剂的附着及染色牢度的提高;(2)纤维素质量分数达到97.5%,木质素质量分数由14.32%降到0.71%,残胶率由43.12%降到2.26%,白度由16.4增加到76.3,热稳定性提高了48 ℃,大麻纤维柔性大大提高,断裂强力也符合可纺要求。此外,这种方法不仅可以处理河南固始麻,对东北粗麻和细麻都有理想的脱胶效果。

5 结语

业界对大麻脱胶技术的研究还在不断地实验和探索当中,期待工艺流程更短、环境更友好、脱胶效果更佳的成熟技术诞生,以推动大麻行业的快速发展。