基于UG_CAM模块非标零件的模具设计与数控加工∗

张立昌 杨 根

1 引言

该非标零件主要使用于船舶设备上,设备运行时该零件受力较大,长期处在交变载荷工况下,工作时间较长磨损严重,极易发生疲劳破坏、断裂,其性能的好坏直接影响船舶设备的正常运行。因此该部件的制造、加工及其重要,采用传统机械加工方式加工该零件一方面设计、制造成本高,另一方面零件加工过程存在内应力,直接影响零件受力状态。本文考虑该部件的使用场合、结构形式以及材料性能,采用无余量精密锻造工艺进行加工[1~2],提出基于NX UG10.0软件进行模具设计以及编制数控加工程序,并使用现有设备,加工出满足企业要求的模具,降低模具成本,提高模具的使用寿命,保证产品的质量及生产效率[3~5]。

2 零件工艺设计

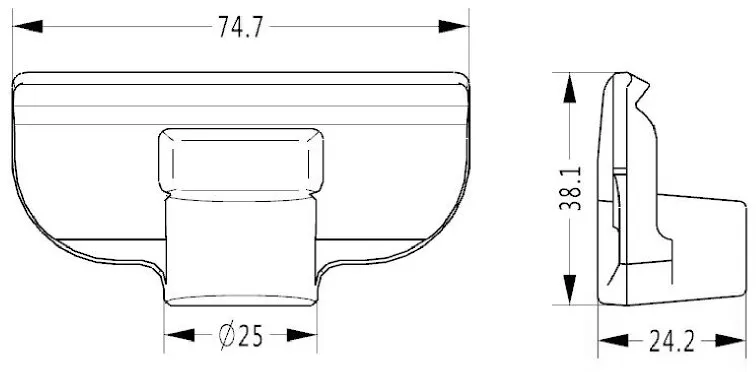

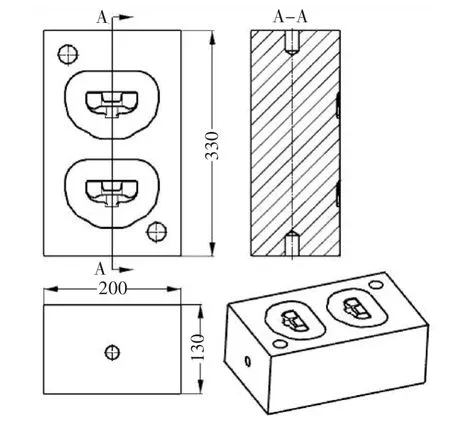

根据该部件的工作条件及强度要求,分析其结构特点以及生产量的需求,精密锻造具有加工精度高、锻件力学性能高、生产效率高等特点。本文选择采用高压精密锻造的工艺处理方式设计部件的模具[6~7],如图1所示为使用 NX UG10.0 绘制的零件图,该部件为连接传动部件,材料选用1Cr17Ni,组织要求均匀、致密,外观光洁、无缩孔、气孔。根据零件的结构特点,确定锻件的分型面,如图2所示。

图1 零件图

图2 产品模型及分型面

3 模具结构设计

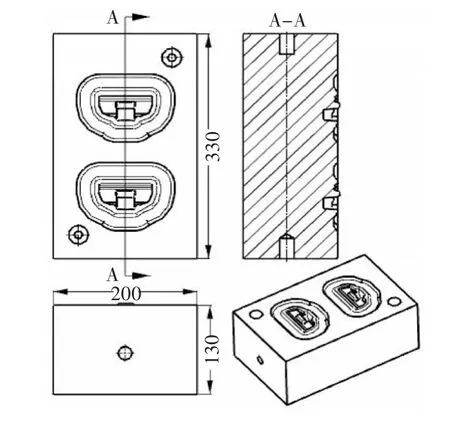

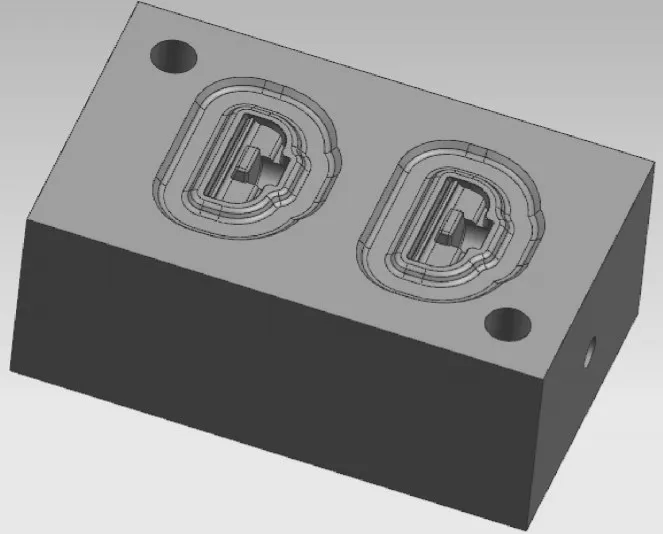

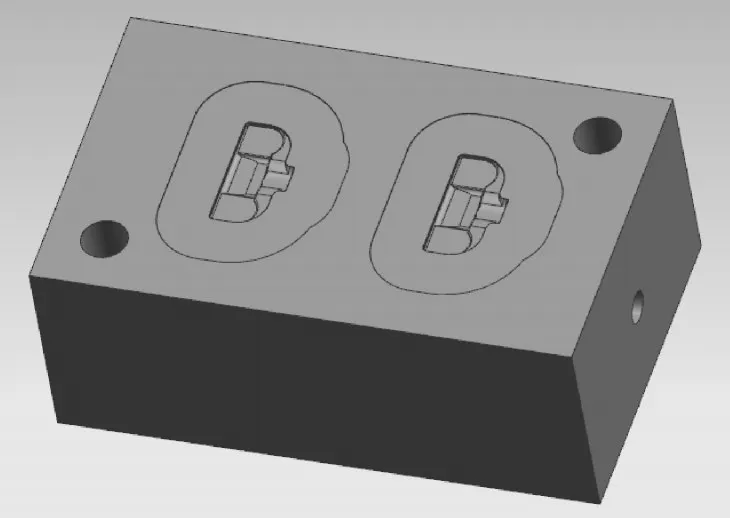

根据企业压机的吨位,结合产品特性以及提高生产效率,本模具采用一模两腔结构形式[8],如图3所示为零件的凸模,凸模是模具的核心部分,且形状复杂,加工制造要求高,其精度直接影响锻件的精度,图4为凸模的三维造型。图5为零件的凹模,图6为凹模的三维造型,凸模与凹模材料均为Cr12V。

图3 零件的凸模

图4 凸模三维造型

图5 零件的凹模

图6 凹模三维造型

4 模具加工工艺

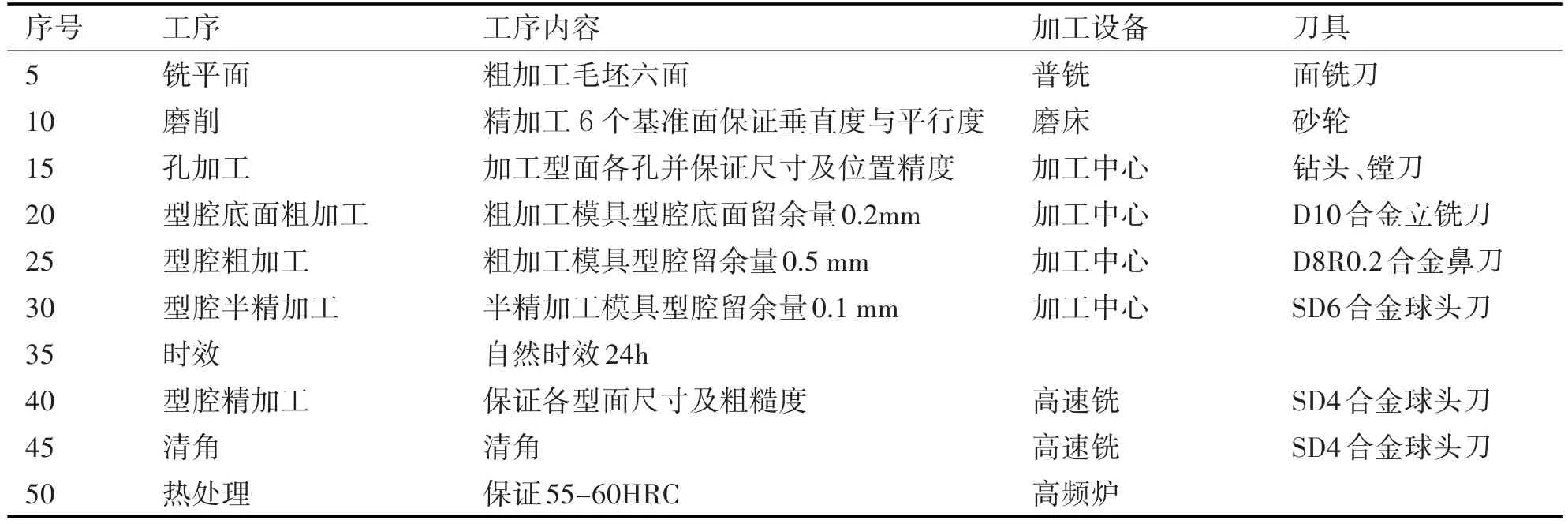

根据企业的生产条件,通过分析模具的结构特点,确定产品的毛坯以及加工设备,如表1所示为该模具加工的工艺路线方案[9~10]。

5 自动编程及刀路轨迹设计

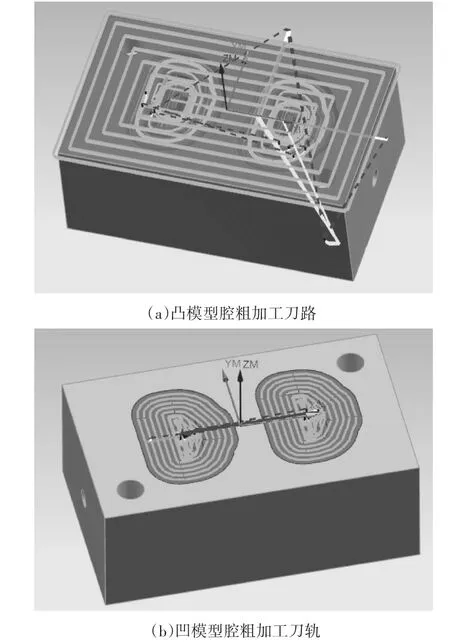

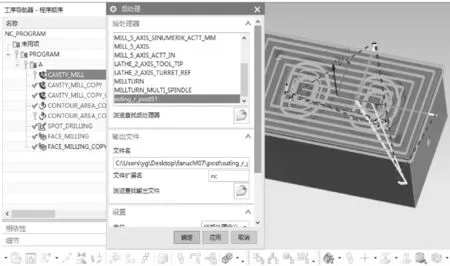

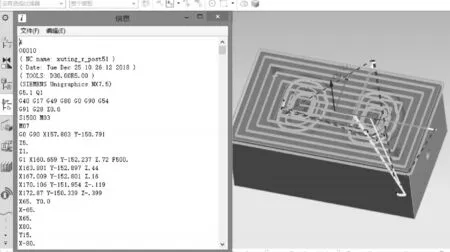

根据表1模具的加工工艺方案,利用UG软件的CAM模块创建加工工序,创建加工坐标系MCS→指定部件和毛坯以及切削区域→创建刀具→制定工艺方案,创建加工工序,生成的加工刀路→生成刀路运动轨迹,进行动态模拟仿真,如图7所示为凸凹模型腔粗加工刀路[11]。刀路轨迹只是刀位源文件,还不是直接用于数控机床加工的数控程序,需要调用专用后处理器如图8所示,对刀路轨迹文件进行后置处理,自动转换为符合设备加工要求的编程代码如图9所示。利用现有铣床、磨床、加工中心等设备对毛坯、型腔以及各处加工处理,加工出符合图纸要求的模具,最后经热处理提高模具强度[12]。经检测及生产实践证明,该模具的制造精度、物理性能等满足要求,可在船舶运行时正常工作。

表1 模具加工工艺方案

图7 模具凸凹模粗加工刀路

图8 凸模型腔粗加工后处理

图9 凸模型腔粗加工程序代码

6 结语

本文结合产品的尺寸、形状、成形工艺等特点及实际使用环境,利用NX UG10.0软件对该零件进行了模具设计及CAM编程加工工艺路线,该套模具采用的一模两腔的结构经前期的设计、加工、调试后,现已经成功投入使用,生产率提高85%以上,具备了加工精度高、力学性能好等优点。