双电机驱动俯仰装置PID控制方法研究∗

张毅敏 方子帆

(1.中船重工集团公司第710研究所 宜昌 443003)(2.三峡大学水电机械设备设计与维护湖北省重点实验室 宜昌 443002)(3.三峡大学机械与动力学院 宜昌 443002)

1 引言

随着科技的快速发展,采用伺服系统进行快速精确控制的工业自动化设备已广泛应用于工业领域。某些特殊装备因空间布局及大功率需求,同时要兼顾设备运行的稳定性,传统的单电机伺服系统在实现这些特定需求时存在一定的局限性,采用多台电机驱动的方案成为实现特定需求的一种技术途径,因此多电机同步伺服控制技术将会成为今后伺服控制系统重点研究和发展的方向之一[1]。

从Koren首次提出交叉耦合控制结构起[2],之后Kulkami和srinivasanx在交叉耦合控制原理上,于1989年设计出最优控制补偿器[3]。国内研究学者基于交叉耦合控制原理,相应设计了模糊PID控制的系统,加权交叉耦合多电机同步控制系统和内模控制的多电机同步运转控制系统等[4~6],旨在提高控制系统的鲁棒性及同步控制精度,为多电机同步控制提供优化控制方案,研究结果表明通过采用Simulink建立控制模型,仿真数据证实了多电机驱动优化控制系统的同步性能明显得到了改善。

综上所述,大多数多电机同步控制策略停留在仿真验证阶段,缺乏样机试验验证,本文在前人的多电机驱动控制策略研究基础上,以双电机驱动俯仰装置为对象,运用Matlab/Simulink建立了主令模式、主从模式和交叉耦合模式的双电机控制模型,联合俯仰装置数字化虚拟样机进行仿真研究,并结合样机试验验证其正确性。

2 俯仰装置传动系统

2.1 俯仰机构

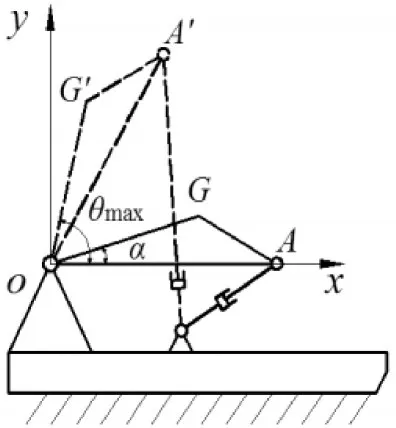

图1为俯仰装置机构简图,俯仰装置机构主要由支撑底座、俯仰电动缸、俯仰体组成,以俯仰体与支撑底座铰接点处O建立xOy坐标系,G点表示俯仰体的重心,θ表示任意时刻俯仰系统的俯仰角,α表示俯仰体质心的结构角,∠GOC表示俯仰体变化的最大俯仰角θmax=60°[7]。其动力源由俯仰电机提供。为了满足俯仰体的稳定运转,减少倾覆力矩,配用滚珠丝杆双支撑传动,且考虑到动力不足问题,提供双电机驱动。

图1 俯仰传动系统原理简图

基于机构学原理,对俯仰机构进行优化计算得出丝杆长484mm,取500mm。由俯仰装置的运动特性可知,俯仰电动缸的运动方式既平动也同时转动,而电机转速恒定,即电机转速与俯仰体角位移的关系成非线性。在双电机驱动下,同步顶升俯仰体运转成为关键问题。

2.2 驱动电机

选用永磁同步电动机,其具有结构简单,效率高、功率因数高、大转矩输出等优点,且响应快速、调速范围宽、定位准确。

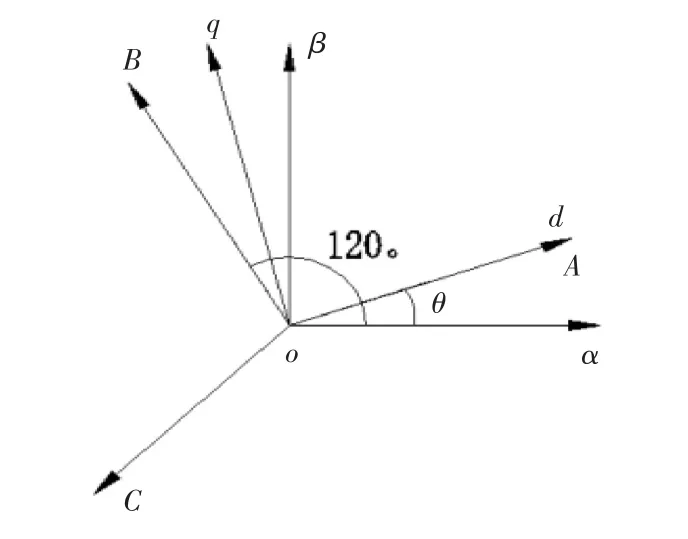

图2 永磁同步电机三相坐标系

永磁同步电机的定子和转子的各参量之间存在强耦合关系,在控制过程中需要解耦处理,可以通过clarke和park两坐标变换来完成[8],图2为永磁同步电机三相坐标系。

将俯仰装置机械各部分转动惯量换算到电机输出轴处的等效惯量,运动方程为

其中,TM为电机输出转矩,Tf为负载转矩,Jeq为俯仰装置在电机输出轴处的等效转动惯量。

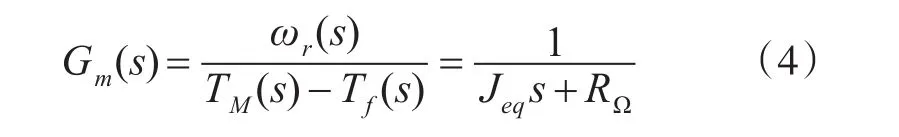

对式(3)进行拉氏变换得传递函数为

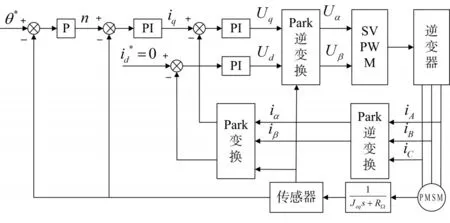

图3 永磁同步电机驱动控制原理

永磁同步电机的驱动控制原理图如图3所示,输入给定角位移信号,然后经过角位移、角速度、电流调节器、Park逆变换,空间矢量脉宽调节器,逆变器等闭环反馈回路,构成了典型三闭环PID控制方法,实现永磁同步电机的驱动控制。

3 双电机同步控制策略

为了实现俯仰装置运行平稳、精确位置指令响应,需解决双电机同步的问题,以下提出三种双电机驱动同步控制优化方案[9]。

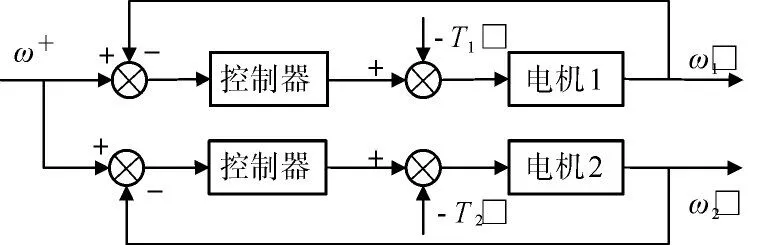

1)双电机主令控制结构

两台电机均输入相同的速度信号,实现同步运转。控制结构如图4所示。每个电机都有各自完整的闭环负反馈,形式上类似于并联。

图4 双电机主令控制结构图

双电机主令控制方式的两电机之间没有任何的关联,纯粹按各自给定信号运转,若其中任何一台电机在运转过程中受干扰作用产生的影响不会波及另一台电机的运转状态,这种偏差会造成两电机不同步,且无法消除,可见其同步性能只在启动和停止两个阶段能够体现出来。

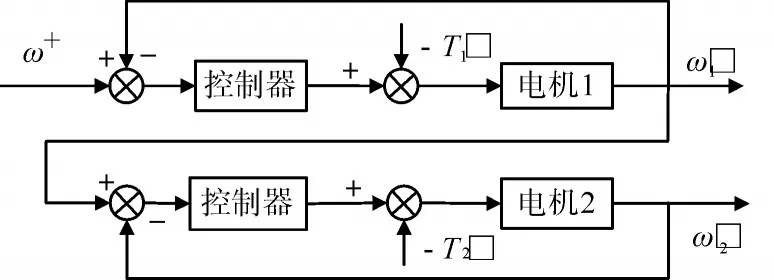

2)双电机主从控制结构

以主电机为控制目标,输入给定的速度信号,同时从电机的输入速度信号由主电机的输出速度提供,跟随主电机运动,控制结构如图5所示,每个电机都有各自完整的驱动控制系统,形式上类似串联。

图5 双电机主从控制机构图

双电机主从控制结构由两个独立的PMSM位置伺服系统构成主从控制结构。主电机负责执行给定指令,完成预期动作,而从电机跟随主电机,提供助力辅助,既实现同步运转也提供充足动力。

3)双电机交叉耦合控制结构

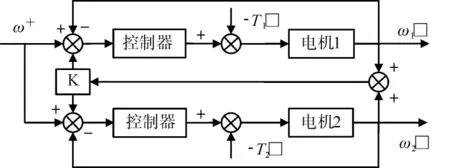

将两台电机的速度信号进行比较作差,通过这一个差值进行反馈调节,实现同步误差纠偏[10~11],控制结构如图6所示。

交叉耦合控制结构兼具有主令控制模式和主从控制模式的优点,各电机不分主次,在启动和停止两个阶段的同步性能表现良好,同时每台电机都设有速度补偿器来补偿在有扰动作用下的同步误差,实现纠偏,提高了双电机驱动同步控制系统抗干扰能力。

图6 双电机交叉耦合控制结构图

4 数字化虚拟样机及仿真分析

4.1 数字化虚拟样机建模及运动学分析

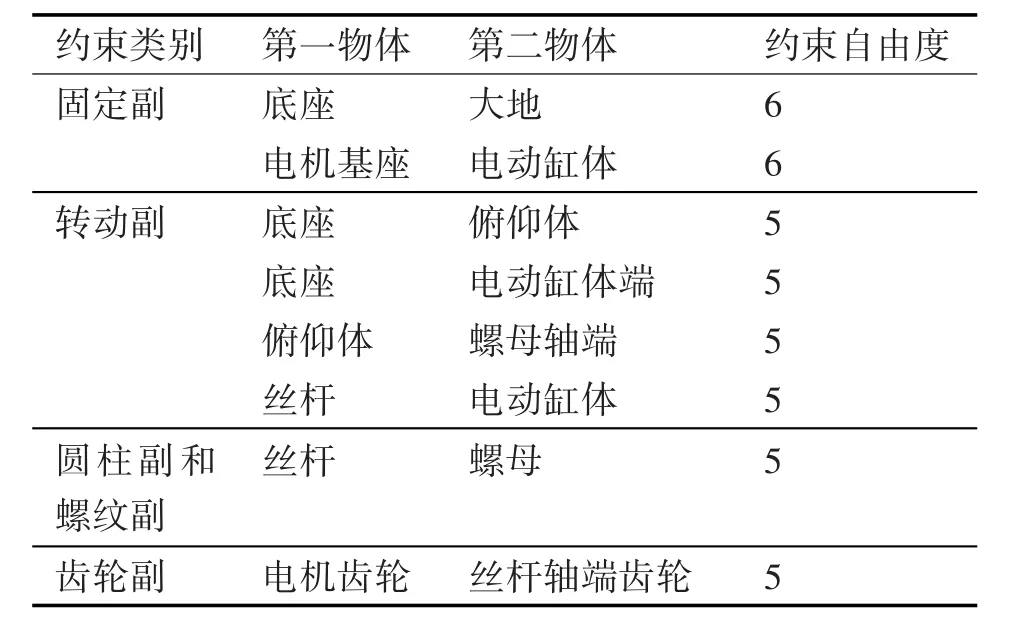

利用三维软件Pro/ENGINEER建立俯仰装置数字化模型,保存为ADAMS能够识别的parasolid(*.x_t)格式,然后将其导入ADAMS多体动力学分析软件中,在俯仰装置的支撑底座、俯仰电动缸、俯仰体等各构件间施加约束、驱动等关系,如表1所示。完成俯仰装置的功能虚拟样机模型建立,快速验证该装置运动性能合理性。

表1 俯仰装置各零部件之间的约束

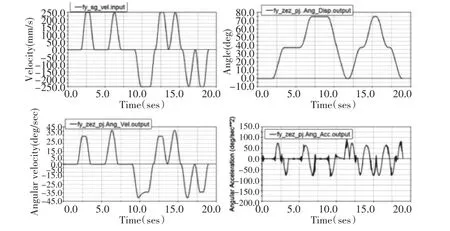

对俯仰装置的俯仰运动进行运动学仿真,仿真时间设为19s,步数为4000步,求解完成后即可在后处理中提取俯仰运动仿真曲线如图7所示。

图7 俯仰运动特性仿真曲线

由仿真结果可知俯仰体的角位移在0~75°范围内变化,角速度-41~41°/s范围内变化,角加速度-75~75°/s2范围内变化(排除坏点),满足功能要求[12]。

4.2 Matlab/Simulink控制模型及联合仿真

采用Adams与Matlab/Simulink实现俯仰系统与控制系统联合仿真的方法,分别建立了主令控制、主从控制、交叉耦合控制双机型的Simulink的永磁同步电机控制系统的联合仿真模型。

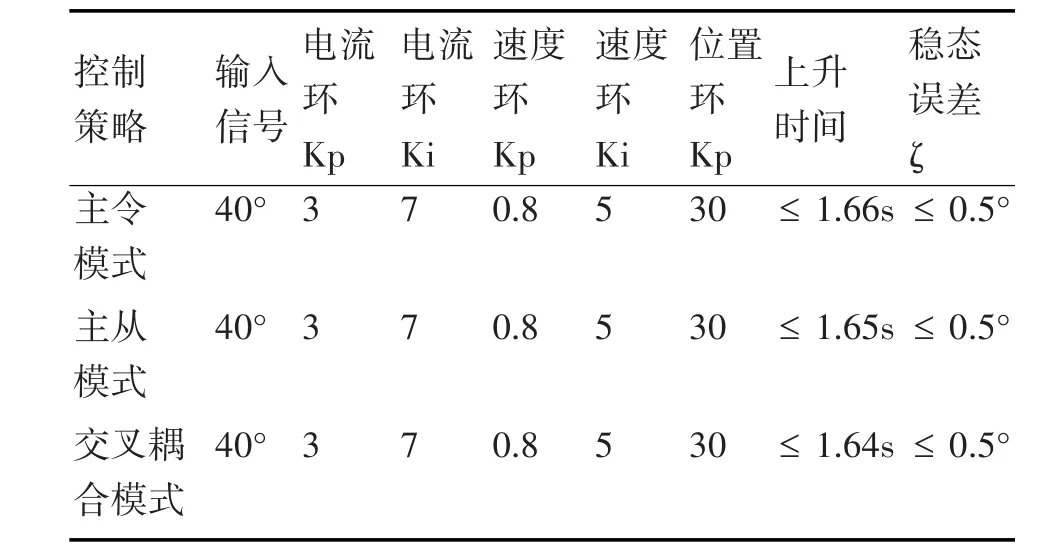

基于Adams和Matlab/Simulink环境下俯仰系统主令模式、主从模式和交叉耦合模式的双电机控制模型,对俯仰装置做运动仿真分析。三种控制模式的Simulink永磁同步电机控制系统的联合仿真模型,当输入给定信号时,通过不断调试控制框图中位置环、速度环、电流环的参数,得出三种模式相应工况时的俯仰角位移响应曲线[13],经过整理得出数据统计如表2所示。

表2 三种模式俯仰装置阶跃响应数据

由表2可知,在给定阶跃输入为40°内任意角度的俯仰位置信号下,主令模式、主从模式、交叉耦合模式控制时间、控制精度较相似,且满足2.5s内达到稳定的要求。通过多次输入40°内任意角度仿真,大量统计数据对比三种模式的上升时间,其中交叉耦合模式同步性好,抗负载扰动强,阶跃响应时间最短,精准性更高。

5 试验验证研究

5.1 试验准备

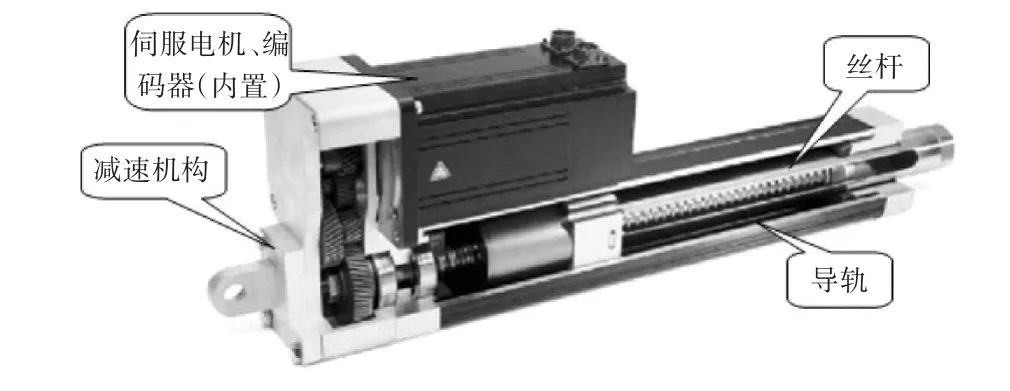

俯仰系统的传动元件主要包括永磁同步电机和电动缸,如图8所示。电动缸分别与底座及俯仰平台铰接,通过对永磁同步电机的控制来确定电动缸的移动行程、运动方向以及运动速度,进而控制俯仰系统的俯仰角度、角速度、角加速度。

图8 伺服电机+电动缸组合图

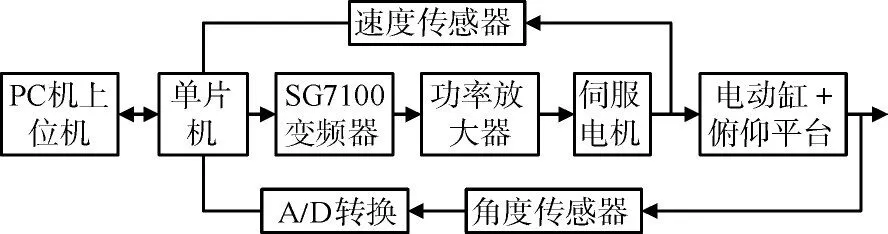

如图9所示,俯仰系统采用“PC上位机+单片机”的控制模式,对伺服电机进行自动化控制,控制硬件包括PC机、单片机、SG7100变频器、功率放大器,速度传感器、角度传感器和A/D转换板。

图9 俯仰装置控制系统结构框图

5.2 试验验证

搭建俯仰装置的实物样机试验平台,控制系统选用主从控制和交叉耦合模式PID同步控制系统,其中驱动装置为伺服控制器件与交流永磁同步电机一体化组件。对控制系统进行调试时,输入幅值40°、周期10s的角位移跟踪信号,得出俯仰装置的俯仰运动试验跟踪信号的实测图如图10所示,试验数据见表3。

表3 俯仰装置运动跟踪信号实测数据

从试验数据可知,在给定输入40°信号下,仿真的上升时间明显小于试验数据的调整时间,这是因为在仿真建模过程中忽略俯仰装置的各零部件的运动摩擦阻力,电机参数误差,实际加工尺寸误差和装配误差等,但最终试验结果表明调整时间少于2.5s,满足功能要求。

6 结语

为了适应大功率高速高精度驱动和多自由度机构控制需求,多电机伺服系统已逐渐替代单电机伺服系统,成为伺服系统今后发展趋势。针对俯仰装置双电机驱动控制的同步协调和精度问题,首先建立主令模式、主从模式和交叉耦合模式的双电机三种控制模型,然后在俯仰机构运动学仿真满足功能需求下,运用Adams与Matlab/Simulink联合虚拟样机技术进行仿真研究,仿真结果表明三种控制策略可行,体现了虚拟样机技术在产品设计研究中快速建模与仿真验证的优势。最后通过搭建试验平台,对其中较优的主从模式和交叉耦合模式两种控制策略进行试验研究,验证结果证明了仿真研究的可行性和正确性。